热镀锌钢盐雾腐蚀行为及机理研究

2021-07-20焦小雨赵自强李华强刘若溪

陈 威, 焦小雨, 赵自强, 李华强, 刘若溪, 车 瑶

(1.陕西科技大学 机电工程学院, 陕西 西安 710021;2.西安交通大学 电力设备电气绝缘国家重点实验室, 陕西 西安 710049;3.国网北京市电力公司 电力科学研究院, 北京 100075)

0 引言

热镀锌钢具有良好的焊接性能、外观条件、涂装性能以及耐蚀性能已被广泛地应用于汽车、家电、建筑等行业[1-5].尤其是,对于输电杆塔的应用,起到了重要的防腐作用[6].在内陆空气干燥、纯净的环境下,防腐寿命一般长达十几年.然而,沿海城市空气中的盐分以及水蒸气含量较高,易造成热镀锌钢材料的腐蚀而影响输电塔杆的服役寿命,给输电网络造成安全隐患.倪清钊[7]开展电力金属材料的腐蚀研究时指出,钢构架、铝导线、设备外壳、触头等金属材料极易在湿热海洋和工业污染大气环境下发生腐蚀,影响输电网络的安全性.李子杰等[8]指出长期的高温、高湿、高盐度对设备中的金属材料的腐蚀具有十分显著的促进作用.陈云翔等[9]认为,电力设备中的输电塔杆长期处于大气环境,更易发生大气腐蚀,并且尹奇[10]研究发现大气中Cl-的腐蚀会给金属带来更严重的腐蚀损伤甚至影响服役寿命.

金属材料的中性盐雾腐蚀试验是在室内进行的加速模拟大气中Cl-的腐蚀效应,可以快速得到金属材料的腐蚀特征和数据.Dnevall I[11]对锌进行户外暴晒试验分析,结果表明锌在大气中的腐蚀产物主要是Zn5Cl2(OH)8·H2O,其层结构由氯离子与水介质相互连接.Zhang X.G等[12]认为镀锌钢在大气环境下的腐蚀,主要表现为在干湿交替的作用下,表面形成薄液膜导致基体发生腐蚀.Feliu S等[13]对世界不同区域的大气进行研究,通过气象及污染物因素预测大气腐蚀速率,由此得出SO2与Cl-是影响锌大气腐蚀的主要污染物质.冯利军等[14]开展了镀锌钢板的中性盐雾腐蚀试验,发现Cl-在Zn表面的沉降和溶解增强介质的导电性能,加剧了镀锌表面的腐蚀.Jermain等[15]和Qing Qu等[16]亦进行了热镀锌钢的中性盐雾腐蚀试验,指出大气环境中Cl-的存在加速热镀锌的腐蚀速率.黎敏等[17]对汽车用镀锌钢板进行盐雾腐蚀试验时发现腐蚀产物Zn5(OH)8Cl2·H2O在腐蚀性能中起着重要作用.贾慧淑[18]研究认为,在盐雾试验条件下,镀锌钢耐腐蚀性能的影响因素主要为钝化膜种类、钝化膜厚度、钝化膜均匀性、基板质量以及试验条件等.总的来说,大气环境中的Cl-对热镀锌钢板的防腐性能影响较大,可以通过中性盐雾腐蚀试验加速得到腐蚀特征及相关数据,但腐蚀机理尚不够明确.

为了进一步完善热镀锌钢在大气环境下的防腐性能数据,深入探讨大气中Cl-对热镀锌的腐蚀机理,本文依据GB/T 10125-1997《人造气氛腐蚀试验 盐雾腐蚀》,解析了输电塔杆用热镀锌钢的耐盐雾腐蚀性能,明确了腐蚀增重、失重与时间的相关性,并对热镀锌钢的盐雾腐蚀机理展开探讨,进而为优化输电塔杆的防腐策略添砖加瓦.

1 实验部分

1.1 试样制备及方法

本文的热镀锌基材选用扬州市祥伟机械有限公司的Q235钢;清洗剂为洛阳昊华化学试剂有限公司的分析纯丙酮以及天津富宇精细化工有限公司的分析纯无水乙醇;蒸馏水采用江苏沐阳希之梦商贸有限公司的超级蒸馏水.

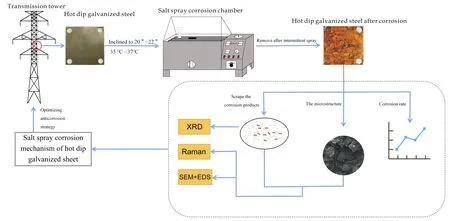

Q235钢经稀盐酸酸洗、水洗后热浸镀锌,制成尺寸为50 mm×50 mm×1 mm的试样(如图1所示).利用吉泰科仪TC120涂层测厚仪测得镀锌层的厚度约为70μm.试样经过JP-031S洁盟牌超声波清洗机(深圳市洁盟清洗设备有限公司)丙酮除油、水洗后再用无水乙醇擦拭、在电热鼓风干燥箱(上海一恒科学仪器有限公司)烘干后采用精度为0.1 mg的PRACTUM224-1CN的电子天平(赛利多斯科学仪器(北京)有限公司)称重(记为m1),置于干燥器皿中备用.

根据公式(1)来计算不同时间下镀锌钢的腐蚀速度.

(1)

式(1)中:m1为腐蚀前试样质量,g;m3为去除腐蚀产物后的试样质量,g;S为试样暴露在腐蚀环境中的表面积,m2;t为腐蚀时间,h.

1.2 盐雾腐蚀试验

采用精密型盐雾腐蚀机(如图1所示)测试涂层在中性盐雾条件下的腐蚀性能,其中采用浓度为0.053 g/mL的氯化钠溶液.溶液pH值在中性范围(6.5~7.2),试验箱温度保持在(35±2)℃,盐雾的沉降率在为1~2mL/(h·80 cm2).喷雾压力控制在70~170 kPa,试样摆放角度与竖直方向成(20±5)°.

图1 试验过程示意图

将试样进行盐雾试验12 h,然后进行湿热试验12 h,交替循环,一个试验周期为24 h.分别在1个周期(1 d共24 h)、2个周期(2 d共48 h)、3个周期(3 d共72 h)、4个周期(4 d共96 h)、7个周期(7 d共168 h)、10个周期(10 d共240 h)、20个周期(20 d共480 h)、30个周期(30 d共720 h)后取样称重(记为m2).每个试验时间点各放置三个试样.在到达试验时间后,分别取出试样,在自然条件下放置30 min左右,然后用流水清洗,放置于烘干机中烘干.除锈后进行称量(记为m3),计算腐蚀增重:Δm1=m2-m1,计算腐蚀失重Δm2=m1-m3.并观察除锈前后的腐蚀形貌.除锈参照GB/T 16545-2015去除腐蚀产物.

腐蚀后的宏观形貌采用数码相机拍照记录,采用VEGA Ⅱ XMU型扫描电子显微镜(SEM)对样品进行表面形貌的表征分析.刮取试样表面的腐蚀产物,碾成粉末,然后采用D/max2200PC型X射线衍射仪(XRD)进行物相分析,扫描速率为6 °/s.

2 结果与讨论

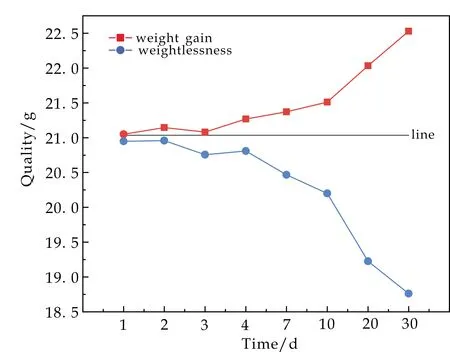

在按照GB/T 16545-2015去除腐蚀产物后,酒精清洗并干燥称量、计算.盐雾腐蚀下,镀锌钢在不同时间节点的腐蚀增重和失重数据如图2所示.由图2可知,镀锌钢随腐蚀时间的延长,其增重现象显著,尤其是盐雾腐蚀时间超过7天后腐蚀曲线的斜率开始增大;去除腐蚀产物后,腐蚀失重曲线显示,腐蚀时间超过4天后,腐蚀失重现象显著,当腐蚀时间超过7天时,腐蚀失重曲线的斜率陡增.

图2 镀锌钢不同情况下质量与试验时间关系曲线

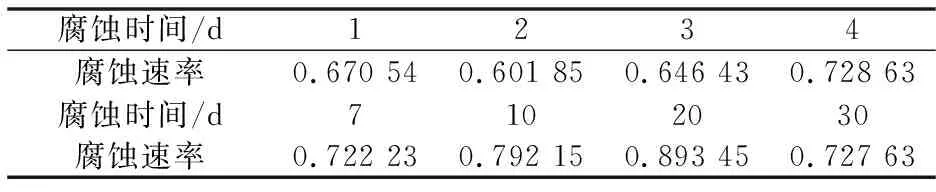

表1给出了相应的腐蚀失重速率,由表1可知,在腐蚀时间为7天时,腐蚀速率最高;在腐蚀初期(1天和2天时),腐蚀速率最低(约为0.6/m2h);当腐蚀时间达到10天及以上,腐蚀速率不低于0.72/m2h.

表1 不同时间下镀锌钢的腐蚀速度(g/m2h)

图3显示了镀锌钢板在盐雾腐蚀下不同时间节点的宏观腐蚀形貌.由图3可知,在腐蚀初期(1天、2天和3天),腐蚀表面主要以浅黄色锈迹为主,并有部分白色锈迹,有极少量黑色锈斑出现;在腐蚀周期达到4天和7天时,白色锈迹面积进一步缩小,锈迹颜色变深,逐渐由浅黄色和红褐色锈迹组成,且红褐色锈斑面积随腐蚀时间增长而增大;当腐蚀周期达到10天及以上时,白色锈迹几乎完全消失,锈迹主要由红褐色、黑色和浅黄色组成;当腐蚀周期达到30天时,镀锌表面还出现了气疱留下的痕迹.

图3 中性盐雾条件下镀锌钢不同时间的腐蚀宏观照片

图4显示了盐雾腐蚀下镀锌钢的微观腐蚀形貌(未去除腐蚀产物).由图4可知,腐蚀初期(1天、2天和3天),腐蚀表面逐渐出现细小的颗粒物;当腐蚀周期达到4天时,表面逐渐出现蓬松的腐蚀产物层;当腐蚀周期达到7天和10天时,腐蚀表面出现了明显的腐蚀层,且在表面上可以观察到腐蚀层开裂的痕迹;当腐蚀周期达到20天以上时,腐蚀表面出现更为蓬松的腐蚀产物,腐蚀产物内部有明显的空隙和裂纹,且有腐蚀产物剥落的痕迹.

图4 中性盐雾条件下镀锌钢不同时间的腐蚀微观照片

为了进一步确认腐蚀产物的形貌,从腐蚀表面刮取腐蚀产物进行分析,如图5所示.当腐蚀周期为1天时,出现了细长针状的腐蚀产物;当腐蚀周期到7天时,细长针状物几乎消失不见,很明显的可以看出团聚状蓬松产物及颗粒物增加;当腐蚀周期达到30天时,腐蚀产物几乎全部变为团聚状蓬松产物.

图5 试样腐蚀后试样表面微观形貌

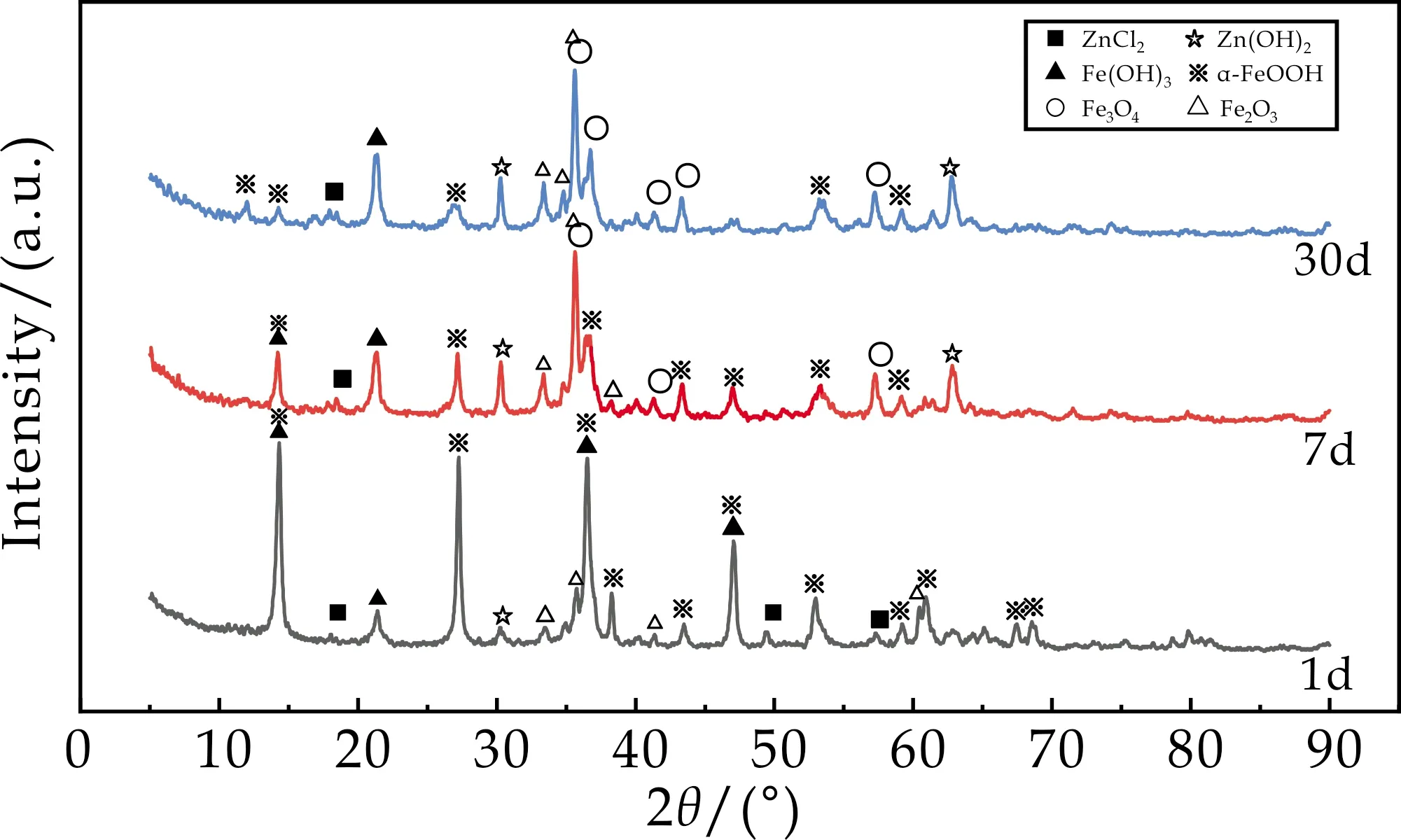

为了探究1天、7天和30天腐蚀产物的具体变化情况,对三个周期的腐蚀产物进行XRD分析如图6所示.由图6可知,腐蚀周期1天时,出现了ZnCl2和Zn(OH)2这两种锌的化合物,并且也出现了α-FeOOH、Fe2O3和Fe(OH)3.当腐蚀周期为7天时,又出现了少量的Fe3O4,此时Zn的化合物逐渐减少.腐蚀周期达到30天时,Zn的化合物几乎已经消失,随之,Fe3O4和Fe2O3逐渐增多.

图6 中性盐雾条件下镀锌钢不同时间的腐蚀产物XRD谱

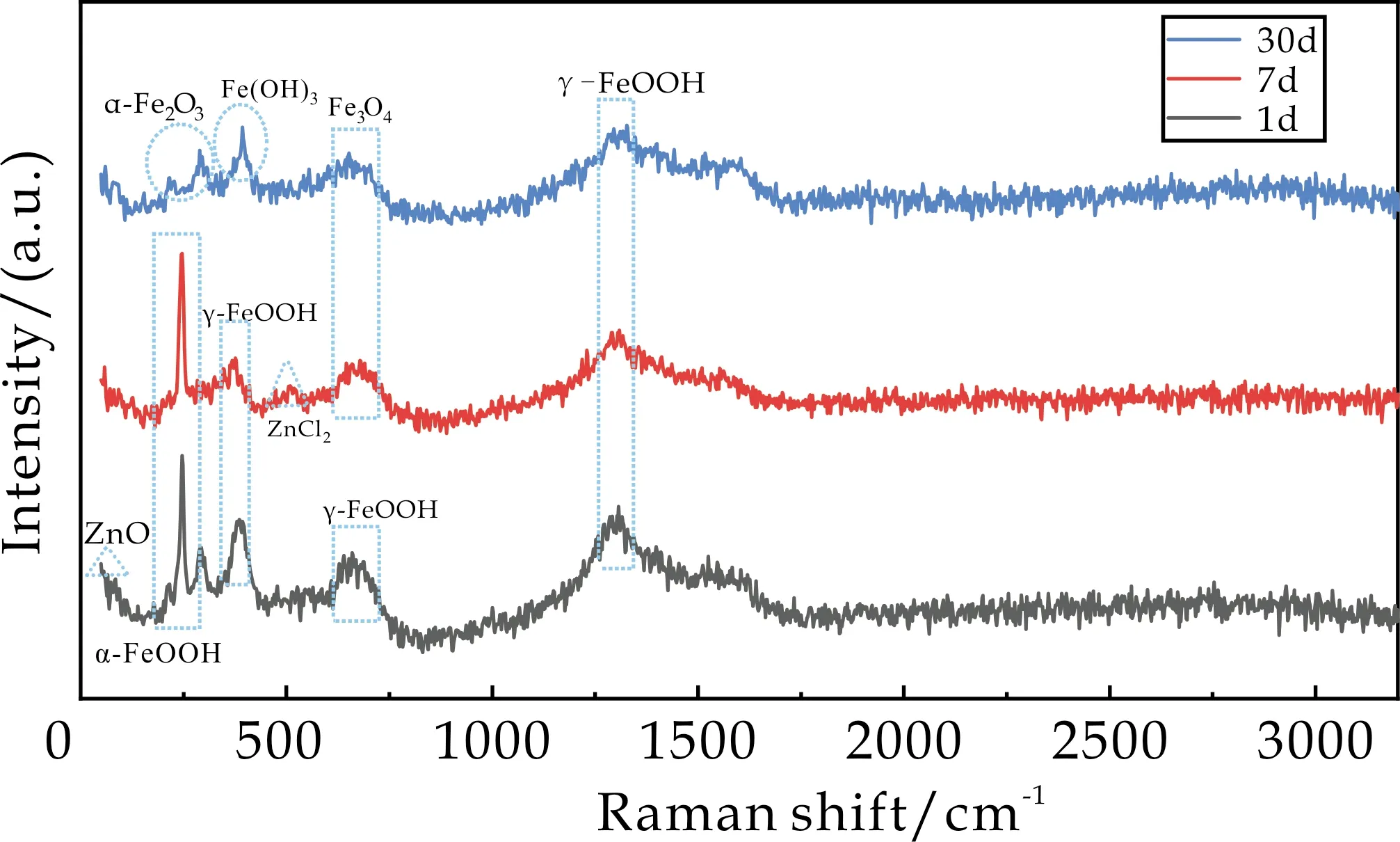

利用拉曼光谱分析了镀锌片表面腐蚀产物,腐蚀周期为1天、7天和30天的腐蚀产物的拉曼分析结果(如图7所示)与XRD分析结果基本保持一致.1天腐蚀产物出现γ-FeOOH的特征强峰(376 cm-1、679 cm-1和1 307 cm-1),α-FeOOH的强特征峰(247 cm-1),ZnO的强特征峰(99 cm-1);7天腐蚀产物出现γ-FeOOH的特征强峰(385 cm-1和1 307 cm-1),α-FeOOH的强特征峰(247 cm-1),Fe3O4的特征峰(659 cm-1),ZnCl2的特征峰(507 cm-1);30天腐蚀产物出现γ-FeOOH的特征强峰(1 327 cm-1),α-Fe2O3的强特征峰(289 cm-1),Fe3O4的特征峰(652 cm-1),Fe(OH)3的特征峰(393 cm-1).

图7 腐蚀产物拉曼光谱图

根据参考文献[19-28],热镀锌钢在腐蚀初期,主要是形成以Zn的氧化物(ZnO)或者化合物(Zn(OH)2、ZnCl2)为主的白锈,而在腐蚀初期出现的黑斑状产物为ZnCO3.该白锈层初期是以点蚀形态出现,逐渐形成完整的白锈层,能够起到一定的保护作用;随着腐蚀的进一步加剧,腐蚀产物表面出现孔洞和裂纹,腐蚀介质经过通道渗入碳钢基体,由此表面逐渐形成局部的Fe的化合物FeOOH(黄锈);当碳钢基体受到进一步的腐蚀,FeOOH会形成Fe的氧化物Fe2O3和Fe3O4(褐红色锈和黑锈),此时的腐蚀层蓬松,且裂纹丛生,并出现锈层掉落的现象,腐蚀进一步加剧,镀锌的保护作用基本失效.因此,热镀锌钢的腐蚀失重速率的趋势一般呈后期急剧增长的规律.

本研究中,中性盐雾腐蚀条件下,镀锌钢依次出现白锈、黄锈、褐红色锈、黑锈.经SEM、XRD以及拉曼光谱分析,结果显示,腐蚀初期(1天)表面已然形成白锈(ZnCl2)、和黄锈(γ-FeOOH),此时表面腐蚀层较为致密;当腐蚀进入中期(7天)时,表面形成黄锈(γ-FeOOH)、黑锈(Fe3O4)以及红褐色锈(Fe2O3、Fe(OH)3),且表面出现裂纹,加速碳钢基体的腐蚀,与图2失重曲线的斜率陡增时间相符;当腐蚀时间达到30天时,腐蚀表面出现黑锈(Fe3O4)、红褐色锈(Fe2O3、Fe(OH)3),并仍存在些许黄锈(γ-FeOOH),表面物质蓬松易掉,碳钢基体已然暴露.

结合参考文献和研究结果,在腐蚀初期,当Cl-渗透到金属表面和氧化物薄膜后,阴极和阳极发生如下的电化学腐蚀反应:

2Zn+O2=2ZnO

Zn→Zn2++2e-

O2+H2O+4e-→4OH-

Zn2++2OH-→Zn(OH)2

ZnO和Zn(OH)2具有致密性,对镀锌钢起到了一定的保护作用.因此在腐蚀前期,镀锌钢的整体腐蚀速率较慢.且ZnO与Zn(OH)2在盐雾环境下易溶解,随着腐蚀的加剧,腐蚀介质穿透镀锌层,对碳钢基体进行腐蚀,腐蚀生成γ-FeOOH、α-FeOOH、Fe2O3、Fe3O4以及Fe(OH)3(如图6所示),其中产生的α-FeOOH容易形成致密的氧化膜,抑制了腐蚀的进一步发展,从而导致了后期整体腐蚀速率的下降.典型反应如下:

当腐蚀程度进一步加剧,碳钢基体几乎完全暴露且参与腐蚀过程,镀锌层保护基本失效,碳钢基体的腐蚀产物以Fe2O3和Fe3O4为主,表面出现大量的黑锈和褐红色锈迹(如图3所示).

基于以上的分析认为,中性盐雾腐蚀条件下(即加速大气腐蚀条件下),热镀锌钢在腐蚀初期仍然能够保持一定的防护作用,但随着腐蚀的加剧,腐蚀产物不断变化,最终导致镀锌层腐蚀失效.因此,热镀锌在大气中的防护效应还有待于进一步提升.

3 结论

(1)热镀锌钢在中性盐雾条件下,在1天的时间下,腐蚀速度达到为0.670 54 g/m2h;当腐蚀时间到达4~7天以后,此时腐蚀速度逐渐升高,最高腐蚀速度为0.893 45 g/m2h;当腐蚀时间到30天以后时,腐蚀速度逐渐趋于平稳,腐蚀速率较之前降低至0.727 63 g/m2h.

(2)腐蚀后的镀锌钢,首先出现白锈(ZnCl2)、黑斑(ZnCO3)和浅黄色锈(γ-FeOOH);在腐蚀周期到4天至7天时,镀锌钢出现了浅黄色锈(γ-FeOOH)和红褐色锈(Fe2O3、Fe(OH)3);腐蚀周期到达10天及以上时,出现了红褐色锈(Fe2O3、Fe(OH)3)和黑锈(Fe3O4).

(3)分析认为,腐蚀初期是镀锌层对基体保护的腐蚀阶段,锈层为致密团聚物;随着腐蚀的加剧,镀锌层破损,此时碳钢基体已初步暴露,锈层开始转变为蓬松状;伴随着进一步的腐蚀,锈层开始出现裂缝,此时碳钢基体已基本暴露,镀锌层的保护已然失效.