氮化硅陶瓷的研究与应用进展

2021-07-19宋仪杰

张 创,宋仪杰

(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

0 引言

氮化硅陶瓷是具有优异的耐高温、耐强度、抗蠕变、高硬度、低密度等力学性能的先进结构陶瓷,在工程结构领域得到了广泛研究和应用[1,2]。氮化硅陶瓷因其优异的综合性能指标,使它成为可承受恶劣温度和重负荷条件下应用的主要候选材料。例如:涡轮增压器转子和燃气涡轮发动机部件。

氮化硅在烧结过程中会出现α→β 相变,这一相变属于结构重建型,必然存在化学键的断裂和生成。对于氮化硅材料而言,高能共价键在烧结过程中是一个不利因素,Si-N 共价键的存在导致原子扩散系数比较低。因此,单纯靠固相烧结纯氮化硅粉体难以制备致密的氮化硅陶瓷制品[3]。在氮化硅原料粉中加入少量的烧结助剂,有利于形成液相,促进颗粒间扩散和粘结,进而形成高致密化氮化硅坯体,增强氮化硅陶瓷的耐腐蚀性能和高温力学性能。

烧结助剂的引入会导致晶间玻璃相的出现。助剂种类和热处理工艺条件的不同,使得晶间相的耐火度呈现较大差异,从而使得不同方法制备出氮化硅陶瓷材料性能差异很大。为了提高氮化硅陶瓷的高温性能,在漫长发展过程中逐步形成了不同的烧结工艺。例如:反应烧结、热压烧结、无压烧结、气压烧结、热等静压烧结和微波烧结等,每种烧结工艺的出现都与氮化硅的相关应用密切相关。

1 氮化硅陶瓷发展历程

氮化硅的化学式被命名为Si3N4,但是早期有些学者尤其是德国的研究者们并不完全认同。后来大量的研究证实了该化学式的正确性,直到现在被广泛引用。尽管在19 世纪中叶已经人工制备出氮化硅,但是在以后的一百多年时间里,氮化硅材料一直没有出现大规模的应用。

陶瓷形式的氮化硅最早是由英国发展起来的。该材料在1955 年首次生产,主要用于热电偶管、熔融金属坩埚和火箭喷嘴[4]。这种类型的材料是将金属硅粉末压坯再经升温和冲入氮气氮化形成的,后来被称为反应结合氮化硅(RBSN)[5]。由于这种反应烧结氮化硅一般含有25%左右的气孔隙,致密化程度不够高,因而未能体现氮化硅材料的高强度和硬度等性能。

1960 年,Parr、Martin 和May 等[5]发表了关于反应结合氮化硅(RBSN)性质和结构的综述,概述了他们所开发的技术。这些技术为后续的氮化硅陶瓷发展提供了很大的技术支撑。

后来的研究者们将氮化硅粉末加入各种氧化物作为烧结添加剂,通过热压烧结的方法来提高密度。1961 年,Deeley 等人[6]以MgO 作为烧结助剂,通过1850 ℃、23MPa 条件下的热压烧结,成功制备出高致密化氮化硅材料,其强度较RBSN有了显著提高。在热压烧结氮化硅的过程中,MgO能与氮化硅粉末中的SiO2杂质反应形成镁硅酸盐相[7]。当温度升高至1550 ℃以上时,镁硅酸盐形成液相,促进致密化,冷却后以玻璃相存在于氮化硅晶体之间。在氮化硅热压烧结过程中,以MgO作为烧结助剂形成液相提高致密化程度的原因在于:在粉末坯体中,液相的形成可以提高颗粒间粘合,加快烧结。同时,有利于晶粒的溶解—沉淀过程,促进氮化硅α→β 相变。后来引入的Al2O3、Y2O3和La2O3等烧结助剂的基本作用机理与MgO类似。

以Al2O3作为烧结助剂,采用热压制备Si3N4陶瓷材料过程中还发现了氮化硅固溶体陶瓷—SiAlON[8]。SiAlON 是一大类氮化硅固溶体陶瓷的总称,包括β-SiAlON、α-SiAlON、AlN 多型结构相和O-SiAlON 等。早期研究发现,氮化硅存在α和β 两种晶型结构。在β-Si3N4中出现Si、N,分别被Al、O 取代形成固溶体,最早称为β′-Si3N4,后来称为 β′-SiAlON[9],现今称为 β-SiAlON。α-SiAlON 是由Hampshire 和Jack 等人发现的[10],并将其命名为α′-SiAlON,与低温改性α-Si3N4晶型结构相同。Ekström 和Nygren 对SiAlON 固溶体进行了全面的综述,详细总结了无压烧结制备β-SiAlON和(α+β)-SiAlON、Y2O3掺杂对β-SiAlON微观结构及性能的影响、烧结助剂种类和数量对α和β-SiAlON 微观结构和性能的影响[11]。有趣的是,SiAlON 本是在制备不含晶间相的单相氮化硅陶瓷过程中产生的,后来却成为了被广泛研究的氮化硅基商业高科技材料[12]。

20 世纪70 年代,美国开始了大规模的氮化硅材料开发计划。美国国防部在1971 年开始与福特汽车公司和西屋电气公司进行五年发展规划的项目合作。该项目旨在探究氮化硅替代传统发动机材料,开发陶瓷燃气涡轮发动机的可行性[13]。项目早期就意识到,由于热压只局限于生产简单形状的氮化硅,而燃气涡轮发动机零部件都是异形件。除非通过改进氮化硅陶瓷制造工艺,否则无法实现陶瓷材料在发动机方面的应用。

1976 年,Terwilliger 和Lange[14]在西屋实验室的偶然发现,氮化硅粉末无需施加机械压力就可以烧结,在高于正常温度的条件下对掺杂氧化镁、氮化硅粉末进行热压实验。当不施加常规压力时,氮化硅粉末圆筒仍然发生了明显的收缩。因此,可以认为在石墨模具的有限空间内,氮化硅的蒸发损失得到了抑制,从而能够发生整体致密化[15]。这是高密度氮化硅陶瓷发展的重要一步,在这一基础上发展了无压烧结氮化硅。在没有压力的情况下,氮化硅在高温下分解成为一个问题。在远高于1700 ℃的无压烧结过程中,Terwilliger 和Lange 表明,随着重量损失的增加,时间的延长,密度开始下降。在没有施加压力的情况下,表面能降低,成为烧结的主要驱动力。因此,使用高表面积粉末是必要的。但是,高表面积粉末活性很大,容易氧化,既增加了粉末的氧含量,也会影响形成的液相数量和体积。在烧结过程中,为了防止粉末高温下的氧化和抑制氮化硅高温分解,通常采用埋粉的方式进行无压烧结。使用所谓的粉末床,即将烧结的成分包围在其自身组成的粉末和惰性氮化硼的混合物中,已证明可以成功地减少挥发[15]。这就是在氮化硅致密体附近创造了一个局部气体平衡,从而将挥发减少到最低限度。

后来的研究中以Y2O3取代MgO 做烧结助剂,从而大幅度提高了材料的高温性能,而Y2O3作为助剂促进液相烧结的效果不如MgO。因此,需要进一步提高烧结温度。温度的提高使得氮化硅高温分解更显著。仅靠单纯的埋粉已经无法抑制,需要进一步提高工艺抑制氮化硅高温分解,促进烧结体致密化。于是,便发展了气压烧结氮化硅。1976 年,日本Mitomo[16]报道了在1450℃—1900 ℃,10atm 氮气压力条件下,进行Si3N4陶瓷烧结的研究。这是最早的气压烧结氮化硅陶瓷方法。该实验在采用埋粉技术的同时,提高氮气压力、获得最高相对密度达95 %的氮化硅陶瓷。相比单纯靠埋粉的无压烧结技术,气压烧结减少了烧结助剂的添加量,避免高温性能下降。同时,在高氮气压力下烧结,阻止氮化硅在烧结过程中分解。因此,样品相对密度和强度有了很大的提高。气压烧结(GPS)是在无压烧结的基础上,提高烧结温度的同时,提高氮气压力(通常为3 MPa—10 MPa)。通常可以达到理论密度的99 %,且含有原位生长的长柱状晶粒高性能陶瓷。近三十年来,气压烧结工艺在日本、美国、德国、英国和中国等国家都得到较为广泛的研究。烧结材料范围也不断扩大,在实际应用上也取得了很大进展,现已成为高性能陶瓷材料一种重要烧结技术。

氮化硅材料晶间相被认为是影响高温下行为的主要因素。氮化硅在高温过程中失效是晶间相和三相连接点中产生。因此,如何不引入或引入极少的烧结助剂,制备具有优良高温性能的氮化硅陶瓷材料成为重大研究方向。热等静压烧结技术(HIP)给出了解决这一难题最好方案。用该技术制备氮化硅陶瓷的显著特征是晶粒主要的边界相,只包含极少量的非晶态二氧化硅。来源于存在氮化硅原料中的二氧化硅经高温烧结熔化后,冷却形成非晶态二氧化硅玻璃相。

Tanaka 和Pezzotti[17,18]首次系统地研究了不添加烧结助剂的氮化硅在高温下的力学性能。由于这种微观结构加上氮化硅晶粒与粒间相的强界面,室温下的力学性能较差,四点弯曲强度约为500 MPa,断裂韧性为2.5 MPa·m1/2。然而,研究发现,如果使用高纯度的氮化硅原料粉末(E10,日本东京UBE 工业),该材料的高温性能非常优异。在1500 ℃的温度下具有恒定的强度且不会下降,同时还显示出了优越的抗蠕变和缓慢裂纹扩展性能。

上述关于氮化硅陶瓷的多种烧结工艺是几代陶瓷科研人员为解决氮化硅陶瓷不同的工程应用不懈努力的成功结果。近来陆续发展的放电等离子体烧结和微波烧结等新技术给氮化硅应用又开拓了新的途径。

如今,应用在各个领域的氮化硅陶瓷材料是通过上述烧结方法制备的。不同工艺制备出氮化硅性能有一定的差异,一般应用于不同的高温结构部件、耐磨部件或耐腐蚀部件之中。因此,如何通过控制原料粉的颗粒度和相组成,采用不同的烧结助剂,运用不同的烧结工艺,结合不同的工艺参数和控制好材料的微观结构仍然是实现不同用途、性能优良氮化硅制品的关键。

2 氮化硅陶瓷微观结构和力学性能

2.1 微观结构

氮化硅晶体属于P63/m 空间群,与Be2SiO4结构类似。只是相当于其中氧原子被氮取代,铍原子被硅取代,形成的化学式为Si3N4。这种结合形成了四个硅原子共用一个氮原子组成的[SiN4]四面体结构,而每个氮原子又由三个四面体共用[19]。

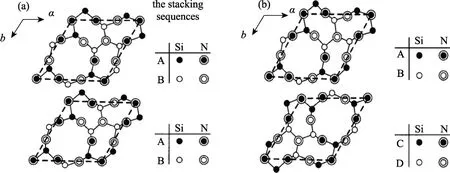

氮化硅晶体存在α、β 和γ 三种晶型。α-Si3N4是一种低温稳定相,在高温条件下易转变成β-Si3N4,而β-Si3N4和γ-Si3N4则属于高温稳定相。但是,γ-Si3N4需要在超高的压力下才能形成,并且其分解温度远高于β-Si3N4。从晶体结构上看,β-Si3N4和α-Si3N4都是六方结构,而且(001)晶面和(210)晶面原子排列也基本相同。因此,二者的生长特点和微观结构也应相似[20]。Hardie 和Jack[21]发现,在β-Si3N4晶型结构中,原子排列方式为ABAB型,α-Si3N4晶型结构原子排列方式为ABCD型,如图1 所示。实际上,1979 年就有研究者观察到须状、针状、棱柱状及盘状等各种形态的α-Si3N4晶粒[22]。后来有研究证明,在适当条件下也可以得到各向异性的柱状β-Si3N4晶粒。

图1 (a) β-Si3N4原子堆积方式ABAB,图1(b) α-Si3N4原子堆积方式ABCD [23]Fig.1 (a) β-Si3N4 atom packing pattern ABAB;(b) α-Si3N4 atom packing pattern ABCD

控制氮化硅中微观组织是提高断裂韧性和强度的有效方法。氮化硅陶瓷烧结致密体的组织主要为β-Si3N4长晶粒,平均长径比在2.35—4.92 之间,均匀分布在等轴晶粒或稍加长晶粒的基体中。研究发现,氮化硅陶瓷的断裂韧性和强度受β-Si3N4晶粒形貌和长径比的控制,能够提高抗裂纹扩展的理想组织是由在等轴晶粒基体中的细长晶粒组成的。

2.2 抗折强度

氮化硅陶瓷的抗折强度是表征氮化硅材料机械性能的重要指标之一。

陶瓷抗折强度测试是一种最简单的测试形式,但容易出现几种类型的误差。主要问题是试件的应力体积比总体体积小[24]。因此,测试件的强度值并不能完全反映出产品的性能,只能作为不同试样所代表的产品之间强度优异的比较。

氮化硅陶瓷的抗弯强度受服役环境温度的影响较大。通常在温度大于1200 ℃时,其强度开始出现明显降低。不同烧结工艺制备的陶瓷样品由于晶界相的性质不同,样品在常温至高温范围内,强度下降的数值也会出现较大差别。根据粉末的性能、工艺,特别是烧结助剂的类型和数量,可以得到各种各样的高温弯曲强度值[25]。研究表明,相比MgO 等助烧剂,Y2O3和La2O3的加入不仅能促进氮化硅陶瓷的烧成,而且在室温和高温下都能提高其强度。其主要原因是氮化硅陶瓷中Y2O3和 La2O3的加入可以形成高粘度和耐热性的Y-La-Si-O-N 玻璃晶界。

2.3 断裂韧性

相比很多金属及其合金,高温结构陶瓷材料具有优异的强度和抗蠕变性。但是,其脆性一直以来限制材料的广泛使用。当外加能量超过一定限度时,陶瓷体内会形成裂纹进而导致材料失效。因此,改善和提高陶瓷材料韧性一直是研究的热点和难点。一直以来,虽然断裂韧性低是陶瓷材料的一个缺点,但是通过相变增韧或裂纹桥接等机制可以提高其强度、韧性和可靠性,增加了它们在高温结构领域中的应用[26]。

断裂韧性值是用来表征陶瓷和脆性材料的抗断裂性能的一种力学参数。样品制备费时且昂贵。目前,常用的方法有单边切口梁(SENB)、单边预裂梁(SEPB)、V 形切口梁(SEVNB)、锯齿形切口梁(CNB)等,且需要精确的切口几何控制。然而,常用测定陶瓷材料断裂韧性的方法是所谓的压痕断裂法(IF)[27]。许多研究者已经根据不同方法对氮化硅陶瓷的断裂韧性进行了大量研究。

SiC 晶须、ZrO2和TiN 颗粒作为第二相的添加[28,29],以及通过热处理工艺对Si3N4基体微观结构进行控制,实现自我增强。已成为提高Si3N4陶瓷断裂韧性的两种典型方法。

对于以氧化物作为烧结助剂的Si3N4陶瓷,断裂韧性很大程度上取决于其晶粒形态。例如,通过使用较高α 相含量的Si3N4粉末作为原料,可以在烧结过程中形成大量β-Si3N4细长晶粒微观结构,从而获得更高的断裂韧性[30,31]。

通过SEM 观察,Liu[32]等认为不同工艺生产的氮化硅陶瓷断裂韧性差异可能是由于晶粒尺寸均质化及其在整个主体中分布的变化所致。因此,提高烧结助剂,在原料粉体中的均匀性有利于氮化硅陶瓷力学性能的提高。

Zheng 等[33]报道了类似的研究,通过在氮化硅原料中添加了氧化钇或氧化镱等烧结助剂,再经过各种热处理工艺实现其自韧化。在这一研究过程中,他们发现了许多增韧机制,包括裂纹偏转、裂纹桥接和细晶拔出。

2.4 蠕变性能

氮化硅陶瓷的制造通常需要使用烧结助剂才能达到完全致密化,导致形成通常称之为晶间或晶界玻璃的第二相[34,35]。在高温下会与起始Si3N4粉末中存在的SiO2反应。同时,这些次生或晶界相的存在会降低陶瓷的高温机械性能[36,37],在一定程度上也限制了陶瓷材料的抗蠕变性[38]。大量的实验研究证明,在大多数情况下,那些表现出优异的高温强度和抗蠕变性的氮化硅陶瓷材料基本上都是以Y2O3或其他稀土氧化物作为烧结助剂[39],通过控制烧结助剂的用量和烧结条件,可以改善氮化硅陶瓷的力学性能。

在高温蠕变行为中的变形可以通过以下三种方式发生:(i)晶间相可以充当“润滑剂”,晶间玻璃相的粘性流动可以引起晶界产生滑移;(ii)由于晶界较高的扩散途径而改善了扩散过程,并且(iii)当晶间玻璃相存在时,二次相的成核和形成空位的位置优先发生变形。在氮化硅陶瓷高温蠕变变形过程中,需要考虑粘性流动、溶解—沉淀和空位蠕变等机制。在Melendez-Martinez 和Dominguez-Rodriguez 研究中广泛讨论了关于氮化硅的蠕变机制[40]。

在氮化硅(SN-88)的拉伸和压缩蠕变行为的研究中,Yoon 和Wiederhorn 等[41]得出以下结论:(1)由于蠕变的表观活化能和蠕变率对应力的函数依赖不同,氮化硅的拉伸和压缩蠕变机制不相同。(2)在压缩过程中,蠕变受氮化硅溶液沉淀的控制,蠕变的应力指数n=1。(3)拉伸蠕变主要是由充填硅酸盐的三结网络中形成空洞引起的。在高应力下,蠕变指数依赖于施加的应力;在低应力下,它线性地依赖于施加的应力。

3 氮化硅陶瓷烧结工艺和相关的商业化应用

氮化硅是经过多年深入研究而发展起来的综合性能优异的结构陶瓷。它具有高抗弯强度、高断裂韧性、良好的蠕变性、高硬度和优异的耐磨性。这些性能是由于氮化硅陶瓷制备过程中科学而严格的制备工艺,高长径比的晶粒和性能优异的晶间玻璃相导致的。同时,晶间玻璃相在高温下软化,控制了陶瓷的蠕变速率[42]。优异的综合性能使得氮化硅陶瓷有着广泛的商业化应用。

最早出现的反应烧结氮化硅(RBSN)充分利用了氮化硅陶瓷的耐高温和抗侵蚀性能,主要用来制备热电偶保护管、熔炼金属的坩埚和火箭的喷嘴等,是作为一种新型耐火材料而产生的。

考虑到氮化硅强共价键的存在,可以通过引入烧结助剂和提高温度来降低气孔率以实现强度的提高,由此产生了液相烧结为辅助手段的无压烧结。氮化硅的液相烧结可分为两个过程:颗粒重排和溶解—沉淀。在现有体系中,重排对致密化的贡献约为10 %,其余高达17 %是溶解—沉淀造成的[18]。无压烧结氮化硅陶瓷利用氮化硅陶瓷耐磨、耐热和耐腐蚀等性能,大量应用于制备密封环、冶金工业中的辊环、承载融熔金属的器皿、溜槽等。

Krstic 等[43]以 Y2O3/Al2O3为烧结助剂,在1700 ℃—1820 ℃,N2气氛下,研究了无压烧结氮化硅陶瓷的相关性能和微观结构。当Y2O3/Al2O3比为2.33 时,晶粒平均长径比最高为4.92,断裂韧性为7 MPam1/2,强度为800 MPa。研究发现,细长晶粒的长径比是控制烧结氮化硅陶瓷力学性能最重要的微观结构。

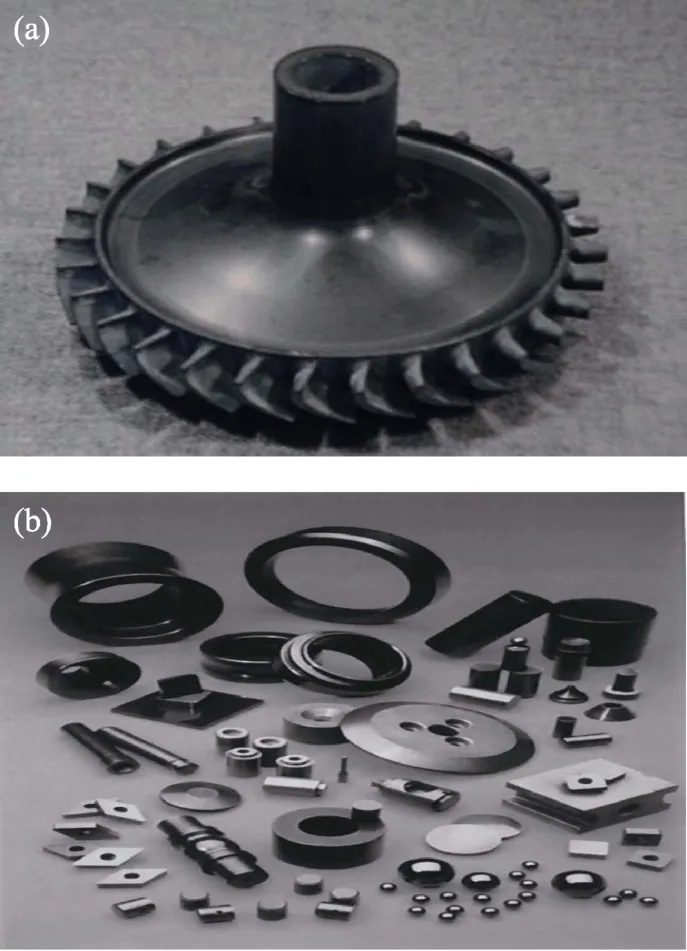

气压烧结氮化硅陶瓷相较其他工艺制备出的氮化硅用途更加广泛一点。除了已述的热电偶保护管、熔炼金属坩埚、火箭喷嘴、陶瓷刀具、轴承球、密封环、冶金工业中的辊环和承载融熔金属器皿等,其在陶瓷涡轮发动机部件中的应用比较广泛。例如:发动机中的涡流室锒块、挺柱、摇臂锒块、电热塞、涡轮增压器转子及气门等,燃气轮机中的高温高应力部件。例如:定叶片、动叶片、蜗壳等,如图2 所示。

图2 (a)氮化硅涡轮增压转子[3],图2(b)烧结氮化硅组件[15]Fig.2 (a) Silicon Nitride turbocharging rotor;(b) Sintering Silicon Nitride subassembly

Tani 等[44]利用GPS 方法制备Y-Al 系自增韧Si3N4,其抗弯强度为550 MPa—900 MPa,断裂韧性为8 MPa·m1/2—11MPa·m1/2。Huang 等[45]在1 MPa 氮气压力下,研究了不同摩尔比例的Si3N4-AlN-Y2O3体系液相形成温度,为后续气压烧结制备氮化硅陶瓷过程中温度调控提供了重要的温度理论基础。Kolitsch 等人[46]对Y2O3-Al2O3-SiO2系统的相转变关系和物相组成进行了研究,为Y2O3-Al2O3-SiO2系氮化硅烧结过程中相平衡温度建立了可靠的数据。李文兰等人[47]以YAG 为添加剂研究了不同氮气压力对氮化硅制品的密度、强度等的影响,发现在1900 ℃保温3 h,氮气压力为3 MPa 时,制得样品致密度最大。

以少量烧结助剂的热压烧结工艺是为了促进氮化硅陶瓷进一步致密化。热压烧结法制备出氮化硅具有较高的硬度、强度和韧性,常用来生产陶瓷刀具。陶瓷刀具材料是很有前景的高速切削刀具材料,在生产中有广泛的应用。氮化硅具有非常高的耐磨性,它比硬质合金具有更好的化学稳定性,可在高速条件下长时间切削加工。

Pyzik 等[48]利用热压的方法制备Y-Mg-Ca 系自韧Si3N4,其室温抗弯强度最高约为925MPa,断裂韧性为9 MPa·m1/2—14 MPa·m1/2。在1000 ℃下抗折强度最低在550MPa 以上,断裂韧性为7 MPa·m1/2—12 MPa·m1/2。当温度为1300 ℃时,抗折强度最低为300 MPa,一些较优异样品达到400 MPa—500 MPa。罗学涛[49]利用气压烧结法制备β-Si3N4晶种,加上热压方法制备Y-Al 系Si3N4陶瓷,样品抗弯强度高达887 MPa—1004 MPa,断裂韧性为8.43 MPa·m1/2— 11.2 MPa·m1/2。研究发现,少量晶种的引入有助于强度和韧性的提高,但加入量过多会造成力学性能下降。

虽然热等静压烧结在气压烧结法之前已经发明并投入运用。但是,由于设备昂贵,生产工艺复杂和技术要求极高。目前主要用于制备高档氮化硅轴承球等产品,尚没有无压烧结和气压烧结等工艺应用广泛。由于热等静压烧结氮化硅致密程度很高,耐磨损和抗压性能极其优异,在一些对产品性能要求较高的领域,热等静压烧结氮化硅陶瓷仍然具有大量的应用前景。一种应用在红外探测器上的微型轴承就是运用该烧结方法制备的,如图3 所示。

图3 微型氮化硅轴承[50]Fig.3 Microstructure Silicon Nitride bearing

至于微波烧结和放电等离子体烧结制备氮化硅陶瓷等方法,则是最近几年发展起来的。目前处于实验室研究阶段,尚无大规模的商业化应用。

4 国内氮化硅陶瓷发展需要解决的问题

尽管已经发表了大量关于氮化硅的研究结果,而且氮化硅陶瓷在陶瓷轴承领域、航空航天和燃气涡轮机等高温结构领域已经得到了大量的应用。但对于单晶Si3N4以及氮化硅基复合材料的研究仍在不断进行中。目前,国内氮化硅陶瓷发展和商业化生产需解决的问题主要为以下几点:

(1)提高氮化硅原料粉体的质量,降低粉体制备加工成本。我国高纯超细氮化硅粉体质量与一些发达国家相比,无论是氧含量、杂质含量、颗粒形状和尺寸分布,还是烧结性能均有很大差距,这和我国粉体制备工艺和控制均有密切关系。在保证高纯超细粉质量的前提下,为满足大批量的工业化生产需要,降低制粉制备加工成本,也是一个亟待解决的问题。

(2)深入氮化硅陶瓷生产工艺研究,真正深刻了解和掌握各项制备和烧结方法的关键核心技术,制定用于不同产品详细、严格的生产工艺和控制方法,这才是生产出一流产品的根本。

(3)提高加工水平。氮化硅陶瓷的后期加工对成品最终性能影响较大。同一批次产品,必须保证有同样的加工精度。

(4)提高单炉产量。由于氮化硅陶瓷烧结成本,比氧化铝、氧化锆等陶瓷高很多。因此,需要对现有生产设备进行改进,以提高单炉产量,使氮化硅陶瓷在市场上更具有竞争力。