掺杂TiN 对热压烧结Si3N4 微波介质陶瓷介电性能的影响

2021-07-19罗宏斌周建震肖月朗

罗宏斌,周建震,肖月朗

(景德镇陶瓷大学 机械电子工程学院,江西 景德镇 333403)

0 引言

氮化硅(Si3N4)微波介质陶瓷具有高硬度、高强度、高韧性、介电损耗低等特点[1],应用于微波军用雷达和通信领域。但全致密化的氮化硅,在高频波8-10GHz 时介电常数仍低于9[4],不能满足某些毫米波的需求,这是由于Si3N4微波介质陶瓷的晶体结构和自身特性所导致的[5]。因此,根据混合对数定律,引入高介电常数的粒子是提高Si3N4微波介质陶瓷介电常数有效途径[6]。通过掺杂氮化钛(TiN),探究TiN 对热压烧结Si3N4微波陶瓷介电性能的影响。

为提高Si3N4陶瓷性能,通过掺杂少量化合物来改变Si3N4陶瓷的特性。Jin Taofu 等[8]基于掺杂少量化合物使物质改性的方法,分析了Sm 对ZnO 薄膜光电性能的影响。结果表明,掺杂Sm 增加了ZnO 薄膜的折射率和介电常数。Xu Xingtao等[9]通过氮掺杂方法,分析了氮掺杂对石墨烯的电容去离子化性能的影响,得出氮掺杂石墨烯的电子吸附能力有一定程度的增强。陈斐等[10]使用凝胶注模成型工艺方法制备TiN 多孔结构陶瓷,探讨了TiN 多孔陶瓷的力学性能和电学性能,发现TiN 多孔陶瓷的电导率可达到23.1×103s/m。综上所述,掺杂少量特定化合物可以改变物质的介电性能,且TiN 具备改善陶瓷材料电学性能的效果。为改善Si3N4微波介质陶瓷介电性能,研究在热压烧结Si3N4微波介质陶瓷过程中掺入TiN,测定热压烧结后Si3N4微波介质陶瓷的微观结构和介电性能。

基于已有研究基础,通过实验测试添加不同质量分数TiN 粉末对热压烧结Si3N4微波介质陶瓷介电性能的变化。使用SEM 扫描电镜观测热压烧结后Si3N4微波介质陶瓷的微观结构,采用射频阻抗分析仪测定热压烧结后Si3N4微波介质陶瓷的介电常数和介电损耗,总结分析掺杂TiN 含量对Si3N4介电陶瓷介电性能影响。此方法及实验结果对拓宽Si3N4陶瓷应用领域具有一定的指导意义。

1 实验原料及流程

1.1 实验原料

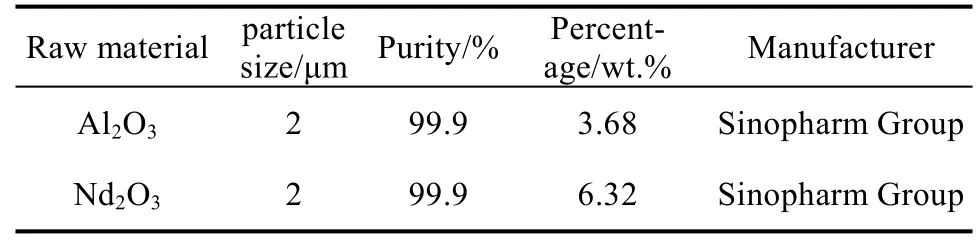

采用的原料主要有α-Si3N4(ANSM New Energy Technology CO.,Ltd.,中国),平均粒径0.5 μm,纯度为99.9 %。TiN(Qinhuangdao ennuo high tech material development Co.,Ltd,中国)平均粒径2 μm,纯度为99.9 %,作为掺杂剂。采用Al2O3粉末和Nd2O3粉末作为本实验的烧结助剂,加快烧结速度,促成ɑ-Si3N4及其他物质的结合。这两种烧结助剂的粒径、纯度、质量分数、生产厂家如表1 所示。

表1 烧结助剂成分及含量Tab.1 Composition and content of sintering agents

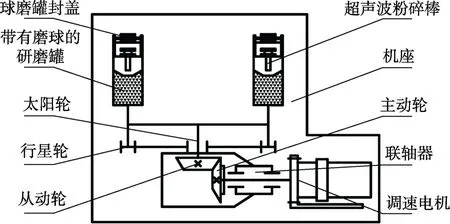

1.2 实验装置

为制备试样,采用粉碎球磨一体式高效混料机对Si3N4粉体进行混合。相比于普通行星球磨机,该装置采用锥齿轮传动机构并加入了超声波粉碎装置,具有传动效率高、使用寿命长、可调节转速范围大、粉碎度大等优点,更高效将Si3N4粉体进行混合。粉碎球磨一体式高效混料机主要由控制系统、传动系统、研磨系统组成,如图1 所示。(1)控制系统:由控制电路控制电机的转速和转动时间,达到控制球磨时间和球磨频率的效果,从而改变球磨后颗粒的致密度。(2)传动系统:由主动齿轮、传动齿轮、太阳齿轮、行星齿轮组成,由马达驱动主动齿轮转动,带动另一个转盘转动,从而可以带动太阳轮转动,进而带动行星轮转动。(3)研磨系统:由研磨罐磨球、超声波粉碎罐组成,物料先进入超声波粉碎罐中粉碎,再进入球磨罐中球磨,由离心力的带动下物料不断受到冲击,不断混合。

图1 粉碎球磨一体式高效混料机示意图Fig.1 Schematic diagram of pulverizing ball mill integrated high efficiency mixer

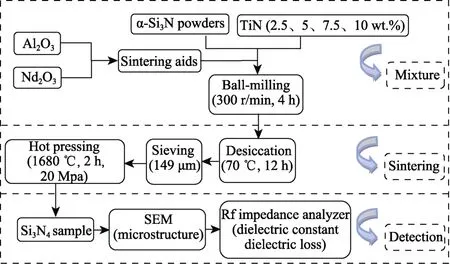

1.3 实验流程

实验流程如图2。先制备4 份氮化硅粉末,然后分别将质量分数为2.5 wt.%、5 wt.%、7.5 wt.%、10 wt.%的TiN 粉末混合。用Al2O3和Nd2O3为烧结助剂进行混合,然后在粉碎球磨一体式高效混料机内以300 r/min 的转速下球磨4 h。得到混料在70 ℃环境下干燥12 h,之后在149 μm 的不锈钢网上进行过筛。得到筛粉在模具中压片,最后将Si3N4片于石墨炉中以1680 ℃温度下热压烧结2 h,并施加20 MPa 的单侧压力,得到Si3N4实验样品。

图2 样品的制备及检测流程图Fig.2 Flow diagram of preparation and detection process of Si3N4 samples

2 结果与分析

2.1 微观结构测试及分析

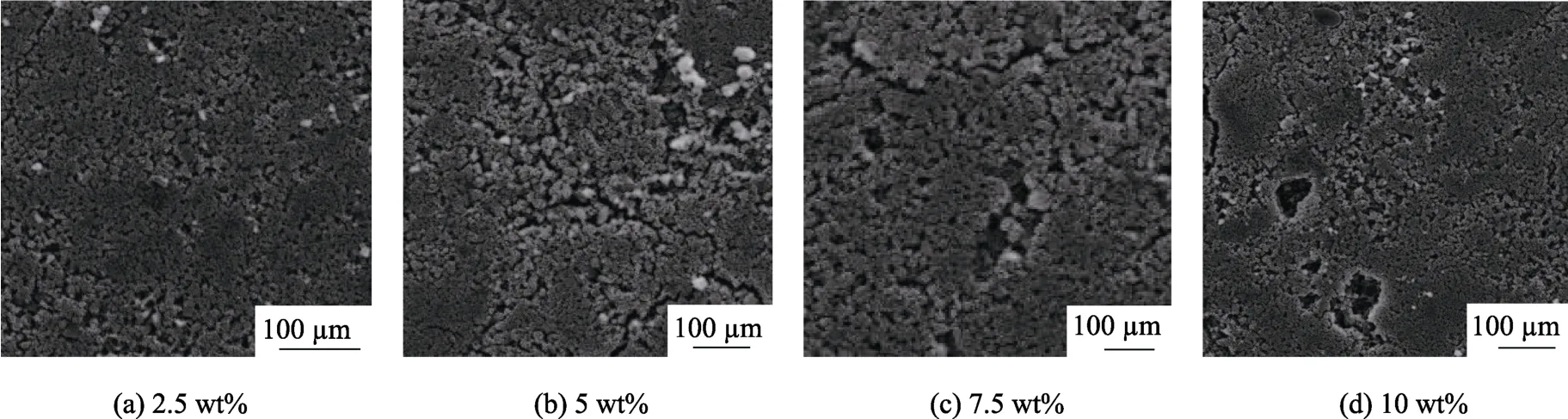

图3 是 TiN 质量分数分别为 2.5 wt.%、5 wt.%、7.5 wt.%、10 wt.%时,Si3N4微波介质陶瓷微观形貌的变化。并由排水法测得四种样品的致密度分别为97.6 %、96.7 %、95.6 %、94.3 %。由此可得,烧成后的Si3N4微波介质陶瓷具有较高的致密度。但随着TiN 质量分数的提高,Si3N4微波介质陶瓷的致密度轻微降低,多加入的TiN 颗粒并没有充分与Si3N4颗粒结合。

图3 Si3N4 微波介质陶瓷样品的SEM 图Fig.3 SEM diagram of Si3N4 microwave dielectric ceramic samples

2.2 介电性能测试结果与分析

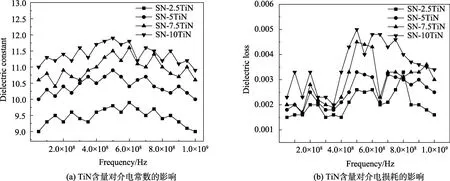

图4 是 TiN 质量分数分别为 2.5 wt.%、5 wt.%、7.5 wt.%、10 wt.%时,在不同频率的电磁波作用下Si3N4微波介质陶瓷介电常数和介电损耗的变化。由图4(a)可得出,随着TiN 质量分数的增加,Si3N4微波介质陶瓷介电常数不断增加。当TiN的质量分数为10 wt.%时,Si3N4微波介质陶瓷介电常数最高可达到11.48,相比于未掺杂时的9.26提高2.24。随着TiN 质量分数的增加,Si3N4微波介质陶瓷介电常数增加量减少,进一步说明多加TiN 并没有充分与Si3N4颗粒结合。由图4(b)可知,随着TiN 质量分数的增加,样品介电损耗加大,但都低于0.005。相对于传统介质材料在介电损耗方面有较大的优化。

图4 掺杂TiN 含量对Si3N4微波介质陶瓷介电常数和介电损耗的影响Fig.4 Effect of doping TiN content on the dielectric constant and dielectric loss of Si3N4 microwave dielectric ceramics

3 结论

由实验结果可得,掺杂不同质量分数的TiN,Si3N4微波介质陶瓷都具有较高的致密度。随着TiN 质量分数的增加,Si3N4微波介质陶瓷致密度有轻微减小,介电常数不断增加。TiN 质量分数为10 wt.%,频率5×108可达到11.9,介电损耗有所升高,都维持在0.005 以下。相比于传统微波介质材料在介电性能上有较大的提升。以上结论对制备高性能的Si3N4微波介质陶瓷有一定的指导意义。