滑动电接触表面微观形貌影响因素分析

2021-07-16李俣辰王智勇郭凤仪韩聪信

李俣辰,王智勇,郭凤仪,韩聪信

(1.辽宁工程技术大学 电气与控制工程学院,辽宁 葫芦岛 125105;2.温州大学 电气与电子工程学院,浙江 温州 325035)

0 引言

电气化铁路中,弓网接触的关系是列车安全、高效运行的关键,其中接触表面的接触状态是衡量接触性能好坏的重要标准之一.在实际接触中,由于接触表面粗糙不平,即使在较大的接触压力下,接触内表面也只有极少数的点(小面)发生真正的接触.当粗糙表面通过不同的电流时,由于所受到的接触压力、滑动速度和运行时间不同,粗糙表面的变化有所不同,因此,对滑动电接触粗糙表面的研究具有非常重要的理论与工程应用意义.

目前国内外对滑动电接触表面的微观研究取得一些成果.文献[1]研究了电极显微结构表征,发现随着峰值电流和传递电荷量的增大,电极烧蚀范围逐渐增大,烧蚀坑面积和深度增大,表面熔融化、熔融液滴铺展和表面微突起现象越显著.文献[2]对W-Ni-Fe和W-Cu电极分别在100 kA级脉冲电流下测试了10 000次,发现W-Ni-Fe电极表面粗糙度增加到了3 μm,而W-Cu电极表面粗糙度也出现了不同程度地增加.文献[3]通过能谱仪结合显微图像分析了不同烧蚀特征的元素分布情况.文献[4]运用扫描电子显微镜,分析了铜钨合金烧蚀形貌对应的元素组分,发现电极表面明亮区域为凸起,主要成分是钨;灰暗区域为析出的钨没有覆盖的区域,主要成分为铜.文献[5]研究表明,在高速和大电流情况下电极材料会影响摩擦副的电性能,并且适当的压力有利于改进电接触性能.文献[6]分析了粗糙工程表面的典型实验数据,发现在纳米和微米尺度上粗糙表面的高度分布不符合高斯分布.目前对滑动电接触微观表面研究主要集中在单独的接触电流、接触压力等因素对表面粗糙度的影响,而鲜有文献结合多条件共同对滑动电接触表面特征进行分析和研究.

近年来课题组一直从事弓网滑动电接触的研究工作[7-10],已获得比较深入的研究成果.在此基础之上,本文利用自制滑动电接触实验机开展载流摩擦实验,研究不同的接触压力、接触电流、滑动速度和运行时间对摩擦副表面粗糙度的影响,并对实验结果进行了理论分析.

1 实验设计

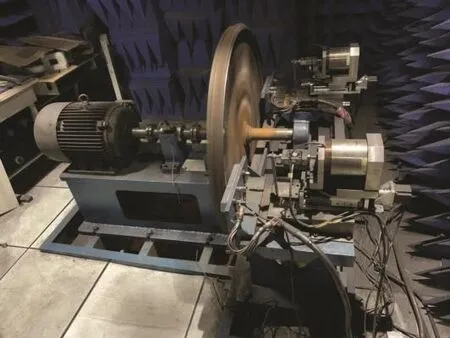

1.1 实验系统

实验系统见图1.高性能滑动电接触实验机真实地模拟了弓网系统中接触导线和滑板之间的“之”字形运动形式,同时可以实现对整个滑动电接触过程中多种实验参数的实时检测.该实验机可以使接触导线和滑板之间的滑动速度在 0~283 km/h可调、最大加载电流最大可达800 A[7].

图1 高性能滑动电接触实验机Fig.1 high-performance sliding electrical contact testing machine

1.2 实验方案与器材

利用自制的滑动电接触实验机,在保证其他条件不变时,分别在接触电流100~200 A、接触压力60~80 N、运行时间10~30 min、滑动速度70~110 km/h的条件下进行载流实验.

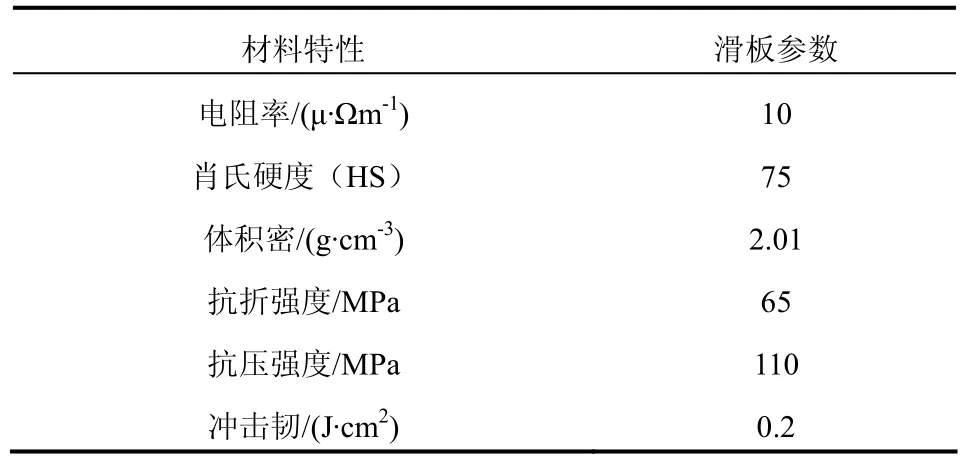

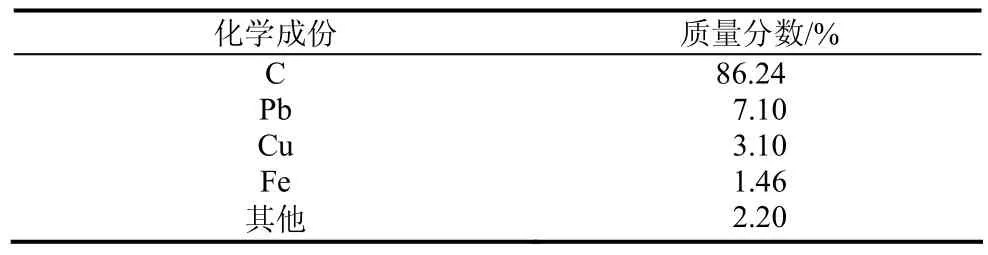

实验材料为浸金属碳滑板和纯铜导线.在室温20 ℃、标准大气压时浸金属碳滑板.滑板物理参数见表1,化学成分参数见表2.实验使用JD520型粗糙度仪与4XC-TV型金相显微镜观测微观形貌.

表1 滑板物理性能参数Tab.1 physical performance parameters of slide

表2 滑板材料化学成分质量分数Tab.2 chemical composition of slide material

2 典型测量与粗糙参数定义

2.1 典型测量结果

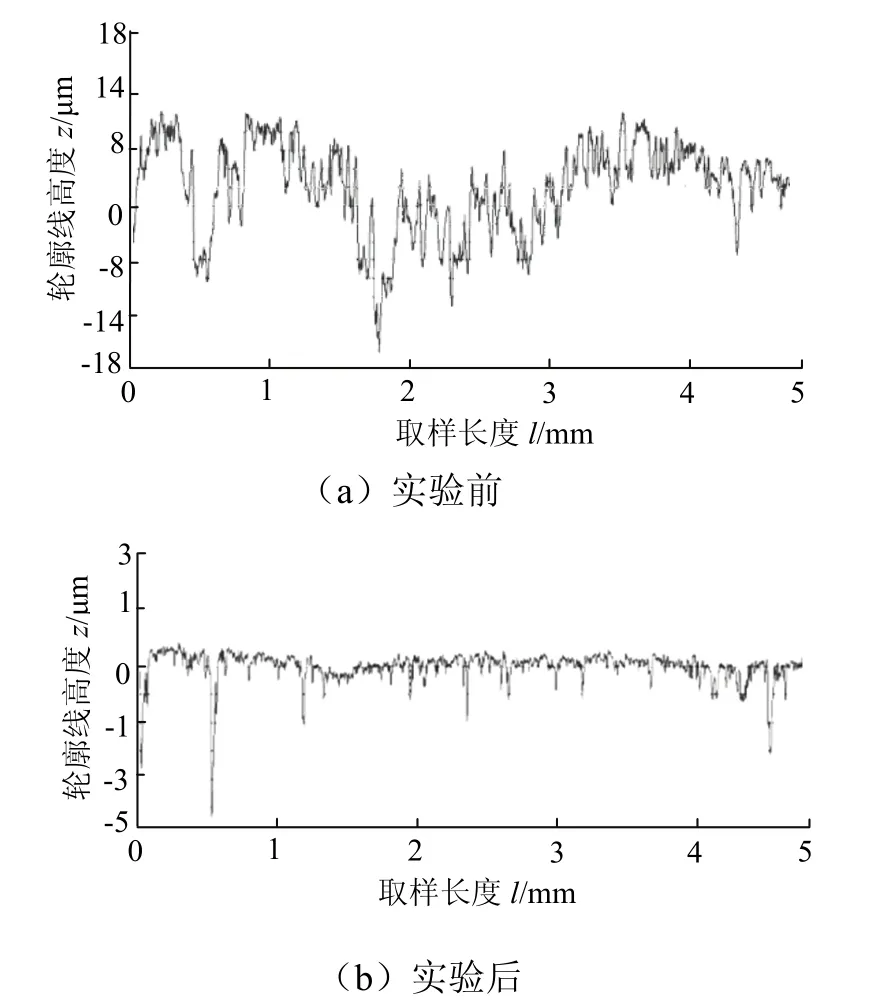

图2为实验中所用滑板粗糙度原始轮廓曲线.

图2 原始轮廓Fig.2 original contour

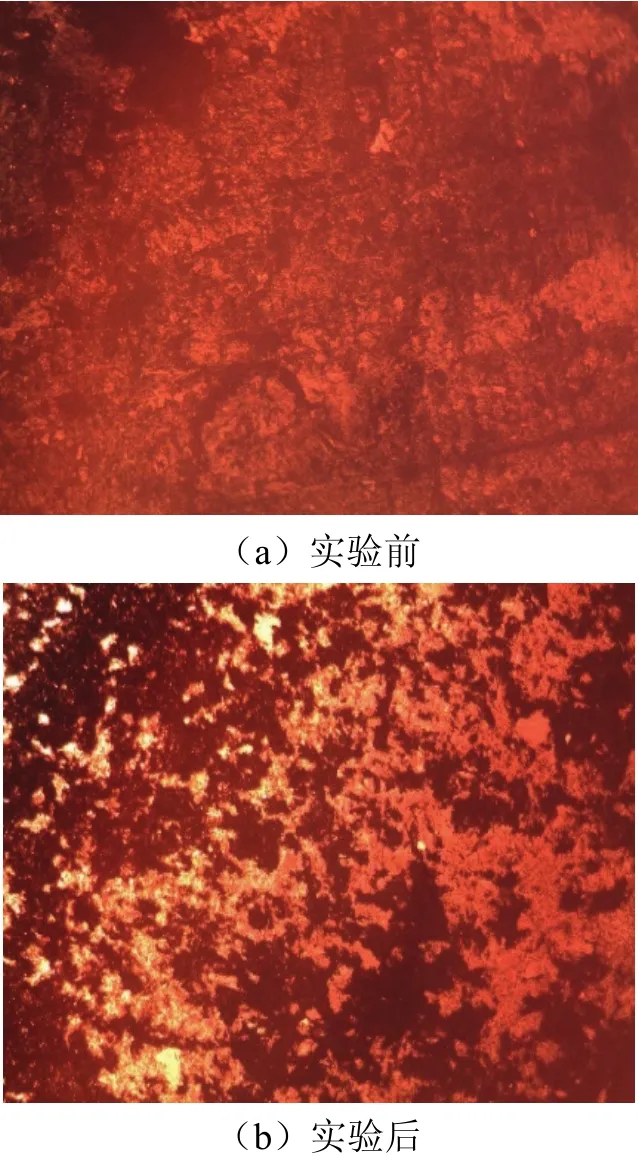

图3为磨损前、磨损后滑板的显微图片.由图3可以看出,磨损后滑板表面的磨痕更多、更密,出现了大块的、不规则的斑块,表面形貌发生了明显的变化.

图3 滑板在400倍下磨损前后的显微图片Fig.3 micrographs of the skateboard before and after wear

2.2 粗糙表面参数定义

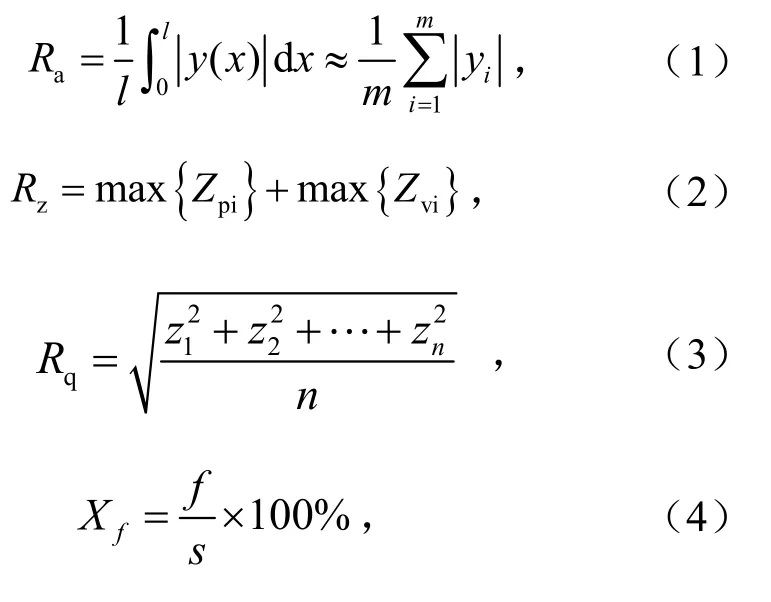

微观形貌观测能够直观地反映许多信息.一般地,表面轮廓曲线被用来描述表面的粗糙程度,得到一些统计意义上的平均值,包括轮廓算术平均偏差Ra、轮廓最大高度Rz和均方根粗糙度Rq,Ra、Rz和Rq分别按式(1)~式(3)计算.

将表面轮廓曲线中高度大于等于2 μm的点称为峰值点,小于等于-2 μm的点为低谷点.峰值点个数占总点数的百分比为Xf,低谷点个数占总点数的百分比为Xd.Xf和Xd分别按式(4)和式(5)计算.

式(1)~式(5)中,Ra为轮廓算术平均偏差,μm;l为取样长度,mm;yi为轮廓最大高度;Rz为轮廓最大高度,μm;Zpi为轮廓最大高度正值,μm;Zvi为轮廓最大高度负值,μm;Rq为均方根粗糙度,μm;zn为轮廓最大高度或最小高度,μm;n为取样长度内轮廓最大或最小高度的总点数;f为峰值点数的平均值;s为总点数;d为低谷点数的平均值.

3 实验结果及理论分析

3.1 不同运行时间的实验结果与分析

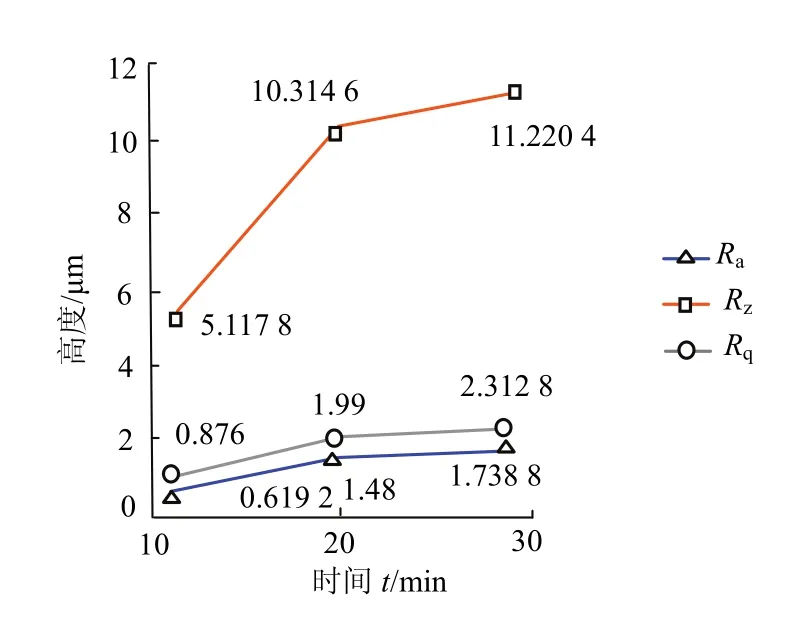

接触压力70 N、滑动速度70 km/h、接触电流150 A条件下,粗糙度参数Ra、Rz和Rq随运行时间的变化趋势见图4.

图4 粗糙表面高度与运行时间的关系Fig.4 relation between rough surface height and running time

由图4可知,随着运行时间的增长,Ra、Rz和Rq为增加趋势.当接触时间10~20 min时,Rz明显增加而后缓慢增加,Ra则表现为缓慢增加趋势,Rq在运行10 min后也明显增加,到达20 min后开始增加缓慢.这是因为,开始运行时,由于时间过短,滑板与接触导线尚未磨合所以粗糙度变化比较明显,随着运行时间的增加,当经过磨合期以后,粗糙度变化逐渐稳定.

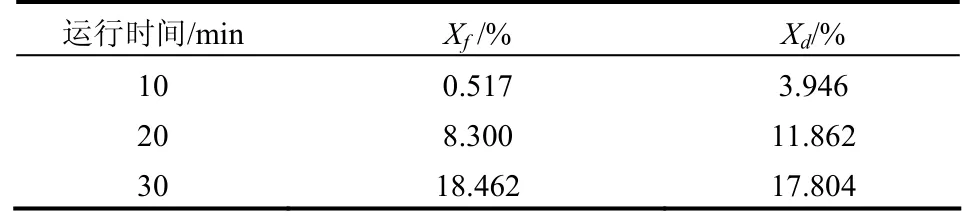

由表3可见,随着运行时间不断增加,Xf的占比也呈现增加趋势,并且在运行10 min后增加的幅度明显.Xd变化情况与Xf变化一致,都为增加趋势.造成这种大幅度增加的原因是,随着运行时间的增加,滑板表面磨损的部分在相对较高的温度和空气动力等原因下,磨损掉的粉尘又重新附着在滑板表面并形成不规则的斑块,进而导致滑板粗糙度增加.

表3 Xf和Xd与运行时间的关系Tab.3 relationship between Xf , Xd and running time

3.2 不同接触电流的实验结果与分析

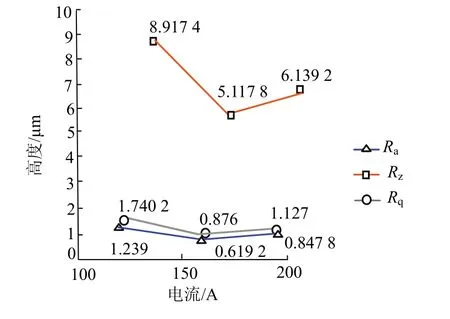

接触压力70 N、滑动速度70 km/h、运行时间10 min条件下,粗糙度参数Ra、Rz和Rq随接触电流的变化趋势见图5.由图5可知,电流从100 A增加到150 A过程中,Rz明显下降,而增加到200 A时,Rz又略微增加,Ra变化趋势与Rz一致,都为先减小后增加,但变化幅度不大.电流从100 A增加到150 A过程中,Rq呈现明显减小趋势,增加到200 A时又有微小增加.

图5 粗糙表面高度与接触电流的关系Fig.5 relation between rough surface height and contact current

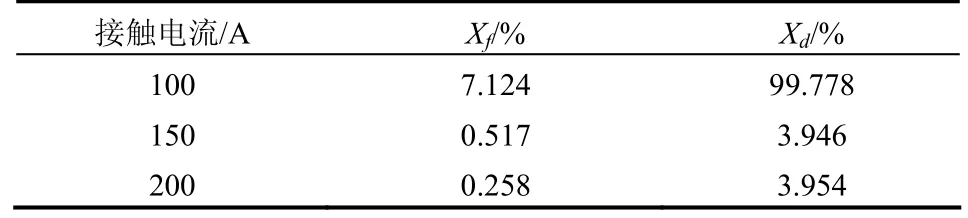

由表4可见,随着接触电流的不断增加到150 A时,Xf出现大幅度的减少,相比较而言,Xd的变化比较缓慢并且呈现减少趋势.由于电流的介入,产生的电弧热和电阻热使接触表面温度升高,摩擦副的抗塑变能力减弱,微凸峰之间的相互阻碍作用减小,接触点的剪切抗力降低,接触面积增大,使摩擦表面接触更加紧密.这是因为随着接触电流增加,温度升高,大电流会使接触表面的软化加剧,局部较大的电流密度足以摧毁氧化物和磨损碎屑层,使磨损加剧、接触表面恶化严重,进而导致表面更加粗糙[8].从Xf和Xd变化的幅度看出,随着接触电流的增加,滑板表面的磨损变的逐渐均匀.

表4 Xf和Xd与接触电流的关系Tab.4 relationship between Xf and Xd and contact current

3.3 不同滑动速度的实验结果与分析

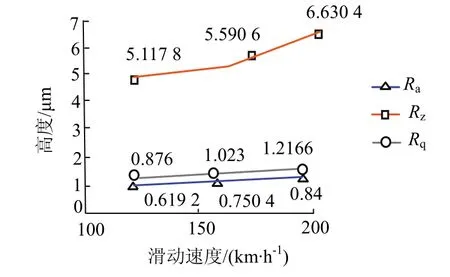

接触压力70 N、运行时间10 min、接触电流150 A条件下,粗糙度参数Ra、Rz和Rq随滑动速度的变化趋势见图6.由图6可知,当滑动速度逐渐增加时,Rz也逐渐增加.当滑动速度增加到 110 km/h时,Rz变化幅度有略微增加,Ra变化趋势与Rz相同,但变化幅度较小.

图6 粗糙表面高度与滑动速度的关系Fig.6 relation between rough surface height and sliding speed

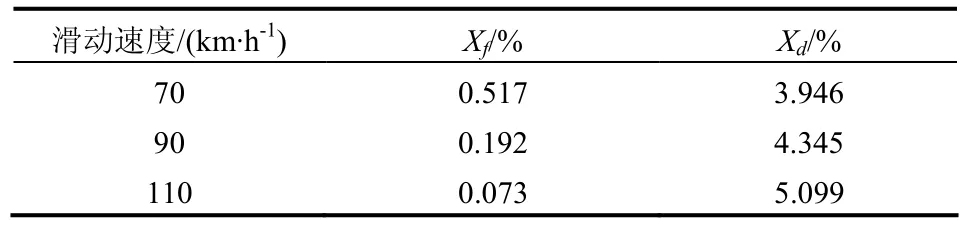

由表5可见,在滑动速度的影响下,Xf和Xd变化均不明显,并且Xf的数值很小,进而判断出磨损比较均匀.随着滑动速度的增加,影响滑板粗糙表面的因素主要反映在以下方面:一是高速运行时离线次数有所增加;二是高速运行增加了滑板接触面因滑动摩擦产生的热量,导致滑板表面温度有所上升,引起滑板表面状况恶化.在相同的接触压力、接触电流和运行时间条件下,滑动速度较低时,滑板所受的惯性力较小,实际接触压力变化不大,接触斑点的数目和形貌变化较小,而滑动速度增加到110 km/h时,由于高速转动,惯性力和空气动力明显增加,导致容易形成电弧.因此增加了滑板的磨损,使滑板表面的粗糙度增加.

表5 Xf和Xd与滑动速度的关系Tab.5 relationship between Xf and Xd and sliding speed

3.4 不同接触压力的实验结果与分析

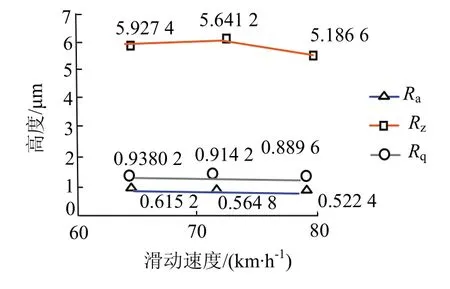

运行时间10 min、滑动速度70 km/h、接触电流150 A条件下,粗糙度参数Ra、Rz和Rq随接触压力的变化趋势见图7.由图7可知,当接触压力逐渐增加时,Rz逐渐降低,Ra变化趋势与Rz相同,但变化幅度更小,Rq虽然成减小趋势但是减小的幅度由于过小,可以认为基本不变.

图7 粗糙表面高度与接触压力的关系Fig.7 relationship between rough surface height and contact pressure

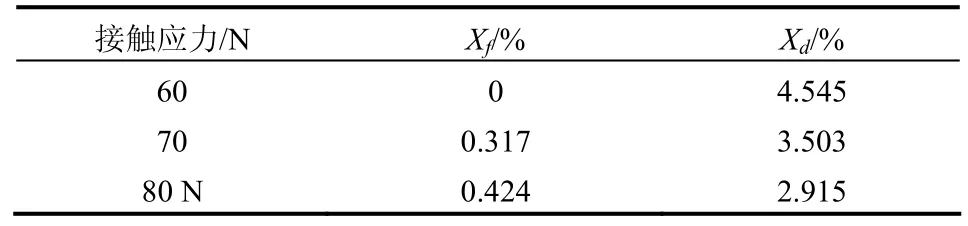

从表6可见,接触压力为60 N时,Xf为0,当接触压力逐渐变大时Xf出现,但数值非常小.相反,Xd的数值却随着接触压力的增加而减小.这是由于随着接触压力的增加,导线和滑板离线现象减少.滑板的机械磨损随着接触压力的增加而增加.滑板离线瞬间产生的电弧现象,电弧侵蚀也会使滑板表面变形、变质而增大机械磨损量.另外,随着接触压力的增加,发生塑性形变的斑点增多,总的实际接触面积扩大,两接触表面未接触部分逐步互相靠近.随着滑板和导线接触的更加紧密,表面粗糙度下降.

表6 Xf和Xd与接触压力的关系Tab.6 relationship between Xf and Xd and contact pressure

4 结论

(1)开展了滑动电接触载流实验,研究了弓网摩擦副表面粗糙度随接触压力、接触电流、运行时间和滑动速度等因素的变化规律.

(2)从粗糙度参数特性看,运行时间越长、滑动速度越快,摩擦副表面粗糙度值越大;增大接触电流,则摩擦副表面粗糙度值先减小后略微增加;接触压力越大,摩擦副表面粗糙度值越小.

(3)运行时间越长,接触压力越大,摩擦副表面磨损越不均匀,差异较大;接触电流越大,滑动速度越大,摩擦副表面越均匀,差异较小.