不锈钢冷轧连续退火炉冷却段支撑辊压入痕缺陷治理

2021-07-16张君平黄种生杨光平陈飞峰

张君平,张 荣,黄种生,杨光平,徐 超,陈飞峰

(中国宝武钢铁集团有限公司德盛不锈钢有限公司,福建 罗源 350600)

不锈钢在冷轧连续退火酸洗线(CAPL)的表面质量是产品质量过程控制的关键,严格控制好带钢在退火及冷却过程中表面质量极其重要,而带钢表面压入缺陷在冷轧连续退火酸洗线生产过程中的特定条件下较常见,这对表面产品加工用户的影响特别大。国内各类钢铁生产厂都有对退火炉加热段炉内支撑辊结瘤的相关研究[1-11],对此也作了大量的创新改进措施[12-16],并取得了一定的效果。而对退火炉冷却段支撑辊产生的压入以及辊面结瘤研究文献较少。

在不锈钢冷轧连续退火炉的加热段和冷却段的高温区(带钢温度>750 ℃),由于各种原因容易导致辊面氧化铁屑颗粒嵌入或黏结在辊面,从而造成带钢表面出现支撑辊压入痕(亦称麻点或白点)等质量缺陷,最后导致降速或停机换辊处理,最终对机组产能和产品质量均带来严重的影响。冷轧厂的不锈钢直接冷轧连续退火酸洗线(简称DRAPL)在2019年6~8月偶有发生退火炉冷却段支撑辊压入缺陷,经过综合分析,并采取相对应的措施进行综合治理,最终消除了该缺陷,2020年6~8月未再发生此缺陷。

1 DRAPL退火炉及产品特性简介

该生产线的连续退火炉由比利时的DREVER公司设计制造,主体设备由预热、加热、均热构成的加热段及由风冷1#、2#、3#和水冷构成的冷却段总成。如图1所示,加热段采用圆盘辊和陶瓷纤维支撑辊支撑带钢运行,共有5只圆盘辊、10支陶瓷纤维支撑辊和1支不锈钢支撑辊;而冷却段采用铜合金涂层辊和其他合金辊,共有6支支撑辊,其中1#和2#为铜合金涂层辊,其他为不锈钢辊;所有退火炉的支撑辊冷却采用1套闭循环间接冷却水系统进行换热冷却,而该冷却循环水系统是由板式换热器通过净循环水进行间接冷却。

图1 DRAPL退火炉间接冷却支撑辊图

该生产线的产品主要规格厚度为0.3~3.0 mm,宽度为900~1 250 mm;原设计TVmax为100 mm·m/min,实际最高TV值可达130 mm·m/min;主要生产300系、400系、200系不锈钢。

2 冷却段支撑辊压入缺陷的形成

DRAPL在2019年6~8月期间生产厚度大于1.5 mm、退火材温高于1 000 ℃、TV值大于110 mm·m/min的带钢时,在带钢与支撑辊接触面的边部便出现了较为严重的压入痕缺陷,经酸洗平整后,肉眼所见为较明显的压入(白点),如图2所示;生产线停机后查找该缺陷,发现退火炉冷却段的风冷1#室出口1#支撑辊的表面有对应状态的结瘤,如图3所示。

图2 带钢表面的支撑辊压入痕

图3 风冷1#支撑辊辊面结瘤

3 冷却段支撑辊压入缺陷产生原因分析

不锈钢带进入冷却段后的换热过程是一个复杂的热传递过程,对于空冷段的传热分析,可认为是射流冲击传热。从加热段进入风冷1#室的带钢热量将直接通过辐射和接触传导给1#支撑辊,而支撑辊的热量只能通过冷风和辊内的冷却循环水进行热传递。而当冷风机和排烟风机均达到最大负荷时,支撑辊的热量只能通过闭循环冷却水系统与净循环水进行最终换热,而闭循环冷却水系统的冷却换热能力受到原设计最大值限制。冷却段1#支撑辊材质为铜合金涂层辊,其涂层软化温度低。当带钢温度过高或高速生产带到冷却段的热量过多、在辊面冷却不良时,导致涂层软化,当带钢与涂层铜合金支撑辊局部呈面接触而非线接触时,涂层破损,最终导致萌生结瘤。由此对相关诱因进行了分析和查找。

3.1 产品及生产条件的影响

通过查阅生产质量缺陷数据发现,该质量缺陷集中在厚度1.5~3.0 mm、TV值大于110 mm·m/min的各个钢种,并有相同规律:厚度越厚、TV值越大、相对工艺速度较快,该缺陷发生率越高;退火材温越高(>1 000 ℃),该缺陷发生率越高。然后进行降速(降低TV值)生产试验,当TV值降低至100 mm·m/min后发现该缺陷有明显的减少,降至90 mm·m/min时基本消除,对应的针压也有十分明显的改善,这主要是受到退火炉热能[17-18]和炉辊冷却能力的影响[19],但降速生产直接影响产量和生产成本,以及生产效率。

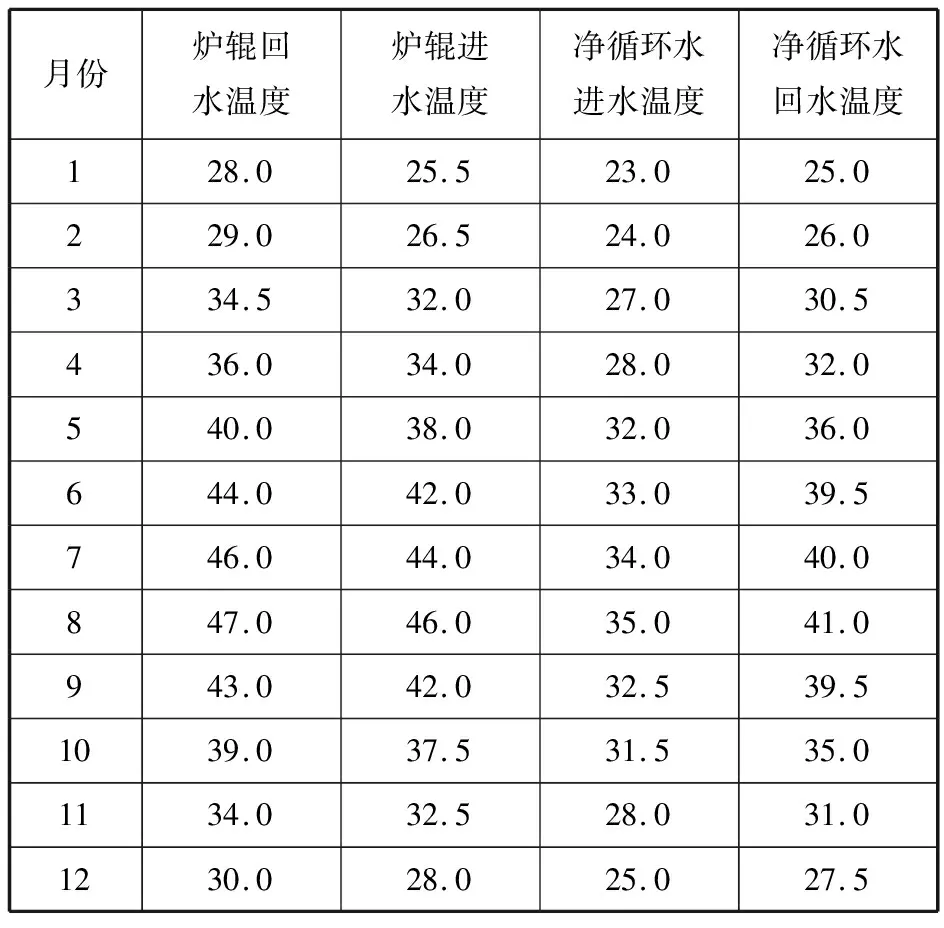

通过测量不同带钢温度与对应冷却段1#、2#支撑辊冷却水温度(见表1),可以确定带钢温度直接影响到支撑辊内冷却循环水温度及闭循环冷却水系统冷却水温度的变化。

表1 冷却段支撑辊辊芯冷却水温度和带钢温度

3.2 环境气温的影响

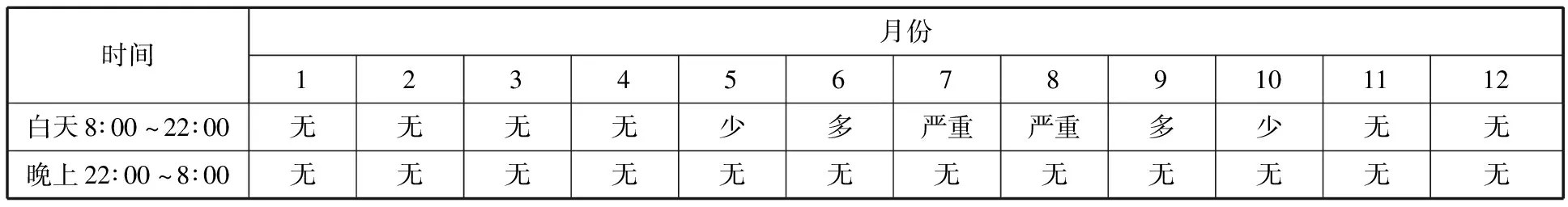

查看相关统计数据(表2)发现,该质量缺陷出现在5~10月之间,其中6~9月较突出,而且集中在白天,晚上基本没有发生;查阅当地气象统计数据发现,5~10月白天气温明显较高,而且厂房内室温会比气温高3~8 ℃,由此带来对传热、导热,辐射以及净循环水温变化的较大影响,因此,最终导致炉辊冷却水随气温而变化(表3),最终导致退火炉支撑辊辊面温度产生对应的变化。这也是产生退火炉支撑辊压入缺陷以及针压的一个重要因素,为此降低生产速度会有效,其实相当于在单位时间内减少退火炉支撑辊的热负荷量。

表2 发生压入缺陷历史情况统计

表3 2019年炉辊闭循环系统冷却水温(最高值)统计

3.3 设备状态影响

3.3.1 支撑辊内部冷却水循环结构影响

冷却段支撑辊主要采用了两种冷却水进水结构的辊型,主要区别为进水管长短及辊芯结构,具体结构见图4、5。该两种支撑辊,其中短进水管的冷却效果会明显优于长进水管的辊子,因为结构1较结构2减少了1次间接换热。但结构1的进水管接头处在安装不到位或磨损严重的情况下,会导致部分冷却水未经辊身直接回流,从而造成辊身冷却不良;而结构2的冷却水流速会受到通道和辊身的影响,并增加了1次进水管的间接换热,从而影响辊身的冷却效果。

图4 冷却段支撑辊结构1

3.3.2 闭循环冷却循环系统中换热器影响

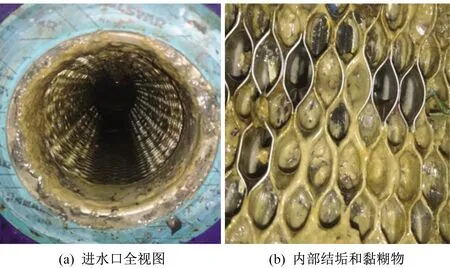

换热器采用板式换热器,主要介质为支撑辊冷却水和净循环冷却水。其中,支撑辊冷却水为脱盐水,非常干净,只有极少的管道和辊内脱落的小于1 mm的金属颗粒物;净循环水源为工业水,而且多处使用,处理流程中会带有很多杂质,在管道过滤器中会有如图6所示较多较大的杂质。在经过板式换热器时在一定的温度条件下,换热过程中产生结垢和黏糊物并逐渐累积。如图7所示,发现板式换热器通道有明显的堵塞,而板式换热器的支撑辊冷却水通道侧无任何结垢和黏糊物,如图8所示。

图5 冷却段支撑辊结构2

图6 净循环水管道过滤器杂质

图7 板式换热器净循环水通道侧结垢和黏糊物

图8 板式换热器支撑辊冷却水通道侧

3.3.3 闭循环冷却水流量分配影响

原设计图纸(图1)设计冷却水流量分配为:加热段各圆盘辊(共5只)供冷却水为10 m3/h,每只圆盘辊配置2支支撑辊,各支供冷却水5 m3/h;退火炉入口1支支撑辊+冷却段(风冷1#~3#室)5支支撑辊各供冷却水5 m3/h;其他设备冷却供水为高温计3.2 m3/h,各圆盘辊密封2 m3/h,退火炉入、出口密封水冷梁各5 m3/h,退火炉出口提升梁3 m3/h。实际流量分配会受到与泵的距离近远、压力、阻力、温度等产生变化。根据退火炉各段各区的带钢温度和炉内温度不同,退火炉入口和冷却段末端温度较低,均小于300 ℃,因此,可以适当减少对退火炉工作环境温度小于300 ℃的区域的支撑辊以及其他设备所用冷却水流量,而增大其他工作环境温度较高区域的支撑辊冷却水流量。

3.3.4 闭循环冷却水供水压力影响

原设计退火炉闭循环冷却水供水工作压力为0.35~0.5 MPa,一般正常工作水压为0.38~0.45 MPa,因此,可将其供水工作压力稳定到0.40~0.48 MPa,从而保证冷却水稳定且高流速运动,也有利于提高冷却效率,但会受换热器的换热能力的影响。

3.4 工艺条件的影响

在相同TV值条件生产过程中,发现退火材温较高(带钢温度>1 000 ℃)时更容易产生退火炉支撑辊压入缺陷,冷却段风冷1#室出口支撑辊结瘤时,现场测量该位置带钢材温度≥750 ℃。

4 冷却段支撑辊压入缺陷综合治理

4.1 生产计划管控

结合天气变化,在每年的5~10月之间,特别是6~9月期间,将规格厚度大于1.5 mm和退火材温大于1 000 ℃的产品按排在22∶00~8∶00时间段生产,生产实践证明,既不会产生压入缺陷,保证产量和成本,同时还可以减少针压发生率,并降低陶瓷纤维辊的磨损量。

4.2 生产应急措施

当生产过程中出现压入缺陷时,首先降低生产节奏及生产速度,直到该缺陷消失,然后逐步向厚度较薄(<1.5 mm)的规格切换后再缓慢升速,减少产能、速度、成本等方面的损失。

4.3 设备优化改进

4.3.1 科学选用较优的辊身冷却水结构的支撑辊

优先选用支撑辊辊身冷却水结构为结构1(图4)的辊型为风冷1#、2#辊,同时确认进水管管头磨损情况,并安装到位,如果旋转接头发生偏转,须及时更换新接头,确保冷却水全部进入辊芯内并从另一侧返流。

4.3.2 优化风冷1#支撑辊冷却水旋转接头进水管管径

将原变径(DN32变DN25,如图9所示)接头改为同径(DN32)接头(见图10)。

图9 进水管原变径接头

图10 改进后的同径进水管接头

经改进后,原设计为5.0 m3/h的进水流量监测计由59%增涨至74%,有较明显的提高;风冷1#辊处可承受带钢材温最高可达810 ℃而无压入缺陷产生。

4.3.3 退火炉所有支撑辊冷却水水量分配优化

将退火炉入口支撑辊、密封水冷梁和风冷4#、5#支撑辊的水量各减少5%~10%后,风冷1#支撑辊流量由74%增涨至85%,又有明显的效果;在此状态下,1#辊处可承受带钢材温最高850 ℃,无压入缺陷产生。

4.3.4 退火炉闭循环冷却水系统水压控制优化

通过程序进行冷却水压力稳定控制,将压力设定限值范围调整到0.42~0.48 MPa,当压力低于该限值范围时,将自动补加脱盐水进行增压至该压力范围内。

4.3.5 闭循环冷却水系统设备维护周期优化

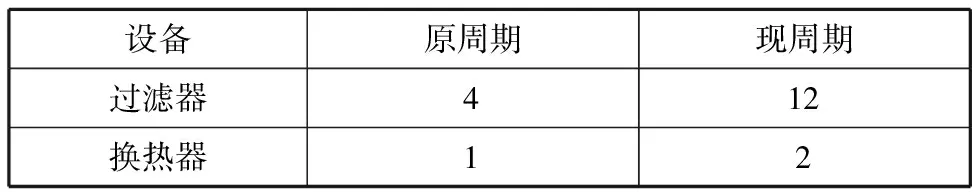

对换热器以及过滤器的维护周期进行优化,见表4。

表4 设备维护周期

5 治理效果

经过以上综合治理后,2019年8月以后至今未发生过退火炉冷却段支撑辊压入缺陷。

6 结论

(1)退火炉冷却段支撑辊压入缺陷直接原因为风冷1#支撑辊辊面与高温带钢接触在冷却不良情况下,辊面温度过高,达到或超过结瘤的临界温度,最终导致辊面结瘤,对运行带钢接触的表面产生压入质量缺陷。而导致1#支撑辊冷却不良的根本原因有:环境温度过高、产能(TV值)提高、退火材温高、冷却水系统设计及配置、支撑辊结构、净循环水质量及温度变化以及设备维护管理等。

(2)退火炉闭循环冷却水系统设计的冷却能力不能满足全年全天候的满负荷和超极限(TV值≥110 mm·m/min)生产,因此支撑辊冷却水系统与产能设计具有举足轻重的作用,其冷却能力及冷却效率直接影响到生产线的产品品质、生产能力、生产效率和生产成本。

(3)通过现场实际优化退火炉闭循环冷却水系统中相关设备,提高个别支撑辊冷却效率可以达到经济有效地消除或减轻支撑辊压入缺陷的产生,但会受限于原冷却水系统设计的冷却能力、气温变化、产品及工艺。

(4)所属地区的气温条件是影响退火炉设备冷却的重要因素。

(5)掌握并结合现场生产实际中的特性,比如环境特性、设备特性、产品特性和生产工艺特性等,然后实施科学合理经济有效的生产计划和应急方案,可以避免或减少压入缺陷的发生。

(6)调整退火炉炉辊闭循环冷却水系统中换热器换热能力和改变间接冷却换热水源(净循环水)水温、流量和流速,可以实现对闭循环冷却水系统的冷却能力调整。