基于荧光磁粉成像的小方坯表面缺陷自动检测方法

2021-07-16杨水山何永辉吴振平

杨水山,何永辉,吴振平

(宝山钢铁股份有限公司中央研究院,上海 201999)

智能制造推进了信息技术与制造业的深度融合,机器视觉检测技术与传统自动化技术结合为其提供了有力支撑,在自动化大生产中改变了传统以人工视觉为主的质量检测与控制局面[1-2]。

小方坯做为线材成品的中间产品,其表面裂纹、结疤缺陷会延伸后续产品,影响最终产品的使用性能[3]。该类缺陷需要进行严格控制,经过修磨后才可以继续加工。目前,小方坯、圆坯的近表缺陷仍以人工检测为主,暗室内人工观察低速运行、紫外灯照射被磁化的小方坯表面,存在工作环境恶劣、效率低、漏检风险高等问题[4]。

为此,开发了基于荧光成像的自动化表面缺陷检测系统。在小方坯精整线增加磁化装置、表面图像采集与处理模块,通过荧光磁粉成像对近表面的细微裂纹进行显现和放大,采用机器视觉技术进行缺陷的分析和处理,将检测结果进行输出、保存和利用,实现自动化缺陷检测与控制。

1 系统设计及实现

1.1 系统架构及原理

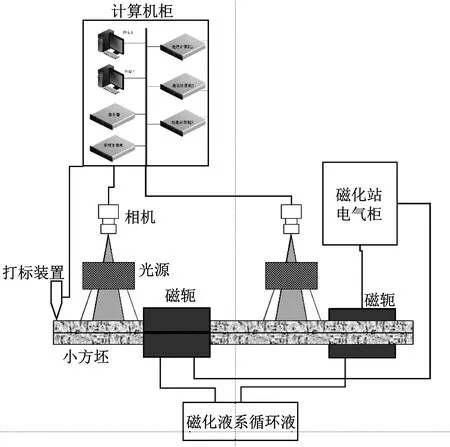

检测系统架构如图1所示,核心分成两个模块:小方坯表面磁化模块和机器视觉检测模块。小方坯表面磁化模块负责将小方坯表面磁化并喷淋磁粉液,在缺陷区域磁粉液中磁粉颗粒会产生聚集;机器视觉检测模块完成小方坯表面形态的图像采集、处理和输出。

图1 检测系统架构示意图

1.2 磁化装置设计及实现

荧光磁粉探伤由于其较高的检测灵敏度、缺陷易于识别等优势,广泛应用于铁磁性材料表面和近表面缺陷的检查,借助小方坯缺陷部位能够进行磁粉聚集,可以检测和定位缺陷。

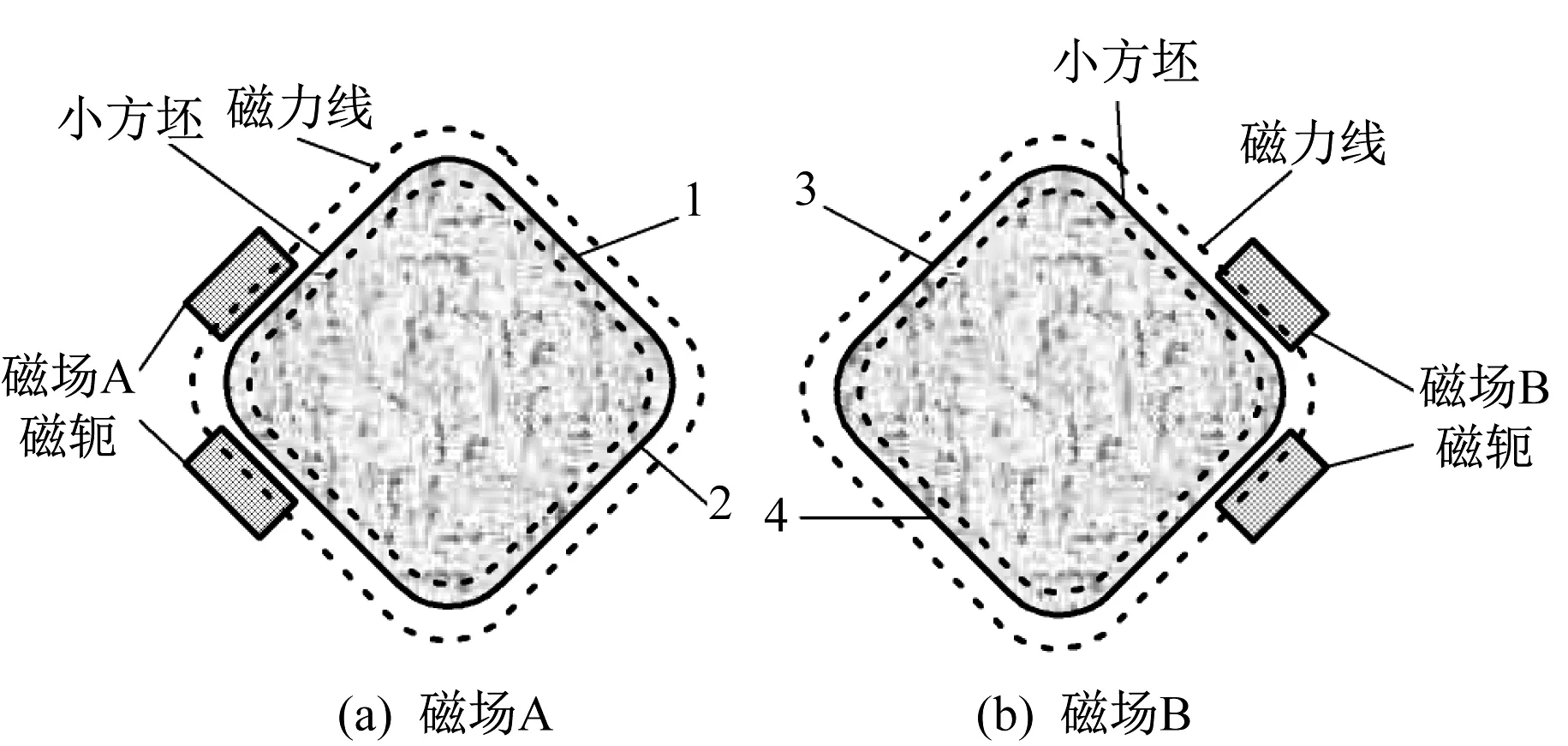

针对于小方坯产品表面以纵向缺陷为主存在少量横向缺陷的分布情况,小方坯磁化装置设计了复合磁场对表面进行磁化,包括两个周向磁场和两个纵向磁场。两个周向磁场将小方坯圆周面分成两个部分进行磁化,强化与磁力线垂直方向的纵向裂纹缺陷,由于N极和S极磁轭需要布置空间,圆周方向的磁场布置只能错位分开布置,使磁场小方坯能覆盖整个圆周表面;纵向磁场则能够凸显圆周方向的缺陷。如图2所示,周向线圈产生的磁场A,可以覆盖并磁化表面1和表面2;周向线圈产生的磁场B,可以覆盖并磁化表面3和表面4。径向线圈磁场可以长度方向上覆盖两个线圈间的表面,如图3所示。

图2 周向磁场示意图

图3 径向磁场示意图

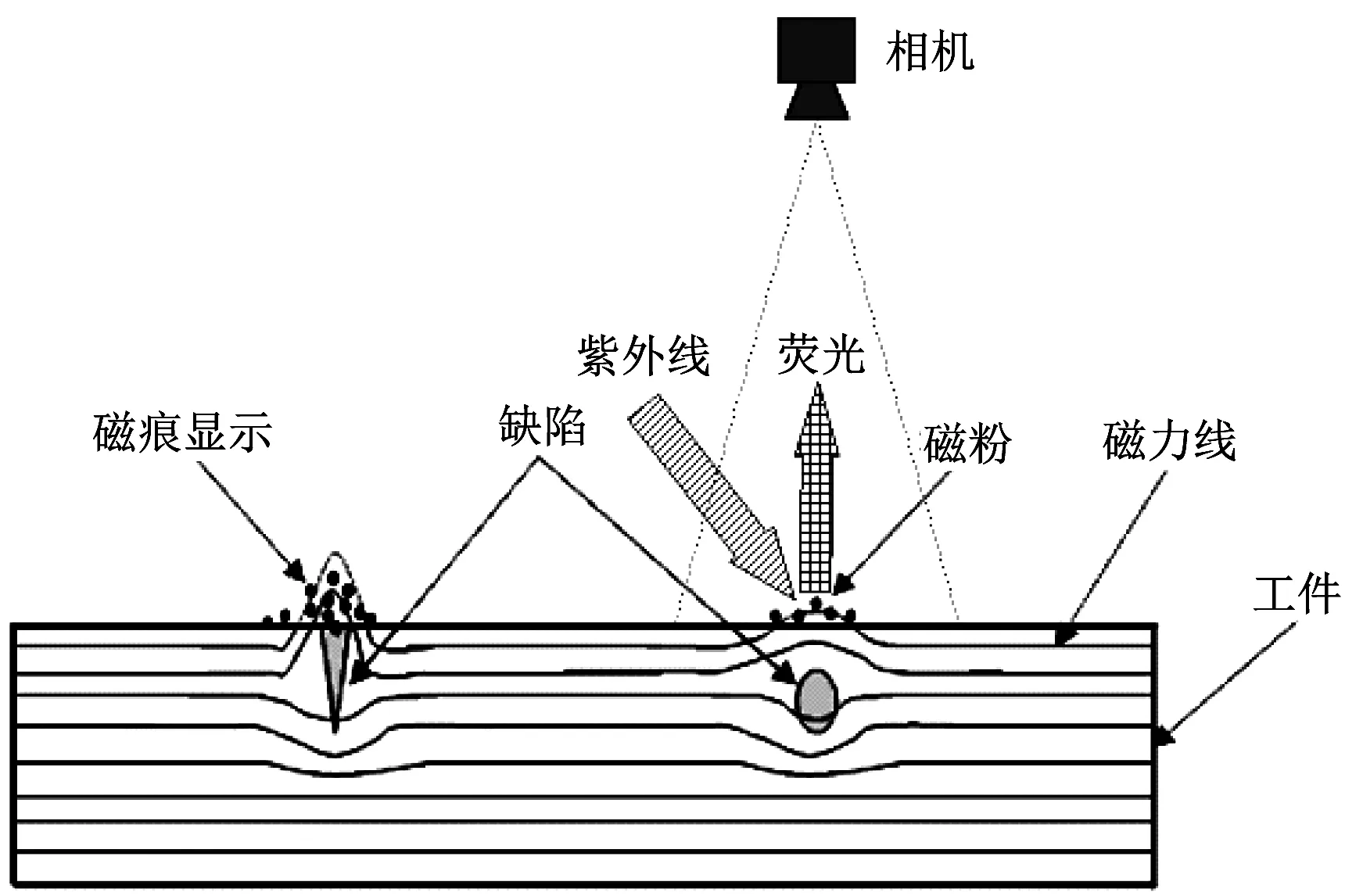

小方坯在辊道上经过磁化装置的磁场时被磁化,根据集肤效应,小方坯表面存在缺陷的地方会产生漏磁,当磁粉液喷淋到表面时,液体中磁粉颗粒会在漏磁的地方聚集,聚集的磁粉能够标识出缺陷的形貌,原理如图4所示。

图4 荧光磁粉成像原理示意图

为了实现自动化控制,在磁化装置前后配置光电开关,检测是否有小方坯通过,仅当小方坯通过时,磁化线圈通电,才产生磁场,并且磁粉液同时喷淋到小方坯表面。

1.3 视觉检测模块设计及实现

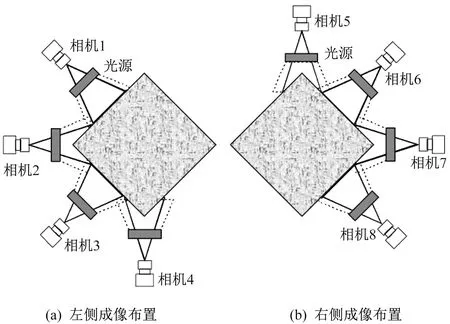

系统检测模块主要由光源、工业相机和计算机模块组成,如图5所示。光源与工业相机布置现场生产线上,通过编码器获取生产速度,相机与生产速度同步采集图像;计算机模块布置在现场电气室,现场采集的图像通过网线传输到计算机模块,并在这里完成数据的分析、检测结果的存储和显示等功能。

图5 检测系统成像布置

为了增强成像对比度效果,光源采用波长380 nm的紫外光,紫外光源照射磁粉会激发产生波长560 nm的绿色荧光;工业相机选型时芯片感光波长与绿色荧光适配,能够在图像采集时对缺陷部位聚集的荧光获得更鲜明的对比效果。

相机获得成像小方坯材料的头尾信号和生产速度信号。小方坯材料头部到达相机时,相机接受生产速度脉冲信号,开始采集图像;小方坯材料尾部到达相机时,相机停止图像采集工作。由此,多个相机作为数据采集单元能够全面获取小方坯的表面图像数据。

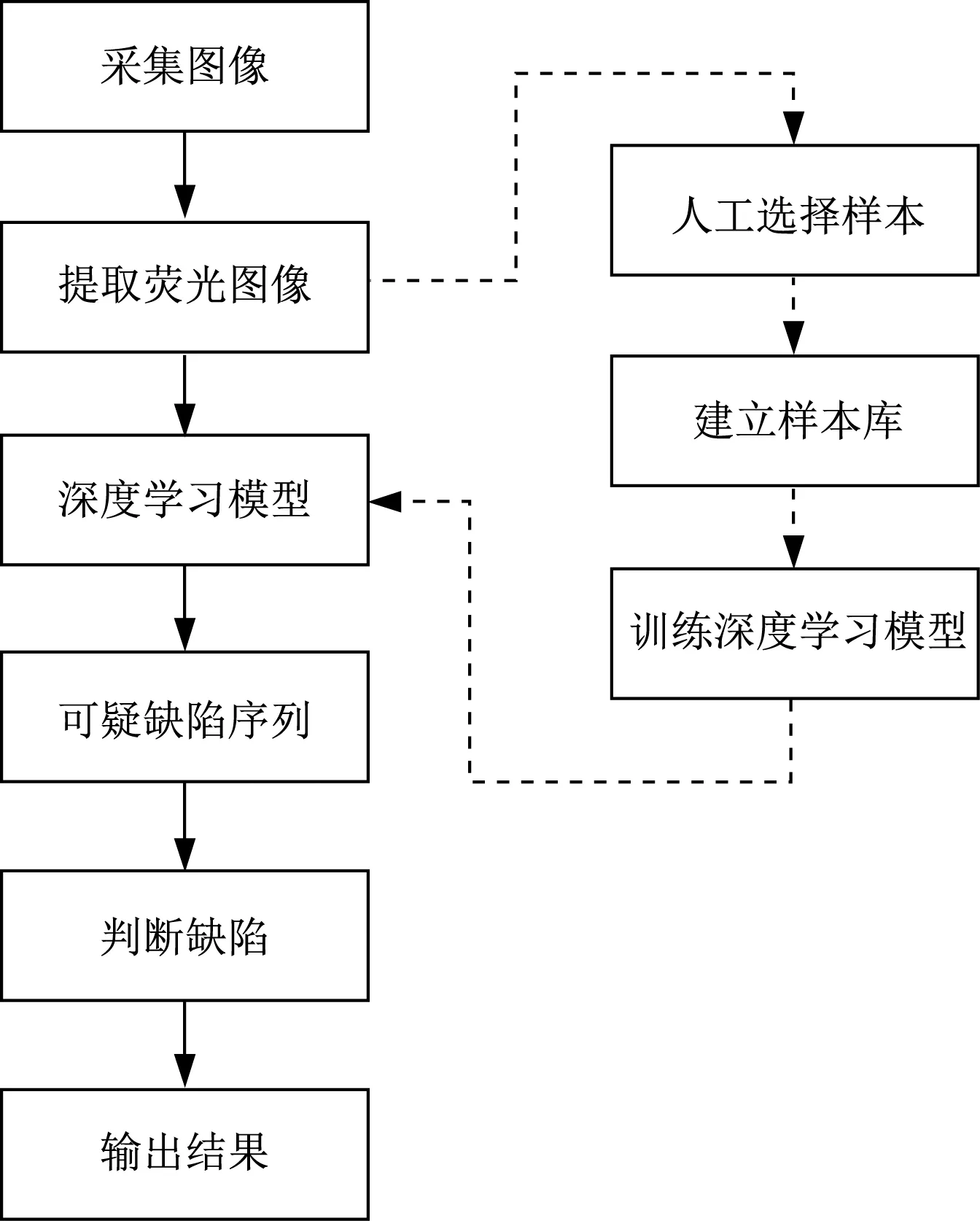

检测系统采用深度学习算法进行缺陷检测和识别。针对小方坯表面采集的图像背景复杂且干扰背景具有较高的对比度,基于传统梯度信息的检测和识别算法很难过滤伪缺陷,采用深度学习算法能够更好地对图像进行缺陷区域分割和缺陷识别。具体图像处理和分析流程如图6所示。

图6 图像处理流程

2 测试与验证

根据上述方案,加工、集成了1套小方坯表面缺陷检测系统,安装在宝钢条钢精整机组,如图7所示。目前检测系统软硬件已经投入使用,能够稳定工作,有效检出裂纹缺陷。

图7 设备现场安装

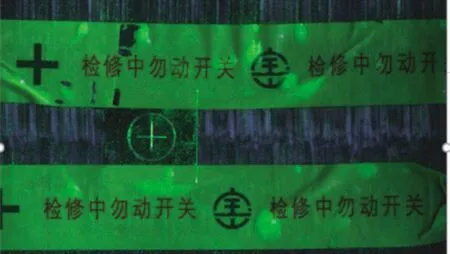

检测系统运行之前,先进行磁敏片成像测试,验证小方坯磁化及成像状态的稳定性,如图8所示。该方法能够确保检测性能对表面裂纹类缺陷有效成像,为检测系统提供基础数据。

图8 磁敏片成像效果

图9给出检测系统的运行界面,界面显示出检测的物料信息和当前物料的缺陷明细,并给出缺陷的直观图像显示和模拟位置分布。图10给出了检测缺陷与实际表面的对比效果,通过对比验证了检测系统的可靠性和稳定性。

图9 检测系统运行界面

图10 裂纹缺陷及检测图像对比

3 结论

(1)本文设计并实施了1套小方坯表面缺陷检测系统,借助荧光磁粉对细微裂纹的显现能力进行图像采集和分析,能够有效检出裂纹缺陷。

(2)验证了采用波长380 nm紫外光源搭配对560 nm波长光谱敏感的工业相机的成像设计可行。

(3)针对修磨后小方坯成像背景复杂的情况,采用深度学习算法对裂纹缺陷进行训练和测试,实现了缺陷的有效检出,也支撑了小方坯自动表面缺陷检测系统的实现。

(4)该系统的应用,推进了小方坯精整线的自动化进程,提高了缺陷的检出能力和效率,能够提高生成速度和降低人工成本,具备向同类质量需求推广和应用的能力。