彩涂钢板表面微小点锈原因分析

2021-07-16金鑫焱任玉苓

金鑫焱,任玉苓

(1.宝山钢铁股份有限公司中央研究院,上海 201999; 2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201999;3.宝山钢铁股份有限公司冷轧厂,上海 200941)

彩色涂层钢板(简称彩涂板)是以金属带钢为基板,在其表面涂覆各种高分子材料或黏贴各种塑料薄膜制成的产品。由于彩涂板具有优异的耐蚀性、加工成形方便、外观美丽等优点,已被广泛应用于建筑、家电、交通等行业。目前国内彩涂板整体产能已超过5 000万t,近年来新增产能主要以高端建筑和家电板材定位为主。

防腐是彩涂板的主要功能之一,受涂层种类、镀层种类以及使用环境等诸多因素影响。正常环境条件下,按照国标GB/T 12754《彩色涂层钢板及钢带》生产的彩涂钢板户外使用超过20年也不会出现表面涂层脱落和红锈现象。为了保证彩涂板的服役寿命,彩涂板表面质量控制非常关键,若存在表面缺陷,不仅会影响外观,还会影响耐蚀性[1-2],缩短服役寿命。

彩涂板表面的常见缺陷有表面划伤、漏涂、色差、辊印、条纹、缩孔、气泡、针孔、剥落等[3]。为了获得良好的彩涂板表面质量,对来料以及脱脂、化学预处理、辊涂、烘烤、冷却等工艺均有较高的要求。鞠辰等[4]发现镀铝锌彩涂板“漏涂”缺陷由镀铝基板的“露铁”缺陷引起;李林等[5]也发现一种镀铝锌彩涂板“爆孔”缺陷与镀铝锌彩涂基板表面特征及表面质量有关,通过减少镀铝锌板表面疏松孔洞缺陷等可以改善;杜蓉等[6]揭示了一种彩涂板“麻点”缺陷的原因是稀释剂与面漆不匹配,导致面漆消光粉中添加的超细SiO2固化时分散不均,SiO2嵌入和蹦落造成;温乃盟等[7-8]研究发现家电用彩涂板卷取后产生的“压斑”缺陷的产生及其形貌与彩涂板上/下表面光泽度的差异等有关,光泽度差值越大、环境温度越高,越容易产生,并且指出可以通过调整漆膜涂层配方降低其玻璃化温度,来消除或减轻压斑缺陷;陆华等[9]研究发现,在不均匀的快速冷却下,漆膜局部附着力丧失是一种彩涂板“非典型气泡”缺陷的成因。

文献中关于彩涂板表面缺陷的分析研究,重点关注产品制造过程的影响,而对产品交付后、服役过程中产生的异常质量问题研究较少。本文针对宝钢彩涂板在加工安装后短期内即发生的一种微小点锈的异常缺陷进行了原因分析,并提出了改进措施。

1 试验材料及方法

表面有微小点锈缺陷的彩涂板取自用户使用现场,用户在开卷过程中发现彩涂钢板表面存在疑似点锈的缺陷,宏观照片如图1所示。在缺陷样板上,可以观察到多个微小点缺陷,尺寸均小于1 mm。在白灰色的彩涂板表面,点缺陷颜色发黄,疑似点锈。

标记点缺陷位置后,使用超声波酒精清洗3 min,然后使用Zeiss EVO 25扫描电镜进行表面形貌观察及能谱分析。将试样浸泡在丁酮溶液中,并使用蘸有丁酮溶液的棉花擦拭试样表面,将点缺陷表面的漆膜去除,然后在扫描电镜下观察漆膜去除后的基板表面形貌并进行能谱分析。精心制备点缺陷的截面后,在Leica DM2500显微镜下观察截面金相。

2 试验结果及讨论

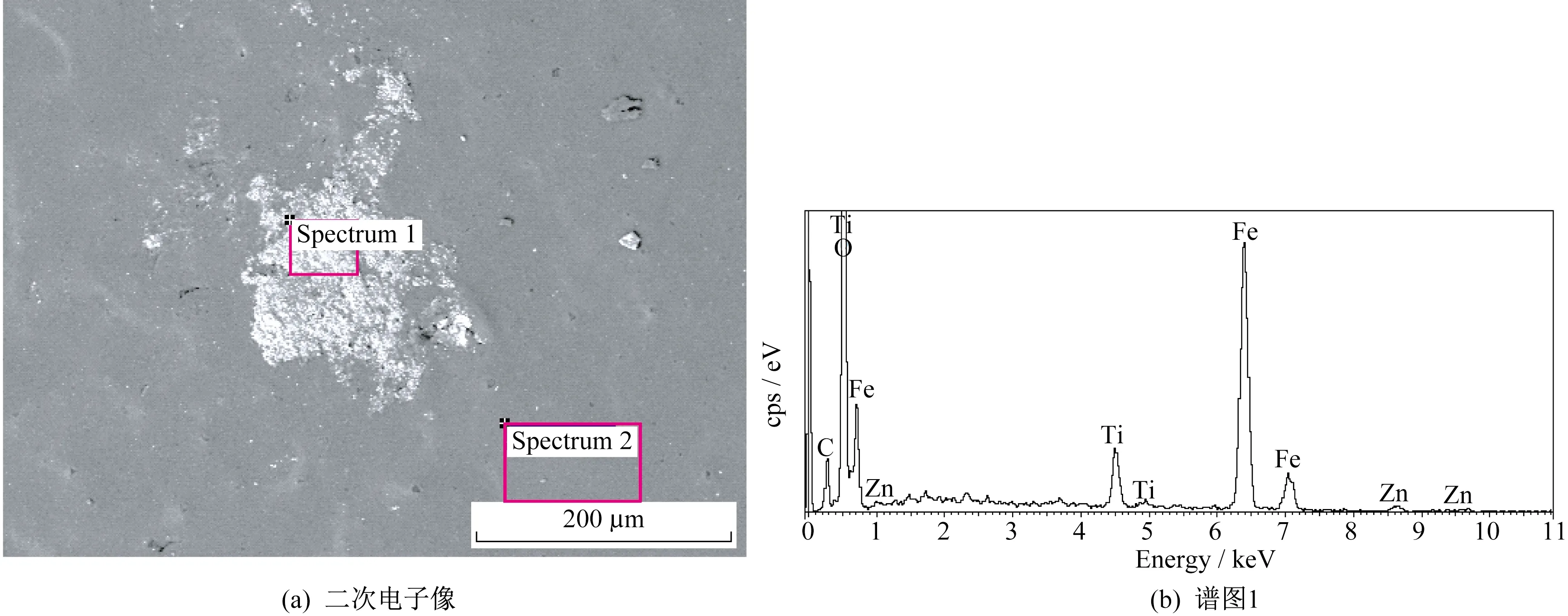

同一块样板上4个不同尺寸点锈缺陷的漆膜表面背散射电子像如图2所示,其中尺寸最大的直径约600 μm,尺寸最小的直径约170 μm。在背散射电子像下,漆膜整体较暗,点缺陷周围正常位置的漆膜表面较光滑、完整、无裂纹。点缺陷位置的漆膜基本完整,漆膜未见明显的鼓泡,但漆膜中存在大量无序的裂纹,局部还存在尺寸较小的压印。图2(a)和(b)显示点缺陷的边缘发亮,推测为边缘电荷积累引起的背散射电子像亮度增加;而图2(c)和(d)则显示在点缺陷的内部存在较大面积的白色物体,推测为点缺陷位置残留有原子序数较大的金属或金属氧化物。根据缺陷位置漆膜的表面形貌推测,判断缺陷位置可能有外来的异物压入,部分点缺陷表面异物已脱落,部分点缺陷表面异物保留较完整。

图2 4个微小点锈缺陷典型漆膜形貌

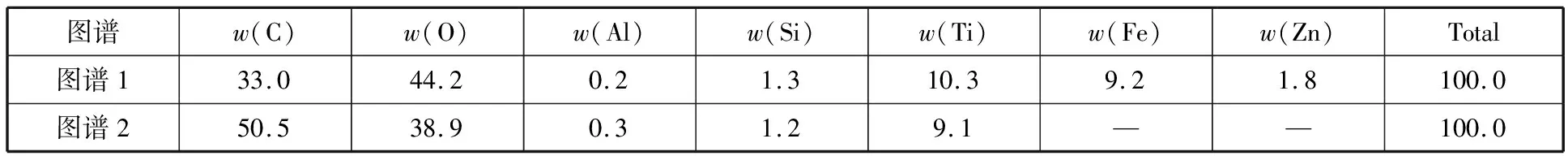

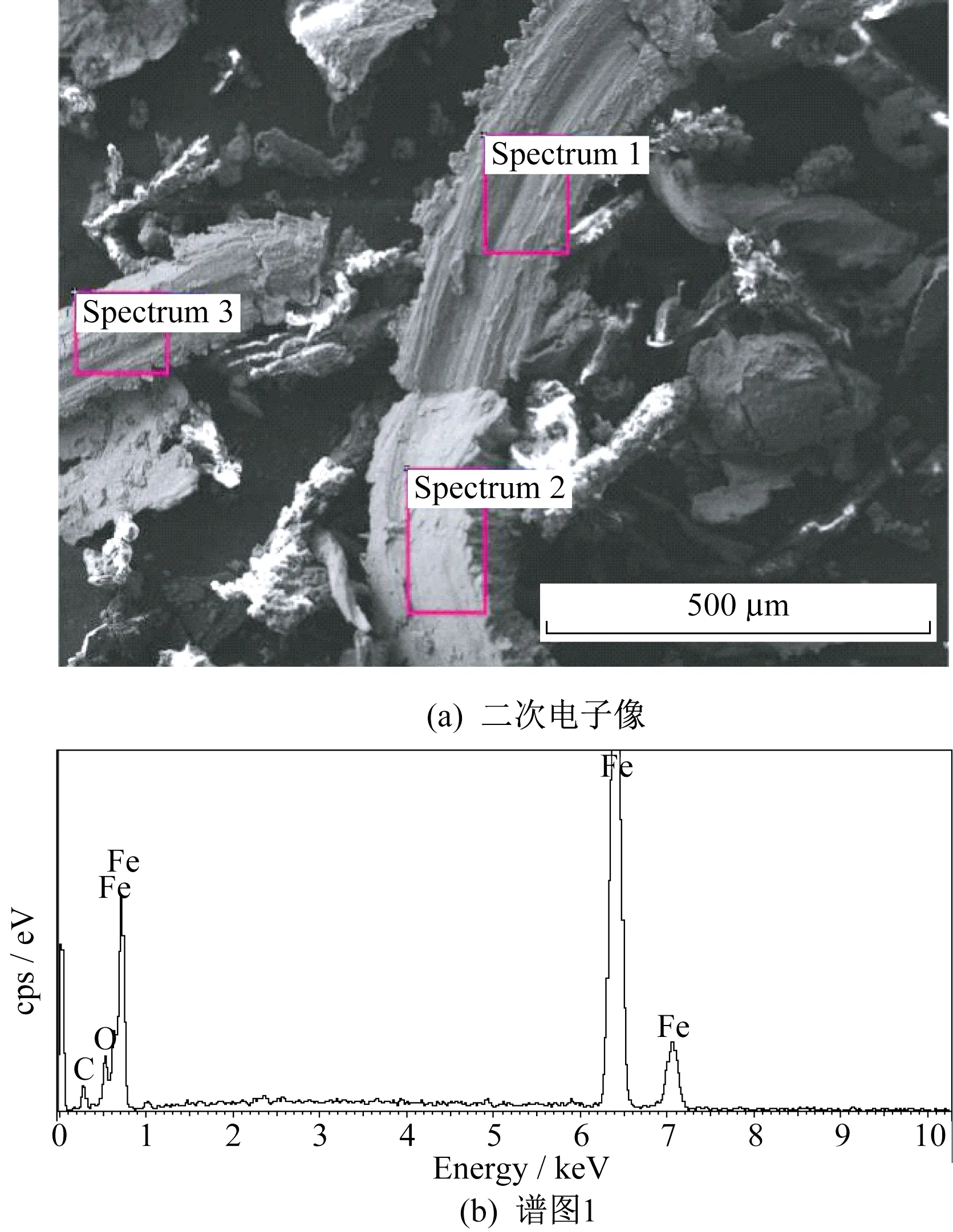

两个典型点缺陷(点缺陷2和4)的能谱分析结果对比如图3、表1及图4、表2所示。正常漆膜含有C、O、Al、Si、Ti等元素,而点缺陷位置除上述漆膜成分外,还含有较高的Fe及少量的Zn,同时O含量也略高于正常位置。对比表1和表2中谱图1的Fe含量,点缺陷4表面检测到的Fe含量接近40%,明显高于点缺陷2表面检测到的Fe含量,这是因为点缺陷4表面的异物保留的较完整,而点缺陷2表面的异物仅少量残留;另外,点缺陷4表面的C含量明显低于点缺陷2表面及周围漆膜的C含量,可见点缺陷4表面检测到的O并非主要来自漆膜,而是来自缺陷位置表面残留的异物。以上分析结果表明,点锈缺陷表面确实存在氧化铁锈蚀。

图3 点锈缺陷2漆膜表面能谱分析结果

表1 点缺陷2漆膜表面能谱半定量分析结果

图4 点缺陷4漆膜表面能谱分析结果

表2 点缺陷4漆膜表面能谱半定量分析结果

点缺陷2表面元素面分布的分析结果如图5所示,其中C和Ti元素比周围正常位置略低,而O和Fe元素则高于正常位置,结合能谱点分析的结果,判断点缺陷位置的漆膜表面存在少量的氧化铁。局部还发现少量Zn,推测该位置可能因漆膜破损比较严重,局部露出了下方基板表面的锌层。

图5 漆膜表面元素面分布

经过丁酮处理后的漆膜表面形貌如图6所示。在本文所使用的丁酮处理条件下(时间较短,棉花擦拭),正常位置的漆膜仍保持完整,仅点缺陷位置的漆膜被溶解掉,露出下方的彩涂基板表面。局部放大后的二次电子像和背散射电子像显示,点缺陷位置表面微观上比较均匀,除少量残留的漆膜外,表面呈现同一种形貌。能谱分析结果如图7及表3所示,进一步证实点缺陷位置漆膜去除后露出的是锌层表面,主要成分是Zn,且O和Fe含量均较低。这说明漆膜去除后,缺陷位置并无氧化铁,也无明显的锌的腐蚀产物。元素面分布结果如图8所示,进一步说明点缺陷下方的锌层较完整,未发生锌层的腐蚀,且未露出钢基体。由此可见,漆膜表面点缺陷位置发现的含氧化铁的物质并非是漆膜下方的基板腐蚀形成的腐蚀产物。

图6 丁酮处理后典型基板表面形貌

图7 丁酮处理后表面能谱分析结果

表3 丁酮处理后试样能谱半定量分析结果

点锈缺陷的典型截面金相如图9所示。缺陷位置下方的钢基体和镀层均比较完整,未观察到钢基体或锌层的锈蚀。而点缺陷位置的漆膜已被破坏,部分氧化铁颗粒已接近镀层表面。上述截面特征与使用丁酮去除漆膜后的基板表面形貌特征一致,可证实缺陷位置漆膜表面的点锈并非是基板锈蚀引起的,而是由漆膜表面外来的异物压入引起。

图9 点锈缺陷典型截面金相

根据以上微观分析结果,本文所分析的彩涂板表面的微小点锈缺陷确实是铁的锈蚀,但并非是涂层或者镀层耐蚀性差引起的钢基体腐蚀,而是漆膜表面外来的异物压入形成的锈蚀。压入物可能是细小的铁屑,在保存一段时间后铁屑发生了锈蚀,在白灰彩涂板表面显示出较明显的颜色差异,从而被发现。压入物也可能本身就是氧化铁屑,由于尺寸较小,不易被发现,但在保存一段时间后,锈蚀进一步加重,表现出颜色的差异,从而被发现。

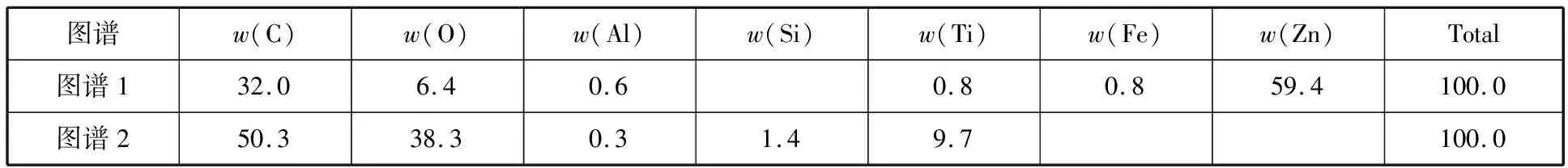

进一步调查漆膜表面异物(铁屑或氧化铁屑)的来源,可能是彩涂板生产制造过程中的烘烤环节。检查了烘烤炉并收集了可疑杂质(外观如图10所示),对其进行了微观形貌观察和能谱分析,结果如图11及表4。形貌显示呈碎屑状的异物有较明显的划伤痕迹,怀疑为运行的带钢因位置波动与炉内风箱产生擦伤产生的铁屑;也有部分碎屑,可能为炉内铁屑氧化而成。炉内残存的铁屑在后续彩涂钢板生产中,进入到未完全固化的漆膜内部,并随固化之后的涂层及彩涂钢板产出。

表4 烘烤炉杂质能谱半定量分析结果

图10 彩涂机组烘烤炉内杂质取样

图11 烘烤炉杂质表面能谱分析结果

由于此类彩涂板表面的微小点锈缺陷尺寸较小,因此在机组在线质量检查时容易被忽略,因此还需要从源头进行控制,即需要对烘烤炉进行定期的清洁,形成相应的烘烤炉清洁规范,避免烘烤炉内杂质长时间积累。另外,还需要关注炉内带钢位置的异常波动,减少带钢被擦伤,也可减少炉内杂质的有效手段。采取上述管控措施后,消除了彩涂板表面微小点锈缺陷。

3 结论

(1)针对彩涂板表面的微小点锈缺陷进行了漆膜表面、漆膜剥离后的基板表面及截面金相分析,发现缺陷表面存在铁的锈蚀,但漆膜未出现鼓泡,漆膜下方镀层完整,镀层下方钢基体未发生锈蚀,可排除基体锈蚀的可能性。

(2)根据点缺陷位置漆膜中的压痕、裂纹及局部氧化铁嵌入漆膜的特征,可确定该锈蚀缺陷为漆膜表面的铁屑或氧化铁屑进入引起,需要关注彩涂板制造过程的烘烤环节。

(3)炉内定期清洁非常重要,可以避免杂质进入未固化的涂层内部。

(4)解决炉内带钢位置异常波动,减少带钢被擦伤是治理该问题的主要措施。