无管式小麦播种机电控排肥装置设计与试验*

2021-07-15韩连杰俞金金金佳俊谢东升张居正张瑞宏

韩连杰,俞金金,金佳俊,谢东升,张居正,张瑞宏

(扬州大学机械工程学院,江苏扬州,225127)

0 引言

近年来,我国现代农业科学研究一直朝精准化方向前进,精准农业可确保在获得较高经济效益的同时有效保证农业可持续发展,变量施肥是精准农业的重要组成部分[1-3]。变量施肥技术可以根据土壤营养状况、作物品种等因素进行按需施肥,不仅可以提高肥料的利用率,使作物产量进一步提高,而且可以减少肥料对水土的污染[4]。但是,目前我国大部分地区仍然使用粗放式的平均施肥方式,导致肥料的实际利用率降低到30%左右[5]。

人工难以完成精确的变量施肥,因此需要依靠可自动变量施肥的农机具来完成变量施肥作业。而排肥器是农机具上进行施肥的关键部件,现有的变量排肥器设计主要包括外槽轮式、离心式、螺旋式、振动式、星轮式等[6]。国内外专家学者对此做了大量研究。Alameen等[7]利用气缸进行实时自动调节开度,研发一个双变量施肥试验台。顿国强等[8]设计了一种肥料调配装置,安装在外槽轮排肥器下端,较好的改善了排肥量脉动的现象。齐兴源等[9]基于空气流输送方式设计了一种外槽轮排肥气力式变量施肥机。

因为颗粒肥有不易粉化,粒度均匀等优势,所以我国多使用颗粒肥。而外槽轮式排肥器又因其结构简单可靠,实用性强,成本较低而被广泛应用[10]。本文针对适用颗粒肥的外槽轮式排肥器进行设计,使用电机驱动外槽轮式排肥器,通过试验分析驱动电机转速、外槽轮工作长度与施肥量之间存在的关系,以期为提高电控排肥器施肥均匀性和精确性提供参考。

1 结构设计

1.1 总体结构

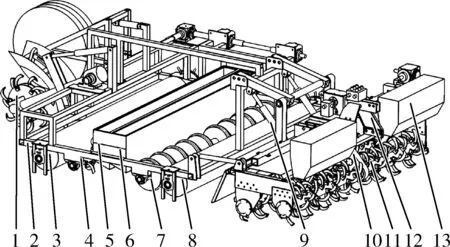

机具主要由基肥箱、三点悬挂机构、双轴旋耕装置、中间传动箱、液压举升装置、前镇压辊轮、压沟轮组、贴地播种箱、肥箱、覆土刀组、后镇压辊轮、机架、开沟装置等部件组成,使用三点悬挂机构与拖拉机连接,机具结构如图1所示。

图1 整机结构图

双轴旋耕装置包括第一旋耕刀组、第二旋耕刀组,两组旋耕刀在空间上下分开布置,提高了耕深和秸秆还田效果。前镇压辊轮用于对深耕后的土壤进行镇压平整。压沟轮由侧边传动轴驱动完成开沟作业。电机驱动外槽轮排肥器,通过控制电机转速来调整排肥器的排肥量。覆土刀组通过切削土壤来覆盖种子。后镇压辊轮对播种后的土壤表面进行镇压。同时配备有北斗导航自动驾驶系统,为机具的精准作业提供保障[11]。

1.2 工作流程

机具工作流程如图2所示。机具通过三点悬挂与拖拉机连接,拖拉机后输出轴将动力传递到中间传动箱,中间箱体将动力向两侧齿轮箱传递并驱动前后旋耕轴实现旋耕作业。旋耕作业同时,位于机具前方的基肥箱通过电控排肥器将基肥由排肥管排出洒落在未耕土壤表面,经过深旋耕过程实现埋田,与土壤混合,减少挥发,保证土壤肥力。前镇压辊轮随着机具前进,对旋耕后的土壤表面进行镇压,保证土壤耕后的平整度,有利于后续压沟轮组进行压种肥沟作业。主传动轴动力经万向节传递至机具一侧转向器,驱动压沟轮完成压沟作业。贴地播种箱和种肥箱均安装了外槽轮式电控排种(肥)器,排种器在电机的驱动下完成排种作业,种子播撒在种沟内且呈宽带离散型分布,排肥器也在电机驱动下将种肥均匀播撒在种沟两侧,保证种子出芽过程的养分需要。在此之后,覆土刀组通过反旋实现高速旋转过程中切削土壤,完成对种沟的覆盖。后镇压辊轮对播种后的土壤表面进行镇压平整。最后,深度可调式开沟轮完成排水沟作业,工作流程如图2所示。

图2 工作流程示意图

1.3 排肥器结构设计

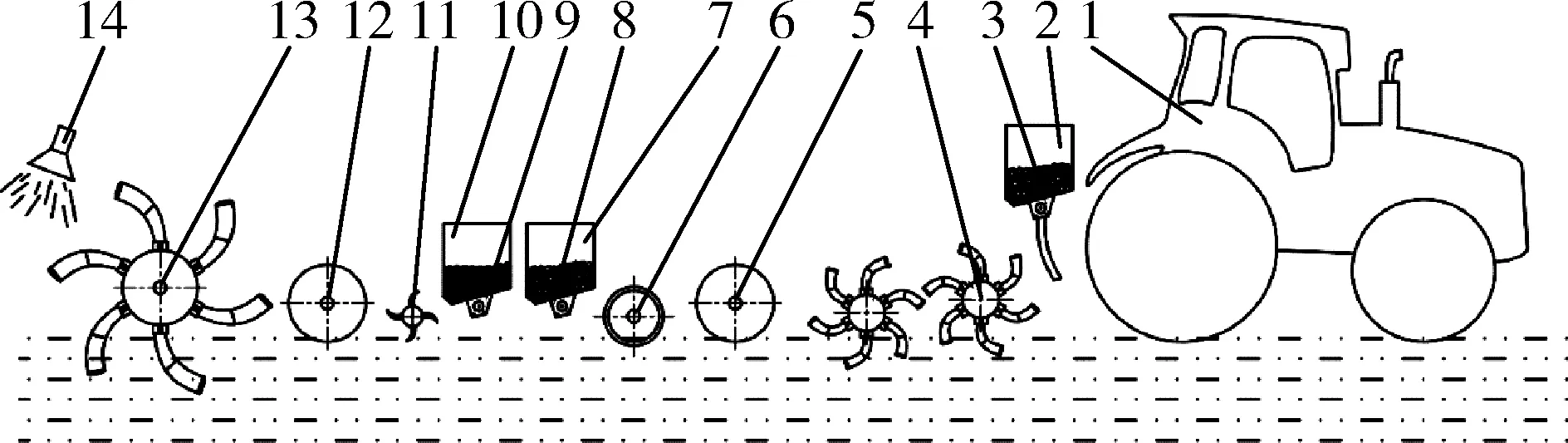

电控驱动排肥器是该机具上实现变量施肥的核心部件,其结构如图3所示。

图3 外槽轮电控排肥器示意图

该排肥器主要由毛刷、外槽轮、挡圈、排肥器壳体、阻塞轮、联轴器、啮合轴和电机等组成。外槽轮、阻塞轮、两端挡圈和清种毛刷安装在排肥器外壳上,排肥器外壳作为支架可与种肥箱与排肥管等外部装置连接。电机通过联轴器和啮合轴与外槽轮连接,驱动外槽轮转动。外槽轮有效工作长度可调节,阻塞轮与外槽轮不仅同轴,外径尺寸也相同,移动阻塞轮的轴向位置可改变外槽轮有效工作长度[12-13]。

机具在作业时,控制单元从北斗导航自动驾驶仪获取机具的实时前进速度[14],处理后控制调节外槽轮电控排肥器的转速以实现自适应控量排肥,从而保证排肥的均匀性。

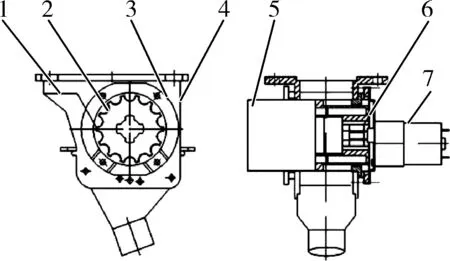

2 排肥器控制系统设计

2.1 系统总体设计

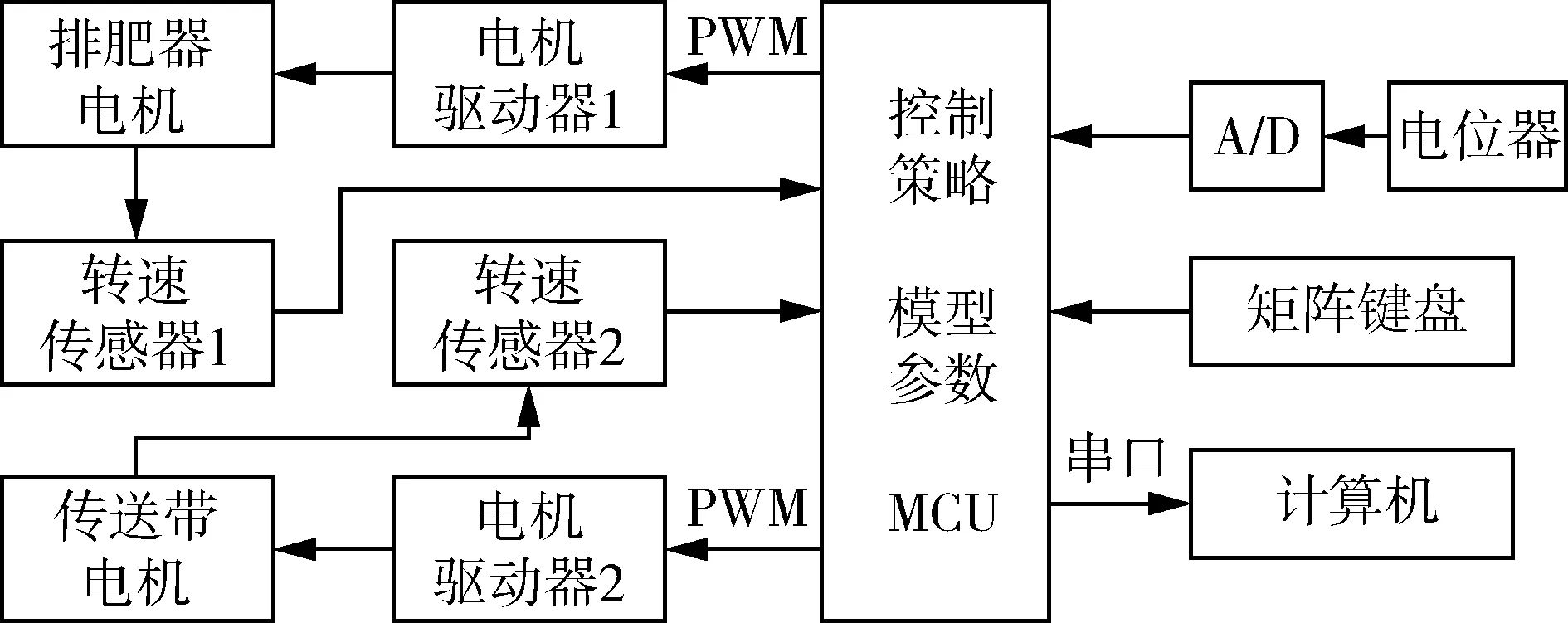

控制系统由STM32单片机、转速传感器、电机驱动器、电机组成,如图4所示。为了提高施肥的准确性和均匀性,排肥器驱动电机的转速采用闭环控制,将传动辊轮的转速测量值作为反馈系统的输入参数,结合每公顷施肥量的期望值,通过PID算法,调节PWM波的占空比,控制排肥器外槽轮达到目标转速[15]。此外,传动辊与排肥器的转速通过串口实时向计算机输出,便于对系统工作状态进行分析和参数标定。

图4 控制系统结构图

2.2 系统硬件设计

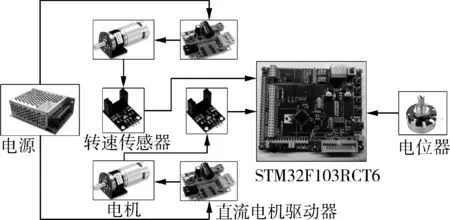

系统硬件实物如图5所示。采用STM32F103RCT6作为主控芯片,该芯片以Cortex-M3为内核,工作频率最高为72 MHz,拥有48K字节的SRAM,其板载资源有ADC、IIC、UART等,并且可以直接输出PWM信号控制电机驱动器。

图5 系统实物图

采用15 A大功率直流电机驱动模块作为排肥器电机的驱动器,此驱动器使用的MOS管型号为NCE80H11。驱动板输入电压为12 V,PWM有效范围为0.1%~100.0%,额定工作电流12 A,能够满足排肥器电机的驱动要求。为了防止驱动板烧坏,在电源的输入端串联20 A的保险丝。

采用555行星减速电机驱动外槽轮排肥器。其额定电压为12 V,空载转速为120 r/min,减速比为50,额定力矩为16 kg/cm,能够满足外槽轮排肥器的驱动要求。

采用光电转速传感器对外槽轮排肥器和带传动驱动辊转速进行测量,将码盘放置在红外发射管和接收管之间,码盘转动会使光电转速传感器产生脉冲信号,通过测量一定时间的脉冲次数即可获得电机的转速。

采用电位器控制传动辊的转速,通过调整电位器的电阻值,从而改变电位器分得的电压,并使用STM32单片机上的ADC资源测量该电压值,并输出PWM控制电机驱动器。

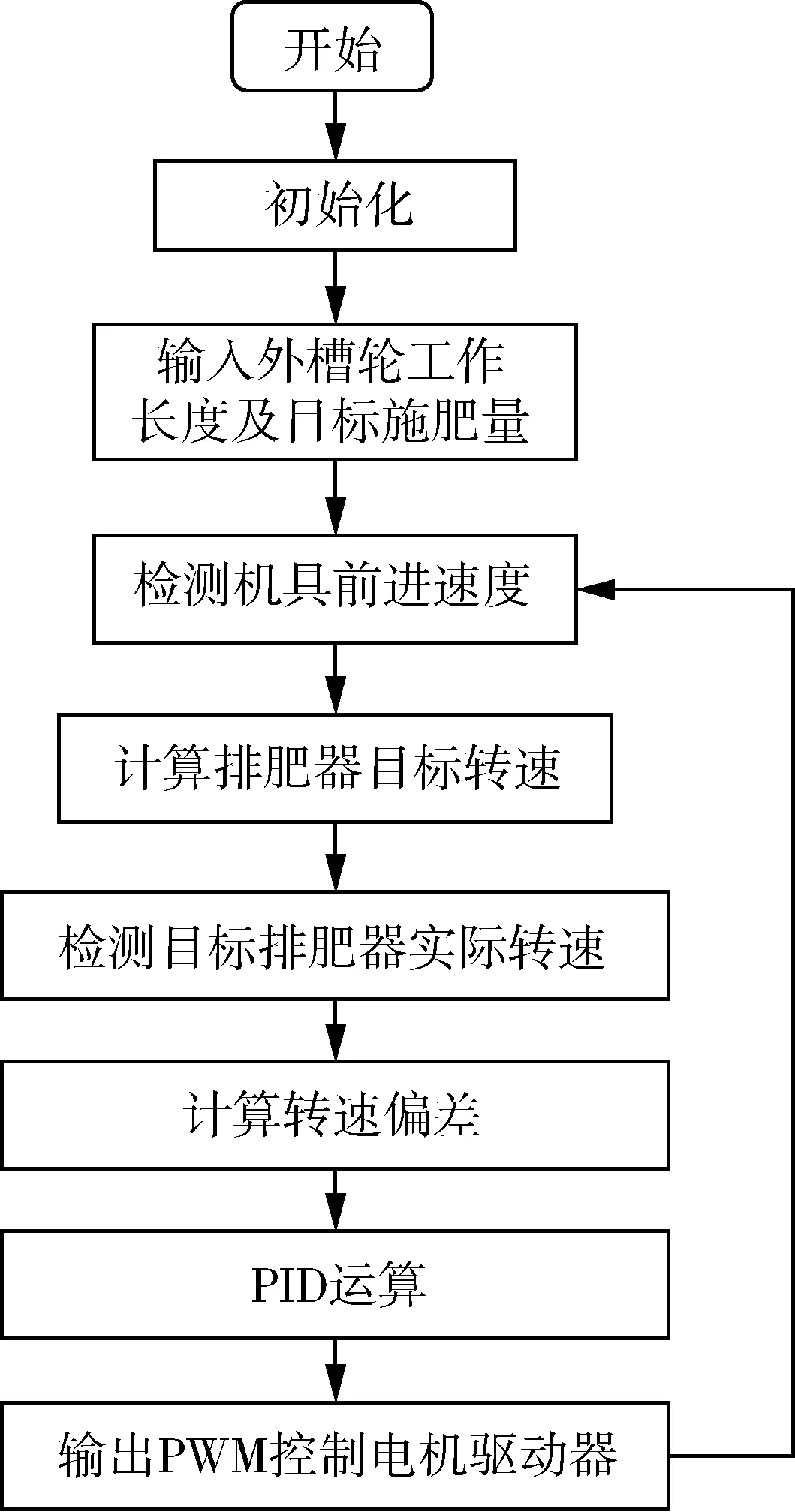

2.3 系统软件设计

系统的软件流程图如图6所示。系统工作时,通过矩阵键盘向系统输入目标单位面积施肥量和外槽轮排肥器的有效工作长度,并通过电位器控制传送带速度。系统检测带传动驱动辊的转速从而得到机具的前进速度。此时系统可以根据机具的前进速度、外槽轮排肥器的工作长度和目标单位面积施肥量计算出当前时刻排肥器的目标转速。检测当前时刻的排肥器实际转速,并获得排肥器的实际转速与目标转速的偏差,通过PID计算,并输出PWM波控制电机驱动器。

排肥器电机转速与目标单位面积施肥量、外槽轮排肥器的有效工作长度、传送带速度的关系可由式(1)确定。

(1)

式中:V(t)——t时刻传送带的速度,km/h;

d——传动辊的直径,mm;

n0(t)——t时刻传动辊的转速,r/min;

S(t)——t时刻的作业面积,hm2;

D——播种行距,cm;

Z——排肥器的个数;

Q——目标单位面积施肥量,kg/hm2;

M(t) ——t时刻的目标施肥量,kg/hm2;

N(t)——t时刻目标排肥器驱动电机转速,r/min;

q——外槽轮排肥器每转的排量,g/r;

L——外槽轮排肥器的有效工作长度,mm;

k——比例系数;

c——常数。

由式(1)可推导出排肥器驱动电机的目标转速与传送带速度、外槽轮排肥器有效工作长度的关系为

(2)

图6 软件流程图

3 电控排肥平台试验分析

3.1 试验设备

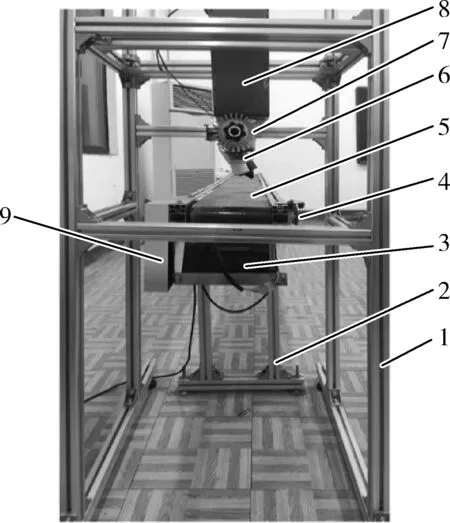

电控排肥装置试验平台由传送带张紧装置、传送带、电控排肥器、排肥器转速传感器、驱动电机、传送带速度传感器和控制箱组成,如图7所示。

图7 试验台结构图

试验平台工作时,由电机驱动外槽轮式排肥器进行排肥,通过控制电机转速,达到精确控制施肥量的目的,并由固定在外槽轮排肥器外壳上的光电转速传感器获得实时转速,转速通过控制箱串口实时发送到计算机。固定在平台机架上的传送带驱动电机以链传动的方式驱动传动辊轮,传动辊轮驱动传送带运动,固定在平台机架上的光电转速传感器获得传动辊轮的实时转速,此转速作为控制排肥器电机转速的输入参数,并通过控制箱串口实时发送到计算机。传送带驱动电机转速可由电位器调节,用以试验不同工作速度下的施肥工作情况。平台尾端的从动辊由两根螺栓连接在平台上,通过转动螺栓可以调节从动辊相对于传动辊的距离,达到调节传送带张紧力的目的。排肥口相对于传送带的高度可调,用以实现不同的施肥高度。试验平台工作时,排肥器固定在平台上不动,传送带与排肥器相对运动,模拟排肥器在田间的工作过程。此外,试验设备与材料还包括电子秤、肥料收集容器、尿素肥料。

3.2 试验方法

选用尿素作为试验肥料,粒度范围0.8~2.0 mm,用电子天平对排肥量进行测量,使用秒表控制试验时间。调整外槽轮有效工作长度为25 mm、35 mm和45 mm,在转速分别为20、25、30、35、40 r/min的工作条件下,测量工作1 min的排肥量。每组试验重复3次,并记录数据。通过对排肥量与外槽轮有效工作长度和转速的数值分析,标定施肥量控制系统的参数。最后,在系统中设定目标施肥量,试验在工作速度为3 km/h、5 km/h和7 km/h时,在单位工作时间内,测量实际施肥量。计算实际施肥量与目标施肥量的偏差,用于分析系统准确性。

3.3 结果与分析

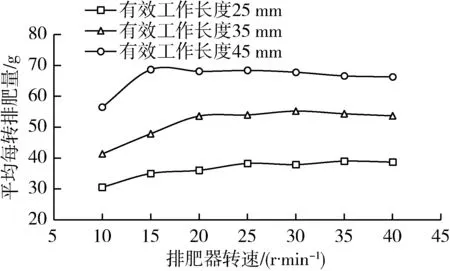

通过试验测出电控排肥器在有效工作长度为25 mm、35 mm和45 mm时,分别对应转速为20、25、30、35、40 r/min的工作条件下,工作1 min的排肥量。每组试验重复3次,取平均值。最后分别做出在不同转速下,平均每转的排肥量与电机转速之间的平滑线散点图,如图8所示。从图8中可以看出,排肥器在10~20 r/min转速区间内平均每转的排肥量变化较大,且随着转速的升高,平均每转的排肥量也逐渐升高,在20~40 r/min转速区间内平均每转排肥量稳定性较好。

图8 排肥器转速与平均每转排肥量关系曲线

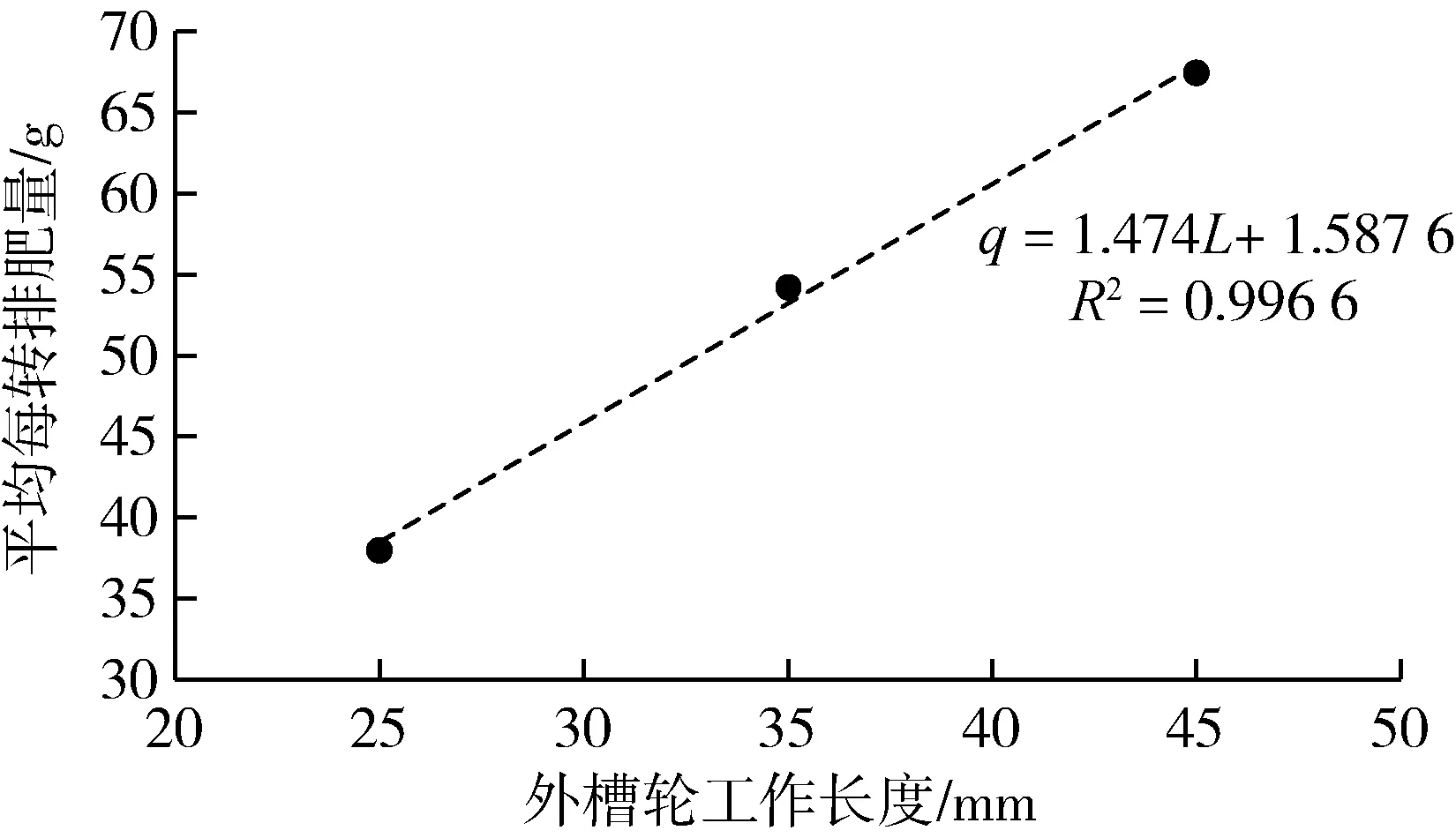

在每转排肥量稳定性较高的速度区间内,求得在有效工作长度为25 mm、35 mm和45 mm条件下的平均每转排肥量为37.9 g、54.2 g和67.4 g。对有效工作长度和平均每转排肥量进行线性拟合,如图9所示。

图9 外槽轮有效工作长度与平均每转排肥量关系曲线

得到外槽轮排肥器有效工作长度和平均每转排肥量的函数关系为q=1.474L+1.587 6,线性拟合的可决系数大于0.99,拟合优度较好。由此可得式(2)中的k为1.474,c为1.587 6。

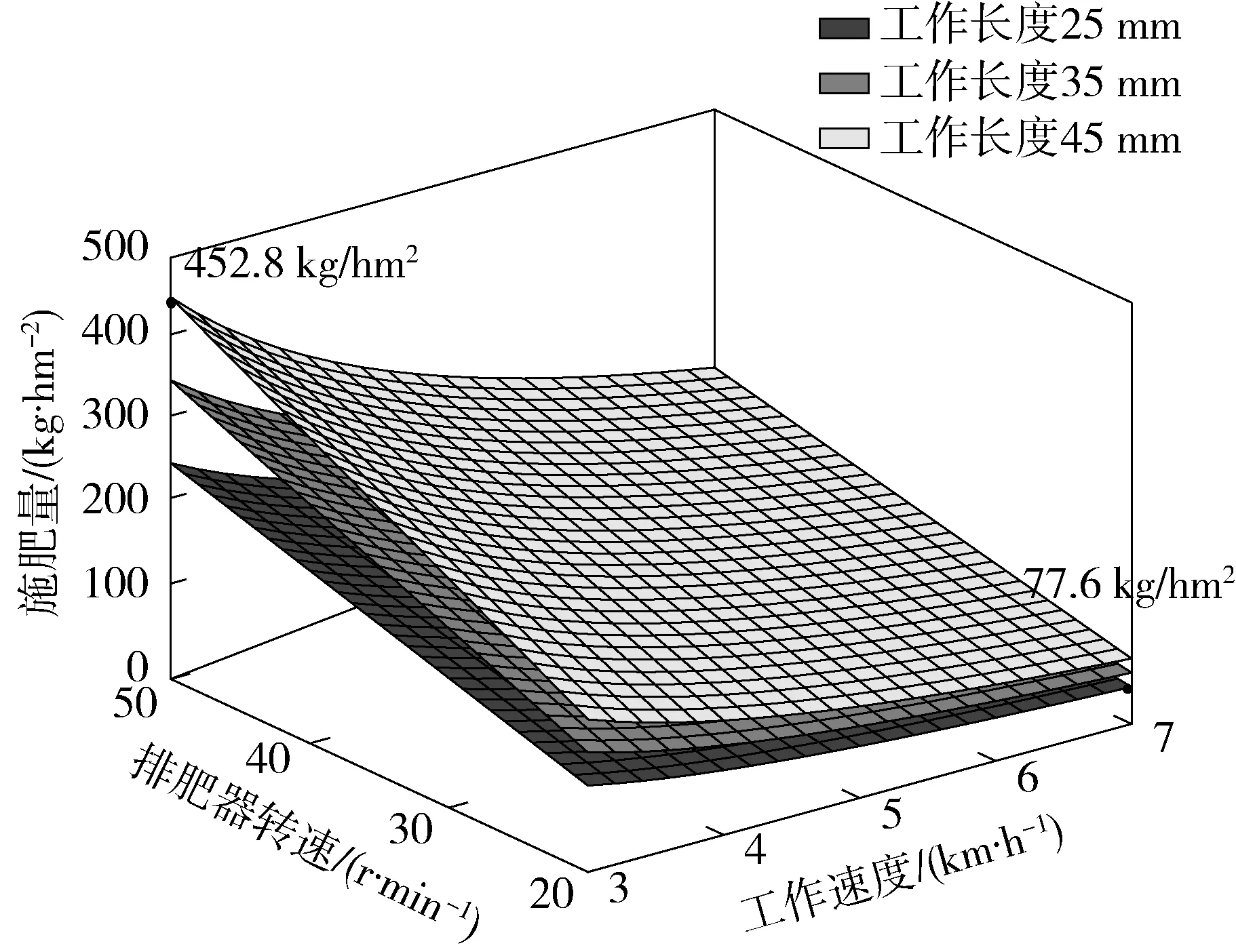

结合机具相关参数和式(2),在外槽轮有效工作长度为25 mm、35 mm和45 mm,机具作业速度范围为3~7 km/h,排肥器转速范围为20~50 r/min的工作条件下,得出施肥量与机具作业速度、排肥器转速、外槽轮有效工作长度的关系,如图10所示。在上述参数选择区间内,机具的施肥量在77.6~452.8 kg/hm2范围内可调。

图10 施肥量与排肥器转速和工作速度的关系

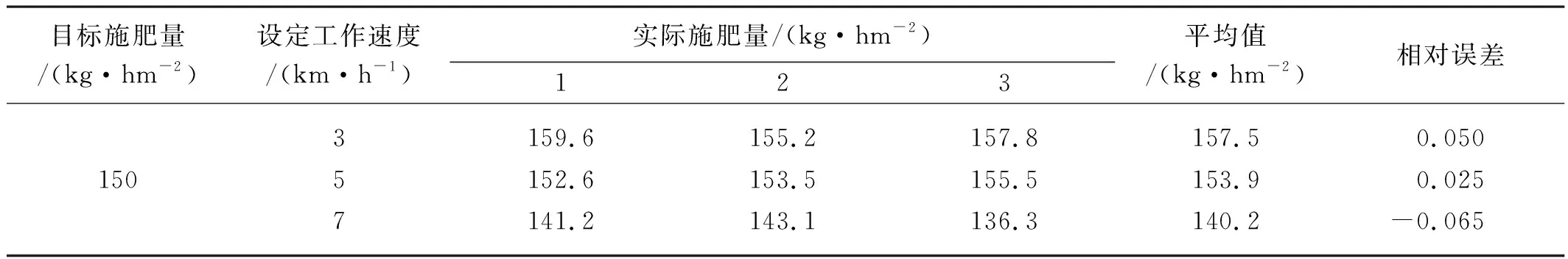

设定系统的目标施肥量为150 kg/hm2,调节外槽轮排肥器的有效工作长度为35 mm,通过电位器设定工作速度为3 km/h、5 km/h和7 km/h,测量系统的实际施肥量,试验3次,取平均值,试验数据如表1所示。工作速度在3 km/h、5 km/h和7 km/h的情况下,测得实际施肥量和目标施肥量的相对误差分别为5%、2.5%和6.5%。误差均在15%以下,满足施肥精确性的要求。

表1 实际施肥量与目标施肥量对照Tab. 1 Comparison between actual fertilization and target fertilization

4 田间试验

4.1 试验区概况

参照NY/T 1003—2006《施肥机械质量评价技术规范》(下称《规范》),进行电控驱动外槽轮排种器的检验。试验于2020年11月10日在江苏省扬州市江都区宜陵镇七里村(119.700°E,32.522°N)进行,选用肥料为尿素,粒度范围0.8~2.0 mm。

4.2 试验设备

采用配备北斗农机自动驾驶仪的双轴深耕匀混智能化贴地播种复式作业机进行施肥试验,并将上述排肥器试验平台的控制系统安装在机具上,外槽轮排肥器有效工作长度为25 mm,如图11所示。使用东方红1204拖拉机作为动力机械,作业速度3~5 km/h。

图11 试验设备

4.3 试验项目与方法

4.3.1 施肥均匀性试验

该试验为静态试验,该机具排肥口共15个,间隔选取8个排肥口进行试验,按式(3)~式(5)计算各行的排肥量一致性的标准差和变异系数。按照《规范》要求,各行排肥量一致性变异系数应该≤13%。

(3)

(4)

(5)

式中:xi——每行各次平均排量,g;

x——每行各次平均排量的平均值,g;

S——各行排肥量一致性的标准差,g;

V——各行排肥量一致性的变异系数,%;

n——测定行数。

试验设定的转速分别为25、30、35、40 r/min,将塑料小桶放在被测试排种口下端,每次收集肥料时间为3 min,收集结束后对每个小桶中的肥料质量进行称量,每种转速试验重复3次并取平均值。

4.3.2 施肥准确性试验

施肥准确性用施肥量偏差进行评估,施肥量偏差用式(6)进行计算。按照《规范》要求,施肥量偏差需控制在15%以内。

(6)

式中:γs——施肥量偏差,%;

Wq——试验前肥箱内化肥重量,kg;

Wh——试验后肥箱内剩余化肥重量,kg;

A——施肥作业面积,m2;

F——给定施肥量,kg/hm2。

将期望施肥量分别设定为150、200、250 kg/hm2。

试验区为10块2.5 m×100 m的区域。每块区域作业前后称量肥箱中肥料的质量并记录数据。

4.4 结果与分析

4.4.1 施肥均匀性

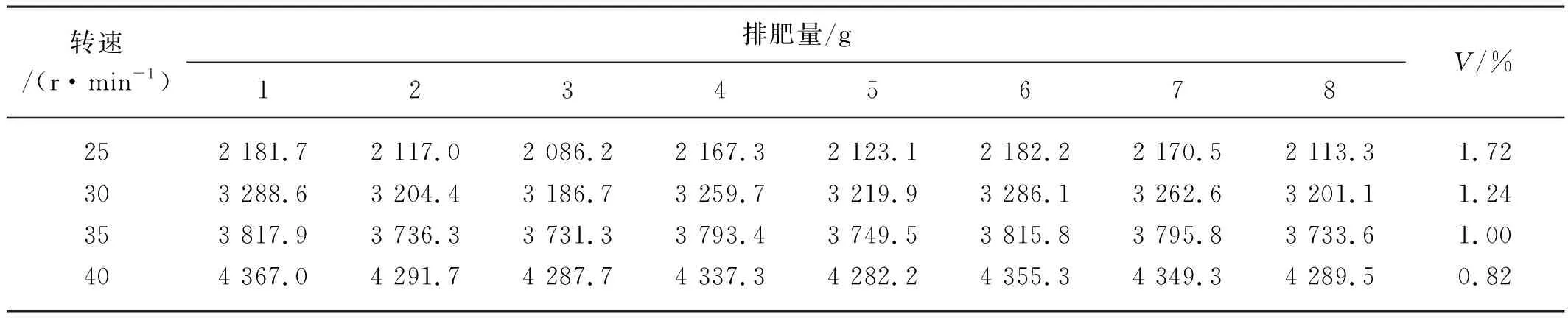

不同转速下每行排肥器的排肥量见表2。选取的8个排肥器在不同转速下工作3 min 排肥量的统计情况,计算得出各行排肥量的变异系数在0.82%~1.72%之间,满足变异系数≤13%的要求;随着转速的提高,各行排肥量基本呈线性增加,同时变异系数减小,施肥均匀性提高。

表2 不同转速下每行排肥器的排肥量Tab. 2 Amount of fertilizer per row of fertilizer exhauster at different rotation rate

4.4.2 施肥准确性

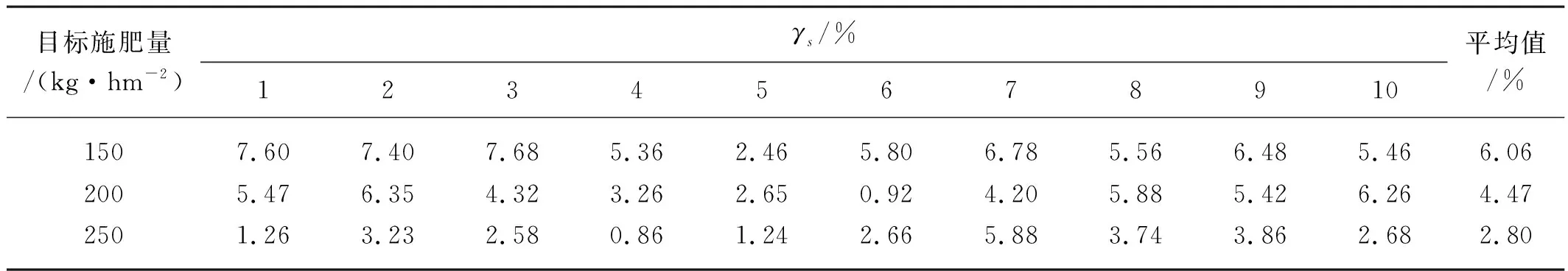

表3表示了不同目标施肥量下实际施肥量与目标施肥量的偏差,随着目标施肥量的升高,实际施肥量与目标施肥量的偏差逐渐减小,这是由于目标施肥量的增加导致排肥器的转速升高,使得排肥器的排肥稳定性提高。在目标施肥量为150、200、250 kg/hm2的情况下,实际施肥量与目标施肥量的偏差范围分别为2.46%~7.68%、0.92%~6.35%和0.86%~5.88%。均满足施肥量偏差控制在15%以内的要求。

表3 不同目标施肥量下实际施肥量与目标施肥量的偏差Tab. 3 Deviation between actual fertilizing amount and target fertilizing amount

5 结论

本文针对无管式小麦播种机械对变量施肥效果的技术需求,设计基于PID算法的电控排肥装置,搭建了电控排肥器试验平台并进行参数试验,得到外槽轮排肥器在不同转速、外槽轮有效工作长度的条件下的排肥量。对外槽轮有效工作长度和平均每转排肥量进行最小二乘法线性拟合,得出外槽轮有效工作长度和平均每转排肥量的函数关系为q=1.474L+1.587 6。在20~40 r/min转速区间内排肥量稳定性较好,并得出在外槽轮有效工作长度范围在25~45 mm,机具作业速度范围在3~7 km/h,排肥器转速范围为20~50 r/min的工作条件下,机具的施肥量在77.6~452.8 kg/hm2范围内可调。

将设计的电控排肥装置搭载在贴地播种复式作业机上。田间试验结果表明,向系统输入目标施肥量和外槽轮的有效工作长度后,驱动电机的转速能够基于机组前进速度自动调节。同时,在25~40 r/min转速区间内,各行排肥量变异系数小于1.72%,排肥均匀性良好;在目标施肥量为150、200和250 kg/hm2时,实际施肥量与目标施肥量的偏差均小于7.68%,满足施肥量偏差≤15%的要求,施肥准确性较高。