果园作业平台研究进展分析*

2021-07-15缪友谊陈小兵朱继平袁栋陈伟丁艳

缪友谊,陈小兵,朱继平,袁栋,陈伟,丁艳

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

我国是世界第一大水果生产和消费国,2019年我国水果产量达到1.90亿t,果园种植面积达122 767 khm2,较上年增长3.4%,其中超62%面积的果园位于丘陵山区[1]。

传统果园以个体农户经营为主,果树种植较为分散且地块面积较小,果树生长周期中的修枝剪枝、疏花疏果、套袋以及采收等高位作业农艺环节多以人工作业辅以攀爬果树、搭建简易扶梯等方式实现,劳动强度大、危险系数高、作业效率低下,高位作业用工量占总用工量的50%以上[2]。

近年来,随着土地集中流转政策推进,规模化、现代化果园的种植面积也逐步扩大,其集中经营的优势和经济效益逐步显现。矮砧宽行密植、精细管理的现代果园种植模式为农业机械进入果园提供了条件[3]。果园作业平台作为可参与果树全程管理作业的通用性平台,符合实现“一机多用”的设计思路和功能[4]。城市化的推进导致果农数量减少和老龄化情况严峻,采用果园作业平台辅助人工作业不仅可以降低劳动强度,而且可以提高生产效率,保证人身安全。

本文介绍了国内外果园作业平台的研究现状,在此基础上对比分析了不同类型果园作业平台及关键部件的优势及存在的问题,并提出果园作业平台的发展建议。

1 果园作业平台功能与分类

果园作业平台是一种适用于不同果树高度,可辅助工人实现连续修枝剪枝、疏花疏果、套袋采收等作业要求的设备。其主要包含行走、平台升降、平台扩展、装载以及调平等功能,行走功能用于搭载工人在果树行间实现连续作业,平台升降功能用于实现人员在果树冠层不同高度保持停留并作业,平台扩展功能用于拓宽平台作业宽度保证人员能够靠近果树内部,装载功能用于实现农资或水果果箱的运输和转场,调平功能用于提供人员作业时相对水平的工作场景,确保人员和设备安全。

从结构型式上可分为悬挂式、牵引式和自走式三种;悬挂式和牵引式果园作业平台依靠果园拖拉机作为动力,其具有结构简单、成本低、维护保养方便的特点,但也存在需额外配备果园拖拉机及整体工作尺寸大、转向不方便等缺点;自走式果园作业平台自带动力,具有较高的灵活性和机动性,适合国内绝大部分果园使用,但配备调平等功能的中高端机型则价格较贵。

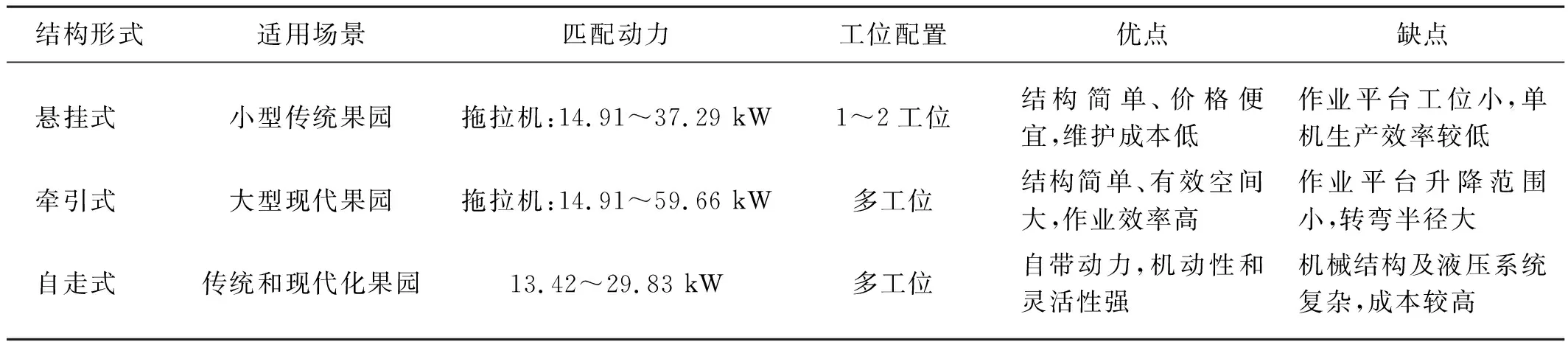

三种类型果园作业平台特点对比如表1所示。从表1可以看出,悬挂式适用于作业工作量较低的小型传统果园,除需配备果园拖拉机外,其余维修保养成本较低;牵引式适用于大型现代化果园,对果园机耕道和行间距要求严格;自走式对不同地形和模式的果园均有较强的适应能力。

表1 不同类型果园作业平台特点对比Tab. 1 Comparison of the characteristics of different orchard working platforms

2 果园作业平台研究现状

国外果园作业平台研究起步较早,欧美等西方国家早在20世纪60年代已经开始相关研究与探索。其最先从传统的高空作业平台逐步发展而来,先后发展出单工位、多工位作业平台(图1)以及专用收获平台等机型[5]。通过试验发现,采用作业平台的桃园工人修剪效率比使用扶梯的工人修剪效率平均提高了34%,收获效率平均提高了59%;同时使用作业平台的工人手臂抬高、躯干前弯、重复性、心率和自感劳累程度均低于使用梯子作业的工人,这使得果园作业平台在欧美得到较大规模应用[6-7]。日本则根据本国丘陵地形多的特点,发展出适应本国地理条件的小型化果园作业平台(图2)[8]。

图1 双升降工位果园作业平台

我国专门针对果园的作业平台研究和使用起步比较晚,2007年由新疆机械研究院研制的LG-1型自走履带式多功能果园作业机正式亮相,其主要由行走底盘和升降机构组成,搭配空压机、发电机及喷雾系统,实现果树修剪、果园喷药、果实采摘、果品运输及动力(照明)发电等功能[9]。在此基础上李磊[10]研发了类似的履带式作业平台。王建超[11]设计了悬挂式丘陵山地果园作业升降平台,其采用折叠臂式结构升降并具有静液压调平功能,但工作平台尺寸较小,仅能承载单人作业。王亚龙等[12-13]先后设计了牵引式果园采摘作业平台,其包含6个工作位,仅限于水果采收作业环节使用。

图2 紧凑型果园升降工作平台

2.1 底盘系统

由于悬挂式作业平台无需底盘系统,而牵引式作业平台底盘为无动力底盘,其均采用轮式底盘确保牵引阻力最小化,因此本小节重点综述自走式果园作业平台底盘。

果园作业平台底盘型式主要有轮式和履带式两种,根据动力类型又可分为内燃机驱动和电力驱动。轮式底盘大多采用充气橡胶轮胎,具有良好的缓冲和减震性能,行驶阻力小、行驶速度高、机动性好,但在非铺装路面附着力小,通过性能较差;履带式底盘支承面大、接地比压小,具有良好的通过性和越障能力,但结构复杂、质量大,通常无减震结构,多应用于低速行驶场景。

基于种植模式和地域情况不同的特点,欧美地区使用大型果园作业平台较为广泛,其中大型作业平台以轮式底盘为主,而小型作业平台则主要采用履带式底盘。意大利生产的CROSS系列轮式作业平台,如图3(a)所示,其采用液压传动装置分别独立控制4个车轮,同时可根据地形条件调节车桥改变底盘最小离地间隙和相对于地面的角度,纵向最大横向调节角度可达15°,横向最大横向调节角度可达25°;意大利开发的SKY one系列履带式作业平台,如图3(b)所示,在传统履带底盘基础上,在前侧增加2个主动支撑轮,并通过液压油缸实现对主动支撑轮调节控制,同时底盘具有轨距主动调节功能,通过上述结构设计有效保证了底盘稳定性和安全性。

(a) CROSS系列轮式作业平台

国内研究与国外类似,轮式底盘多用于中大型作业平台,小型化作业平台以履带式底盘为主。郝朝会等[14]设计的四驱四转向轮式底盘(图4(a)),采用8档机械式变速箱驱动行走、液压驱动转向结构,搭配升降平台或风送喷雾组件实现不同功能。西北农林大学的候志伟[15]、邹海兵[16]先后对设计的两轮驱动作业平台进行了模型建立与仿真,并进行了试制与试验。

在传统履带式底盘基础上,国内研究人员根据自身情况进行了各种发展与创新。袁永伟等[17]设计的四履带多功能农用底盘结构(图4(b)),其兼顾轮式行驶阻力小和履带式通过性好的特点,同时具备底盘离地间隙可调的功能,为履带式底盘研究开拓了思路;王锋等设计了一种驱动轮置顶的三角履带式果园动力底盘(图4(c))并进行了测试验证,结果表明其最大爬坡角度为15°,最大跨越壕沟宽度为500 mm,最高跨越垂直障碍物高度为528 mm。

(a) 轮式底盘

随着新能源技术的发展,科研人员也逐步转向农业机械电力化研究。采用电池+电机的结构无需考虑传动轴设计,轮毂电机的使用可有效节约底盘空间,电池则可以根据底盘重心要求灵活排布。国内采用电机驱动的轮式底盘作业平台还未见相关研究。赵林亭等[18]、崔志超等[19]分别设计了用于果园和温室的自走式电动底盘作业平台,其由两组直流无刷电机通过减速机传递至左右两侧主动轮,进而控制两侧履带实现行走功能。

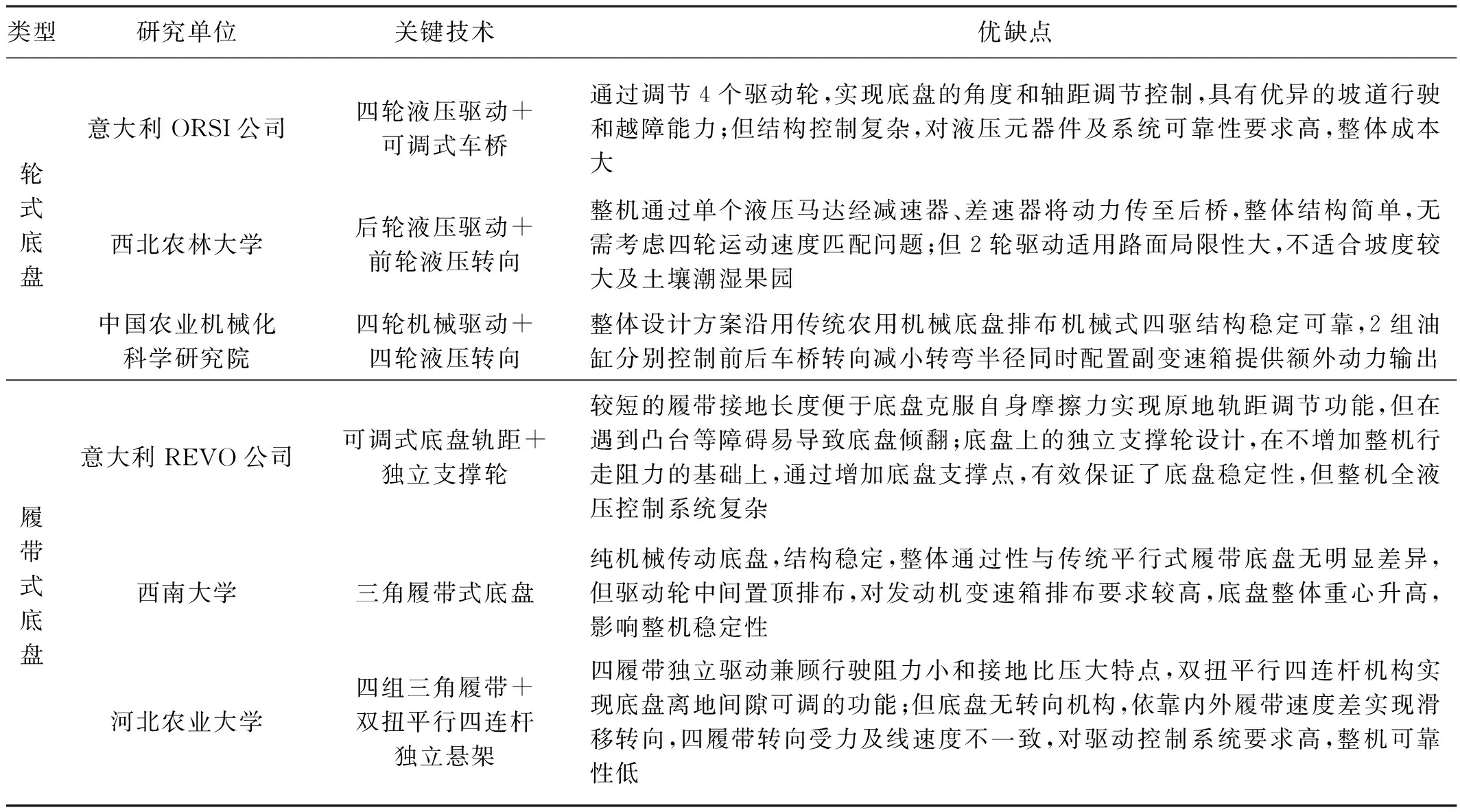

综上所述,不同底盘关键技术对比如表2所示。国外轮式底盘技术发展和使用较为成熟,以ORSI为代表的欧美企业其产品种类丰富,其质量经市场验证可靠性较好;国外履带式底盘则依靠其优异的配套液压产品和控制系统,实现各种复杂功能,其技术先进,价格昂贵。国内企业也紧跟国外一流企业步伐,例如河北某公司等沿用仿制消化吸收再创新的路线,成功国产化了3GP-155型自走式果园作业平台。在履带底盘研究方向,我国科研人员重点对底盘机械结构进行了改进与试制,对履带式功能扩展与液压集成技术研究较少,与国外同类产品还存在较大差距。

表2 不同底盘关键技术对比Tab. 2 Comparison of the critical technology of chassis

2.2 升降机构

升降机构主要分为剪叉式、曲臂式、直臂式和链条式等型式,果园作业平台中使用较多的为剪叉式和曲臂式结构两种;剪叉式结构具有结构简单、稳定性高和承载能力强等优点;曲臂式结构具有结构紧凑、转向灵活等优点,但其对控制稳定性要求较高。

意大利开发的ZIP 25系列果园作业平台(图5(a))采用一级剪叉式结构,最大举升载荷为900 kg,搭配的二级伸缩油缸在保证举升高度前提下,有效减少了底盘占用空间,结构更加紧凑。韩国的Jang[20]设计了一种“之”型升降结构(图5(b)),通过两组油缸分别控制两组升降臂实现平台的升降功能,实现最大提升高度为2 500 mm;其由剪叉式结构变形发展而来,但升降臂为不对称设计,易导致整体受力不均衡,同时此结构导致作业平台角度在升降过程始终处于变化状态,增加了控制难度。

高杨等设计了由伺服电机驱动的多级剪叉机构,其采用丝杠传动控制升降机构,有效减少了升降机构的位置误差。江世界等设计了果园用多级剪叉式单人操控升降管理机(图5(c))并进行了试验,结果表明其最大升高高度可达3.5 m。

买合木江·巴吐尔等[21]开发了曲臂式果园作业平台,其最大提升高度达5 m;席远军等[22]针对5 m以上高度果树采摘困难的问题,设计了由两组四连杆机构铰接组成的曲臂式水果采摘作业平台(图5(d)),其最大作业高度可达到12 m。

(a) 一级剪叉式

剪叉式结构直上直下的运动轨迹决定其作业半径为圆柱形,作业平台需配备平台扩展功能用于增加人员作业半径;一级剪叉结构举升高度通常为≤2.5 m,2.5~5 m举升高度需求可采用多级剪叉结构,但随着级数变多,其举升稳定性会变差。曲臂式结构运动轨迹为半球形,作业半径可随曲臂角度而改变,但需要配备两路以上液压油缸,在相同油缸行程条件下举升高度更高;曲臂式结构举升高度通常超过5 m,其作业平台往往是面积较小的单人作业平台,更适宜深入柑橘等树冠较大的果树品种作业。

2.3 调平机构与控制系统

调平系统旨在调节工作部件的角度,确保工作面处于相对水平状态,其主要包含调平机构、执行部件和控制部件,自动调平还需平台状态检测传感器。调平技术在军事和工程机械领域使用较为广泛,随着技术发展,农业机械领域也逐渐引入该技术用于改善作业质量,例如山地拖拉机和激光平地机等。

国外调平技术研究较早,其针对不同硬件开发出了适用各种场景的调平控制系统。瑞典某集团将超声波传感器应用到调平系统中用于控制沥青摊铺机作业平整度。华盛顿州立大学为除草机器人设计了带有IMU的控制器模块,通过传感器获得机器人的姿态信息,并经计算后输出长度变化量实现自动调平。美国某公司在坡地电液式联合收割机车身调平系统基础上,研发了全自动式车身调平联合收割机。YI提出了一种激光调平平台,通过激光测量技术获得了更高的平台调平精度。不同于其他作业部件,果园作业平台调平功能直接影响人员所处环境,对提高操控性和人身安全性具有重要意义。

王小龙、刘大为等[23-24]设计了一种“方向+角度”的调平机构,可在0~15°范围内进行调平工作,但其必须先进行横轴方向回转调节,随后进行纵轴方向角度调节的两次先后调平顺序,调平过程繁琐、无法适应动态工作场景。杨传龙等设计的多功能全液压果园作业平台,采用左右调平底盘与前后车桥同心铰接结构,试验结果表明前后调平最大调平误差为0.5°,左右调平最大调平误差为1.5°。分析其调平精度差异较大原因可知,相同油缸伸缩量条件下,油缸位置离旋转中心越远,其调节精度越高,为调平机构优化设计提供了借鉴。Fan等[25]以悬臂梁为基础,在悬挂式作业平台上设计了一种静液压三角调平结构,试验结果表明其最大载荷可达150 kg,提升过程中的调平误差不超过2°。

刘凯等[26-27]设计了基于双STC89C52单片机的调平系统,设计精度满足2°,横向、纵向极限角调平时间小于20 s。于泳超等[28]分析了增量式PID控制系统在不同干扰下的调平性能;房怀英等[29]以4点支撑的调平系统为基础,对比了PID和模糊PID控制方法对调平精度和调平时间的影响,试验结果表明模糊PID控制能显著缩短调平时间;王冰[30]采用了神经网络对调平系统进行控制,并采用改进PSO算法优化PID神经网络权值,仿真结果表明PID神经网络控制较经典PID控制有较强的解耦能力,且调平速度有较大幅度提升。杨径等采用了角度误差控制调平法,通过检测纵倾角和侧倾角,计算调平油缸所需行程目标值,虚拟样机试验表明调平误差最大不超过0.5°。

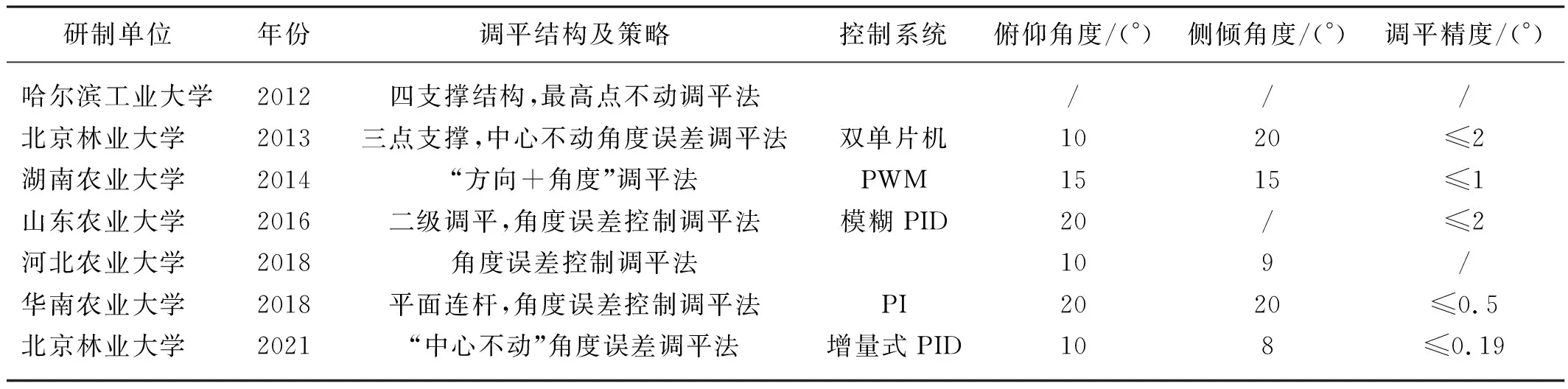

综上所述,不同调平结构对比如表3所示。国内果园作业平台的调平机构以电液控制为主,因角度误差调平策略控制简单,使用最为广泛。而控制系统以经典PID算法为核心,结合模糊神经网络控制、神经网络控制等方法,使调节响应速度和精度更高。

表3 不同调平结构效果对比Tab. 3 Comparison of the effects of different leveling structures

2.4 安全性研究

果园作业平台安全性研究主要集中在两个方面,一是整机重心较高,导致易在平整但角度较大路面发生翻车事故;二是果园作业环境相对复杂,道路崎岖,造成车辆本身角度变化剧烈引起的倾翻事故。

Schofield等[31]针对高重心车辆提出了一种基于侧倾角的防侧翻车策略,同时限制横摆角速度和横摇角,并通过控制器分配制动力防止车辆翻滚。Wang等[32]建立了具有横向载荷转移的7自由度车辆动态模型,提出了基于车辆姿态参数实时调整的车辆运动稳定性控制方法,并依托车辆比例模型进行运动稳定性控制试验,研究结果表明车辆倾斜角度和角速度变化对车辆运动稳定性有较大影响,根据上述参数对车辆速度进行控制,可以保持车辆的稳定性,防止在运动过程中倾覆。

刘奎等[33]对三轮自走式升降平台进行了安全性分析,建立了作业过程中三个轮胎受力的数学模型,得出了作业平台在升降工作时整机不倾覆的结论,但其研究仅局限较为平坦的路面和机具静止的条件下,不适用于坡道与动态过程。朱余清等[34]以提高整车抗侧翻的性能为设计目标,优化了整车总体布置,并根据履带式运输车的质心高度,分析了样机在各状态下的纵向极限坡度角。

赵鹏等[35]将最大侧倾稳定角和横向载荷转移率(LTR)作为调平作业平台倾翻稳定性评价指标,研究结果表明作业平台调平后最大侧倾稳定角度值提高、LTR值降低,有效提高了作业平台抗倾覆性和作业稳定性。王永振等[36]以倾翻预警时间和横向载荷转移率为倾翻指标,设计了防倾翻控制系统,采取主动制动和制动转向两种方式避免车辆倾翻,但可靠性有待进一步验证。张昊等[37]以加速度、坡度为参数,采用“稳定系数法”建立了防侧翻预警系统,有效提高了作业人员和装备的安全系数。张攀等[38]分析了不同工况下高空作业平台中剪叉式举升机构所受载荷,并建立了剪叉式举升机构作业平台刚柔耦合模型。仿真结果表明,坠落冲击力和周期作用力对剪叉式举升机构振动影响较大,对果园作业平台安全作业提供了重要参考价值。

综上所述,目前主要通过以下5种指标反映车辆倾翻稳定性,如表4所示。

表4 常用车辆稳定性评价指标Tab. 4 Common vehicle stability evaluation indicators

3 存在问题

随着传统果园改造的不断推进及果园专用机械新产品补贴范围和力度逐步加大,果园作业平台的市场及需求也越来越大。果园作业平台作为配合人工及其他工作部件作业的重要辅助机械,虽然在实际生产中发挥了积极作用,但仍存在较多不足。

3.1 专用底盘缺乏

国内果园作业平台在传统农用运输机具底盘基础上发展而来,四驱四转向轮式底盘由于机械式传动底盘结构限制,导致作业平台不可避免出现类似卡车的车头结构,而小型履带式底盘还存在整体接地长度短,导致其前后稳定性反而不如侧向稳定性的问题。果园作业平台对平台初始高度和整机重心分布有着严格的要求,现有底盘结构不适应作业平台需求,应重视开发适用于高重心场景的专用果园作业平台底盘,满足底盘高度低、重心分布均匀的特殊要求。

3.2 关键部件性能差距大

国内作业平台与国外同类产品差距主要在于液压机构与控制等关键技术。国内已有机具在平台静态调平性能方面与国外差距较小,调节精度可达1°以内,但动态调平性能与国外同类机型差距较大。液压泵、变量控制阀等零部件产品精度和质量不能满足调平精度和响应时间需求,在动态性能调控控制方面,控制算法策略与调平速度、作业行走速度等匹配问题也是设计难点。

3.3 整机辅助配套装备不完善

平台扩展性小,“一机多用”配套设备不完善。现有果园作业平台主要以载人作业为主,使用工具主要包含手持式梳花机、气动修剪机、电动套袋机等,所用小型工具与果园作业平台相互独立,无依附关系,但其仅依靠自身动力无法满足长时间作业需求,应根据作业机具动力需求提供气、电及液压动力输出端口。水果收获环节已有的果实输送与收集装箱设备则无法与之安装匹配,同时也无法实现平台果箱装卸货功能,应预留提供扩展安装接口及装卸轨道。

3.4 宜机化改造需求和困难大

我国丘陵地区果园面积占比大,具备手动或自动调平功能的果园作业平台最大调节角度多在20°以内,可满足平地及小坡度丘陵地区使用需求。而坡度在20°以上的丘陵地区无相匹配机型可用,过大的调节角度给机具设计造成更大的困难和挑战,同时也无法保证整机安全性,亟需对大坡度丘陵山地果园宜机化改造,可参考传统粮食种植中“陡坡+梯田”种植模式,为机具进入行间作业提供便利条件,这为丘陵山地宜机化改造提出巨大挑战。

4 展望

4.1 加强底盘研发

在目前农机农艺融合还不够完善的情况下,可借鉴国外技术,加强专用底盘技术和产品研发,发展轮距/轨距可调式底盘结构,拓宽使用场景,为农机适应农艺要求提供了新思路。通过引入虚拟样机等技术,快速实现果园作业平台专用底盘产品系列化、多样化。

4.2 创新电动作业平台种类开发

新能源作为我国重点突破与发展方向之一,农业机械也逐步引入新能源技术,结合果园作业平台工作速度平缓、整机输出功率平稳、极限输出功率时间短的工作模式,可在电动履带式底盘研究基础上,开展电动轮式底盘以及电动升降、电动调平等技术研究与开发,充分发挥新能源无尾气和噪音污染的优势。

4.3 不断优化调平控制能力

随着机—电—液的不断融合发展,高精度的传感器以及控制更精准的液压调节阀等液压元器件应用越来越广泛,结合进一步优化的神经网络等智能调平控制算法,使得整体调平性能更加完善,确保用户获得更好的安全保障和操控体验。

4.4 提高整机智能化水平

复杂的田间作业环境十分依赖人工判断与干预,作为载人辅助作业机具,应当将安全性放在首要位置。随着智能感知及智能导航技术的发展,智能化辅助安全技术也逐步应用到农业机械上,引入路径规划、自主导航、智能避障、主动调平等智能化技术提升机具操控性与安全性。

5 结语

在我国现代化果园面积逐步扩大、用工成本也逐渐增大的背景下,如何提高综合机械化率成为影响果业可持续发展的重点因素之一,果园作业平台作为有效提高田间管理生产效率的重要手段和工具,其发展具有重要意义。目前我国的果园作业平台研究已有一定基础,未来作业平台仍以自走式结构为主。针对现有机型无专用底盘、关键部件性能差距大、扩展性不足、安全性差的问题,提出应以保证作业人员安全为首要前提,着力完善和提高机器底盘与调平技术研究,引导整机向智能化程度高、适应性强、扩展性丰富方向发展的建议。