CRH2A型动车组齿轮箱润滑油发黑的原因分析与改进措施

2021-07-15陈国防

陈国防

(中国铁路武汉局集团有限公司 湖北 武汉 430071)

动车组齿轮箱为牵引驱动系统关键零部件,主要作用是将电机扭矩放大,并传输给车轴进而带动车轮转动,齿轮箱的质量直接关系到动车组的正常安全运营。齿轮和各轴承的润滑均使用相同的润滑油,采取大齿轮旋转带动的飞溅润滑方式进行润滑,齿轮箱润滑油的状态变化与各种参数的影响得到了广泛的关注与研究,如潘元青等[1]对高速铁路机车润滑油要求进行了研究,李光裕等[2]分析了高铁齿轮箱润滑失效模式及判定方法。润滑油发黑一般为运行过程中粉尘等杂质进入润滑油后产生,发黑的润滑油中所含有的粉尘,会加重齿轮和轴承的磨损,对动车组的可靠性产生影响。发现齿轮箱润滑油发黑严重的现象,需要及时更换润滑油,增加了工作量和成本。采取有效的措施,防止或减少润滑油发黑现象的发生,对保障动车安全运营、降低成本、提高效率具有积极的意义。

1 润滑油发黑外部表象与运行环境

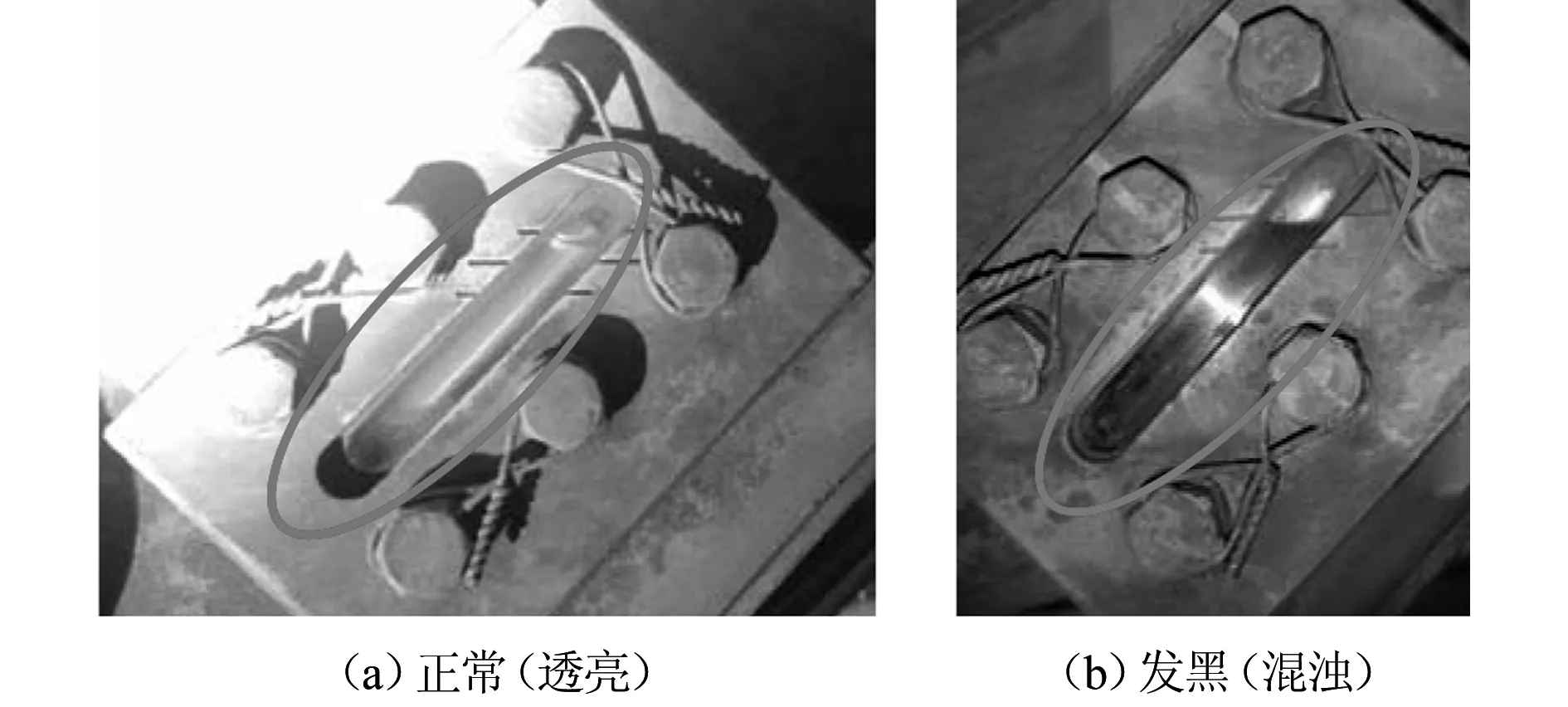

在CRH2A型动车组运用中,发现有齿轮箱润滑油发黑的现象(见图1)。对发生润滑油发黑现象的动车组运用季节、天气及配属路局进行调查,通过调查统计发现,润滑油发黑现象主要发生在冬季和春季,沙尘较大的天气,北方路局比南方路局多。

图1 齿轮箱润滑油状态对比

1.1 原因分析

发现该问题后,对齿轮箱进行分解检查与分析。根据前期的经验,主要有以下几个可能的原因:齿轮箱接地碳刷磨耗粉从GM侧密封处进入齿轮箱内部;橡胶密封圈磨损进入齿轮箱内部;通气装置防尘能力下降,导致粉尘进入齿轮箱内部;粉尘从GM或GW侧密封圈进入齿轮箱内部;润滑油在运行过程中变质导致发黑等。下文从分解检查、润滑油及油泥等物成分检测、设计结构分析等三个方面分析润滑油发黑的原因,并提出改进建议。

1.1.1分解检查

分解润滑油发黑的齿轮箱,发现GW侧密封圈处油泥较多,齿轮、轴承表面状态整体良好,齿轮箱内未发现组装异物等(见图2),排除生产过程中进入异物而造成润滑油发黑的可能,外观检查可推断,沙尘有从GW侧进入齿轮箱的可能性。

图2 齿轮箱GW侧端盖分解检查状态

1.1.2润滑油与油泥等物成分分析

为了找寻润滑油发黑的原因,明确发黑润滑油是否变质以及润滑油中不溶物的成分及来源,进行了以下各项分析与对比。

(1)润滑油、密封圈、油泥粉尘等成分分析

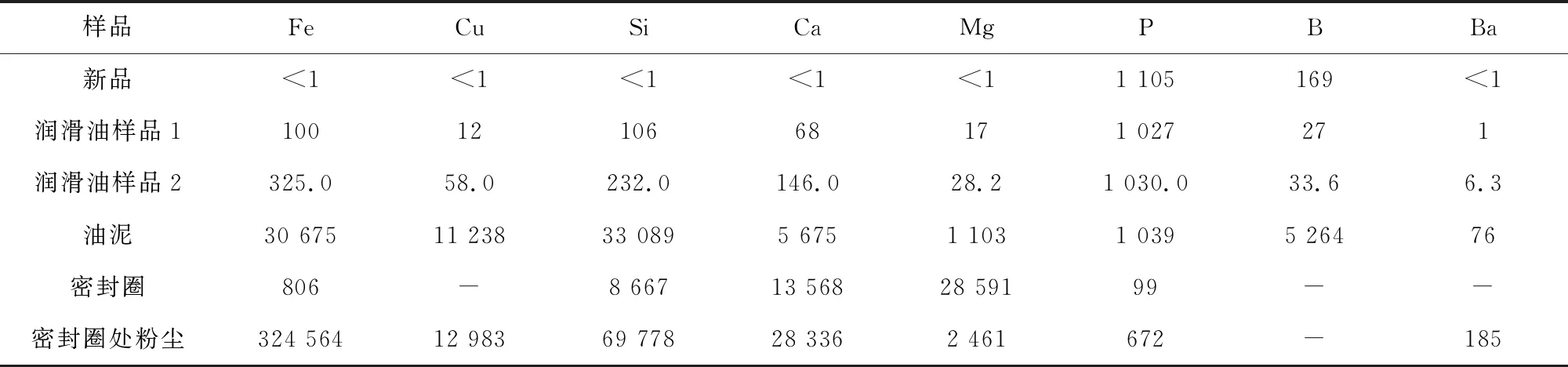

对新品润滑油、发黑润滑油、密封圈、油泥以及粉尘进行成分分析与对比,主要统计分析样品中的铁、铜、硅、钙、镁、硼、磷、钡等元素,如表1所示。

表1 元素测试结果 /ppm

通过对上述发黑润滑油样品的成分分析,发黑润滑油中的铁、硅、钙元素含量明显增加,硼元素有所降低。同时,在密封圈外部的粉尘中,检测到大量的铜和铁元素。

(2)新旧润滑油能谱分析

对新品润滑油和发黑润滑油进行红外光谱分析,未见有机污染与明显变质的情况,可排除润滑油受有机污染变质而发黑的可能。

(3)不溶物元素质量分数测定

选取样品,对提取出来的不溶物以及密封圈橡胶和碳粉进行电镜能谱分析,具体检测数据如表2所示。

表2 样品电镜能谱分析元素质量分数 /%

在样品检测中,发现有密封圈橡胶的特征元素F,但含量很低,三个样品的氧、铁、硅、碳成分较高。因接地碳刷为铜碳粉末合金,铜成分较高,碳粉的检测可得出其来自接地碳刷的可能性较小。

1.2 成分分析结论

通过对新品润滑油、发黑润滑油、密封圈外部粉尘、油泥等成分分析和新旧润滑油的能谱分析,可得出润滑油未受到有机污染和变质的结论;发黑润滑油中不溶物的Cu成分不高,接地碳刷中铜含量超过50%,如不溶物是来自接地碳刷,铜成分会较高,故判断润滑油未受到接地碳刷磨耗物的污染。润滑油发黑的不溶物,硅和钙成分较高,说明润滑油不溶物有来自外界的粉尘颗粒。不溶物中含有一定量的氟元素,表明少量的橡胶进入了润滑油中,但成分很低,故橡胶颗粒不是造成润滑油发黑的主要原因。发黑严重的润滑油不溶物中的铁成分较高,其来源为齿轮箱内部异常磨损所产生的磨屑。

2 设计结构分析

2.1 齿轮箱结构

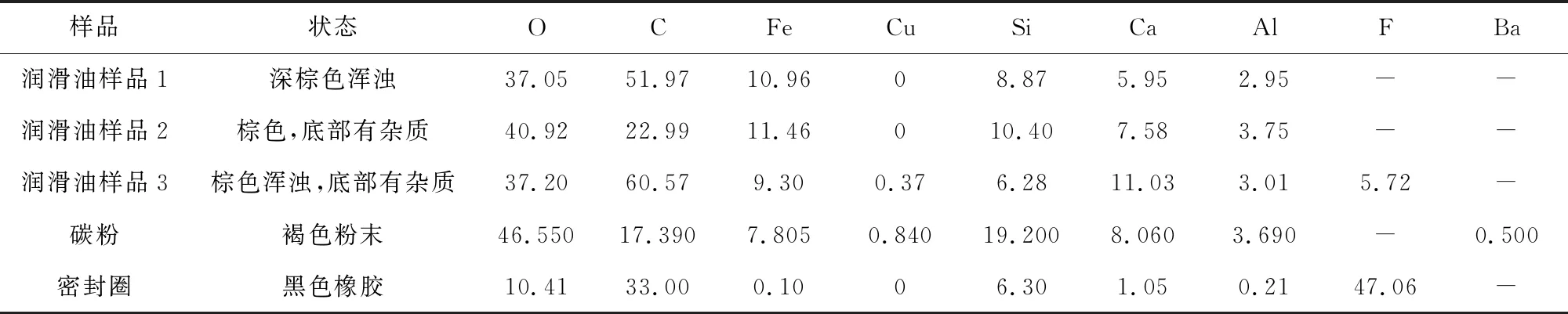

动车组齿轮箱采用铝合金一体式箱体、大小端圆锥滚子轴承、“迷宫+接触式”的组合密封结构等,同时配有通气装置,润滑方式采用润滑油飞溅式润滑,齿轮箱高速运转时,润滑油被急速搅拌,箱体内部形成油气混合状态,且压力随温度升高而逐渐增大,正常情况下,箱体内外压力通过通气装置保持平衡,如图3所示。

(a)外部结构(b)GW侧密封及雨水沙尘运行轨迹图3 齿轮箱结构

对结构进行分析,齿轮箱GW侧密封(与车轴卸荷槽)存在小凸悬结构,线路雨雪沙尘较大工况下,水或粉尘可能通过该处进入齿轮箱内部。

2.2 结构分析结论

齿轮箱临近车轮/制动盘,高速旋转时,制动盘相当于一个风箱,故此处沙尘较大;雨雪天气下,制动盘冰雪融水或车轮卷起泥水。综上,配合车轴的高速旋转,使得水或沙尘顺着车轴卸荷槽的圆弧在离心力作用下逐渐聚集在GW侧密封凸悬处(如无凸悬,则顺着密封盖表面流走),密封盖与车轴为一静一动配合,在车轴旋转作用下使得粉尘更易于顺着迷宫间隙进入密封圈,积聚到一定程度即通过回油孔进入齿轮箱内部。粉尘进入齿轮箱内,有加重齿轮箱磨损的可能,从而产品含铁成分高的不溶物。因此,粉尘通过密封圈进入齿轮箱润滑油中,是润滑油发黑的主要原因。

3 改善措施

3.1 措施的制定

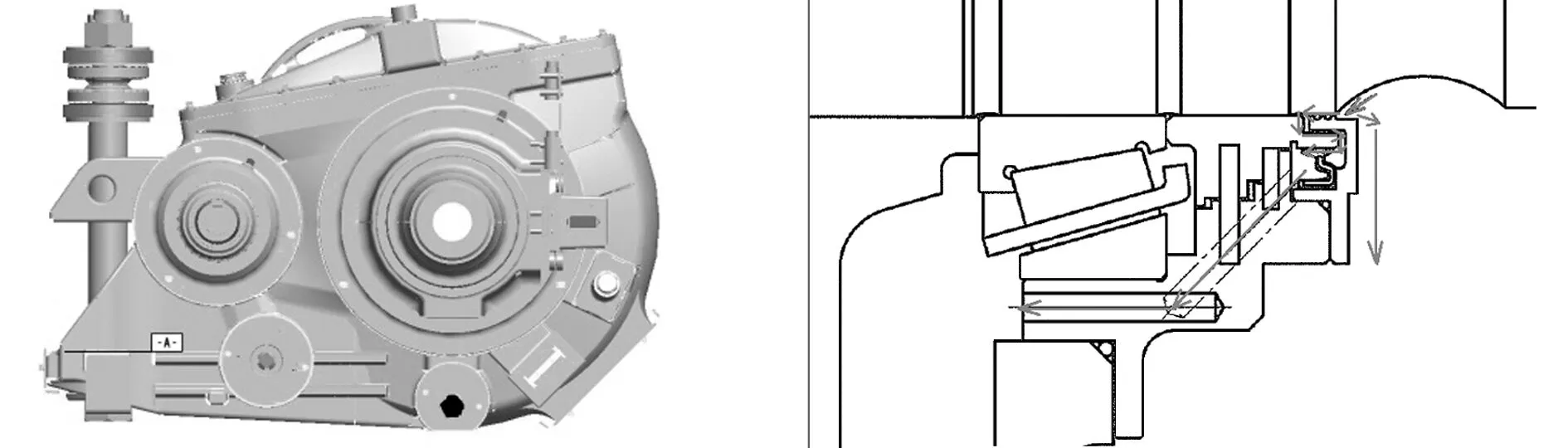

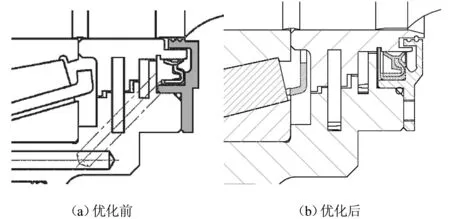

根据润滑油发黑的机理和结论,润滑油发黑主要为粉尘通过密封圈进入齿轮箱内部所造成,因此,对齿轮箱挡油环及端盖进行优化(见图4)。改善后的结构,既增加了密封性能,又改善了齿轮箱端盖的外部结构,有效减少了沙尘在此处的聚集。

图4 齿轮箱挡油环及端盖优化前后对比

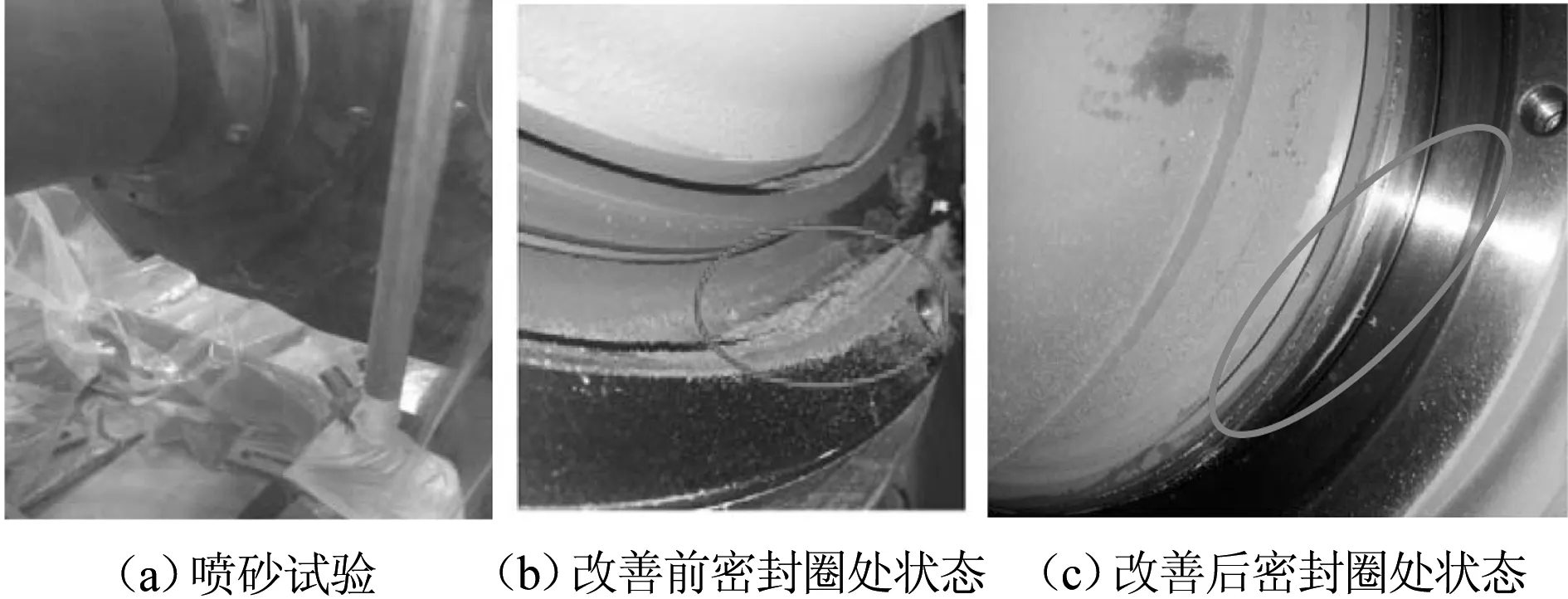

3.2 台架试验验证

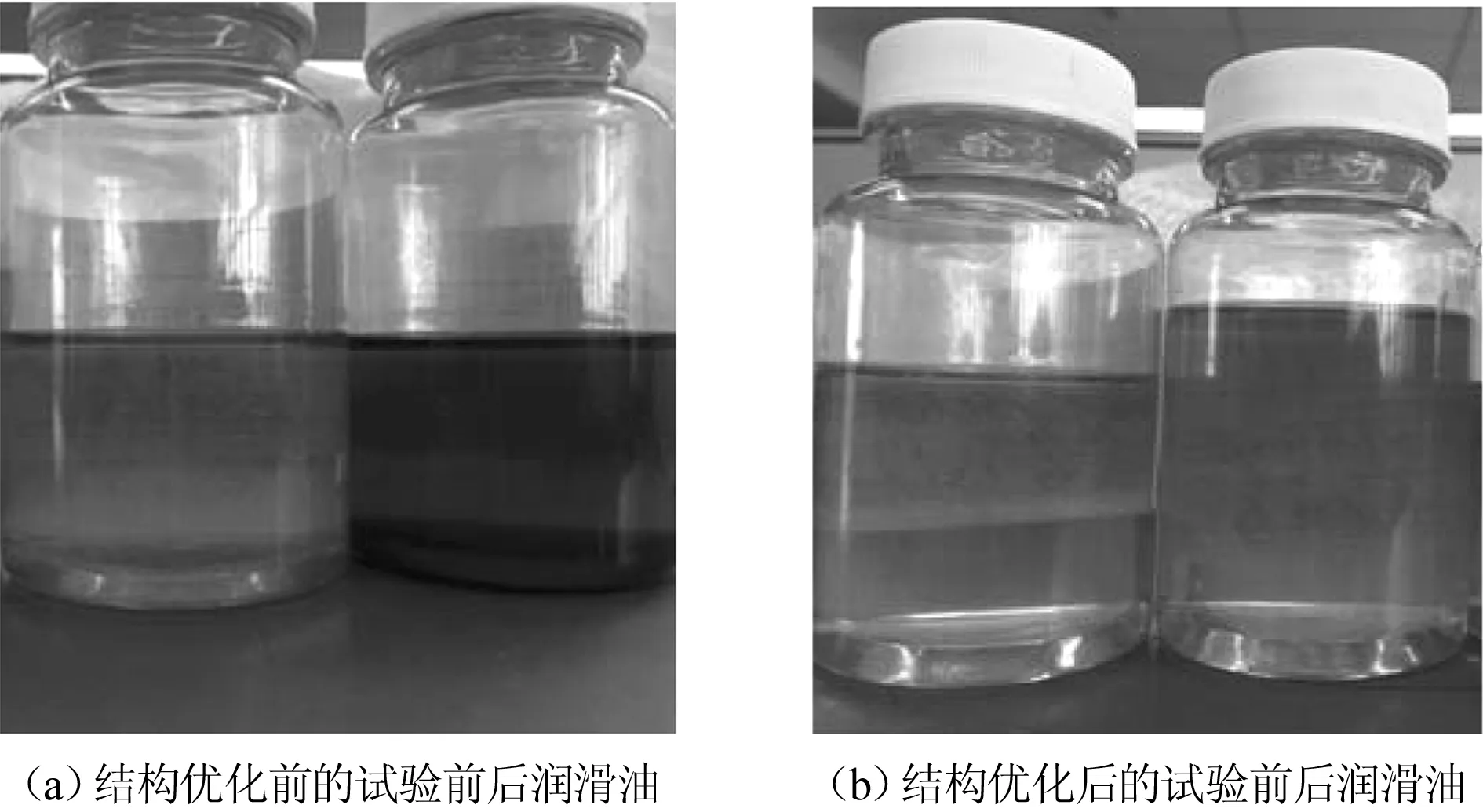

根据试验规程,模拟实际工况,对齿轮箱进行台架淋水喷砂对比试验,先正转后反转,各进行 5 次循环。每次试验前以最高转速运转齿轮箱至油温达到 65 ℃~70 ℃后取 50 mL的油样。每次正反转后各取 50 mL 的油样。喷砂试验在匀速运行的 3 min内喷砂,共 5 次,如图5所示。对试验完成后的润滑油进行对比分析,如图6所示。结果显示:优化后齿轮箱挡圈处粉尘聚集效果明显降低,润滑油发黑现象改善明显。

图5 台架试验

图6 润滑油试验前后对比

改善前的动车组齿轮箱喷砂完毕后,油样明显发黑,发黑油样中铁、硅元素显著增加,沙尘已通过 GW 侧密封结构进入润滑油中。GW 盖拆解结果显示,轴承座与 GW 盖内集聚了大量沙尘,故此结构防沙性能较差。改进后,动车组齿轮箱 GW 侧密封改进结构的防沙性能相比原结构有了明显提高,GW 侧进沙量明显减少,润滑油无发黑现象,润滑油成分检测结果正常。

4 结论

CRH2A型动车组齿轮箱润滑油发黑的主要原因为粉尘通过挡油环处进入齿轮箱内部所造成。因此,对挡油环及端盖进行优化,密封效果得到明显提升。台架试验中,优化后的结构对降低润滑油发黑的效果明显。对已经装车的齿轮箱,在四、五级修时进行改进后,此类质量问题发生概率明显下降,说明齿轮箱挡油环及端盖优化措施可有效降低齿轮箱润滑油发黑现象。