考虑乳化水质量分数影响的含蜡原油胶凝特征研究

2021-07-15乐昕朋林新宇李金玲王志华

乐昕朋,林新宇,李金玲,柏 晔,王志华,4

(1.中国石油大庆油田有限责任公司第四采油厂,黑龙江大庆163511;2.镇海国家石油储备基地有限责任公司,浙江宁波315207;3.东北石油大学石油工程学院,黑龙江大庆163318;4.大庆油田有限责任公司博士后科研工作站,黑龙江大庆163458)

含蜡原油作为一种多组分的烃类、非烃类复杂混合物,在其采输过程中,随着温度的降低,原油中的蜡晶会不断地析出,并相互交联形成具有一定强度的网络结构体,进而呈现所谓的胶凝现象[1-3]。与此同时,在水相存在带来不同程度的原油乳化环境下,水-含蜡原油混合体系仍具有胶凝特性,这种特性与体系所经历的热历史、剪切历史、体系含水率、析出蜡晶量以及原油中胶质、沥青质含量等众多因素密切相关[4-6]。与原油降温胶凝过程特性的表征相类似,除了借助于凝点、黏度等常规条件性指标外,胶凝温度和胶凝强度仍可作为特征参数来表征含蜡原油乳状液的胶凝过程,而界定这些参数则可以依据对乳状液体系在降温胶凝过程中的黏弹特征变化进行描述,如文献[7]实现了对转相点以上含水率含蜡原油油水两相胶凝特征参数的定量识别。本文针对油包水型(W/O)含蜡原油乳状液,考虑乳化水的影响,基于体系的流变特性表征系列实验,识别不同乳化环境下W/O型含蜡原油乳状液体系的胶凝温度界限,确定体系胶凝特征参数的变化规律,解释乳化水存在对含蜡原油降温胶凝过程的影响,为多相输送流动保障技术的开发与应用提供必要数据和依据。

1 降温胶凝特征表征实验

1.1 实验方法

胶凝温度是指原油中析出的蜡晶颗粒相互交联到一定程度而使原油从溶胶转变为凝胶体的临界温度条件[8]。已有研究对胶凝温度、胶凝强度以及黏弹性参数之间的关系形成了一定的共识,认为胶凝温度是原油的损耗模量等于储能模量时的温度[7,9-11]。据此,本文建立定量表征W/O型含蜡原油乳状液体系降温胶凝过程特性参数的方法为:随着温度下降,将体系黏度发生突变前后曲线斜率的交点所对应的温度,或者将储能模量(G')与损耗模量(G'')相等时的温度(黏弹性曲线首次交汇处所对应温度)作为乳状液胶凝过程开始发生的温度,即胶凝温度;随着温度的进一步下降,将黏度出现峰值所对应的温度,或者在黏弹特性曲线上弹性达到最大且趋于平衡时所对应的温度,作为W/O型含蜡原油乳状液体系胶凝过程发生温度区间的下限。当温度继续降低时,具有稳定结构的凝胶体形成,其对温度的依赖性不再明显,所以低于此下限温度后的胶凝行为对于含蜡原油多相体系储存、输送工艺的设计与优化既无较强的科学意义,也无工程价值。其中,定量反映体系胶凝过程开始发生的温度取两个特征温度中的较大值,胶凝过程发生温度区间的下限则取两个特征温度中的较小值;反映凝胶体内部结构稳定性以及抵抗剪切变形能力强弱的胶凝结构强度则可以借助储能模量平衡值进行识别。

1.2 实验条件

实验所用含蜡原油及污水介质均采自于大庆油田,依据《SY/T 0541ˉ2009原油凝点测定法》、《SY/T 0545ˉ2012原油析蜡热特性参数的测定差示扫描量热法》、《SY/T 0520ˉ2008原油黏度测定旋转黏度计平衡法》及《SY/T 5523ˉ2016油田水分析方法》等相关标准方法,首先分析了实验所用含蜡原油及污水的基础物性,分析结果见表1。

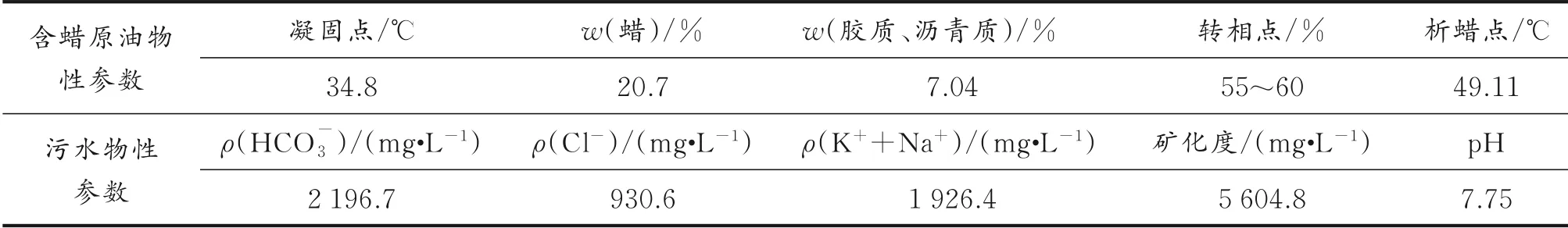

表1 含蜡原油及污水介质基础物性参数Table 1 Physical parameter s of waxy cr ude oil and pr oduced water

利用剪切分散乳化机进行不同乳化水质量分数W/O型含蜡原油乳状液体系制备,温度选择为50℃,含蜡原油及污水介质以体积比加入,其中乳化剪切转速为6 000 r/min,乳化剪切时间为2 min[12]。考虑实验含蜡原油中蜡晶的析出量、聚集程度及其结构行为受温度影响较大,W/O型含蜡原油乳状液体系的实验扫描温度条件上限应设置在原油析蜡点温度以上,即设置温度为50~8℃,并结合油田集输实际工况,选择0.25℃/min和0.75℃/min两种温降速率[7]。

实验测试系统采用应力控制流变仪,并基于其同轴圆筒测试单元进行W/O型含蜡原油乳状液体系流变特性的测定。其中,W/O型含蜡原油乳状液体系黏温特性实验设置恒剪切速率为7.34 sˉ1;小振幅振荡剪切模式黏弹特性实验设置应力幅值为0.125 Pa、振荡角频率为6.283 rad/s。

1.3 实验方案

分别开展不同乳化水环境下W/O型含蜡原油乳状液体系的黏温特性测定和黏弹特性测定,其中,在黏弹特性测定中,首先在含蜡原油的凝固点温度附近(35℃)以6.283 rad/s的振荡角频率分别进行应变扫描,判断相对应的线性黏弹区,进一步确定幅值选取的合理性[13]。具体包括含蜡原油空白样和乳化水质量分数10%、20%、30%、40%、55%乳状液体系6个方案。

2 小幅降温胶凝特征

以小幅温降速率0.25℃/min对不同W/O型含蜡原油乳状液体系进行动态降温扫描,进而获得此条件下体系降温胶凝过程的黏弹性参数随温度变化关系。

2.1 含蜡原油空白样

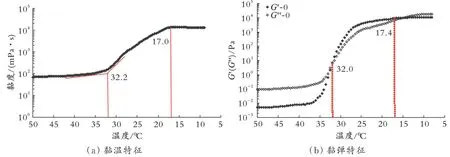

含蜡原油空白样的测定结果如图1所示。从黏度特征(见图1(a))可知,在降温过程中,含蜡原油的黏度变化“拐点”(变化前后曲线斜率的交点)出现在32.2℃,趋于最大黏度值则出现在17.0℃,随着温度的进一步降低,含蜡原油的黏度受温度影响程度减弱,这表明原油形成了稳定的胶凝结构。

从黏弹性特征(见图1(b))可知,随着温度的降低,蜡晶不断地从原油中析出、聚集,并与原油中胶质、沥青质等相互作用、交联,形成空间网状结构,同时将液态原油包裹在其中,从而使含蜡原油表现出一定的黏弹性[14]。在温度高于胶凝温度时,损耗模量G''的值远大于储能模量G',直至温度32.0℃时发生交汇,但相对来说,在这一温度区间内蜡晶的析出量、聚集量较小,形成的空间结构交联程度不高,所以在该温度范围含蜡原油的黏度变化并不明显(见图1(a))。随着温度继续降低至胶凝温度以下,蜡晶颗粒开始大量析出、聚集,其与胶质、沥青质的相互作用使得含蜡原油的流变结构特征显著改变(见图1(b)),储能模量急剧上升,含蜡原油的弹性急剧增强,这表明原油胶凝过程的开始,并且由于蜡晶空间网状结构的不断稳定,限制了液态油的流动性,原油的黏度也较快增加;当温度降低至17.4℃左右,G'达到最大且趋于平衡,揭示出弹性达到最大,胶凝结构趋于稳定,胶凝强度接近平衡值,对温度依赖性减弱,原油的弹性固体特征充分再现。

图1 小幅降温时含蜡原油空白样黏弹性参数随温度的变化Fig.1 Viscoelastic parameters as a function of temperature for waxy crude oil with slight cooling

2.2 乳化水质量分数10%的乳状液体系

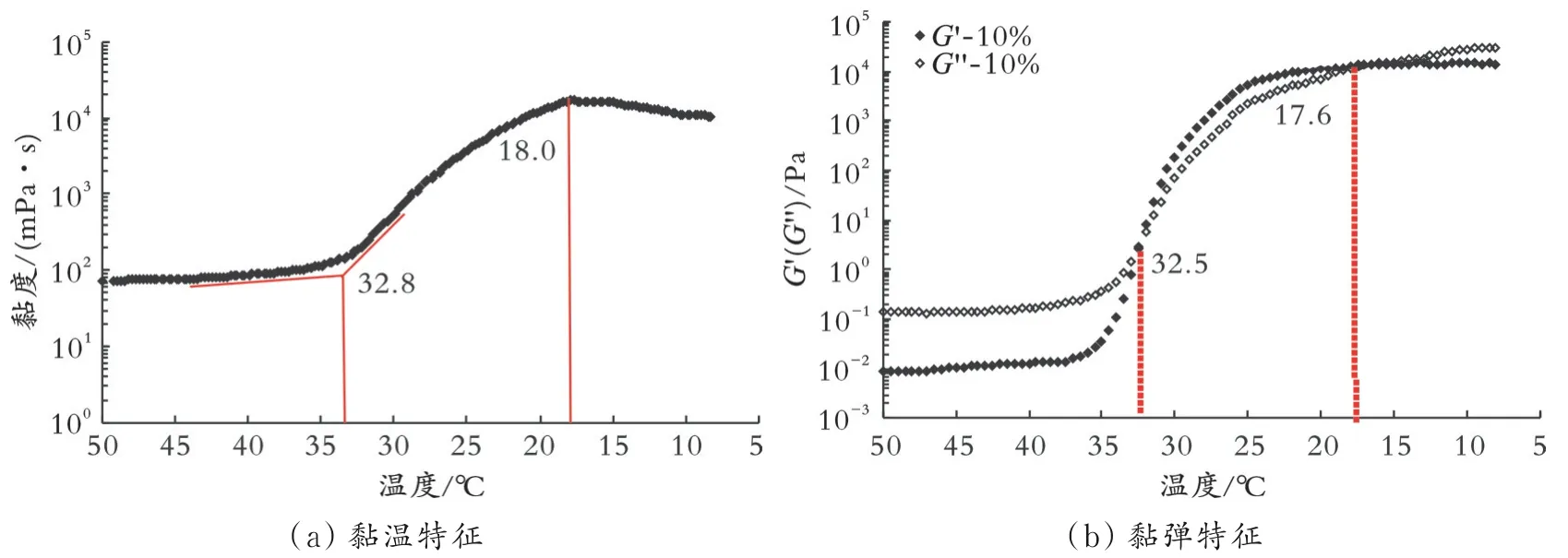

对于乳化水质量分数为10%的W/O乳状液体系测定结果如图2所示。

图2 小幅降温时乳化水质量分数10%体系黏弹性参数随温度的变化Fig.2 Viscoelastic par ameters as a function of temperatur e for 10%water fraction emulsion with slight cooling

由图2(a)可知,体系的黏度变化“拐点”出现在32.8℃,随着温度进一步降低,体系黏度急剧上升,直至18.0℃时黏度出现峰值,而后体系的黏度开始显现降低特征,分析认为,这是由于随着稳定胶凝结构的形成,油相已经完全失去流动性,使得分散水相占据为体系流变特征的主导,致使体系的黏度呈现降低特征。在黏弹特征上(见图2(b)),温降的开始阶段,G''和G'对温度没有明显的依赖性,但当温度降低至35℃附近后,G''和G'开始对温度有明显的依赖性,且G''的值远大于G',随着温度达到32.5℃,体系的结构开始发生转变,G'和G''随着温度的降低急剧上升,直至17.6℃弹性达到最大,体系形成稳定的胶凝结构。当然,由于获得黏温特征和黏弹特征的相应稳态剪切和振荡剪切测试模式的差异,凝胶体形成温度下限以后的黏温曲线变化特征与G''曲线变化特征并不完全一致。

2.3 乳化水质量分数20%的乳状液体系

对于乳化水质量分数为20%的W/O乳状液体系测定结果如图3所示,其黏度变化“拐点”出现在33.2℃,黏度峰值则出现在18.3℃(见图3(a)),而在黏弹特征上,体系所呈现的黏弹特性与10%含水率乳状液体系极为相似,一方面,温度高于胶凝温度时,G''和G'的值大小相差较大,另一方面,温度低于胶凝温度时,G'和G''随着温度的降低急剧上升,直至18.0℃时凝胶体形成,结构趋于稳定。

图3 小幅降温时乳化水质量分数20%体系黏弹性参数随温度的变化Fig.3 Viscoelastic parameters as a function of temperature for 20%water fraction emulsion with slight cooling

2.4 乳化水质量分数30%的乳状液体系

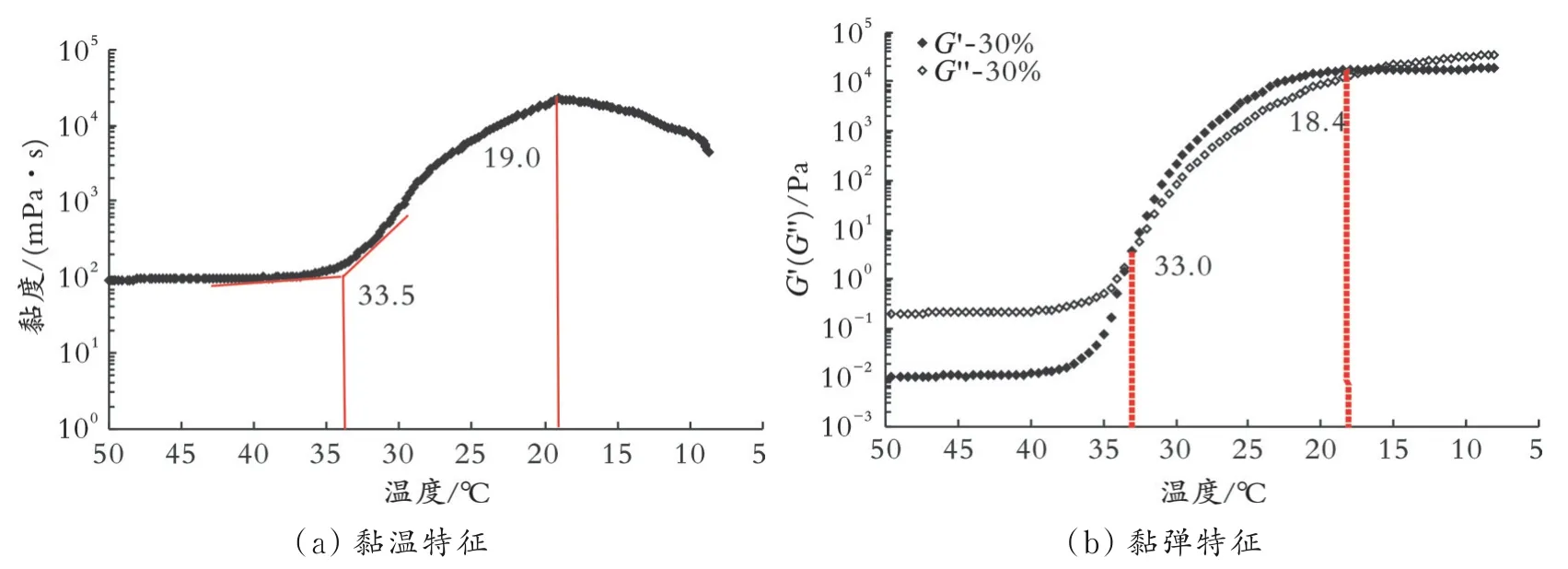

30%乳化水分数W/O乳状液体系测定结果如图4所示。随着乳化水质量分数进一步升高至30%时,体系中的乳化水含量上升,乳状液体系的黏度变化“拐点”升高到33.5℃,黏度峰值出现的温度为19.0℃,相较于含水率为20%的体系有显著的增加(见图4(a))。体系在33.0~18.4℃的温度逐渐形成凝胶体结构(见图4(b))。

图4 小幅降温时乳化水质量分数30%体系黏弹性参数随温度的变化Fig.4 Viscoelastic parameters as a function of temperature for 30%water fraction emulsion with slight cooling

2.5 乳化水质量分数40%的乳状液体系

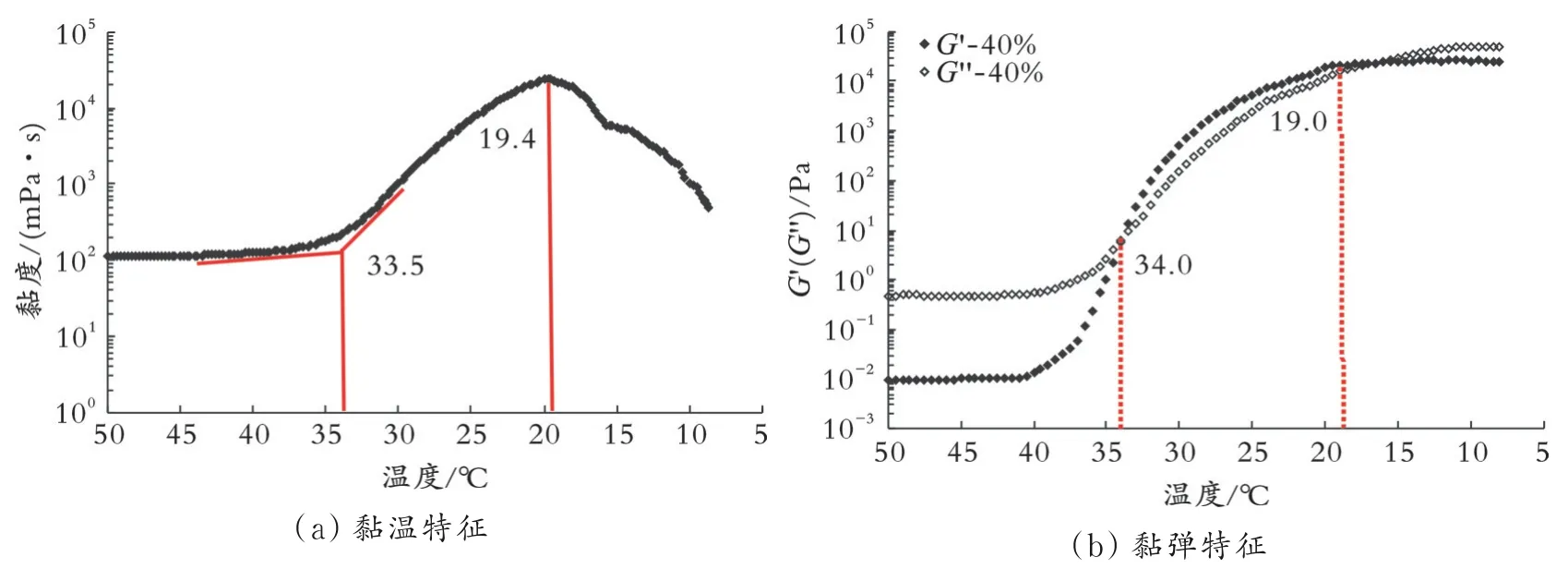

40%乳化水分数W/O乳状液体系测定结果如图5所示。黏度以及G',G''值较低含水体系有明显的增大,黏度变化“拐点”升高到33.5℃处,黏度峰值出现在19.4℃处(见图5(a)),19.0℃为体系凝胶体结构完全形成且相对稳定的温度。

图5 小幅降温时乳化水质量分数40%体系黏弹性参数随温度的变化Fig.5 Viscoelastic par ameters as a function of temperatur e for 40%water fraction emulsion with slight cooling

2.6 乳化水质量分数55%的乳状液体系

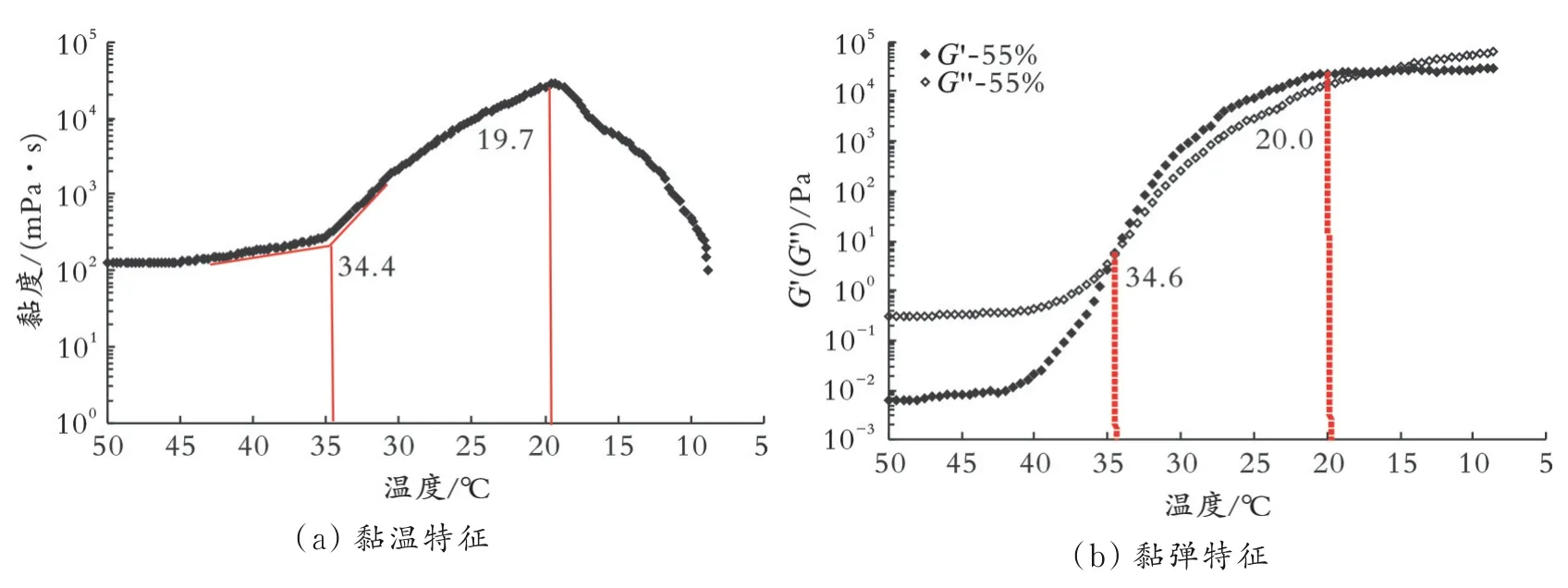

对于转相点附近的该乳化水质量分数为55%的体系测定结果如图6所示,其整体黏度相较于其它含水体系更大,黏度变化的“拐点”出现在34.4℃,黏度峰值出现在19.7℃(见图6(a)),之后,水相逐渐成为了流动体系的主导。而在黏弹特征上,由于在转相点附近乳化机制的复杂性,蜡晶颗粒之间及其与胶质、沥青质、机械杂质、水相等的相互作用变得更为剧烈,这使得乳状液体系在降温过程中形成的胶凝结构更加稳定,当温度降低至20.0℃时,储能模量达到最大,G'值达到了23 kPa,胶凝强度趋于平衡。

图6 小幅降温时乳化水质量分数55%体系黏弹性参数随温度的变化Fig.6 Viscoelastic parameters as a function of temperature for 55%water fraction emulsion with slight cooling

3 大幅降温胶凝特征

为了揭示温降速率对含蜡原油乳状液胶凝过程的影响,将温降速率增大3倍,以0.75℃/min对不同W/O型含蜡原油乳状液体系进行大幅动态降温扫描,进而获得此条件下体系降温胶凝过程的黏弹性参数随温度的变化关系。

3.1 含蜡原油空白样

含蜡原油空白样测定结果如图7所示。

图7 大幅降温时含蜡原油空白样黏弹性参数随温度的变化Fig.7 Viscoelastic parameters as a function of temperature for waxy crude oil with obvious cooling

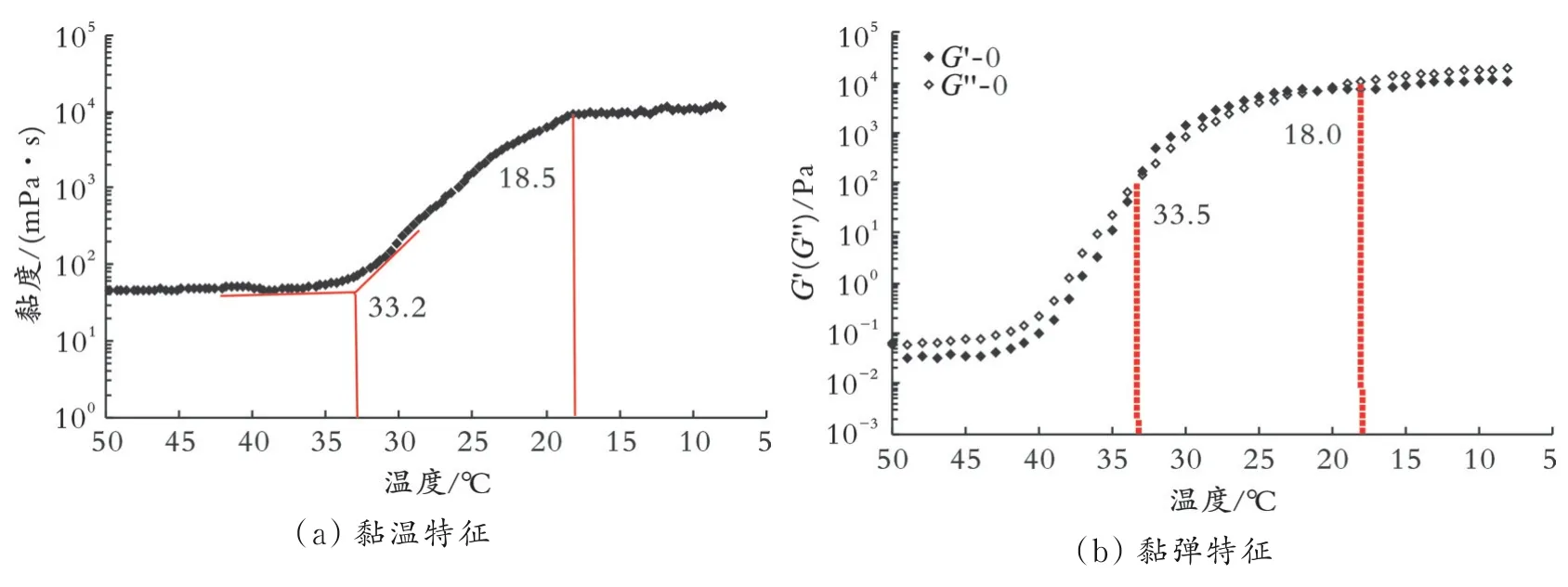

黏度变化“拐点”出现在33.2℃,黏度峰值出现在18.5℃(见图7(a))。在黏弹特征上,开始温降阶段,含蜡原油的G'、G''值相差并不悬殊,随着温度的降低,储能模量曲线和损耗模量曲线交汇于33.5℃,当温度低至18.0℃时,储能模量(G')逐渐趋于平稳,体系弹性达到最大(见图7(b))。流变曲线形态在特征温度前后变化与小幅降温条件时相同。

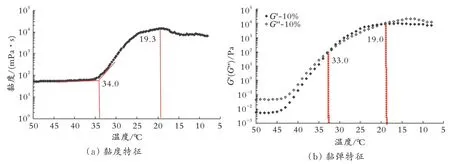

3.2 乳化水质量分数10%的乳状液体系

对于乳化水质量分数为10%的W/O乳状液体系,单独在黏度特征上,体系黏度在34.0℃时发生明显变化,而在19.3℃时,黏度达到最大值(见图8(a))。对于体系的黏弹特征,在33.0℃时G'和G''发生交汇,体系的流变行为发生改变,胶凝过程开始,直至温度降低到19℃时,凝胶体形成,且结构趋于稳定(见图8(b))。

图8 大幅降温时乳化水质量分数10%体系黏弹性参数随温度的变化Fig.8 Viscoelastic parameters as a function of temperature for 10%water fraction emulsion with obvious cooling

3.3 乳化水质量分数20%的乳状液体系

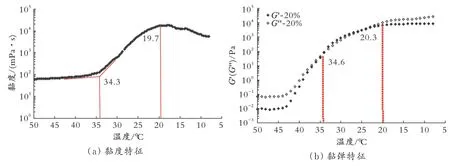

如图9所示,大幅降温条件下,对于乳化水质量分数为20%的W/O乳状液体系,在34.3℃时体系的黏度发生明显的变化,G'和G''的起始交汇点在34.6℃,温度降低至20.3℃,体系的胶凝结构趋于稳定,温度变化对其的影响减弱。

图9 大幅降温时乳化水质量分数20%体系黏弹性参数随温度的变化Fig.9 Viscoelastic parameters as a function of temper ature for 20%water fr action emulsion with obvious cooling

3.4 乳化水质量分数30%的乳状液体系

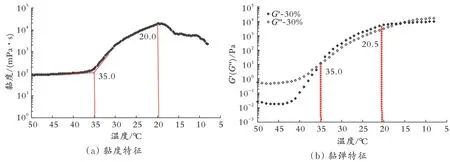

随着乳化水质量分数的升高,体系中的水相含量上升,乳状液体系的黏度变化“拐点”升高到35.0℃,黏度峰值出现在20.0℃(见图10(a))。在黏弹特征上,开始温降阶段G'和G''的值相差较大,随着温度低于35.0℃,G'高于G''大幅度上升,直至20.5℃时体系弹性达到最大(见图10(b))。

图10 大幅降温时乳化水质量分数30%体系黏弹性参数随温度的变化Fig.10 Viscoelastic parameters as a function of temperature for 30%water fraction emulsion with obvious cooling

3.5 乳化水质量分数40%的乳状液体系

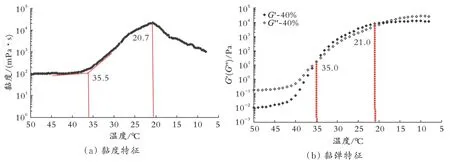

乳化水质量分数为40%W/O乳状液体系的黏度变化“拐点”出现的温度为35.5℃,黏度峰值出现的温度为20.7℃(见图11(a))。该W/O乳状液体系在35~21℃的温度区间内逐渐形成具有弹性固体特征的胶凝结构(见图11(b))。

图11 大幅降温时乳化水质量分数40%体系黏弹性参数随温度的变化Fig.11 Viscoelastic parameters as a function of temperature for 40%water fraction emulsion with obvious cooling

3.6 乳化水质量分数55%的乳状液体系

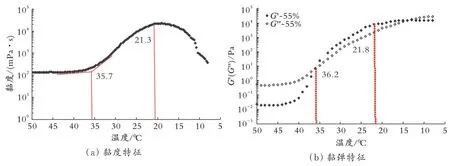

在转相点附近的乳化水质量分数,乳状液体系的黏度明显高于其它含水体系,其黏度变化“拐点”出现在35.7℃,黏度峰值出现在21.3℃(见图12(a))。而在黏弹特征上,由于在转相点处存在复杂的乳化机制,蜡晶颗粒之间及其与胶质、沥青质、机械杂质、水相等的相互作用相较于低含水体系时更为剧烈,这使得体系在降温过程中形成的胶凝结构更加稳定,当温度降低至21.8℃时,储能模量达到最大,G'值达到了14 k Pa,之后胶凝强度趋于平衡(见图12(b))。

图12 大幅降温时乳化水质量分数55%体系黏弹性参数随温度的变化Fig.12 Viscoelastic parameters as a function of temperature for 55%water fraction emulsion with obvious cooling

4 胶凝温度界限及胶凝强度

4.1 胶凝温度界限划分

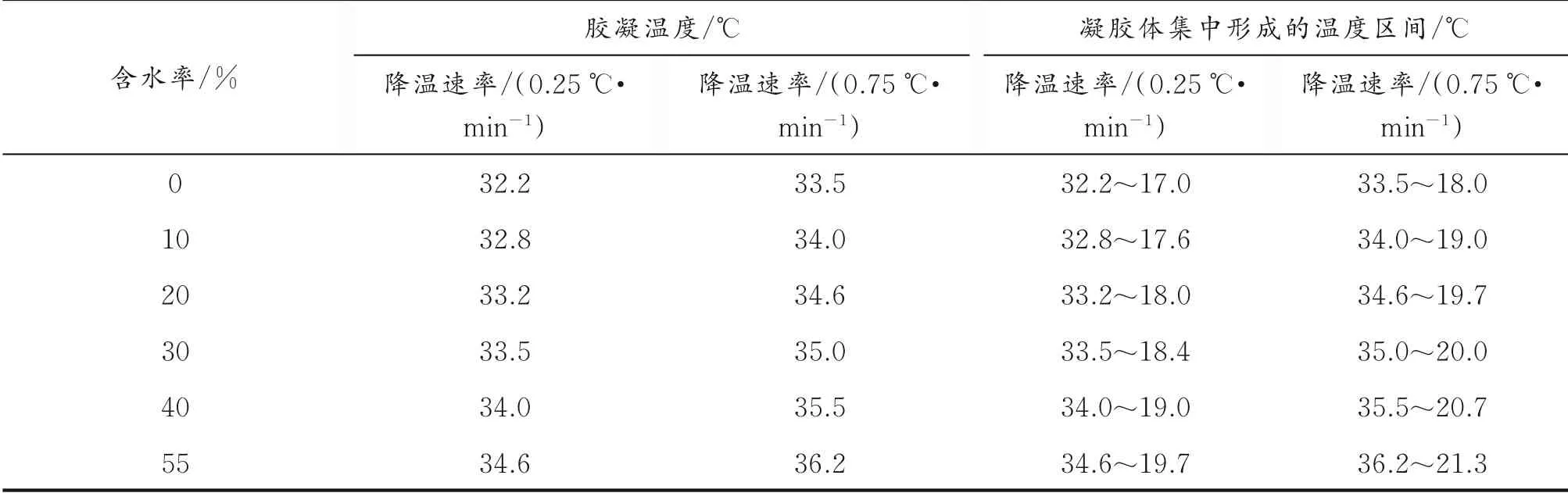

基于对不同降温幅度下W/O型含蜡原油乳状液胶凝特征的表征与分析,按照所建立实验方法划分确定所研究乳状液体系的胶凝温度界限,见表2。由表2可以看出,相同物性的原油,乳化水质量分数不同,所形成W/O型乳状液体系在降温过程中的胶凝特征温度也并不相同,随着乳化水质量分数的上升,W/O型乳状液体系的胶凝温度升高,凝胶体集中形成的温度下限也升高。在不同温降速率下呈现一致的规律,不过,随着降温速率的增大,任一乳状液体系的胶凝温度及凝胶体集中形成温度区间的上、下限均有一定程度的增大。

表2 W/O型含蜡原油乳状液体系胶凝温度界限Table 2 Gelling temperature limit of W/O waxy crude oil emulsions

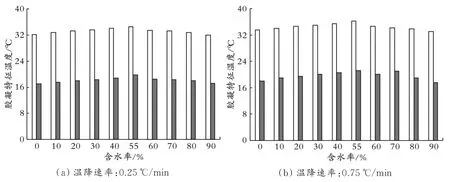

考虑前期对转相点以上含水率含蜡原油油水两相胶凝特征参数的定量识别[7],且本文研究的实验介质采自相同区块、物性相近,因此将二者获得的胶凝温度界限结果进行归纳分析,以揭示乳化机制对含蜡原油胶凝温度界限的影响规律,结果如图13所示。尽管相同物性的原油、含水率不同,降温过程中乳状液体系的胶凝特性并不相同,但以转相点附近为轴线,含蜡原油乳状液体系的胶凝温度及凝胶体集中形成温度区间的上、下限呈相反规律的变化。

图13 不同含蜡原油乳状液体系胶凝温度界限对比Fig.13 Comparison of gelling temperature limit for various waxy crude oil emulsions

在同一降温速率下,随着含水率的上升,含蜡原油乳状液体系的胶凝温度以及凝胶体集中形成温度区间的上、下限值呈现先升高后减小的趋势,在转相点附近,体系凝胶体集中形成温度区间的上、下限值达到最大。

小幅降温时,在低于转相点含水率,含蜡原油乳状液体系凝胶体形成温度区间从10%乳化水质量分数时的32.2~17.0℃升高到55%乳化水质量分数时的34.6~19.7℃,这主要是由于转相点前体系的乳化形式以油包水型(W/O)为主,在体系降温胶凝过程中,蜡晶从油相中析出过程的焓变等于体系熵变与温度的乘积,且蜡晶析出过程的焓变为定值。随着含水率的上升,乳化水滴的数量增加,乳化水滴之间的距离变小,范德华力增加,致使整个体系趋于稳定,体系的熵变减小,蜡晶颗粒更容易在较高温度下析出、聚集[15]。同时,由于乳化水滴之间的距离减小,蜡晶颗粒与水相、胶质、沥青质以及机械杂质等的相互作用加剧,体系在降温胶凝过程中更容易从溶胶状态转变为凝胶状态,直至形成稳定凝胶体。而在含水率高于转相点时,含蜡原油乳状液体系的乳化形式主要为水包油型(O/W),体系中水相对油相中析出蜡晶颗粒的迁移、聚集及其与油相中极性组分的相互作用产生影响,随着含水率的升高,乳化机制变化所带来的这种影响更加显著,致使含蜡原油乳状液体系在降温过程中不易形成稳定的凝胶体,体系凝胶体形成温度区间的上、下限值自然随之降低。

4.2 胶凝强度表征

对于单相含蜡原油而言,胶凝强度是表示其内部的蜡晶结构受到外力作用后的稳定性以及其抵抗剪切导致变形的能力,而对于W/O型含蜡原油乳状液体系,仍可以用胶凝强度来体现蜡晶与蜡晶之间,以及蜡晶与乳化水滴之间的相互作用和聚集程度。通过对比不同降温速率条件下反映W/O型含蜡原油乳状液体系胶凝强度的储能模量G',同时也引入前期已有对转相点以上含水率含蜡原油油水两相胶凝特征参数的定量识别结果[7],揭示乳化机制对含蜡原油胶凝结构强度的影响规律,结果见表3。

表3 不同含蜡原油乳状液体系降温胶凝过程中的储能模量(G')平衡值Table 3 Storage modulus(G')equilibrium value in cooling gelation process of various waxy crude oil emulsions

由表3可知,在同一降温速率条件下,随着乳化水质量分数的升高,W/O型含蜡原油乳状液体系的储能模量G'随之升高,反映出随着乳化机制的复杂化,体系的胶凝强度增大;而对于相同的含水体系,随着恒应力下的降温速率增大,体系的储能模量减小,胶凝强度减弱。这主要是由于在相同的温降区间内,随着降温速率的增大,使析出蜡晶与重质组分粒子、乳化水滴的聚集状态和相互作用发生促进和改变,同时体系形成胶凝结构平衡的时间缩短,导致凝胶体结构松散,胶凝强度大幅度降低。

另外,胶凝强度同样呈现出以转相点附近为轴线的相反变化规律特征,这归因于在转相点以上,乳化水质量分数增大使水相占据含蜡原油乳状液体系所形成凝胶体结构的主导,造成其整体结构强度的变弱。

5 结 论

基于流变测量方法识别了W/O型含蜡原油乳状液体系的胶凝温度界限及胶凝强度,并与含蜡原油空白样测定实验对比,通过体系黏弹性参数随温度的变化特征,展示了乳化水对含蜡原油胶凝过程特性的影响。

与已有相关文献的研究结果相对比发现,不同于转相点以上含水率含蜡原油油水两相胶凝特征参数的变化规律,随着W/O型含蜡原油乳状液体系中乳化水质量分数的上升,以一定速率降温过程中体系的胶凝特征温度升高,相应胶凝过程中形成凝胶体的结构强度增大;相同于含水率高于转相点含蜡原油油水两相胶凝特征参数变化规律的认识,在恒应力作用下,温降速率增大,任一乳化水质量分数W/O型含蜡原油乳状液体系的胶凝特征温度均呈升高特征,而体系的胶凝结构强度随温降速率的增大而逐渐减弱。