催化裂化装置加工常压渣油的长周期运行要点及对策

2021-07-14赵振华郭翠翠徐英志刘大阔范大申王振南

赵振华,郭翠翠,徐英志,刘大阔,范大申,王振南

(青岛惠城环保科技股份有限公司,山东 青岛 266500)

催化裂化是炼油行业十分重要的二次加工工艺,为燃料型炼油厂提供80%的汽油及30%的柴油产品[1],对于炼化一体化炼厂作为“桥梁装置”提供了超过40%的丙烯。催化裂化工艺原料来源较宽泛,但随着原油进口指标的开放及加氢预处理工艺的兴起,以常压渣油为原料的装置已经很少,河南某炼油厂催化装置因地域因素及效益情况考量,目前仍以常压渣油为催化装置主要原料。

催化裂化装置作为炼油板块效益最好的装置,运行周期的长短直接影响生产计划及经济效益。原料油性质对催化装置长周期运行具有重要影响。本文通过河南某炼油厂催化装置以常渣为原料投产以来的运行情况,考察催化裂化装置加工常压渣油的长周期运行要点及对策。

1 装置概况

1.1 装 置

河南某炼油厂的催化装置是上海河图设计院设计的两器同轴双提升管工艺,设计加工量1 Mt·a-1,2016年3月一次开车成功,后因市场变化将轻油提升管停用。原料来自一套3 Mt·a-1的常压装置的常压渣油。

1.2 原料油性质

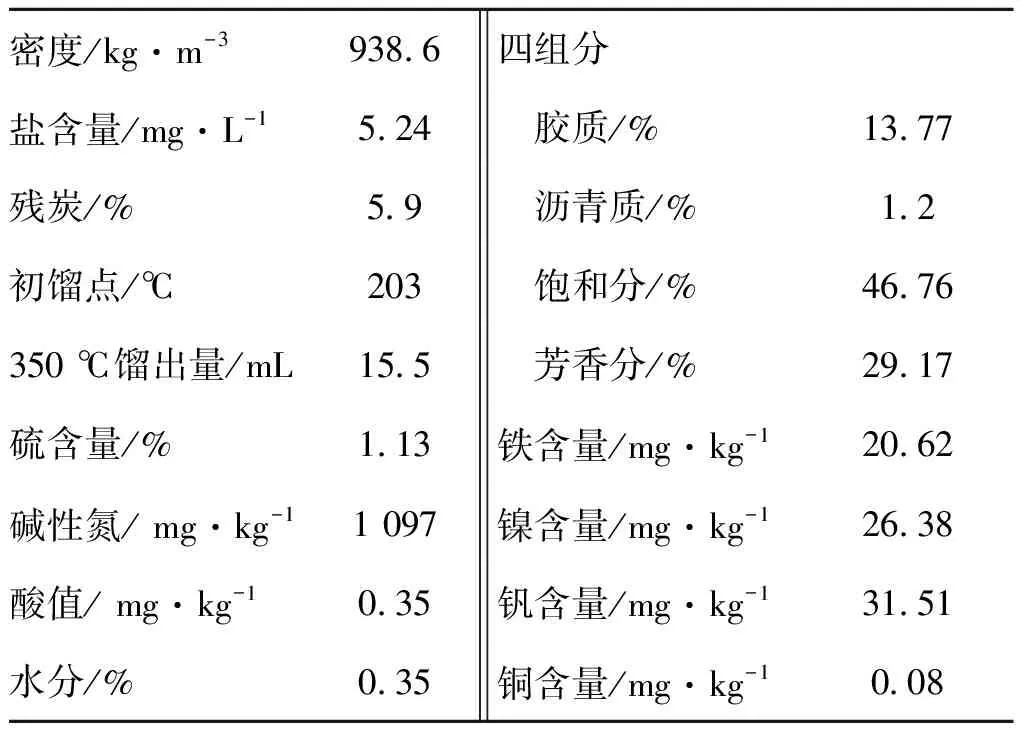

常压装置塔底渣油即催化原料油,其性质见表1。

表1 原料油性质Table 1 Properties of feedstock oil

由表1可以看出,原料中重油组分含量高,饱和分长期维持50%以下,裂解难度大;残碳与胶质含量高显示原料油易结焦;金属镍、钒和铁含量均超过20 mg·kg-1,同时碱性氮高于1 000 mg·kg-1,对催化剂性能造成不可逆的影响,严重时造成催化剂中毒;高硫、高盐会加速设备及管线腐蚀,加重后续产品精制与环保系统的调控压力[2]。

2 装置运行

2.1 反应系统

(1) 原料油雾化效果。鉴于原料油性质较重,经过操作摸索在原料预热温度220 ℃情况下,提升管原料油雾化蒸气使原料比例维持6%以上,目的是提高油剂接触效果,保证反应充分的前提下减少生焦。

(2) 维持较高的油剂接触温度。原料油喷嘴前温度控制在670 ℃以上,高油剂接触温度有利于重油气化及反应效果,可减少生焦。

(3) 沉降器结焦较重,停工清焦任务重,是制约长周期运行的重要节点。一方面焦子会干扰温度、压降等仪表工况,另一方面前期运行中出现过焦块脱落堵塞旋分料腿造成跑剂,焦块卡塞汽提段致下料不畅等事故。

2.2 再生系统

(1) 再生器烧焦负荷大。常渣作原料,其性质重且生焦量大,目前外取热产汽量已达高限,再生器床层温度690 ℃以上,这也是制约加工量进一步提高的因素。

(2) 再生器尾燃重。由于再生器烧焦负荷过大,在加、卸剂或床层流化有所波动时稀相经常发生尾燃超温,超温720 ℃以上一定时间易造成再生器旋分等内构件的蠕变及开焊,这也是影响长周期运行的重要隐患[3]。

(3) 烟机入口超温影响长周期运转。再生器烧焦温度高且时常尾燃的情况造成烟机入口温度维持690 ℃以上,长时间超温会造成烟机内构件材质疲劳及蠕变,同时超温也为结垢创造了条件,严重影响烟机运行周期。

2.3 油浆系统

原料油中的多环芳烃、金属及腐蚀性硫化物在油浆中形成聚集,因此油浆较劣质,油浆系统成为较容易出现问题的节点。

(1) 油浆系统易结焦,油浆换热设备易堵塞[4]。(2) 油浆腐蚀性强,油浆管线及法兰多处出现渗漏,油浆蒸气发生器易出现腐蚀内漏情况。(3) 油浆固含量高,分析数据高于10 g·L-1,但油浆灰分较正常,表明油浆中除去催化剂细粉等杂质外还有很大一部分胶质及沥青质粘附,加重了油浆的结焦与磨损能力[5]。

2.4 对催化剂影响

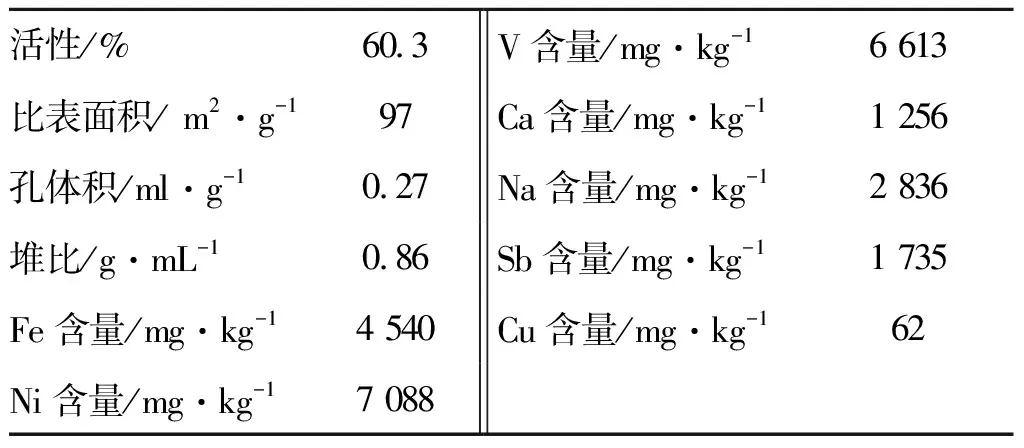

常压渣油金属元素含量高,碱性氮含量高,对催化剂性能破坏明显,该装置催化剂中毒时平衡剂性质如表2所示。由表2可见,平衡剂中Ni含量超过7 000 mg·kg-1,V含量超过6 600 mg·kg-1,同时平衡剂活性降至60.3%,对于重油催化裂化而言此平衡剂性质已达到中毒[6]。

表2 催化剂中毒时平衡剂性质Table 2 Properties of equilibrium catalyst when catalyst was poisoned

3 调整及对策

结合装置投产以来遇到的生产案例以及部分调整、优化措施,提出针对单炼常渣的催化装置延长运行周期的部分对策。

(1) 优化原油性质严控原油进厂质量监管。常压渣油直接进入催化装置,所以原油性质的好坏直接关系到催化装置生产状况的稳定与否。

(2) 优化常压装置电脱盐工艺[7]。为了降低原油高盐量对后续装置运行的影响,该厂常压装置建设有两套电脱盐,平时一开一备,原油盐含量超高时两套串联使用,提高脱盐率。

(3) 针对反应系统结焦问题,除提高雾化效果及油剂接触温度,还应在开工或进料前着重关注沉降器温度不低于460 ℃;设置切进料自保原料油比催化剂延迟(3~5)s,减少重油组分凝析,重油凝析是反应系统结焦初始阶段的“温床”[8]。

(4) 优化再生器流化状况。目前该装置轻油提升管系统停用,再生器床层流化偏流,烧焦不均匀的情况突出,因此主风分布管需要重新设计以优化床层流化均匀,减轻尾燃的发生。

(5) 定期进行平衡剂置换。针对催化剂中毒的情况,目前最有效且经济的方法是在系统平衡剂金属含量超标时,采用性质良好的外购平衡剂进行大量置换,可以迅速缓解催化剂中毒造成的影响,恢复产品分布。

(6) 油浆系统材质升级。油浆系统结焦及腐蚀,除调控反应深度保证一定油浆外甩,且维持油浆密度低于1 100 kg·m-3外,设备及管线材质升级是维持长周期的有效方法。

4 结 论

通过河南某炼油厂催化装置以常渣为原料投产以来的运行情况,总结常渣作为原料限制装置长周期运行的要点,提出了防结焦、降尾燃和保油浆系统等积极对策,有利于挖掘催化装置长周期运行的潜能,提高经济效益,经过生产验证,这些方法行之有效,为其他重油催化装置长周期运行提供参考。