Pt/介孔SiO2催化剂上烯丙基聚氧乙烯烷基醚的硅氢加成反应

2021-07-14刘其海谢婉婷贾振宇朱小花王荣辉

刘其海,谢婉婷,贾振宇*,朱小花,王荣辉

(1.仲恺农业工程学院 化学化工学院,广东 广州 510225;2.湛江博泰生物化工科技实业有限公司,广东 湛江 524051; 3.广东维芊科技有限公司,广东 佛山 528216)

硅-氢加成是构筑新型特殊功能硅聚合物材料最广泛和最重要的反应之一。但由于硅-氢键与其它不饱和键的加成反应存在多种空间异构形式,不同空间位置加成获得的产物性能差异巨大,所以硅-氢键的区域选择性加成,在有机硅化学的功能材料制备领域中始终占据关键地位。硅-氢化反应一般采用三种方法,(1)含硅-氢化合物直接与烯烃或炔烃在300 ℃和(100~500)大气压下进行反应,此法涉及高温、高压,且得到的多为低聚体;(2)利用紫外线、γ射线或有机过氧化物等引发的自由基硅-氢化加成反应,此方法在引发硅-氢化反应的同时可能发生烯烃或炔烃的自聚;(3)用贵金属(Pt、Pd、Rh等)及其络合物催化硅-氢化反应,此法反应条件温和,一般在室温或溶剂回流的条件下即可进。目前,硅-氢加成反应常采用第3种方法,常用的催化剂包括H2PtCl6·6H2O、Pt(dvs)、Pt(dcp)、PdCl2、Pd(Ph3P)4和RhCl(Ph3P)3等。

烯烃的硅-氢加成反应是合成有机硅材料的重要方法之一,广泛应用于乙烯基硅油的交联聚合或流化[1]。铂配合物是催化反应的有效催化剂,如Speier催化剂和Karsted催化剂[2]。这些催化剂属于均相型,难以与反应体系分离,导致产物附加浪费和不稳定。因此,对这些催化剂进行了改性[3-4]。目前报道的改性方法主要是将铂固载在多孔载体上形成多相催化剂[5-6],该催化剂易于从反应产物中分离。二氧化硅是种良好的载体,因为具有高的机械强度、巨大的表面积和优异的热化学稳定性,已有聚硅氧烷水解的硅胶载体负载铂催化烯烃与三乙氧基硅烷硅-氢化反应的报道[7]。但由于铂负载量很低,制备铂催化剂的过程十分复杂。因此,制备具有高活性和稳定性的固相低铂催化剂简单方法引起了广泛关注[8]。

本文以十二烷基胺为结构导向剂,正硅酸乙酯为硅源制备介孔二氧化硅及其负载Pt催化剂。考察其对七甲基三硅氧烷(MDHM)和烯丙基聚氧乙烯烷基烯丙基醚(HDE)的硅氢加成反应的催化性能。并对催化剂进行表征分析,同时考察其重复使用性能。

1 实验部分

1.1 催化剂制备

采用表面活性剂模板导向方法制备介孔二氧化硅。以十二烷基胺、四乙氧基硅烷、乙醇和蒸馏水为原料,在常温下混合搅拌18 h,过滤后用乙醇萃取去除模板。最后,固体在353 K的温度下风干得到介孔SiO2(Meso-SiO2)。

负载铂催化剂的制备。将3.73 g十二烷基胺溶于30 mL乙醇和20 mL蒸馏水的预混合溶液中,在室温下搅拌,形成溶液A。在30 mL乙醇中加入15 g 四乙氧基硅烷,加入氯铂酸(H2PtCl6,0.046 mol·L-1)形成溶液B,将B溶液以每分钟50滴的速度滴入A溶液中,同时搅拌,滴加完后在30 ℃下保温24 h。对混合溶液进行过滤,得到的固体用乙醇洗涤,60 ℃下干燥,制得Pt/Meso-SiO2催化剂。

1.2 催化剂表征

采用100型光谱仪对催化剂的傅里叶变换红外光谱进行表征。紫外-可见光谱测试在帕金埃尔默紫外-可见光谱仪(lambda950)上进行。催化剂小角X射线衍射测试在Rigaku X 射线衍射仪上进行,采用镍过滤铜K辐射源,工作电压40 kV,工作电流30 mA。用吸附仪测定吸附剂的比表面积、孔容和孔径。扫描电镜照片在quanta-100场发射扫描电子显微镜上获得。催化剂TEM测试在JEOI JEM-100CXⅡ型电子显微镜(200 kV,分辨率为1.4)获得,设备配备了能量色散X射线光谱仪EDAX。采用电感耦合高频等离子体原子发射光谱法测定铂含量。

1.3 催化剂评价

硅-氢加成反应在N2气氛保护下进行。在反应器中首先加入催化剂和MDHM,升温至80 ℃并搅拌,搅拌速度为500 r·min-1。然后以滴加的方式加入HDE,并升温至90 ℃。HDE滴加完后,反应系统90 ℃保持2 h,然后升温至95 ℃保温2 h。反应完成后,将产物冷却至常温,离心分离催化剂,相同条件下进行催化剂重复实验。采用气相色谱法进行转化率测定。

2 结果与讨论

2.1 催化剂表征结果

表1为制备的SiO2和及其负载铂催化剂的物性结构数据。从表1可以看出,SiO2的孔径分布在(2~5) nm之间,属于介孔范畴。随着铂负载量的增加,催化剂的比表面积、孔径和孔容呈下降趋势,这可能是由于Pt粒子填充料了SiO2孔隙所致。可以推测,Pt颗粒可能均匀分散于SiO2表面,并被嵌入到载体的孔隙中[10]。在低负载量下,Pt原子如能以单分子层的形式分散在Meso-SiO2表面,这对Pt/Meso-SiO2催化剂的催化活性有重要影响[11]。

表1 Meso-SiO2及Pt/Meso-SiO2催化剂的物性数据Table 1 Physical structure results of Meso-SiO2 and Pt/Meso-SiO2

Pt负载量对MDHM转化率的影响如图1所示。由图1可看出,增加铂的负载量对MDHM与HDE的硅-氢化反应影响较大。当Pt负载量从8.5×10-6增加到17.2×10-6时,MDHM转化率迅速增加。这可能是由于Pt的加入增加了反应物与Pt的混合机会,从而加快了中间体的生成速度。16Pt/Meso-SiO2和20Pt/Meso-SiO2催化剂上的MDHM转化率接近,当反应时间达到180 min时,两种催化剂上的 MDHM 转化率均达到93%以上,说明继续增加Pt负载并不能提高催化剂活性,催化剂上Pt最佳负载量为17.2×10-6。

图1 Pt负载量对MDHM转化率的影响Figure 1 Effect of Pt loading amount on conversion of MDHM

图2为Meso-SiO2和16Pt/Meso-SiO2催化剂的红外光谱曲线。

图2 Meso-SiO2和16Pt/Meso-SiO2催化剂的傅里叶变换红外谱图Figure 2 FT-IR spectra of Meso-SiO2 and 16Pt/Meso-SiO2 catalyst

由图2可以看出,1 085 cm-1和800 cm-1处的吸收峰属于O-Si-O键的特征吸收,3 436cm-1和1 635 cm-1处的吸收峰则分别属于吸收水的弯曲振动,960 cm-1左右的峰值可归属于Si-O-Pt键的弯曲振动引起,可推测Pt原子可能被嵌入SiO2骨架中。通过紫外-可见光谱进一步研究了SiO2与Pt相互作用的变化,结果如图3所示。从图3可以看出,当Pt负载量达到17.2×10-6(16Pt/Meso-SiO2催化剂)时,在261 nm附近出现明显的吸收峰,吸收峰强度随Pt负载量的增加而增大。261 nm附近的吸收带可归因于氧原子在O-Si-O四面体中的2p轨道与Pt原子的空轨道相互作用所形成的[12],其随着Pt原子数量的增加而增强。

图3 Meso-SiO2和Pt/Meso-SiO2催化剂的紫外-可见光谱图Figure 3 UV-Vis spectra of Meso-SiO2 and Pt/Meso-SiO2 catalysts

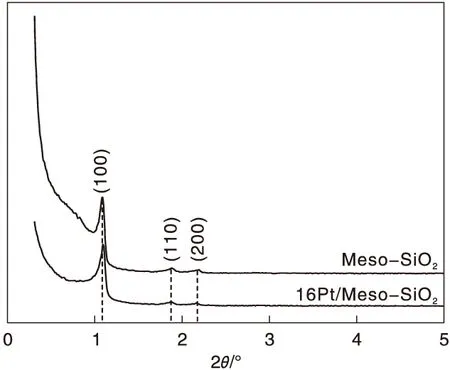

图4为Meso-SiO2和16Pt /Meso-SiO2催化剂的小角度X射线衍射图。由图4可知,XRD图上没有观察到Pt粒子的结晶衍射峰,可推测Pt可能分散在SiO2载体上,并不是形成团聚的结晶粒子。结合表1数据分析可知,两种样品在2θ=1.1o处出现了明显的(100)面,这与介孔结晶参数相吻合[13]。在(110)平面(2θ=1.8o)和(200)平面(2θ=2.2o)上有两个弱特征峰,这可归因于制备过程中胶束形成的模板作用导致载体的孔隙不规则造成[14]。

图4 Meso-SiO2和16Pt /Meso-SiO2的小角度XRD图Figure 4 Small-angle X-ray patterns of Meso-SiO2 and 16Pt/Meso-SiO2

催化剂表面形貌及其规整性可用扫描电子显微镜进行分析,图5为Meso-SiO2和16Pt/Meso-SiO2催化剂的SEM照片。从图5可以看出,SiO2载体的粒径和形貌比较均匀。而16Pt/Meso-SiO2样品的颗粒和表面比较粗糙,说明Pt的加入可能影响模板在溶液体系中形成胶束,从而导致催化剂的结晶度和孔隙度降低[15]。这种影响是否导致Pt粒子在载体上的分散与稳定,可通过对16Pt/Meso-SiO2催化剂进行透射电镜(TEM)进行观察,结果如图6所示。从TEM可明显的观察到Pt在SiO2上的分布涂层,并非以团粒存在,这与小角度X射线衍射数据的结果一致。

图5 Meso-SiO2和16Pt/ Meso-SiO2催化剂的SEM照片Figure 5 SEM images of Meso-SiO2 and 16Pt/ Meso-SiO2

图6 16Pt/Meso-SiO2催化剂样品的TEM照片Figure 6 TEM images of 16Pt/Meso-SiO2

2.2 催化剂催化活性

实验制备的催化剂为固体催化剂,在应用过程可以通过过滤就很容易从反应体系中分离出来,回收的催化剂用乙醇洗涤,真空干燥后可进行循环使用。将16Pt/Meso-SiO2催化剂重复用于催化MDHM和HDE的硅-氢加成反应,以评价催化剂的回收稳定性,结果如图7所示。从图7可看出,16Pt/Meso-SiO2催化剂催化MDHM和HDE的硅-氢加成反应经过7次循环使用后,催化活性有轻微下降趋势,但活性损失并不明显,7次的循环使用中,MDHM转化率一直保持在90%以上。在第7次循环应用中,活性下降相对明显,这可能催化剂反复受热导致Pt流失或团聚引起。

Figure 7 Catalytic stability test of 16Pt/Meso-SiO2 catalyst in hydrosilylation of MDHM and HDE图7 16Pt/Meso-SiO2催化剂对MDHM和HDE硅-氢加成反应的催化稳定性测试

3 结 论

(1)以正硅酸乙酯为原料,十二烷基氨为表面活性剂,模板导向一步水解法制备了介孔SiO2及其负载Pt催化剂,用于七甲基三硅氧烷(MDHM)和烯丙基聚氧乙烯烷基烯丙基醚(HDE)的硅-氢加成反应具有良好的催化活性。催化剂上的Pt负载量低于17.2×10-6时,Pt原子几乎是稳定分散于介孔SiO2载体上。

(2)随Pt负载量的增加,催化MDHM转化速率有所增加,当Pt负载量达到17.2×10-6时,继续增加Pt负载量,催化剂活性增加趋于平缓,在16Pt/Meso-SiO2催化剂上,MDHM转化率最高可达93.7%,催化剂可重复使用7次,催化活性下降并不显著。