研磨设备对介孔催化材料性质影响研究及应用

2021-07-14陈媛媛伍欣华谢庚华唐红娟

陈媛媛,伍欣华,谢庚华,常 玮,唐红娟

(中国石化催化剂有限公司长岭分公司,湖南 岳阳 414012)

随着全球原油重质化和劣质化趋势的加深,实现重油转化和优化利用是当务之急。为满足重油催化裂化的要求,需使用孔径较大,对反应物分子没有扩散限制以及较高裂化活性的催化材料。介孔材料的出现为大分子催化反应的进行提供了可能性。根据IUPAC的定义,孔径介于(2~50) nm的材料命名为介孔材料,有研究表明重油大分子的尺寸范围正处于介孔材料的孔径范围内[1]。因介孔材料具有较高的比表面积、规则有序的孔道结构、孔径大小连续可调等特点,在微孔沸石分子筛难以完成的大分子吸附、分离以及催化反应中发挥重要作用[2]。

常规方法制备介孔材料一般采用水化学环境,在液相反应、干燥过程中由于纳米粒子的团聚效应[3],使得最终成品粒度偏大,外表面积降低,需要进一步降低其粒度分布,才能保证使用效果,并同时满足催化剂成型后的强度要求。对材料粒度进行细化的方法有化学重结晶法[4]、气流粉碎法[5-8]、乳液合成法[9]、机械研磨法[10-11]等。相较于其他降低粉体材料粒度的方法,机械研磨法具有操作工艺简单、生产成本较低等优点,被广泛应用于研究粉体工程学[12]。本文采用不同研磨设备对介孔材料进行研磨实验,考察研磨设备对介孔催化材料性质的影响。并将湿式超细磨设备磨后的介孔材料进行了催化裂化助剂CMT-1的工业生产研究。

1 研磨设备的基础要求

机械研磨法中研磨设备的选择一直是影响粉体制备的关键因素。介孔材料由于孔道由无定型孔壁构筑而成,与微孔材料相比,具有较低的稳定性[2]。因此在研磨过程中由于物理摩擦作用,会导致介孔材料的比表面积和孔容有一定程度的损失,降低其催化活性。根据介孔材料性质和特点,结合实际生产,研磨设备需满足以下标准:(1)研磨效果显著。研磨后介孔材料的粒度必须满足Dv0.5≤3.5 μm,Dv0.9≤7 μm要求;(2)研磨速度适中。其比表面和孔体积下降幅度≤10%时,孔结构未出现明显的破坏情况;(3)操作简单,参数便于调节,可迅速使磨机进入最佳工作状态;(4)可带负载停车和启动。

2 实验部分

2.1 研磨实验

分别采用AM-30型气流涡旋微粉机、PB300型立式剥片机、GJM10双槽高强度搅拌型卧式湿式超细磨设备进行工业研磨实验。将介孔材料采用以上的研磨设备进行研磨,研磨出的架空材料粒度必须满足Dv0.5≤3.5 μm,Dv0.9≤7 μm要求。

2.2 分析方法

采用马尔文公司生产的MS-2000型激光粒度仪分析催化裂化剂粒度。基于激光整体光散射原理并采用湿法测量,经过光电探测器检测及计算机数据处理,作出试样粒子的体积分布。

磨损指数在中国石油化工科学研究院生产的磨损指数分析仪进行分析,将一定量的试样放入磨损指数的测定装置中,在恒定的气速下吹磨,计算出每小时平均磨损百分数,作为试样的磨损指数。

介孔材料比表面积和孔结构测定采用美国麦克仪器公司AUTOSORB-6B自动吸附仪型,BET法计算比表面积,相对压力约0.9750时,计算样品的单孔体积。

采用日本电子株式会社JSM-7900F电子显微镜进行SEM分析,采用美国FEI公司TECNAI G2F20 S-TWIN 型透射电子显微镜进行TEM形貌分析。

3 结果与讨论

3.1 干式气流涡旋粉碎法

采用AM-30型气流涡旋微粉机进行介孔材料研磨,其流程图如图1所示。

图1 AM-30型气流涡旋微粉机流程示意图Figure 1 Schematic diagram of AM-30 airflow pulverizing mill

将介孔材料投入进料口,进入气流涡旋微粉机腔室,在干燥风的强烈带动下,物料和物料之间发生碰撞,从而进行研磨;研磨后的颗粒粒径变小,通过引风机的引风从气流涡旋微粉机的上部抽入旋风分离器分离并包装,未分离出来的颗粒进一步随引风进入布袋收集并包装。该种研磨为干法研磨,研磨后的粒度如图2所示。从图2可以看出,AM-30型气流涡旋微粉机磨细效果不明显,特别是Dv0.5数据下降幅度不大,但Dv0.9粒度数据较原样相比有一定幅度的下降。布袋收集的样品虽然较细,这是因为引风机抽力较大,物料中本身粒度分布较细的部分被收集的结果,并非是因磨细设备研磨而成。由于此研磨设备采用干法研磨,对灼减小于10%的物料效果较好,而介孔材料孔大较轻,含水量较大,灼减在25%~30 %之间,不太符合本设备研磨,更是无法达到Dv0.5和Dv0.9的指标要求。且介孔材料的磨细会造成本设备的超负荷运行,损坏设备。因此不建议采用此设备进行介孔材料的研磨。

图2 气流涡旋粉碎法研磨后Dv0.5、Dv0.9粒度变化曲线Figure 2 Dv0.5 and Dv0.9 particle size change after grinding by air vortex pulverization

3.2 湿式剥片球磨法

采用PB300型立式剥片机进行介孔材料研磨,其流程如图3所示。

图3 PB300型立式剥片机流程示意图Figure 3 Schematic diagram of PB300 vertical stripping machine

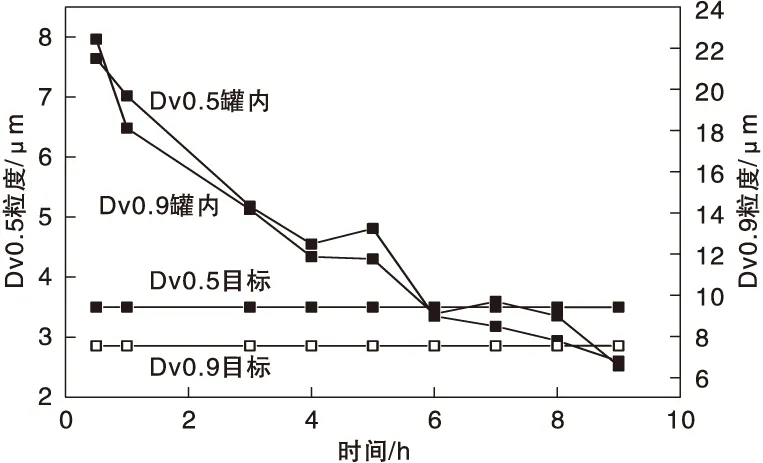

将介孔材料或介孔材料滤饼直接投入打浆罐中加水打浆,控制浆液投料固含量>280 g·L-1,打浆罐内浆液通过离心泵由BP300剥片机底部进入腔室,采用搅拌带动惰性氧化铝瓷球在腔室内转动,和介孔材料碰撞进行研磨,研磨后的浆液由剥片机顶部流出,再经下料线进入振动筛,在振动筛内实现浆液与瓷球分离,浆液进打浆罐。罐内浆液循环研磨,直至罐内浆液粒度至目标值(Dv0.5<3.5 μm、Dv0.9<7.0 μm)。研磨后的数据如图4所示。设定介孔材料研磨工艺条件为打浆浓度>280 g·L-1,进料流量1.5 m3·h-1时,由图4可以看出,该设备研磨9 h后,介孔材料的粒度达到磨细指标要求,相当于浆液总体积研磨3.5遍。但一方面由于研磨时间太长,无法满足工业生产对时间的要求;另一方面固含量>280 g·L-1,浆液粘度大、流动性较差,而剥片机采取低进高出的方式循环研磨物料,故物料需用水顶入研磨室,顶水过多会造成介孔材料浓度不断降低,最终无法满足催化剂生产的固含量需求,使得该种方法实现不了操作简单的要求。

图4 湿式剥片球磨法研磨后Dv0.5、Dv0.9粒度Figure 4 Dv0.5 and Dv0.9 particle size after grinding by PB300 vertical stripping machine

3.3 湿式搅拌球磨法

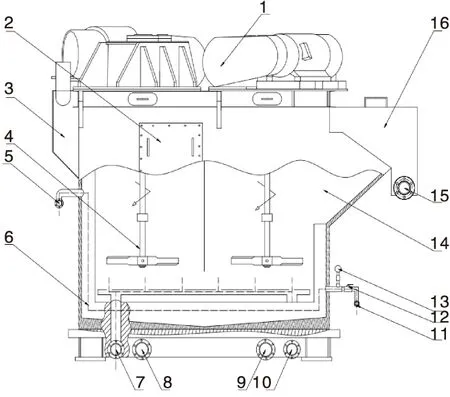

采用GJM10双槽高强度搅拌型卧式湿式超细磨设备进行介孔材料研磨,其流程如图5所示。该球磨机是一款流化立式搅拌磨机,利用搅拌棒的旋转功能,使腔室中的惰性氧化铝小球和介孔材料产生高能运动,进而进行小球与介孔材料颗粒间、颗粒间与颗粒间的剪切、挤压和摩擦力,形成研磨的理想环境[14-15]。

图5 GJM10双槽高强度搅拌型卧式湿式超细磨设备流程示意图Figure 5 Schematic diagram of GJM10 double-slot high-strength agitating horizontal wet ultra-fine grinding equipment1.减速机;2.人孔观察孔;3.介孔材料入口;4.搅拌桨;5.水冷装置循环水出水口;6.循环水管线;7.工业风进口1;8.瓷球排出口1;9.工业风进口2;10.瓷球排出口2;11.水冷装置循环水进水;12.水冷装置循环水进水阀;13.水冷装置循环水进水管线表;14.球磨室;15.介孔材料出口;16.观察口

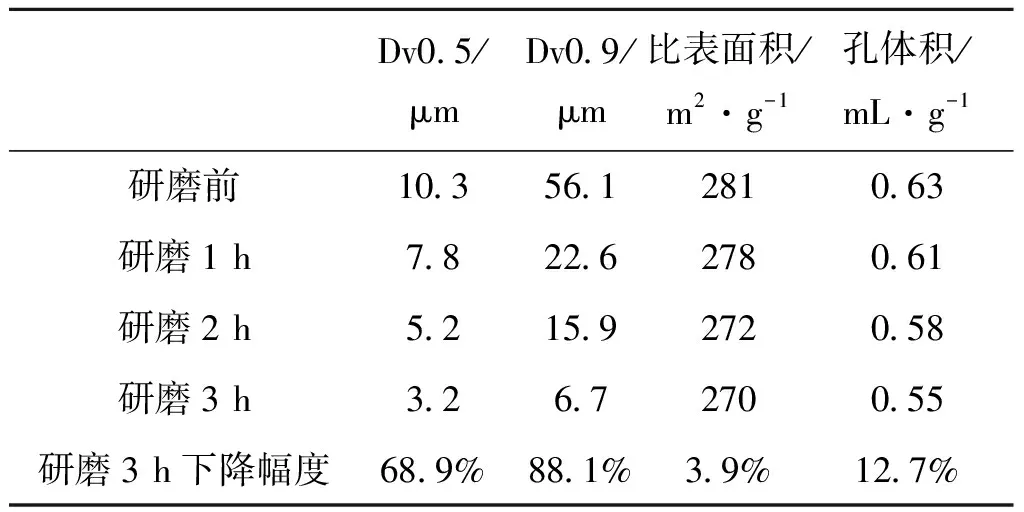

将介孔材料投入打浆罐加水打浆均匀,控制浆液固含量>280 g·L-1,浆液通过离心泵由球磨机顶部进入研磨机的第一腔室,采用搅拌带动惰性氧化铝小球和介孔材料碰撞进行研磨;两腔室底部连通,研磨后的浆液由另一腔室的顶部流出,再经下料线进入打浆罐,浆液循环研磨,直至罐内浆液粒度至目标值(Dv0.5<3.5 μm、Dv0.9<7.0 μm)。该过程解决了第二种设备实验的物料输送困难等问题,研磨后的主要分析数据如表1所示。

表1 研磨前后AMC的粒度情况Table 1 Particle size of AMC before and after grinding

从表1可知,通过3 h研磨后,Dv0.5和Dv0.9分别下降68.9%和88.1%,达到<3.5 μm和<7.0 μm的质量指标,生产顺畅且研磨时间较短。磨后的介孔材料比表面和孔容分别下降3.9%和12.7%,有一定程度的下降,但基本满足指标要求。

研磨后介孔材料的SEM和TEM照片如图6所示。

图6 研磨后介孔材料的SEM和TEM照片Figure 6 SEM and TEM images of mesoporous material after grinding

从SEM电镜照片可以看出,研磨后的介孔材料粒度均匀,基本<7.0 μm。从TEM电镜照片可以看出,研磨后的介孔材料仍然保留了丰富的介孔结构,表明研磨过程中未造成孔道的大幅度坍塌。

4 工业生产应用情况

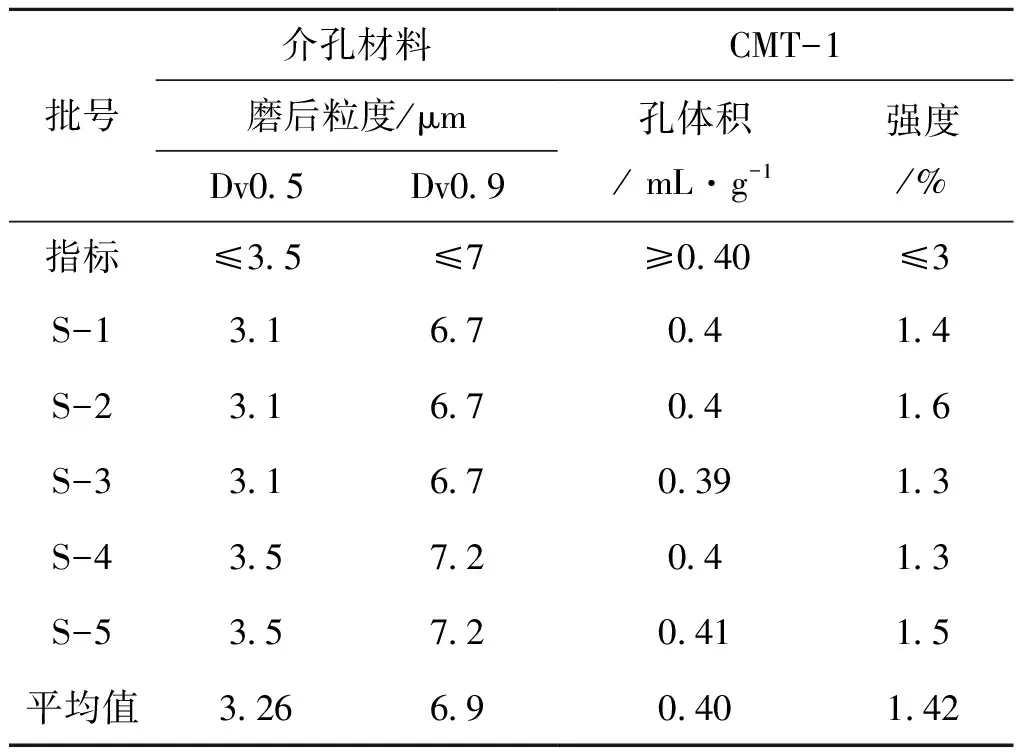

采用GJM10双槽高强度搅拌型卧式湿式超细磨设备对介孔材料进行研磨,研磨后的材料作为活性组元生产CMT-1催化裂化助剂,主要指标如表2所示。

表2 介孔材料作为活性组元生产CMT-1催化裂化助剂指标Table 2 Quality data of CMT-1 produced by using mesoporous materials as active components

由表2可以看出,研磨后的粒度可满足介孔材料的粒度要求,采用该介孔材料生产的催化裂化助剂在强度合格的基础上,仍然保有较大孔体积,为大分子预裂化提供了合适的孔体积。

5 结 论

研磨方式对介孔催化材料的粒度细化具有较大影响。干法研磨法要求物料酌减较低;湿式剥片球磨法可降低粒度,但会出现物料输送困难等问题;湿式超细磨设备更适宜于介孔材料的研磨处理,其研磨效果快速、有效,且质量达到要求。卧式湿式超细磨设备磨后的介孔材料颗粒粒径下降68.9%~88.1%,磨后产品的比表面和孔体积下降了3.9%和12.7%。采用该方法制备的介孔材料不仅磨后粒度达到质量要求,且应用到催化裂化助剂CMT-1生产后,在保证强度合格的基础上,仍然保有较大孔体积。