缩合反应制甲基丙烯酸甲酯工艺及催化剂研究进展

2021-07-14王海之刘晓曦刘仲能

王海之,刘晓曦,余 强,刘仲能

(中国石化上海石油化工研究院 绿色化工与工业催化剂国家重点实验室,上海 201208)

甲基丙烯酸甲酯(MMA)是一种非常重要的有机化工原料,目前主要用来生产聚甲基丙烯酸甲酯(PMMA,俗称有机玻璃)。PMMA具有易加工成型、耐化学腐蚀、表面硬度高、可完全降解回收等优点,广泛用于生产高级光学镜头、高级光学仪器透镜、树脂、润滑剂、汽车尾灯罩、液晶显示器、导光板等产品。此外,MMA还可用于生产涂料、塑料改性剂、粘合剂、防水剂、印染剂和绝缘灌注材料等[1-2]。从MMA的市场分布可以看出,90%以上的MMA消费市场集中在西欧、亚洲和北美,其中中国市场约占22%,居于首位,并且每年还以10%以上的速率持续增长。目前,我国MMA依然严重依赖进口,其中2019年进口量为216 kt,同比增加了31.7%[3]。受市场需求驱动,越来越多的企业生产MMA,一方面扩充了MMA的产能,另一方面也加剧了市场竞争。此外,MMA反倾销法案即将到期,竞争将趋于白热化,再加上我国对MMA生产工艺的环保要求越来越高。这些因素促使MMA生产企业只有不断提高技术先进性,降低生产成本,才能在激烈的市场竞争中取胜[4-6]。

当前,MMA工业生产路线主要包括丙酮氰醇法(ACH法)、异丁烯/叔丁醇氧化法、乙烯羰基化法和乙烯-丙酸甲酯法。ACH法是最早实现工业化,也是目前应用最为广泛的MMA合成方法。然而,ACH法采用的原料氢氰酸为剧毒物质,同时副产大量需要后续处理的硫酸氢铵(每吨MMA副产1.2吨硫酸氢铵),并且所用的硫酸对设备腐蚀严重,因此该合成方法已经被列为限制类[7-8]。异丁烯/叔丁醇氧化法制MMA的全球产能仅次于ACH法,该方法合成路线简单、副产物少、MMA收率高,但异丁烯氧化法所用催化剂制备要求高,生产成本大于ACH法。乙烯羰基化法制MMA具有原子利用率高(约64%)、工艺流程简单、无废水废渣排放等优势,是一条绿色清洁的MMA合成路线,但该路线中催化剂寿命短、产品选择性差,生产成本虽低于ACH法,但高于异丁烯氧化法[9-10]。乙烯-丙酸甲酯法(Alpha工艺)制MMA反应条件温和,催化剂活性高、选择性好、使用寿命长,原料和中间产物对设备均无腐蚀作用,与ACH法和异丁烯氧化法相比,成本可降低30%~40%,显现出较大的竞争力[11-12]。除上述已工业化的MMA生产路线外,近年来以醋酸甲酯和甲醛为原料,经缩合-加氢-缩合联产丙烯酸甲酯、丙酸甲酯和MMA的新合成路线备受关注。该路线无大量副产物、对环境友好、可联产多种高附加值产品,具有很好的经济性。我国醋酸甲酯廉价易得且产能严重过剩,通过醋酸甲酯与甲醛缩合制MMA,对我国醋酸甲酯产业升级转型、提质增效具有重要意义。

本文首先介绍乙烯-丙酸甲酯法和醋酸甲酯与甲醛缩合法制MMA工艺,并根据当前国内外能源分布和环保要求,分析两种工艺的优劣和应用情况。然后综述了醋酸甲酯/丙酸甲酯与甲醛缩合制MMA中所用的固体酸催化剂和固体碱催化剂,分析这两类催化剂在反应过程中失活的原因和提升催化性能的方法。最后介绍原料中水对固体酸/碱催化剂性能的影响以及当前主流的甲醛生产工艺和高浓度甲醛浓缩方法,并进一步阐述无水甲醛合成方法,如蒸馏脱水、膜分离、半缩醛和甲醇无氧脱水。

1 乙烯-丙酸甲酯法制MMA工艺

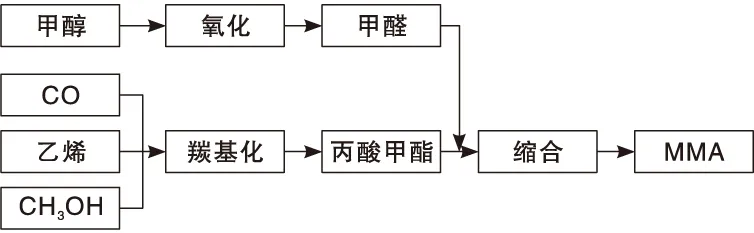

Shell公司开发了乙烯-丙酸甲酯法制MMA技术,随后经ICI将技术转移给Lucite国际公司,经进一步优化,开发出一条绿色并极具经济价值的MMA生产路线,反应流程如图1所示。该路线以乙烯、一氧化碳和甲醇为原料,在磷配位体钯基均相催化剂作用下,经液相催化反应生成丙酸甲酯,反应转化率和选择性极高(>99.99%)。得到的丙酸甲酯经提纯分离后与无水甲醛在固体碱催化剂的作用下发生羟醛缩合反应生成MMA。其中甲醛通过甲醇氧化反应生成,反应在固定床反应器中进行,经过分离脱水得到无水甲醛原料。羟醛缩合反应中采用的固体碱催化剂具有较高的MMA选择性(93%~95%),生成的粗品MMA经过多次精馏分离过程得到产品MMA。羟醛缩合反应过程中催化剂易结焦,因此需要多个固定床反应器切换使用[13-14]。

图1 Alpha工艺制MMA反应流程图Figure 1 Reaction flow diagram of Alpha process for producing MMA

Alpha工艺制MMA工艺反应条件温和、催化剂活性高、使用寿命长、原料和工艺流程对环境友好、原料和中间产物对设备均无腐蚀作用、设备投资低,与ACH工艺和异丁烯氧化工艺相比,成本可降低30%~40%。该技术于2008年在新加坡投产,建成了首套年产120 kt的生产装置,随后在沙特建成了年产250 kt的生产装置。Alpha工艺采用煤化工中丰富的乙烯为原料,在我国具有原料丰富低廉的优势[13-14],是一条符合我国国情、绿色清洁并极具经济价值的工艺路线。

2 醋酸甲酯与甲醛缩合法制MMA工艺

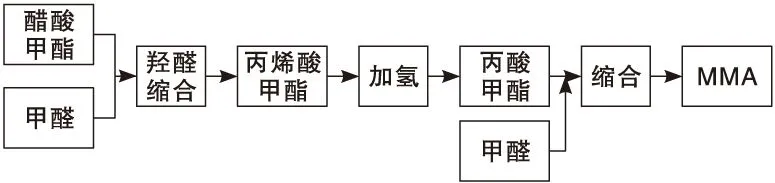

近年来,以醋酸甲酯和甲醛为原料,经缩合-加氢-缩合联产丙烯酸甲酯、丙酸甲酯和甲基丙烯酸甲酯工艺路线备受关注,具体反应流程如图2所示。醋酸甲酯是一种廉价的化工原料,对苯二甲酸精制和聚乙烯醇合成过程中会副产大量醋酸甲酯。以聚乙烯醇生产为例,每生产1 t聚乙烯醇会副产1.68 t醋酸甲酯。我国是聚乙烯醇生产大国,随着聚乙烯醇需求量的不断增加,醋酸甲酯大大过剩,2019年我国醋酸甲酯实际产量为925.8 kt,实际需求量为754.5 kt。醋酸甲酯目前主要应用途径为水解回收甲醇和醋酸,所涉及的工艺流程长、能耗高、设备腐蚀严重、效益差,因而以醋酸甲酯为原料制MMA技术受到了广泛关注。醋酸甲酯与甲醛缩合制MMA主要分为三步:首先以醋酸甲酯和甲醛为原料,在酸催化剂、固体碱催化剂或酸碱双功能催化剂作用下进行羟醛缩合反应得到丙烯酸甲酯[13,15];随后丙烯酸甲酯在加氢催化剂作用下形成丙酸甲酯;最后丙酸甲酯和甲醛在酸催化剂、固体碱催化剂或酸碱双功能催化剂作用下生成MMA。北京旭阳科技有限公司自行研发的醋酸甲酯与甲醛缩合制MMA技术,采用Zr-Cs/SiO2为催化剂,通过流化床工艺实现MMA规模化生产,目前已经完成百吨级中试试验验证,正在实施500 kt工业化示范装置的前期工作[16]。

图2 醋酸甲酯与甲醛缩合制MMA反应流程图Figure 2 Reaction flow diagram of methyl acetate reacted with formaldehyde process for producing MMA

醋酸甲酯与甲醛缩合制MMA的工艺路线原料易得、无大量副产物、环境友好、并且可根据市场需要联产多个产品,具有很强的经济竞争力,工业应用前景广阔。该路线对于我国醋酸甲酯产业转型升级、提质增效具有重要意义,同时也适合我国煤炭资源丰富的能源结构特点。

3 缩合催化剂及无水甲醛制备工艺

热力学研究[17]表明醋酸甲酯/丙酸甲酯与甲醛缩合反应的吉布斯自由能均小于零,具有自发性,然而在无催化剂作用下,均无MA/MMA产物生成,表明醋酸甲酯/丙酸甲酯与甲醛缩合反应均是动力学控制过程,催化剂是决定反应效率的关键因素。目前,羟醛缩合反应催化剂主要有固体酸性催化剂和固体碱性催化剂。

3.1 固体酸催化剂

常见的气相羟醛缩合酸性催化剂有Nb2O5[18]、Sn-Si-P氧化物[19]、V-Si-P氧化物[20]、V-Ti-P氧化物[21]以及V-P-O氧化物。目前,对于醋酸甲酯/丙酸甲酯与甲醛气相缩合反应研究最多、使用最为广泛的酸性催化剂为V-P-O催化剂。

Ai M[22-23]报道了V2O5-P2O5催化剂可以有效催化醋酸/丙酸及酯类衍生物与甲醛的缩合反应,该催化剂酸性较强,且具有弱碱性位点,因而催化活性较高。研究结果显示P与V原子比在1.06~1.20时,催化剂性能最佳。反应温度对催化性能影响较大,随着温度升高,产物收率增加,但温度过高时,催化剂快速失活。助剂ZrO2,Co3O4和Nb2O5的引入对催化剂性能的影响很小。通过对比以37%福尔马林水溶液和无水甲醛为原料的实验结果,发现原料中的水会大幅度降低产品的生成速率。此外,实验结果还显示V2O5-P2O5催化剂在催化丙酸及酯类衍生物与甲醛反应时的性能远优于催化醋酸及酯类衍生物与甲醛反应。

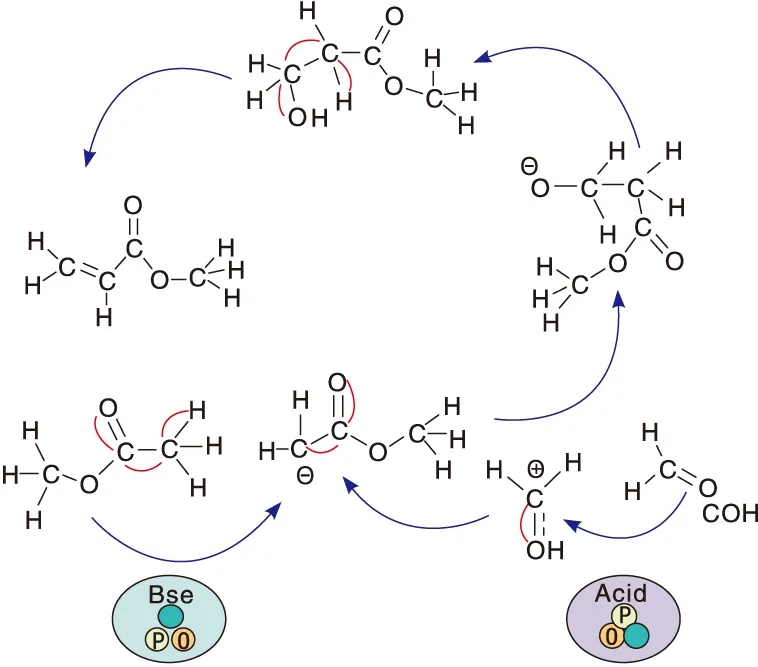

Feng X等[24]报道了VPO催化剂结构与催化醋酸甲酯/醋酸和甲醛缩合反应性能之间的关系。实验和表征结果显示VPO催化剂中不同物种相态的活性大小顺序为VOPO4>VOPO4·H2O>highly distorted (VO)2P2O7>little distorted(VO)2P2O7,且VOPO4以δ-VOPO4相形式存在,同时存在高密度中强酸性位点时,催化剂呈现出最高的催化活性。此外,研究结果显示原料中必须含有低浓度的氧气,一定浓度的氧气可有效提高产品收率和催化剂稳定性。Guo X等[25]进一步探究VPO催化剂催化醋酸甲酯与甲醛反应的机理,实验结果显示该反应受动力学控制,最高活化能可达54.6 kJ·mol-1。进一步优化P/V比例,发现当P与V比为1.2时催化剂性能最佳,这主要由于催化剂含有高比例的VOPO4和(VO)2P2O7相,且酸碱位达到平衡。VPO催化剂上醋酸甲酯与甲醛缩合反应过程如图3所示。首先醋酸甲酯α-C在碱性点位上脱去质子氢形成α-C负离子,在酸性位点上活化的甲醛与α-C负离子发生反应,负电荷转移到氧上,氧负离子与氢质子结合脱水形成丙烯酸甲酯和水。此外,进一步探究了载气中不同氧气含量对催化剂性能的影响,实验结果证实一定浓度的氧气可以大幅度提高MA收率,这主要是由于醋酸甲酯与甲醛反应过程中需要一定氧气或者晶格氧存在,晶格氧的存在有利于α-C负离子形成。

图3 VPO催化剂上醋酸甲酯与甲醛缩合反应路径[25]Figure 3 Pathway of methyl acetate reacted with formaldehyde to produce MA on VPO catalyst

Yang D等[26]探究了VPO和助剂Zr改进的VPO催化剂失活原因,实验结果显示新鲜的VPO催化剂主要晶相为VOPO4·2H2O(V5+),随着反应的进行,晶相由VOPO4·2H2O(V5+)向VO2P2O7(V4+)以及VO2(V4+)转变,即IV4+/IV5+比例不断增加,同时催化剂上焦炭不断累积,从而使催化剂发生失活。助剂Zr的引入可以提高催化剂的单程稳定性,这主要是由于助剂Zr促使催化剂孔径增大,增加了催化剂的容炭能力,从而提高了催化剂稳定性。通过对比VPO、Zr-VPO新鲜催化剂与再生后催化剂的IV4+/IV5+,发现两者大小相近,进而表明积碳引起了催化剂物理和化学性质的改变,致使催化剂再生性能变差。

负载型VPO催化剂也显示出了较优的催化性能。Zhao H等[27]对比了不同载体SiO2、TiO2、ZrO2、Nb2O5、Sb2O3、γ-Al2O3以及n-γ-Al2O3(H3PO4处理氧化铝)对催化剂性能的影响,15%的VPO负载在γ-Al2O3上显示出优异的催化活性。通过H3PO4改性γ-Al2O3可进一步提高催化剂性能,这主要是由于H3PO4可以对载体进行扩孔,从而加强了反应物在孔道内的扩散,此外H3PO4还可提高中强酸密度,增强活性相的形成和分布,从而提升催化剂性能。

综上可知,对于醋酸甲酯/丙酸甲酯与甲醛气相缩合反应,V-P-O催化剂具有较强的酸性以及弱碱性,催化性能较优。当VPO以δ-VOPO4相存在并具有高密度中强酸性位点时,催化剂呈现出最高的催化性能。随着反应进行,IV4+/IV5+比例不断增加,催化剂上焦炭不断累积,催化剂性能持续下降。引入助剂可有效提高载体的容焦能力,进而提高催化剂的稳定性,但催化剂再生性能仍然较差,这可能是由于焦炭引起了催化剂物理和化学性质的改变。此外,原料必须含有低浓度的氧气,一定浓度的氧气可以有效提高产品收率和催化剂稳定性。

3.2 固体碱催化剂

20世纪60年代,研究者发现负载型固体碱催化剂在催化醋酸(甲酯)与甲醛气相缩合反应制丙烯酸(甲酯)时呈现出较好的催化活性[16]。Bailey O H等[28]发现碱金属是非常有效的碱催化剂活性组分,可有效催化丙烯甲酯与甲醛反应生成甲基丙烯酸甲酯,表征结果显示碱金属种类会影响原料酸/酯在催化剂表面的脱附温度,碱金属的活性和选择性大小顺序为Cs>K>Li>Na,这一结果同样适用于碱金属催化醋酸甲酯与甲醛反应生成丙烯酸甲酯[29]。铯离子负载量对催化剂选择性影响较大,铯离子负载质量分数在4%~9%内MMA的选择性最佳。Ai M等[30]对比了SiO2、SiO2-Al2O3、γ-Al2O3、13X分子筛、SiC、活性炭和Ca(OH)2等载体负载5%铯离子时的催化性能,发现SiO2负载型催化剂的产品(MMA+MAA)收率最高,进一步优化硅源,发现Catalod S-20LE硅胶负载铯基催化剂显示出最佳的产品收率和选择性。此外,还探究了以SiO2为载体时,采用碳酸铯、硝酸铯和氢氧化铯作为铯源对催化剂性能的影响,结果表明氢氧化铯负载型催化剂的产品选择性最高。李洁等[31]进一步分析了采用硝酸铯、醋酸铯和碳酸铯作为铯源对催化剂性能的影响,发现碳酸铯负载型催化剂的性能最佳,而硝酸铯负载型催化剂的产品收率最低,这主要是由于硝酸铯在高温下易受热分解、挥发损失,从而降低催化剂性能。目前,铯基固体碱催化剂制备所用的铯源还需要进一步优化,相关研究还需进一步深入。

Yoo J S等[32]报道铯基催化剂在催化羟醛缩合反应过程中存在单程收率低、铯离子溶解流失等问题。在浸渍过程中引入助剂Bi可有效改性硅表面、增强载体与活性中心的相互作用、抑制金属Cs流失以及提高活性中心在二氧化硅表面的分散,从而大幅度提高催化剂的活性和稳定性。在Lucite国际公司的专利[33]和文献[34]中,氧化铯被认为是铯基催化剂的活性组分,除Cs流失外,碱金属负载时,高温易引发二氧化硅水解,载体比表面积不断降低。此外,随着反应时间的延长催化剂中焦炭含量不断增加,从而使载体孔道发生堵塞,催化剂活性下降。在铯基催化剂中引入一定量的助剂Zr、Al和B,可有效抑制反应过程中催化剂比表面积不断降低的问题,从而提高催化剂的稳定性和选择性,产品MMA的最高选择性可达93%,收率约为12%。Kloetstra K R等[35]研究发现MCM-41负载氧化铯时,铯盐负载量和Si与Al比增加时,比表面积也随之降低,这主要是由于Cs盐引起了Si-O-Si键的断裂。

此外,大量研究证明水对催化剂性能也有较大影响。Ai M等[30]通过实验研究了原料中水对催化剂性能的影响,发现当以硅为载体,氢氧化铯为铯源时,原料中引入10%的水会使催化剂的活性降低。李洁等[36]分别采用37%甲醛水溶液、精馏脱水后浓缩的63%和80%甲醛水溶液以及无水甲醛(三聚甲醛分解)作为原料进行对比实验,发现随着原料中水含量的增加,产品MMA选择性和时空收率均随之降低,并且水的引入会大幅度降低催化剂的使用寿命。王光永等[37]报道当以浓甲醛为原料,少量的水便会使丙酸甲酯和MMA发生水解,生成丙酸和甲基丙烯酸,从而降低产品收率,引入甲醇可抑制水解,提高产物收率。Zuo C等[38]对醋酸甲酯和丙酸甲酯水解反应过程进行了热力学分析,发现在同样的反应条件下,醋酸甲酯相比于丙酸甲酯更易发生水解生成醋酸,而醋酸具有强腐蚀性,对催化剂和反应器均存在不利影响。笔者所在实验室也证实了水对催化剂活性、稳定性和产品收率等有重要影响,且在高温烧焦过程中影响最大。

为了进一步提高MMA收率,近年来,中科院过程工程所张锁江院士课题组进行了大量深入的研究,发现酸碱双功能催化剂的性能明显优于单一的固体酸催化剂或固体碱催化剂,这些酸碱双功能催化剂也应用到了醋酸甲酯/丙酸甲酯与甲醛缩合反应当中[39-40]。在催化剂制备过程中引入助剂Zr和Mg,通过调整催化剂表面酸碱强度,得到较优的缩合催化剂Zr-Mg-Cs/SiO2,高效催化丙酸甲酯与甲醛反应生成甲基丙烯酸甲酯,产品MMA收率可达41.7%。虽然该催化剂寿命较短,但能循环再生,重复使用16次、反应500 h后,催化剂活性和新鲜催化剂活性相当。此外,该催化剂上MMA选择较低,约为80%。随后课题组进一步改进了催化剂,在催化剂制备过程中引入助剂Zr和Fe,同时采用SBA-15作为催化剂载体,助剂Fe与SBA-15形成了Fe-硅沸石结构,引入的弱B酸性中心降低了催化剂表面酸性,从而将MMA选择性提高至93%,MMA的收率可达24.3%。

He T等[41]采用二氧化硅为载体,发现铯盐负载过程中未缩合的Si-OH振动峰减弱,表明形成了Si-O-Cs。此外,还提出了Cs基催化剂催化甲醛与醋酸甲酯缩合反应路径(见图4)。

图4 醋酸甲酯与甲醛缩合制MA反应路径[41]Figure 4 Pathway of methyl acetate reacted with formaldehyde to produce MA

首先,醋酸甲酯通过羰基氧吸附在铯原子上,α-H被Si-O-Cs原子上的氧捕获形成烯醇结构;随后,烯醇结构与甲醛发生缩合反应生成TS2-2结构;最后,TS2-2结构分解形成丙烯酸甲酯和水。DFT理论计算结果表明第三步具有最高反应能垒(44.1 kcal·mol-1),是整个反应过程的决速步骤,该计算结果与实验结果相一致。

Wang Y等[42]以无定型二氧化硅为载体,采用超声浸渍法制备催化剂,在制备过程中引入助剂La和Sb以促进Cs-O-Si结构的形成,增加催化剂活性,同时引入弱B酸位,使得醋酸甲酯转化率达到20.36%,但MA收率不高,约为9.24%。为了进一步提高产品收率,氧化铝和分子筛也被应用到固体碱催化剂的制备中。Zuo C等[38]采用ZSM-5分子筛为催化剂载体,以Cs和P为活性组分,从而形成双功能酸碱活性中心,通过优化Cs和P负载量,Cs-P/ZSM-5催化剂上产物选择性可达98.1%,收率为34.1%,并且该催化剂具有较好的再生性能。Jiang S等[43]采用氧化铝为载体,制备了Cs-P/Al2O3双功能催化剂,该催化剂上MA收率可达39.5%,运行1000 h后催化剂仍然具有较高的活性。

综上可知,固体碱催化剂中Cs基催化剂具有较优的催化丙酸甲酯/醋酸甲酯与甲醛气相缩合反应性能。硅载体负载Cs催化剂呈现出较高的催化活性,然而对于最佳铯源的选择以及铯源对活性中心的影响,还需要进一步研究。二氧化硅负载铯基催化剂已在Alpha工艺中实现工业化应用,但在反应过程中存在铯流失、二氧化硅载体易水解、比表面积下降、结焦失活等问题,致使在长周期运行和烧焦再生后催化剂性能显著下降。引入一定量的助剂以及采用新的催化剂制备方法可有效修饰硅表面,促进Cs-O-Si结构形成,加强载体与活性中心的相互作用,形成酸碱协同效应,从而提高催化剂活性和稳定性。对于醋酸甲酯与甲醛反应,大量研究结果显示二氧化硅为载体负载铯盐催化剂的活性普遍不高,因而除助剂改进外,还可通过研发新载体、调变碱性中心强度等方法,优化催化剂表面酸碱比例,进而得到高效稳定的醋酸甲酯与甲醛缩合催化剂。此外,水对催化剂性能有重要影响,随着水含量的增加,产品MMA选择性和时空收率均有所降低,并且水的引入还会大幅度降低催化剂的使用寿命,尤其在高温烧焦过程中,水对催化剂结构破坏最为严重。

3.3 无水甲醛制备工艺

上述研究工作表明,无论采用固体酸催化剂还是固体碱催化剂,在醋酸甲酯/丙酸甲酯与甲醛缩合反应制MA/MMA过程中,水对催化剂的活性、产品收率和稳定性均有较大影响。因此,无水甲醛制备工艺就成了醋酸甲酯/丙酸甲酯与甲醛缩合制MMA技术开发过程中的重点研究内容之一。

目前甲醛生产工艺主要分为银催化氧化法和铁钼氧化物催化氧化法两种。银催化氧化法生产甲醛主要通过脱氢氧化反应,经吸收得到甲醛水溶液,该法转化率低、甲醛成品中甲醇量高,宜制备低浓度甲醛,国内主要采用该法生产37%的低浓度甲醛溶液。铁钼氧化物催化氧化法主要通过将气化的甲醛、空气和循环的尾气进行混合,然后进入列管反应器,在铁钼催化剂作用下发生氧化反应,生成含甲醛产物,通过调整吸收塔底部水量可制得浓度高达55%的高浓度甲醛[44]。制备无水甲醛单体时,需要将甲醛溶液进一步浓缩,国内目前主要采用加压精馏浓缩工艺和减压旋风分离工艺实现甲醛溶液的提浓,能将甲醛溶液浓缩至58%~65%,而日本宝理公司可将甲醛溶液浓缩至75%以上[45]。

Alpha工艺采用无水甲醛为醛源,与丙酸甲酯反应生成MMA。Lucite国际公司专利[46]中报道了一种含水甲醛脱水制无水甲醛的方法。首先高浓度甲醛溶液与甲醇混合平衡形成甲醛-甲醇加和物;随后加和物进入蒸馏塔进行蒸馏,蒸馏塔上方引入水共沸化合物,如丙酸甲酯或其混合物;经过蒸馏塔底采出甲醛-甲醇复合物与共沸化合物丙酸甲酯形成的混合物,该混合物可以直接或经过中间处理进入缩合反应阶段形成MMA,塔顶得到丙酸甲酯和甲醇形成的共沸混合物。上述蒸馏塔包含适当位置可以取出一些或者全部液体的升汽管塔板或者类似装置,原料中的水与丙酸甲酯形成的共沸混合物从该升汽管塔板位置移出,进入倾析器中,分离出有机相和水相。有机相中主要含丙酸甲酯,需返回蒸馏塔;水相进入下一个高压蒸馏塔,经分离在塔底得到不含甲醛、丙酸甲酯和甲醇的水流,塔顶馏出的甲醇、甲醛和丙酸甲酯混合物循环回主蒸馏塔或甲醛预处理单元。随后,Lucite国际公司在专利[47]中报道了利用Linde A型沸石膜和菱沸石膜进行甲醛脱水制无水甲醛,随后无水甲醛与丙酸甲酯进行羟醛缩合反应生成MMA。

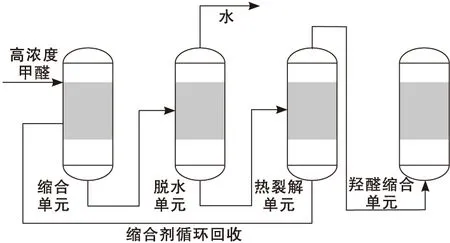

北京旭阳科技有限公司[48-49]公开了一种无水甲醛制备方法以及用于生产丙烯酸甲酯和甲基丙烯酸甲酯的反应装置,工艺流程如图5所示。首先甲醇经过氧化生成气相甲醛产物,经过提浓形成高浓度甲醛,进入缩合单元,采用液态缩合剂(一元、二元、多元脂肪醇或聚乙二醇、聚丙醇等中的一种或多种)进行逆向喷淋吸收高浓度的甲醛并与之反应形成半缩醛,生成的半缩醛进入脱水单元通过减压蒸馏脱水,水从脱水单元上方排出,脱水后的半缩醛从脱水单元底部进入热裂解单元。在热裂解单元发生裂解反应生成无水甲醛以及液态缩合剂,生成的液态缩合剂循环回到缩合单元,气相无水甲醛进入羟醛缩合单元与丙酸甲酯/醋酸甲酯发生羟醛缩合反应生成丙烯酸甲酯/甲基丙烯酸甲酯。杜邦公司[45]采用50%甲醛水溶液为原料,与异辛醇发生缩合反应生成半缩醛,随后通过精制得到无水甲醛。

图5 半缩醛法制无水甲醛工艺流程[49]Figure 5 Process flow diagram of hemiacetal method for producing water free formaldehyde

除上述无水甲醛制备工艺外,近年来大量研究集中在催化甲醇无氧脱氢制备无水甲醛[50],该技术能耗相对较小,投资成本低。目前,该反应体系所用的催化剂主要包括碱金属含氧酸盐催化剂和Ag基催化剂[51]。Ag基催化剂也具有较好的活性,但选择性和稳定性较差,催化剂易结焦失活,添加助剂可以提高催化剂的选择性和稳定性[52]。碱金属含氧酸盐具有较好的活性和选择性,但稳定性较差。因此,催化甲醇无氧脱氢制备无水甲醛工艺开发的核心依然是研制出高性能脱氢催化剂。

4 结语与展望

(1)乙烯-丙酸甲酯法相比于ACH法和异丁烯氧化法,反应条件温和、原料和工艺对环境友好并且成本较低,但该技术一直被日本三菱化学所垄断。醋酸甲酯与甲醛缩合法制MMA可利用我国廉价易得的醋酸甲酯资源,环境友好、可联产多个产品,适合我国国情,工业应用前景广阔。

(2)固体酸催化剂中,VPO催化剂以δ-VOPO4相形式存在且同时具有高密度中强酸性位点时,可获得较高产物收率。但催化剂制备工艺复杂,缩合过程中极易结焦、活性相转变、再生性能差等,限制了其在气相羟醛缩合反应过程中的工业化应用。

(3)固体碱催化剂中,硅载体负载铯催化剂已在Alpha工艺中实现工业化应用,但仍然存在单程收率低、铯流失、硅载体水解以及结焦失活等问题。引入助剂可有效修饰硅表面,增强载体与活性中心的相互作用,形成酸碱协同效应,提高催化剂稳定性以及产品收率。

(4)水会降低催化剂的活性并缩短催化剂的寿命,同时还会引发原料和产物水解,降低产物收率。在原料中引入甲醇可抑制水解,提高产物收率,降低投资成本。

(5)目前缩合工艺主要采用蒸馏脱水、膜分离、半缩醛脱水分解技术制备无水甲醛。与其他技术相比,无氧脱氢技术采用甲醇为原料,直接脱氢制备无水甲醛,能耗较低。

(6)目前VPO固体催化剂尚处于开发阶段,为了开发高效VPO催化剂,需要进一步研究反应过程中催化剂结构动态变化与催化剂性能之间的关系,结焦失活抑制方法以及深层次催化反应机理。硅载体负载Cs催化剂具有较高的MMA/MA选择性,但单程收率均不高,尤其MA收率。因而,需要进一步提高铯盐在载体表面分散,抑制铯盐在反应过程中流失以及积炭形成。无水甲醛制备技术中,蒸馏脱水、膜分离和半缩醛脱水分解技术仍需进一步降低能耗;近年来备受关注的无氧脱氢制无水甲醛技术能耗相对较小,然而该技术尚处于研究阶段,开发出高性能脱氢催化剂是该项技术成功与否的关键。