胶质添加量对胜利减压渣油加氢过程的影响

2021-07-14孙昱东肖胜玉

杜 康,孙昱东,肖胜玉

(中国石油大学(华东)化学工程学院,山东 青岛 266580)

减压渣油是一种以饱和分和芳香分为分散介质,胶质-沥青质为分散相的胶体体系,其中沥青质为分散相的核心,胶质为胶溶剂并依附于沥青质的周围[1-2]。通过模拟减压渣油的微观相结构发现,增加胶质、芳香分的含量能够阻止沥青质聚集,提高减压渣油的胶体稳定性[3]。胶质与沥青质间的空间稳定性主要受范德华力、库仑力及空间斥力的影响,其中范德华力由沥青质与胶质间的缩合芳环相互作用产生,占主导地位[4-5]。徐春明等[6]对胶质进行催化裂化研究,发现胶质具有一定的裂化性能,尤其是胶质亚组分中的轻胶质具有较强的裂化特性,产物中小于350 ℃馏分占70%以上。金环年等[7]通过对比胶质和沥青质的临氢热反应性能发现,胶质首先缩合生成沥青质,进而转化成焦炭。国产减压渣油的沥青质含量低,胶质含量高,大部分减压渣油的胶质质量分数高达30%~50%。胶质是渣油中除沥青质外最重且最复杂的组分,如何利用减压渣油中胶质是重油加工的关键。本课题以胜利减压渣油(简称胜利减渣)及其胶质为研究对象,研究不同胶质添加量渣油的加氢反应行为,考察胶质添加量对渣油加氢转化性能的影响。

1 实 验

1.1 原料性质

胜利减渣的主要性质如表1所示。由表1可知,胜利减渣的胶质质量分数高达45.54%,沥青质质量分数为3.43%,符合我国减压渣油胶质含量高、沥青质含量低的典型特征。

表1 胜利减渣的主要性质

采用SH/T 0509—1992标准[8],对胜利减渣油样进行分离并收集胶质组分。表2为胜利减渣胶质的主要性质。由表2可知,胶质的平均相对分子质量和硫、氮含量显著大于胜利减渣,说明渣油中的硫、氮更多地存在于其胶质中。

表2 胜利减渣胶质的主要性质

将胜利减渣看作胶质添加量(w)为0的试验原料。将胜利减渣胶质添加到胜利减渣中,得到胶质添加量(w)分别为4%和7%的试验原料,其主要性质见表3。由表3可以看出,随胶质添加量的增大,油品的密度、平均相对分子质量、硫含量、氮含量、金属(Ni、V)含量增大,饱和分和芳香分含量减少,胶质和沥青质含量增大。这是由于胶质和沥青质结构相似,因此随着胶质添加量的增大,胶质中较重的组分与沥青质发生缔合,在进行渣油的族组成分析时胶质难以从沥青质中脱离,使得沥青质含量小幅度增长,而胶质含量增幅较大。将原料油加入反应釜中进行加氢反应,考察胶质添加量对渣油加氢反应过程的影响。

表3 不同胶质添加量的胜利减渣的主要性质

1.2 催化剂

试验所用加氢催化剂的主要性质见表4。使用时,将催化剂研磨为60~80目的催化剂颗粒。

表4 催化剂的主要性质

1.3 加氢反应工艺条件

加氢反应在高压釜中进行,根据课题组前期研究结果[9],试验条件为:反应温度400 ℃,反应时间2 h,氢初压10 MPa,剂油质量比1∶10。

1.4 分析方法

模拟蒸馏可以快速得到加氢产物馏程及产物收率,具有分析速度快、精密度高、样品用量少等特点[10]。采用HP公司生产的HP5880A模拟蒸馏分析系统对液体产物进行分析,以N2为载气,高纯H2为燃气,净化压缩空气为助燃气,分析压力为600 kPa,气体流速为25 mL/min,初始柱温为35 ℃,监测终端温度为545 ℃。

采用KNAUER公司生产的K-7000型相对分子质量测定仪测定油样的平均相对分子质量。测定温度为80 ℃,选用联苯酰胺为标准样,以不同浓度的标样做出标准曲线并计算斜率K,将油样溶于甲苯中测定信号强度,并利用斜率K计算平均相对分子质量。

样品的C,H,S,N元素含量,利用德国Elementer公司生产的Vario EL型元素分析仪,采用氦气作为吹扫气和载气进行分析。

以石英烧杯称取一定质量的油样,置于电炉上加热至冒烟,用定量滤纸点燃油样炭化,再放入马弗炉中在550 ℃下完全灰化2 h,冷却后加入盐酸分解灰分,置于电热板上加热至剩余少量溶液,冷却后加去离子水并移入容量瓶中,利用原子吸收分光光度计测定油品中的金属含量。

2 结果与讨论

2.1 胶质添加量对加氢产物分布的影响

不同胶质添加量渣油的加氢反应结果见表5。由表5可以看出:随着胶质添加量的增加,渣油加氢的汽油+气体(<200 ℃)、加氢残渣油(>500 ℃)、焦炭的产率呈降低趋势,而柴油(200~350 ℃)、加氢重油(350~500 ℃)馏分的收率呈上升趋势;胶质添加量(w)从0增加至7%,油品的转化率提高1.07百分点,柴油馏分收率提高4.44百分点,加氢重油馏分收率提高5.89百分点,而汽油+气体、加氢残渣油、焦炭产率分别降低7.54,1.07,1.72百分点。

表5 不同胶质添加量渣油的加氢反应结果

渣油加氢体系中,大分子中的化学键比小分子中所处化学氛围相似的同类化学键的键能小,反应时更易断裂成较小的分子[11]。胶质具有较大的相对分子质量,分子内各原子的相互约束力弱,化学键能相对较低,且胶质是四组分中较易吸附于催化剂上的组分,胶质含量的增加,使其更容易占据催化剂上的活性位点并发生反应,对饱和分和芳香分的加氢裂解产生一定的阻碍效应。在催化剂和氢自由基的共同作用下,胶质中较弱的化学键断裂生成较小的分子并进一步进行二次分解,生成柴油、蜡油等组分,故随着胶质添加量增加,柴油和加氢重油馏分收率升高。大量胶质的竞争吸附对饱和分等小分子的裂解产生一定的抑制作用,导致汽油馏分收率降低。同时,较易反应的胶质含量增加、转化率升高,加氢残渣油产率降低。

渣油加氢过程中,缩合生成的焦炭在催化剂表面聚集,占据活性中心位点,是催化剂失活的主要原因,而渣油中的沥青质是最主要的生焦前身物[12]。胶质与沥青质之间存在一定的协同作用,对沥青质起到很好的胶溶作用[13],随原料油中胶质含量增加,渣油胶体体系更稳定,可抑制沥青质缩合生焦,焦炭产率降低。

2.2 胶质添加量对加氢液相产物元素组成及相对分子质量的影响

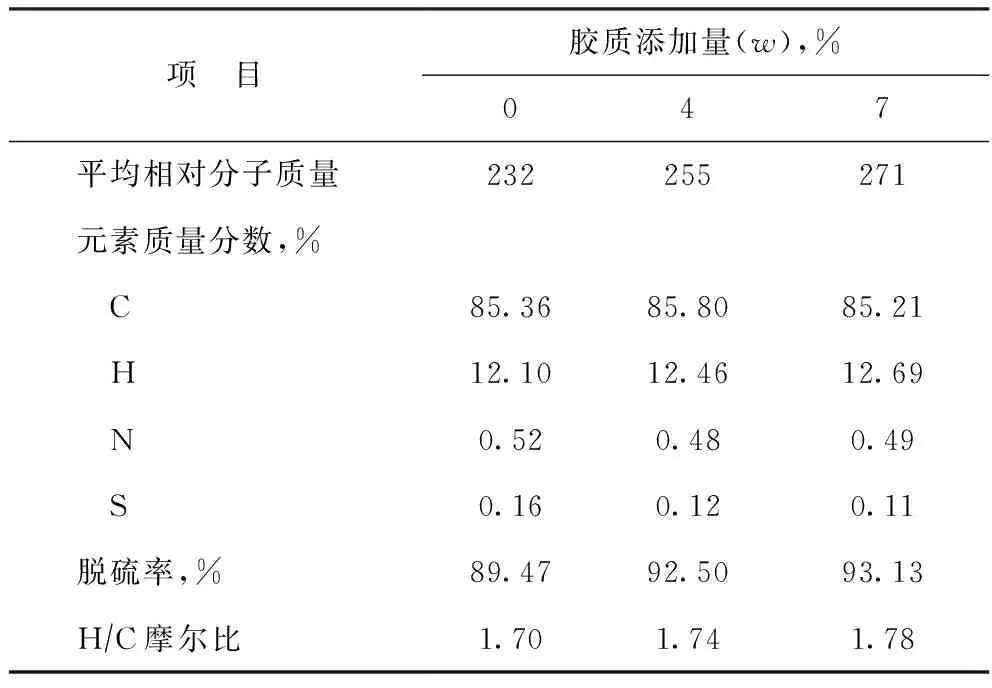

胶质添加量对加氢液相产物(汽油+柴油+加氢重油+加氢残渣油)元素组成及相对分子质量的影响见表6。由表6可以看出:与原料相比,对于不同胶质添加量的胜利减渣,其加氢反应液相产物的平均相对分子质量、氮含量、硫含量均不同程度降低,而H/C摩尔比均增大;随着胶质添加量增加,加氢后油品的平均相对分子质量和H/C摩尔比逐渐增大,氮含量、硫含量则具有降低的趋势。

表6 胶质添加量对加氢液相产物元素组成及相对分子质量的影响

胶质是以稠环芳环和若干环烷环为核心,在芳环和环烷环上带有大量不同长度的烷基侧链,同时含有各种杂原子(硫、氮、氧、金属元素)的基团。渣油加氢反应中,在氢自由基和催化剂的作用下,胶质极易发生烷基侧链的脱除及少量烷基侧链不饱和键的加氢反应;且随胶质含量增加,大分子稠环芳烃的直接加氢反应增多,H/C摩尔比增加。胶质含量增多,加氢反应时更倾向于生成中、高沸点馏分,产物的平均相对分子质量增大。

由表1和表2可知,减压渣油中的硫、氮大部分存在于其胶质中。胶质中的硫主要以硫醚、噻吩等形式存在,噻吩与多个芳香环构成多苯并噻吩等结构,而硫醚则主要为多元环硫醚结构及硫醚桥键[14]。胶质中的氮主要以五元环吡咯类化合物或六元环吡啶类化合物等芳香性结构存在。由于C—N键的键能高于C—S键,因此加氢脱氮相对于加氢脱硫更难,氮的脱除率低于硫脱除率。但随着胶质添加量的进一步增加,体系的氮含量升高,氮化物加氢生成的碱性物质极易与催化剂活性位点结合,从而抑制氮的脱除,导致胶质添加量(w)为7%时液相产品的氮含量有所升高。

2.3 胶质添加量对渣油加氢反应液相产物Ni、V含量的影响

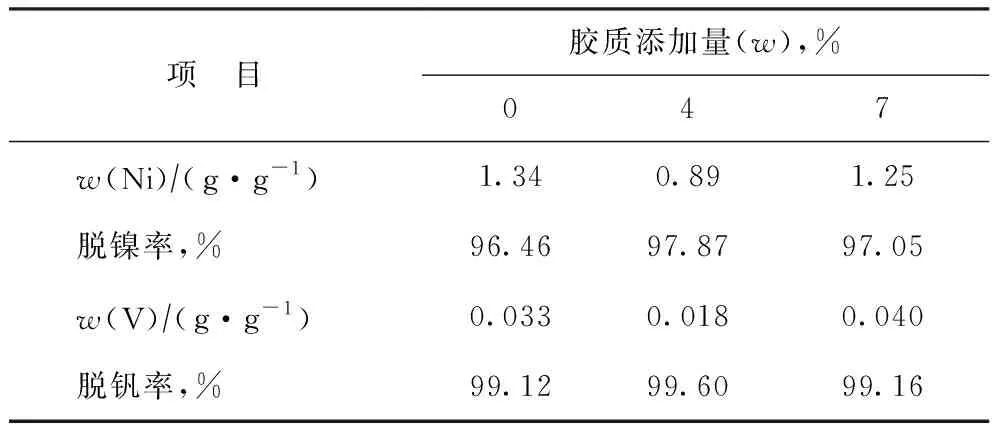

胶质添加量对渣油加氢反应液相产物Ni、V含量的影响见表7。

表7 胶质添加量对渣油加氢液相产物Ni、V含量的影响

由表7可知:加氢后液相产物中的Ni、V含量均不同程度减小;随胶质添加量增加,减压渣油加氢液相产物中的Ni、V含量先减小后增大。

由表1和表2可以看出,渣油中大部分Ni、V存在于胶质等重组分中。渣油中的Ni、V主要以卟啉类形式存在,卟啉V和卟啉Ni为四角平面体结构,镍原子和钒氧基配位于4个氮原子上。由于四卟啉具有芳香性结构,因此大部分Ni、V存在于强芳香性和强极性的胶质、沥青质中;且金属脱除、沉积会导致加氢催化剂中毒失活,所以脱金属反应较为困难[15]。野村宏次等[16]研究发现,渣油加氢反应中脱金属率和脱硫率存在一定的关联,随脱硫率增加,脱金属率也随之增加。因此,胶质含量增加,渣油加氢后硫含量和金属含量均有一定程度的减少。但是,随着胶质含量增加,渣油体系的胶溶能力和稳定性增强,部分被包裹在胶质和沥青质中的Ni、V由于不易与催化剂接触而难于完全脱除;且胶质添加量增加导致金属含量过高,金属和碱性氮的共同作用,使催化剂失活而导致脱金属能力减弱,故胶质添加量(w)为7%的减压渣油加氢后液相产物中的金属含量有所增多。

3 结 论

(1)随着胶质添加量(w)由0增加至7%,渣油的加氢转化率提高1.07百分点,柴油收率提高4.44百分点,加氢重油馏分收率提升了5.89百分点,汽油+气体组分、加氢残渣油、焦炭产率分别降低7.54,1.07,1.72百分点。于减压渣油中适当添加易于转化的胶质,可以提高渣油的加氢转化率,在一定程度上能抑制生焦反应的发生。

(2)随着胶质添加量增加,渣油加氢后液相产物的H/C摩尔比、平均相对分子质量逐渐增大,硫含量逐渐减小,氮含量和金属含量则先减小后增大。