生物制剂清洗+微生物降解处理油田含油污泥技术研究

2021-07-14李予

李 予

(中国石油新疆油田公司工程质量监督站,新疆 克拉玛依 834000)

在石油开采及生产加工过程中会产生大量的废弃含油污泥,这些污泥不经处理直接排入环境将严重危害环境以及人类健康。因此,国内外正积极采取各种应对措施,希望能缓解含油污泥带来的危害[1]。目前含油污泥处理技术主要包括调质-机械分离处理、高温处理、溶剂萃取处理、生物处理等方法[2]。

含油污泥的处置难点和重点在于减量化和无害化。每天产生的含油污泥量巨大,目前国内多数油田采用直接填埋或是固化后填埋的方式对含油污泥进行处置。这种方法既浪费了含油污泥中的宝贵能源,还可能导致环境污染,远不能满足环保要求。因此,为达到资源化回收含油污泥中的原油和无害化的环境零伤害的目的,亟需开发新的含油污泥处理技术。资源化回收工作的关键是实现油、水、泥的三相分离,而含油污泥一般难以通过常规的沉淀以及简单的机械脱水进行液固的分离[3],因为含油污泥中的油和固体物包裹在一起,并在包裹表面形成憎油性极强的水化膜。必须有效地去除含油污泥表面附着的水分,从而达到资源化和无害化的目的。目前较普遍的方法是应用化学表面活性剂洗油,但存在化学药剂难降解造成二次污染和洗油效率相对较低的问题,而利用微生物代谢产生的高表面活性物质处置含油污泥可以满足高效环保的要求[4]。本研究采用生物制剂清洗和微生物降解处理相结合的方式,对中国石油新疆油田新港公司含油污泥进行处理,探索该处理方式的效果及可行性。

1 实 验

1.1 样品和试剂

含油污泥,取自中国石油新疆油田新港91号原油处理站污泥池;处理试剂采用微生物代谢产物组成的复合生物制剂以及从新疆油田筛选出的石油烃类降解菌株。

1.2 仪器和设备

电子天平(型号AE240,瑞士梅特勒-托利多公司产品),红外测油仪(型号OIL460,北京华夏科创公司产品),高速离心机(型号Hettich Universal 32R,德国海迪斯公司产品)。

1.3 含油污泥组成分析

参照《油气田含油污泥综合利用污染控制要求》(DB65/T 3998—2017)[5]和《城市污水处理厂污泥检验方法》(CJ/T 221—2005)[6],用四氯化碳萃取含油污泥中的原油,用红外测油仪测定含油率。

1.4 含油污泥处理参数优化

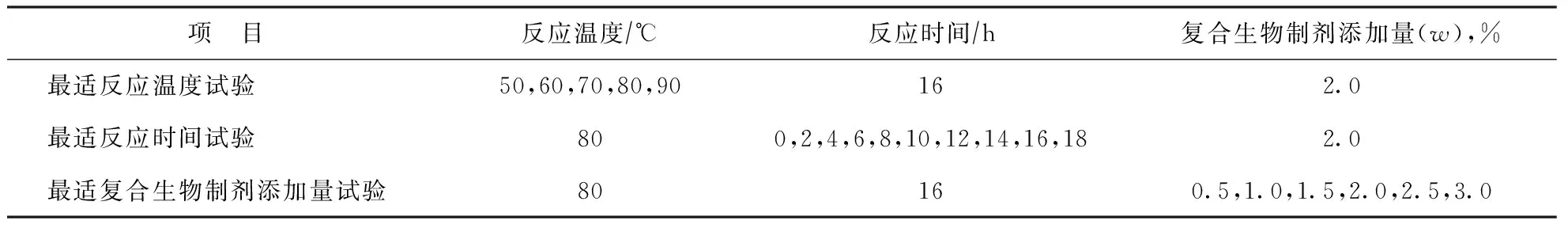

1.4.1 单因素试验分别按照表1设定试验参数进行洗油试验,测定含油污泥洗脱后通过离心机分离出的污泥含油率,从而确定最适温度、最适反应时间和最适复合生物制剂添加量。

表1 单因素试验设计参数

1.4.2 Box-Behnken试验设计运用Box-Behnken中心组合设计原理,利用计算机软件Design-Expert 8.0.6 Trial进行Box-Behnken设计。根据单因素试验的结果,选取考察因素及相应试验水平。选取处理后污泥含油率(质量分数,%)为响应值,记为变量Y。中心点重复试验5次,设计试验共17个,按照设计条件进行试验,将处理后含油污泥的含油率填写至表中相应位置,进行回归正交分析及响应面优化。

1.5 微生物降解试验[7]

1.5.1 石油烃降解菌液的制备将石油烃降解菌XG02以5%(w)接种量接种至LB培养基上,在37 ℃摇床中以150 r/min振荡培养24 h,得石油烃降解菌菌液。

LB培养基的制备:将10 g 蛋白胨、5 g 酵母粉、10 g NaCl溶于1 000 mL水中,121 ℃灭菌30 min,备用。

1.5.2 含油污泥降解预试验按照表2的要求添加各种成分,构成100 mL体系,在25 ℃摇床中以150 r/min振荡培养20 d,检测第0,4,8,12,16,20天时的污泥含油率[8-9]。每组试验平行进行3次。

表2 微生物降解试验方案

试验投加营养物质,营养剂配方为20 g NH4Cl和2 g K2HPO4溶于1 000 mL水中,备用。

1.5.3 石油烃降解菌液添加量优化分别添加石油烃降解菌液1,2,5,10,15,20,30 mL,另外添加洗脱离心后的含油污泥30 g和营养剂10 mL,加水补齐至100 mL,在25 ℃摇床中以150 r/min振荡培养20 d,检测第20天的污泥含油率和菌体浓度。营养剂配方见1.5.2节。

1.5.4 营养剂配方优化设计采用二因素三水平正交试验对营养剂配方进行优化,选取NH4Cl和K2HPO4质量浓度为因子,分别设置3个水平:NH4Cl质量浓度分别为10,20,50 g/L;K2HPO4质量浓度分别为1,2,5 g/L。洗脱离心后试验体系(含油污泥30 g+石油烃降解菌液10 mL+营养剂10 mL+水60 mL),在25 ℃摇床中以150 r/min振荡培养20 d,检测第20天的污泥含油率。

2 结果与讨论

试验用含油污泥呈黑色,沉降性较好,样品含油率为28.23%。

2.1 含油污泥处理参数优化

2.1.1 单因素试验图1~图3分别为反应温度、反应时间和复合生物制剂添加量对处理后污泥含油率的影响。由图1~图3可知,温度的上升、反应时间的延长和复合生物制剂浓度的增加,对含油污泥的洗脱效果均是正向影响。

图1 反应温度对洗脱处理后污泥含油率的影响

由图1可知,随着反应温度的上升,洗脱处理后的污泥含油率逐渐下降,且下降速率逐渐变小,至反应温度高于70 ℃时,处理后污泥含油率下降幅度很小,所以选择70 ℃为生物制剂清洗的最佳反应温度。

图2 反应时间对洗脱处理后污泥含油率的影响

由图2可知,随着反应时间的延长,洗脱处理后的污泥含油率逐渐下降,且下降速率逐渐变小,至12 h后处理后污泥含油率下降幅度很小,14 h后处理后污泥含油率几乎不再下降,所以选择12~14 h为生物制剂清洗的最佳反应时间。

图3 复合生物制剂添加量对洗脱处理后污泥含油率的影响

由图3可知,随着复合生物制剂添加量的增加,洗脱处理后的污泥含油率呈现先下降后保持不变的趋势。在复合生物制剂添加量(w)为0.5%~1.5%时,处理后污泥的含油率呈现随着复合生物制剂添加量增加而显著下降的趋势;复合生物制剂添加量(w)大于1.5%时处理后污泥的含油率基本保持不变。所以选择1.5%为生物制剂清洗的最佳复合生物制剂添加量。

综合以上数据,微生物复合制剂原油洗脱的最佳反应温度为70 ℃,最佳反应时间为12 h,复合生物制剂最佳添加量(w)为1.5%。在此最佳反应参数下进行洗脱处理后,污泥含油率降为6.48%。

2.1.2 Box-Behnken试验设计根据以上单因素试验的最优结果确定Box-Behnken试验设计的编码水平,选取处理后污泥含油率为响应值,记为变量Y。中心点重复试验5次,设计试验共17个,具体设计如表3所示。

表3 变量及编码水平

之后利用Design-Expert 8.0.6软件进行三因素三水平响应面分析,试验设计及结果见表4。

表4 回归正交试验设计及结果

回归正交试验后得到方程:

Y=311.231 25-4.110 81A-20.826 25B-

12.246 25C-0.021 875AB-0.012 500AC+

0.337 50BC+0.030 200A2+0.776 25B2+

2.130 00C2

表5 回归分析结果

回归方程表明,反应温度73.39 ℃、反应时间13.11 h、复合生物制剂添加量(w)1.98%是处理参数最优值。模型预测该最优条件下含油率最优解为2.59%。在该最优解条件下进行试验,处理后的污泥含油率为3.04%,与预测值基本一致,证明了模型预测的可靠性。

为了进一步研究3个因素之间的交互作用,通过软件制作了3个因素之间的响应面,如图4所示。由图4可以看出,响应值R1处理后污泥含油率有最小值。利用软件进行优化,根据二次多项回归方程,固定复合生物制剂添加量(C)取最优值 1.98%,可作反应温度(A)和反应时间(B)两因素的交互图,见图4(1)。该图曲面平缓,表明因素A和B之间交互作用较小。

同理,固定反应时间(B)取最优值 13.11 h,可以作出反应温度(A)和复合生物制剂添加量(C)两因素的交互图,见图4(2)。该图曲面平缓,表明因素A和C之间交互作用较小。

同理,固定反因温度(A)取最优值 73.39 ℃,可以作出反应时间(B)和添加量(C)两因素之间的交互图,见图4(3)。该图曲面平缓,表明因素C和B之间交互作用较小。

图4 交互影响的响应面

2.2 微生物对原油的降解效果

2.2.1 含油污泥降解预试验利用枯草芽孢杆菌XG02对复合生物制剂洗脱后的含油污泥进行微生物降解处理,将降解作用后污泥中的原油用CCl4萃取,用红外分光测油仪测定不同降解时间的污泥含油率,结果如图5所示。由图5可以看出:处理后污泥含油率均随着降解时间的延长而下降;试验3的效果最佳,反应20 d的污泥含油率为0.87%;试验2的效果次之,反应时间20 d的污泥含油率为1.57%;试验1的效果最差,反应时间20 d的污泥含油率为3.01%。常温条件下微生物的降解过程中添加营养物质效果最佳,原因是在合理配比的营养条件下,微生物的繁殖代谢处于旺盛的状态,更有助于含油污泥中矿物油的代谢。微生物生长繁殖代谢过程中需要适宜的条件,如温度、湿度、pH、营养物质,而添加营养物质以保证丰富的营养元素是微生物降解过程中的重要手段。

图5 微生物降解效果

图6 石油烃降解菌液添加量对污泥含油率和菌体浓度的影响

2.2.2 石油烃降解菌液添加量优化分别添加石油烃降解菌液1,2,5,10,15,20,30 mL,另外添加洗脱离心后含油污泥30 g和营养剂10 mL,加水补齐至100 mL,在25 ℃摇床中以150 r/min振荡培养20 d,检测第20天的污泥含油率和菌体浓度,结果见图6。由图6可以看出:随着石油烃降解菌液添加量的增加,污泥含油率呈先下降后保持基本不变的趋势;菌体浓度呈先上升后保持基本不变的趋势。其中在石油烃降解菌液添加量为10 mL/(100 mL)时,污泥含油率基本达到最低点,菌体浓度基本达到最高点。这说明石油烃降解菌液添加量为10 mL/(100 mL)时较适宜微生物降解含油污泥中的矿物油,所以选取10 mL/(100 mL)为最佳石油烃降解菌液添加量。

2.2.3 营养剂配方优化设计通过二因素三水平正交试验对营养剂配方进行优化,选取NH4Cl和K2HPO4为因子,分别设置3个水平:NH4Cl质量浓度分别为10,20,50 g/L;K2HPO4质量浓度分别为1,2,5 g/L。表6为正交试验的结果及分析。由表6可以看出,试验9的结果最佳,20天后的污泥含油率为0.45%。因此可以选择最佳营养剂配方为NH4Cl质量浓度为50 g/L,K2HPO4质量浓度为5 g/L。

表6 营养剂配方优化正交试验结果

综上可见,常温条件下的微生物降解过程中,对于石油烃降解菌液添加量为10 mL/(100 mL)的体系,添加营养物质(NH4Cl质量浓度50 g/L,K2HPO4质量浓度5 g/L)效果最佳,20 d就可以将污泥含油率降至0.45%,达到《油气田含油污泥综合利用污染控制要求》(DB65/T 3998—2017)中对处理后含油污泥的矿物油含量要求。

刁潘[10]使用十二烷基苯磺酸钠、平平加、硅酸钠3种化学药剂对初始含油率为26.07%的含油污泥进行化学热洗,污泥含油率降至1.21%;再对清洗后的含油污泥进行微生物降解,污泥含油率降至0.68%。本研究使用复合生物制剂清洗初始含油率为28.23%的含油污泥,含油率降至3.04%;再对清洗后的含油污泥进行微生物降解,含油率降至0.45%。与文献[10]的结果相比,本研究结果的主要优势为:使用的清洗剂为生物制剂,环境友好,易生物降解。

3 结 论

(1)处理的含油污泥原油组分中重质组分比例较高,原油流动性较差,高表面活性的复合生物制剂可以有效洗脱含油污泥中的原油。经过单因素试验,得到最佳反应条件为:反应温度70 ℃,反应时间12~14 h,复合生物制剂用量(w)1.5%。在此最佳反应条件下,可将初始含油率为28.23%的含油污泥处理至含油率为6.48%。

(2)经过响应面回归分析得到最佳反应参数为:反应温度73.39 ℃,反应时间13.11 h,复合生物制剂用量(w)1.98%。在此最佳条件下处理初始含油率为28.23%的含油污泥,处理后污泥含油率的预测值为2.59%,试验实测结果为3.04%。

(3)通过石油烃降解菌群可以在20 d将洗脱原油后的污泥含油率从3.04%降至0.45%,使处理后的污泥达到《油气田含油污泥综合利用污染控制要求》(DB65/T 3998—2017)中对矿物油含量的要求。