不同类型抗氧剂在润滑脂中协同作用研究

2021-07-14米红英石俊峰杨庭栋

米红英,王 晶,石俊峰,杨庭栋,李 聪

(1.军事科学院系统工程研究院军事新能源技术研究所,北京 102300;2.中石化润滑油股份有限公司天津分公司;3.军需能源质量监督总站)

随着我国工业技术的不断发展,车辆功率不断提升,行驶速度加快,载重量提高,轴承温升增加,使用工况的日趋苛刻,造成车用润滑脂,尤其是矿物油基润滑脂,在使用中更多地暴露出耐温性差、氧化变质和甩脂流失的问题[1]。润滑脂基础油(简称基础油)是润滑脂的主要组分,在一定程度上决定着润滑脂的高温使用性能。高温条件下,润滑脂胶体结构中的皂金属离子加速催化基础油氧化,而基础油被氧化后生成的低分子有机酸以及胶质产物,会进一步破坏润滑脂的胶体结构,造成润滑脂油皂分离,导致润滑脂滴点和稠度下降,引起稀化流失和润滑不良,大大缩短使用寿命[2]。

抗氧剂可有效减缓基础油氧化,延长润滑脂使用寿命[3]。而单一类型的抗氧剂,大多数情况下难以满足润滑脂苛刻的高温氧化安定性要求。近年来,随着高档润滑脂在抗氧化性能方面的要求日趋苛刻,对抗氧剂的性能也提出了更高的要求,各种性能优异的酚型、胺型等新型抗氧剂不断面市[4-5],研究不同类型抗氧剂之间的协同作用,对于提升矿物油基润滑脂的高温氧化安定性和产品性价比十分必要。

为此,本课题选用润滑脂常用的500SN矿物油作为基础油,制备复合锂基润滑脂基础脂。采用高压差示扫描量热法,考察6种不同抗氧剂在矿物油基润滑脂中的协同作用,并通过阿伦尼乌斯方程计算添加不同抗氧剂润滑脂样品的氧化反应活化能,从化学反应动力学角度分析抗氧剂协同作用机理,为后续优化升级石油基润滑脂产品配方提供技术支持。

1 基础油氧化及抗氧剂作用机理

润滑脂基础油的氧化遵循烃类物质的氧化机理,是一个自氧化催化过程。现代烃类化合物氧化机理以巴赫-恩格勒的过氧化物理论和谢苗诺夫的自由基反应理论为基础,根据该理论,在光、热和氧的作用下,烃类化合物氧化遵循自由基链反应机理,包括链引发、链增长、链转移和链终止4个阶段[6],其反应方程如下:

在上述反应中,链增长阶段的两个反应是自催化的循环反应。反应生成的过氧化物ROOH不稳定,会通过进一步分解产生自由基,接着发生分枝反应,进入链转移阶段。一般认为,氧化诱导期是过氧化物的聚集过程,由于其含量低,不会发生分枝反应,因此氧化速率较低。一旦发生链分枝转移反应,诱导期结束,过氧化物分解产生自由基,氧化反应速率明显加快[7]。减缓或阻断润滑脂基础油氧化反应,可将链增长阶段生成的过氧化物ROOH分解为非自由基稳定产物,从而降低过氧化物浓度,阻止或减缓链转移反应的发生,或消耗链增长阶段产生的过氧化自由基ROO·,阻止链增长反应继续进行。

根据作用机理,常用抗氧剂可分为自由基终止剂[8]、过氧化物分解剂[9]和金属钝化剂3类。其中,通过消耗自由基阻断链反应的抗氧剂称为自由基终止剂或链终止剂;分解过氧化物阻止链增长反应继续进行的抗氧剂称为过氧化物分解剂;阻止金属离子催化作用的抗氧剂则称为金属钝化剂。常用的自由基终止剂多为胺类、酚类化合物[10],过氧化物分解剂多为磷酸盐、氨基甲酸盐、氨基甲酸酯,金属钝化剂则多为苯三唑、噻二唑衍生物[11]。本课题主要研究自由基终止剂与过氧化物分解剂在矿物基润滑脂中的协同作用,采用PDSC静态法考察胺类、酚类、氨基甲酸酯等不同类型抗氧剂对复合锂基润滑脂氧化安定性的影响及不同类型抗氧剂的协同机理。

2 实 验

2.1 材 料

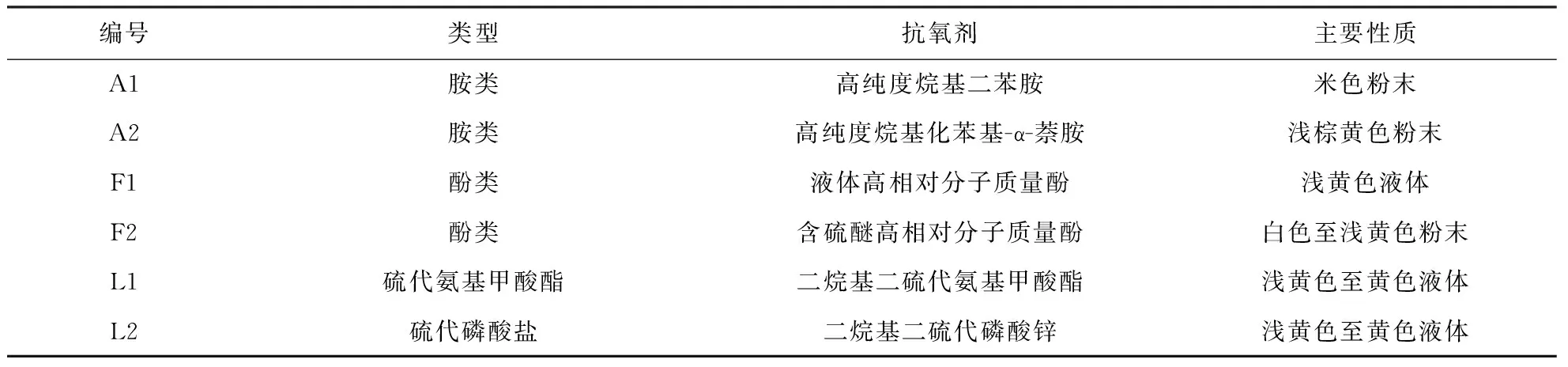

选用500SN矿物油作为基础油,实验室制备复合锂基润滑脂作为基础脂,不同类型的抗氧剂均为市售产品。基础油和基础脂的理化指标以及抗氧剂的类型分别如表1和表2所示。

表1 基础油和基础脂的理化指标

表2 抗氧剂的类型

2.2 仪 器

高压差示扫描量热仪(PDSC)为德国NETZSCH公司生产的DSC 204 HP型。

2.3 测试与表征

采用高压差示扫描量热仪(PDSC),依据ASTM D5483标准方法,测定添加不同抗氧剂的润滑剂氧化诱导时间(OIT)来表征其氧化安定性。

PDSC静态氧化实验法利用在不同温度和压力下,样品与参比物热电偶间的热流量差来评价待测物质的氧化热力学安定性[12]。在高温、高压、氧气气氛条件下,加热容器中的薄膜油样,油样中的抗氧剂开始消耗,等到抗氧剂消耗完,油品氧化,发生放热反应。油样发生明显放热的时间为氧化诱导时间。氧化诱导时间越长,说明油样抗氧化性能越好,氧化安定性越好。

试验条件为:氧化温度210 ℃,氧气压力3.5 MPa,氧气流速100 mL/min,升温速率10.0 ℃/min,润滑脂加量约3 mg。

3 结果与讨论

3.1 不同类型抗氧剂对润滑脂氧化诱导时间的影响

为考察不同类型的抗氧剂的抗氧化效果,按照2.0%的添加量(w,下同)分别将6种抗氧剂加入到复合锂基脂中,抗氧化效果如表3所示。

表3 不同类型抗氧剂的抗氧化效果

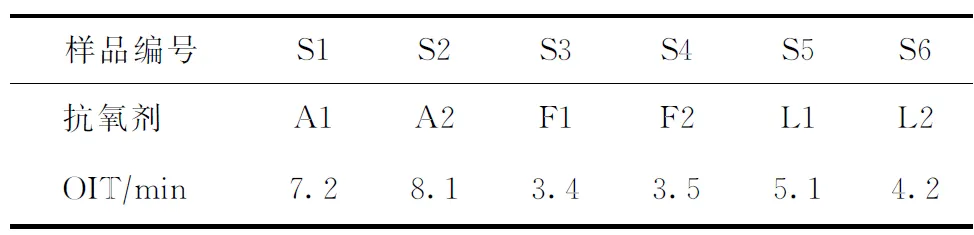

从表3可以明显看出,单独作用时,不同类型抗氧剂的抗氧化效果由好到差的顺序是芳胺类>硫代氨基甲酸酯类>硫代磷酸盐类>酚类,胺类抗氧剂的抗氧化效果最好,其他3种相差不大。图1是PDSC试验后各个样品池的外观照片。由图1可见,各个样品的外观颜色变化较大,呈深棕色,说明润滑脂样品都发生了严重的氧化,单独一种抗氧剂不能很好地提升润滑脂的抗氧化性能,需进行抗氧剂复配。

图1 添加不同抗氧剂的润滑脂氧化后的样品颜色

3.2 胺类和酚类二元抗氧剂的协同作用

为进一步考察胺类和酚类抗氧剂在润滑脂中的协同作用,将1.0%胺类抗氧剂和1.0%酚类抗氧剂加入到复合锂基脂中,研究不同抗氧剂复配对润滑脂氧化诱导时间的影响,结果如表4所示。由表4可以看出,加入胺类和酚类抗氧剂的润滑脂样品的抗氧化性能明显提高。其中高纯度烷基化的胺类抗氧剂A2和硫代双酚型抗氧剂F2复合的效果最好,氧化诱导时间由单剂的8.1 min提升为17.2 min,抗氧化效果明显。两种抗氧剂复配协同的润滑脂氧化后的样品池颜色见图2。从图2可以看到,胺类和酚类抗氧剂的协同作用虽然提高了氧化诱导时间,但样品的外观没有明显改善,呈深棕色,润滑脂氧化仍较为严重。

表4 胺类和酚类抗氧剂的协同作用

图2 两种抗氧剂复配的润滑脂氧化后样品颜色

酚类和胺类抗氧剂同属自由基终止剂,两者之间具有抗氧化协同作用[13]。酚类抗氧剂的作用温度不高,高于150 ℃时的抗氧化性和热稳定性都较差。因此,二者协同作用的机理是通过活性氢(H)的转移,牺牲抗氧化性能相对较弱的酚类抗氧剂,使性能相对较强的胺类抗氧剂得以再生,从而提高添加剂体系的整体抗氧化性能。其协同效应的化学机理[14]如图3所示。

图3 酚类和胺类抗氧剂协同机理

由图3可知,在氧化过程中,胺型抗氧剂捕获ROO·的能力比酚型抗氧剂强,但是胺型抗氧剂捕获自由基ROO·后,生成的新自由基不稳定,因此自由基会与酚进一步反应生成更稳定的自由基。这样酚型、胺型抗氧剂共同作用时,既提高了体系捕获自由基ROO·的能力(与单一酚型体系相比),又增加了体系捕获自由基ROO·后生成的新自由基的稳定性(与单一酚型体系相比),因而表现出协同效应。

3.3 三元抗氧剂体系的协同作用

酚类和胺类抗氧剂同属自由基终止剂,它们能够捕捉活性自由基使其活性降低,抑制氧化反应链的增长,并且胺类和屏蔽酚的复合有明显的增效作用,屏蔽酚有助于胺类抗氧剂的再生;硫代磷酸盐、硫代氨基甲酸酯类等属于过氧化物分解剂,它们能够分解过氧化物,减少了引发链增长反应的自由基,从而可降低酚、胺类自由基终止剂的消耗量。上述3类抗氧剂复合使用有明显的增效作用[15]。

为考察3类不同类型抗氧剂的协同作用,按照胺类、酚类、磷酸盐类(或氨基甲酸酯类)抗氧剂添加量(w)分别为0.5%、0.5%及1.0%加入到复合锂基脂中,制备4个样品,研究不同抗氧剂复配对润滑脂氧化诱导时间的影响,结果如表5所示。由表5可以看出,3种抗氧剂复配的效果明显好于2种抗氧剂复配的效果,润滑脂氧化诱导时间明显提高,幅度达3~5倍。加入L2的样品抗氧化性好于加入L1的样品,这是由于L2是氨基甲酸酯类,不含金属离子,属于无灰型抗氧剂,而L1是磷酸盐类抗氧剂,含有金属离子,有一定的催化氧化作用。

表5 不同类型抗氧剂的协同作用

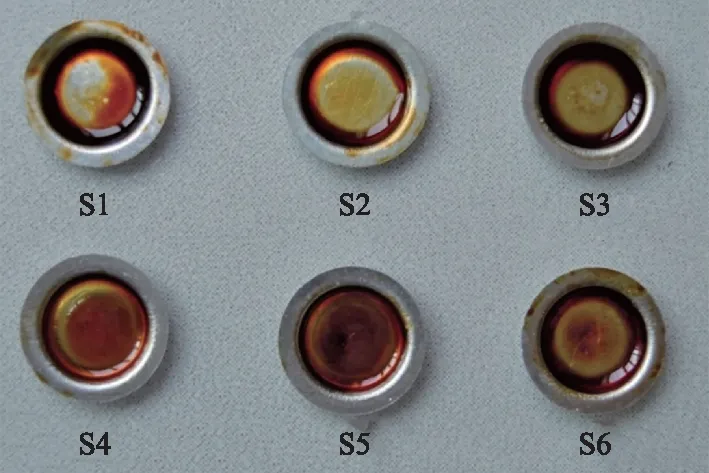

3种抗氧剂复配的润滑脂氧化后的样品池照片见图4。从图4可以明显看出,三元抗氧剂体系的润滑脂样品经过210 ℃、3.5 MPa氧气压力条件下的PDSC试验,润滑脂样品轻微变色,没有发生烧结变黑现象。通过3种抗氧剂的协同作用,显著提高了高温条件下润滑脂的抗氧化能力。

图4 3种抗氧剂复配的润滑脂氧化后的样品颜色

3.4 不同类型抗氧剂协同作用的化学动力学分析

化学反应动力学中的活化能是指一定量的普通分子转化为活化分子所需的能量。物质的活化能在一定程度上反映了其发生化学反应的难易程度。阿伦尼乌斯方程的微分形式如式(1)所示。

dlnk/dT=Ea/RT2

(1)

对式(1)进行不定积分得:

lnk=-Ea/RT+C

(2)

式中:k为化学反应速率常数;Ea为活化能,kJ/mol;R为气体常数,R=8.314 J/(mol·K);T为化学反应的绝对温度,K;C为常数。

化学反应速率常数k与氧化诱导时间(OIT)成反比[16],则有:

ln(1/OIT)=-Ea/RT+C

(3)

lnOIT=Ea/RT-C

(4)

以lnOIT为纵坐标对1/T作图,该曲线斜率即为Ea/R,从而求得Ea。

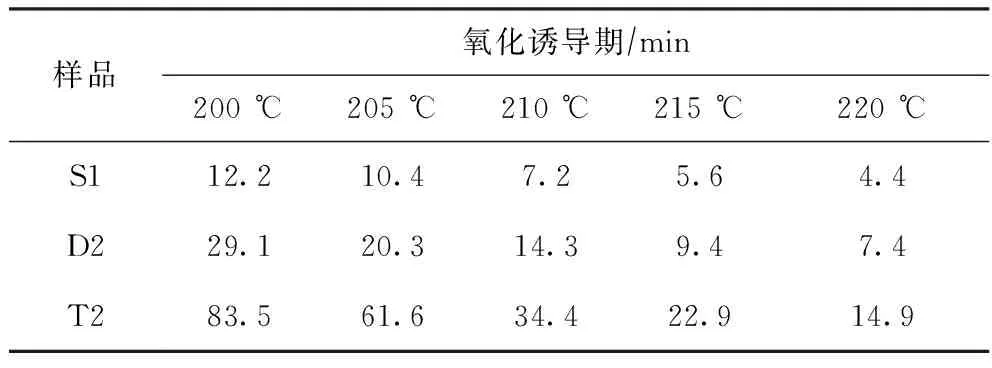

为进一步研究不同类型抗氧剂的复配协同作用,选取S1,D2,T2样品,测试其在不同温度下的氧化诱导时间,结果见表6,进而计算得到其反应活化能。其中S1样品添加2%的A1抗氧剂,D2样品添加1%的A1和1%的F2抗氧剂,T2样品添加0.5%的A1、0.5%的F2和1%的L1抗氧剂。上述3个样品在抗氧剂添加总量相同的条件下,通过控制添加抗氧剂的种类,得到的具有不同氧化诱导时间的样品。三者氧化诱导时间的差异是由抗氧剂种类导致的,分析上述3个样品的氧化诱导时间和活化能,可更好地解释不同抗氧剂之间的协同作用。根据表6中数据,以ln(OIT)为纵坐标,1 000/T为横坐标作图,得到如图5所示的润滑脂样品OIT与温度的关系。

表6 润滑脂样品在不同温度下的氧化诱导期

图5 润滑脂样品OIT与温度的关系◆—S1; ■—D2; ▲—T2

从图5可以看到,拟合后所得曲线基本为一条直线,直线的斜率为Ea/R,计算出添加不同抗氧剂的润滑脂氧化反应的活化能,S1,D2,T2样品氧化反应的活化能分别为103,136,172 kJ/mol。

根据化学反应动力学理论,在化学反应中只有活化分子的碰撞才能进行反应,而从普通的分子转化为活化分子吸收的能量,即活化能越大,表明物质的分子发生碰撞而转化为活化分子的几率越小,就越不容易发生氧化反应[17]。活化能由大到小的顺序是Ea(T2)>Ea(D2)>Ea(S1),这也与前面提到的抗氧剂协同理论相对应,3个样品发生氧化反应由难到易的顺序是T2>D2>S1,说明不同类型抗氧剂的协同作用可以更好提高样品的活化能,显著提高润滑脂的抗氧化性能。

4 结 论

(1)胺类和酚类抗氧剂复配使用,使润滑脂氧化诱导时间由单剂的8.1 min提升为17.2 min,二者复配使用有明显的增效作用,这归因于酚类抗氧剂有助于胺类抗氧剂的再生,二者协同作用提升了润滑脂的高温抗氧化性能。

(2)过氧化物分解型抗氧剂中,无灰型氨基甲酸酯类抗氧剂由于不含金属离子,无催化氧化作用,有效延长了润滑脂氧化诱导时间,抗氧化性明显优于含金属离子的磷酸盐类抗氧剂。

(3)胺类、酚类和氨基甲酸酯类三元抗氧剂复配体系使润滑脂氧化诱导时间提高3~5倍。通过计算润滑脂的氧化反应活化能,可知抗氧化性能较好的抗氧剂复配体系,其润滑脂氧化反应活化能较高。不同类型抗氧剂的协同作用可以更好提高润滑脂的活化能,从而显著提高润滑脂的抗氧化性能。