掺炼催化裂化油浆对延迟焦化装置的影响

2021-07-14曹语,薛鹏

曹 语,薛 鹏

(中国石化金陵分公司,南京 210000)

催化裂化工艺在处理高残炭原料时,由于装置生焦率的增加,必须外甩催化裂化油浆(简称催化油浆)才能保证装置的正常运转[1]。在国内,催化油浆大多作为锅炉燃料调合组分和延迟焦化装置的原料掺炼组分。前者由于油浆中存在催化剂颗粒,常会导致锅炉的燃料喷嘴堵塞,且由于燃料油消费税的提高,油浆作为燃料油的市场需求萎缩。而掺炼入延迟焦化装置近年来成为催化油浆的主要处理途径。因此,研究掺炼催化油浆对焦化产品分布、产品质量、装置能耗等的影响显得十分必要。

颜峰等[2]在1.2 Mt/a延迟焦化装置中掺炼质量分数为25%的催化油浆后发现,装置焦炭产率增加2.7百分点、轻质油收率下降5百分点,焦化蜡油收率提高2百分点、总液体收率下降3百分点,且焦化蜡油的残炭及芳烃含量、石油焦的灰分和挥发分均增加。此外,催化油浆的掺炼导致原料换热器壳层结垢增多、加热炉结焦倾向增加、分馏塔塔底结焦堵塞加重,严重影响装置长期运行。贾中辉等[3]在1.2 Mt/a延迟焦化装置上掺炼沉降48 h后的催化油浆,结果表明,油浆的生焦特性导致掺炼后装置的液体收率下降0.74百分点,焦炭产率增加0.59百分点,燃料和1.0 MPa蒸汽消耗分别提高0.30 kg/t和0.22 kg/t。吴海青等[4]通过研究掺炼油浆对焦炭生成形态的影响发现,高芳烃含量催化油浆的加入能提高焦化原料的芳烃和胶质含量、增大原料的稳定因子、提高其热稳定性、延长装置的生焦周期,使反应集中在焦炭塔中进行,有效避免了弹丸焦的生成。本课题依托中国石化金陵分公司1.6 Mt/a延迟焦化装置,将催化油浆掺炼比(w,下同)从5.6%增至12.4%,考察掺炼比对焦化装置工艺操作、产品分布、产品质量和装置能耗等的影响。

1 油浆组成及掺炼路径

1.1 催化油浆的组成

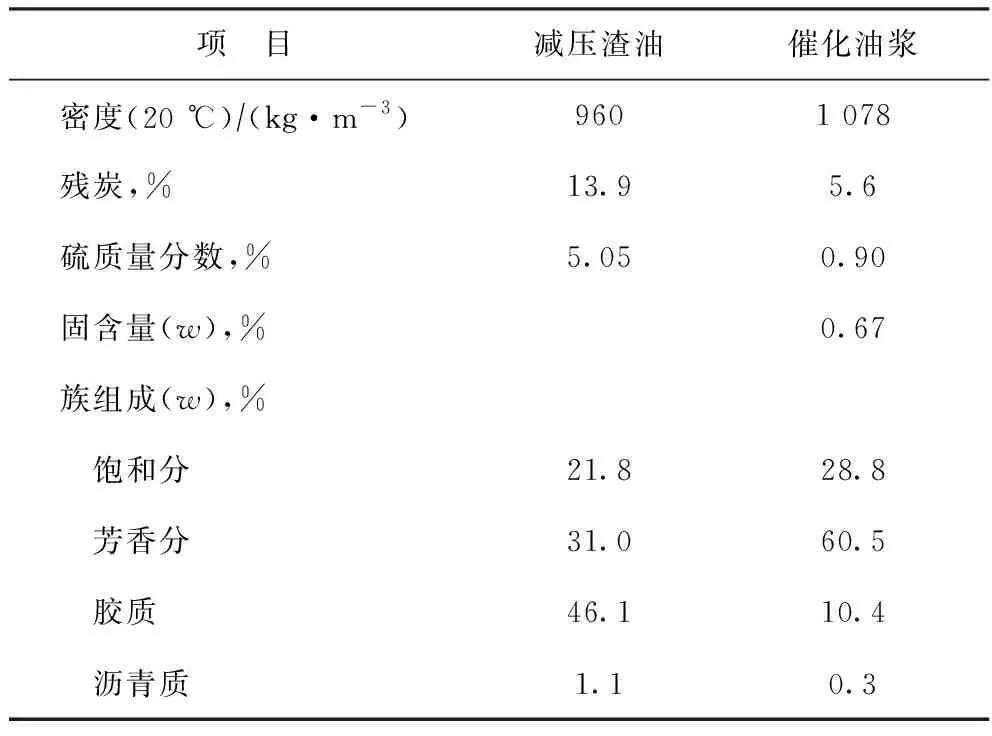

表1是催化油浆与减压渣油的性质对比。从表1可以看出:催化油浆的密度略高于减压渣油,而其残炭与硫含量均低于减压渣油;催化油浆的固含量(w)高达0.67%,主要为催化剂颗粒;族组成方面,催化油浆的胶质和沥青质含量均小于减压渣油,而催化油浆的芳香分和饱和分则明显大于减压渣油。催化油浆芳香分中的带长侧链的单、双环芳烃是较好的裂化原料,而具有稠环结构的多环芳烃的裂化性能较差,通常是焦炭的前体。

表1 减压渣油及掺炼油浆主要性质对比

1.2 油浆掺炼路径及试验方法

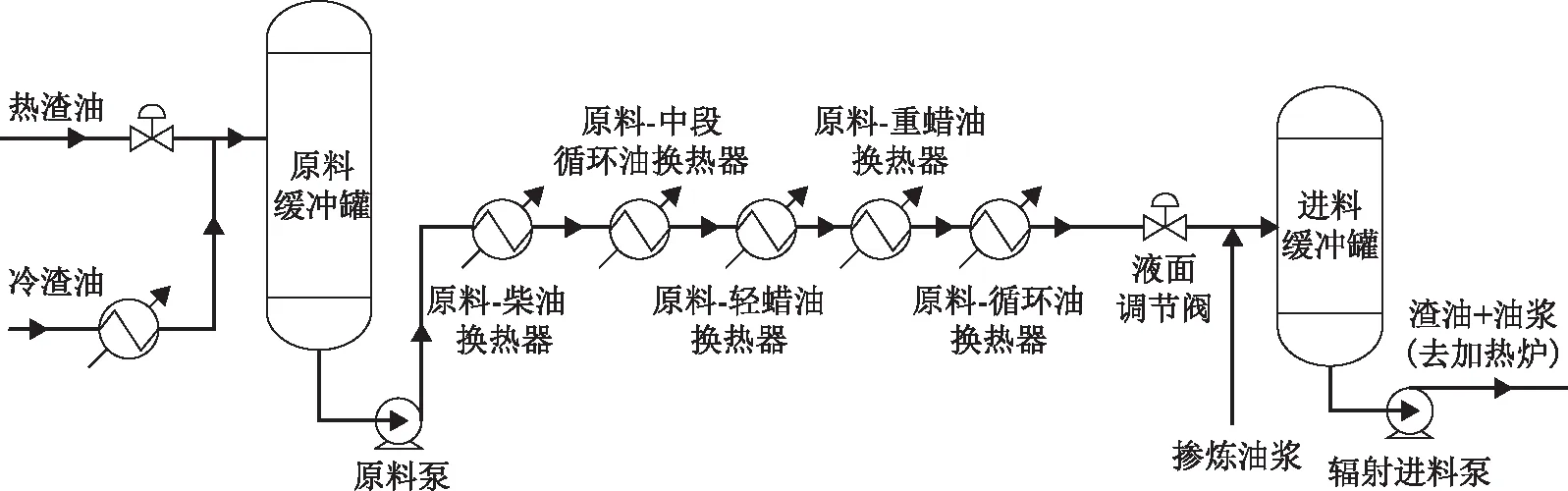

催化油浆掺炼路径如图1所示。考虑到催化油浆的固含量较高,为防止催化油浆中夹带的催化剂颗粒造成原料换热器严重堵塞、压降升高,使催化油浆不经过原料换热器,而是将其从进料缓冲罐前的液面调节阀后掺入。油浆进入进料缓冲罐后与渣油混合,由进料泵输送至加热炉升温。

图1 催化油浆掺炼路径示意

掺炼试验历时20天,前10天平均油浆掺炼比为5.6%,用以收集较低催化油浆掺炼比下的试验数据;后10天将平均掺炼比提升至12.4%,考察掺炼比提高对焦化装置操作、产品分布、焦炭质量和装置能耗的影响,并根据试验结论提出相应对策。

2 掺炼油浆对延迟焦化装置的影响

2.1 对产品分布的影响

油浆掺炼比由5.6%提高至12.4%后,装置的产品分布变化情况如表2所示。从表2可以看出,随着催化油浆掺炼比的提高,汽油、柴油的收率分别降低0.30百分点和0.29百分点,而蜡油收率提高0.32百分点,干气与焦炭产率共计增加0.55百分点。催化油浆在焦化过程中主要发生脱氢缩合反应。催化油浆中富含的多环芳烃在高温下发生热裂化,多环芳烃的少量侧链断裂生成气体,而更多的多环芳烃则缩合生成高平均相对分子质量的稠环芳烃分子团,成为焦炭的前躯体,直接导致了干气和焦炭产率的上升。催化油浆中多环芳烃的缩合反应对轻油馏分的贡献不大,因而导致汽油、柴油收率下降;而催化油浆中未裂解的稠环芳烃进入分馏塔后汽化成为焦化蜡油组分,增加了蜡油产品收率。

表2 不同油浆掺炼比的产品分布对比 w,%

2.2 对产品质量的影响

油浆掺炼比由5.6%提高至12.4%后,焦炭质量变化情况如表3所示。从表3可知,随着掺炼比提高,焦炭的挥发分及灰分分别提高0.44百分点和0.04百分点,硫质量分数降低了0.65百分点。焦炭灰分的增加是因为掺炼油浆中固含量(w)高达0.67%,在掺炼过程中固体颗粒随油浆进入焦炭塔,沉积于焦炭中致使焦炭灰分增加。而挥发分的增加与高芳烃含量的催化油浆部分裂解导致残留在焦炭中的轻组分增多有关。掺炼比提高后,焦炭硫质量分数的降低是因为催化油浆的硫质量分数为0.90%,远低于减压渣油的硫含量,在较高掺炼比下,在一定程度上降低了原料的硫含量,进而改善了焦炭品质。同时,高芳烃含量催化油浆的掺入能有效提高焦化原料中的芳烃含量、降低沥青质含量,从而增大焦化原料的稳定因子、提高原料的热稳定性,延长原料的生焦诱导期,有效抑制弹丸焦的生成。

表3 油浆掺炼比提高前后的焦炭品质对比

此外,掺炼催化油浆还会导致焦化蜡油密度和残炭升高、馏程范围增大、干点升高及蜡油明显重质化。这是由于催化油浆中未被裂解的稠环芳烃大多进入焦化蜡油,造成蜡油中芳烃含量变高。而蜡油重返催化裂化装置,造成恶性循环,不仅致使全厂能耗升高,还会导致原料更易结焦,影响催化裂化活性[5]。

2.3 对焦化操作的影响

2.3.1 对加热炉操作的影响提高油浆掺炼比时,需要对焦化装置加热炉操作进行调整。首先,由于掺炼的催化油浆温度仅有100 ℃左右,当油浆进入进料缓冲罐与减压渣油混合后,会降低加热炉入口进料温度,从而增加加热炉负荷,故在焦化装置掺炼油浆时,应适当降低加工量以减轻加热炉负荷,防止按满负荷生产而引起炉管超温。第二,加大加热炉三点注汽量,关注炉管管壁温度。由于催化油浆会携带部分催化剂颗粒进入炉管,这些颗粒与盐垢混合并吸附胶质与沥青质形成焦核,加速炉管结焦。通过加大注汽量,强化炉管内介质流动,可缓解炉管结焦趋势。第三,关注进料泵运行情况。因为掺炼的油浆中可能存在轻组分,其在进入进料罐混合后升温汽化,可能导致进料泵抽空。此外,油浆携带的催化剂颗粒也会冲刷泵体,影响进料泵运行。

2.3.2 对焦炭塔操作的影响由于催化油浆的芳香分和固含量较高,容易导致焦炭的挥发分及灰分增加,因此在焦炭塔冷焦操作中,应适当延长大吹汽时间,保证焦炭质量。此外,在放水操作时,多次出现了放水不畅的现象,可能是由于掺炼高固含量的油浆使焦炭中粉焦比例上升,更易堵塞焦炭气孔,导致放水不畅。

2.3.3 对分馏塔操作的影响由于大吹汽时间的延长,油气会携带更多焦粉和催化剂颗粒进入分馏塔。这些固体颗粒沉积在分馏塔塔底,且对胶质、沥青质的吸附力强,极易造成分馏塔塔底结焦、塔底过滤器堵塞、循环油泵不上量。因此,在操作时,应格外关注分馏塔塔底液面、温度和循环油泵流量,保证塔底循环油流动。试验期间,分馏塔塔底过滤器清焦频次明显上升,也印证了上述解释。

2.3.4 阀门、机泵及管线的磨损在流体线速度较高的调节阀阀芯、泵体叶轮、加热炉炉管等部位,受掺炼油浆中催化剂颗粒的长时间冲刷,设备会被严重磨损,造成阀门无法关严、机泵效率下降、密封频繁泄漏、管线磨损减薄等后果[6]。图2是进料调节阀的阀芯。从图2可以看出,经过带有催化剂颗粒的原料长时间高速冲刷,进料调节阀的阀芯部分有一半受到磨损,流量调节作用受到严重影响,进料量长期波动,最终影响加热炉的稳定运行。

图2 被冲刷磨损的进料调节阀阀芯

2.4 对装置能耗的影响

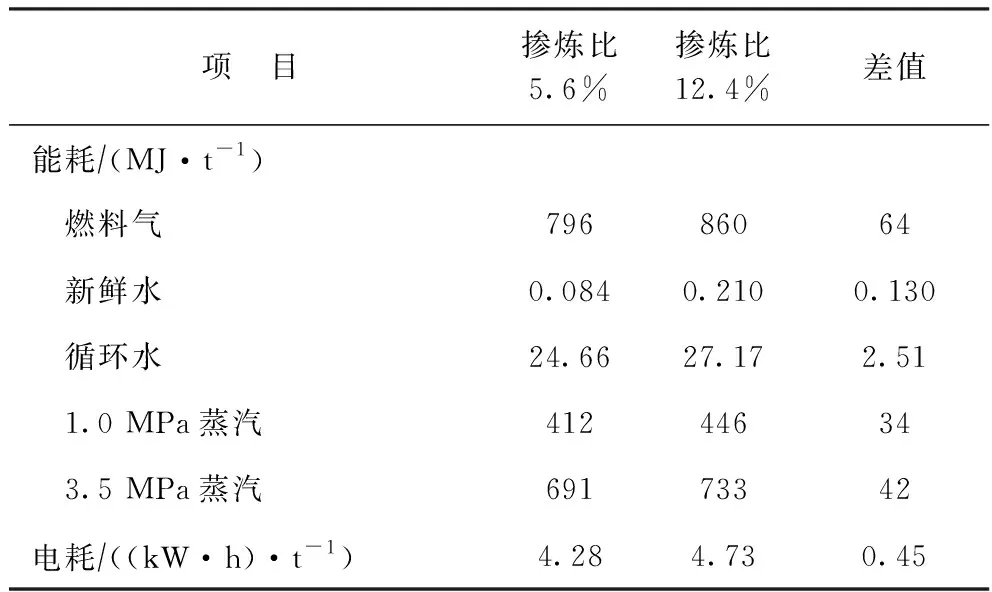

油浆掺炼比由5.6%提高至12.4%后,装置能耗的变化情况如表4所示。由表4可知:随着掺炼比由5.6%增至12.4%,燃料气能耗增加了64 MJ/t,这是由于掺炼油浆进料温度低,导致加热炉进料温度下降了6~7 ℃,在保证装置出口温度不变的情况下,势必要增加燃料气消耗;1.0 MPa蒸汽与3.5 MPa蒸汽能耗也分别增加了34 MJ/t和42 MJ/t,低压蒸汽耗量的增加主要是为了降低焦炭的挥发分,适当延长了大吹汽的时间,而中压蒸汽耗量的增加主要是因为提高了加热炉三点注汽量以防止炉管结焦;装置电耗也增加了0.45(kW·h)/t,这是因为掺炼比提高后,焦炭灰分增加、焦炭变硬,除焦难度增大,高压水泵运行时间延长。

表4 油浆掺炼比提高前后的装置能耗对比

3 对 策

根据上述分析,掺炼催化油浆虽然能提高焦化原料中的芳烃含量,有效抑制弹丸焦的生成,但过高的掺炼比会带来炉管、分馏塔塔底结焦,机泵、管线冲刷磨损,装置能耗增加等问题。产生上述问题的关键原因是掺炼油浆的固含量较高。因此,可以从以下两方面缓解掺炼油浆所带来的影响:①严格控制催化油浆掺炼比例,现行的掺炼比上限是15%。油浆进装置前应先送至储罐沉降或经过过滤设备脱固,严控固含量,以避免夹带催化剂颗粒所引发的结焦、冲刷等问题。同时,掺炼催化油浆时应密切联系上游装置,了解油浆温度和固含量情况,及时调整生产操作参数。②操作方面,一是在掺炼油浆时应适当降低加工量,并关注进料泵运行情况;二是在分馏系统操作上控制好分馏塔各段温度,密切注意塔底液位、温度及循环油泵流量,保证塔底重油流动,以防固体颗粒沉积塔底引发结焦,同时确保塔底过滤器清焦频率。

4 结 论

(1)与减压渣油相比,催化油浆的残炭和硫含量更低,芳香分和固体含量更高。

(2)焦化装置掺炼催化油浆,掺炼比由5.6%增至12.4%后,汽油、柴油的收率分别降低0.30百分点和0.29百分点,蜡油收率提高0.32百分点,干气和焦炭产率共计增加0.55百分点。同时,油浆掺炼比的提高还会导致焦炭挥发分和灰分增加,硫含量降低。

(3)随着催化油浆掺炼比由5.6%增至12.4%,焦化装置的燃料气消耗(能耗)增加64 MJ/t,1.0 MPa与3.5 MPa蒸汽消耗(能耗)也分别增加34 MJ/t和42 MJ/t,装置电耗也有所增加。

(4)可以通过控制掺炼比例、降低油浆固含量、调整工艺操作等方法,缓解掺炼催化油浆所带来的分馏塔塔底结焦、调节阀与机泵冲刷等问题。