(GNPs+B)/TC4复合材料组织和硬度研究

2021-07-14于佳石许凯旋董龙龙张于胜

张 雷,于佳石,许凯旋,董龙龙,3,张于胜,,周 廉

(1. 东北大学 材料科学与工程学院, 辽宁 沈阳 110819)

(2. 西安稀有金属材料研究院有限公司, 陕西 西安 710016)

(3. 西北有色金属研究院, 陕西 西安 710016)

钛和钛合金具有低密度、高比强度、优异的耐腐蚀性和良好的生物相容性,被广泛用于航空航天、武器、汽车、化工、生物医疗和其他工业领域[1-5]。随着科技的发展和武器的更新换代,对钛合金力学性能的要求也越来越高,现有钛合金所具有的力学性能已经难以满足要求。常规钛合金强化机制包括位错强化[6]、细晶强化[7]、固溶强化[8, 9]、弥散强化[10]和微量元素强化[11]。在过去的几十年中,钛基复合材料(TiMCs)由于其优越的机械性能和相对较低的成本而引起了人们的关注。钛基复合材料应用的主要强化机制是细晶强化、弥散强化和增强相载荷传递效应[12],其中原位生成增强相法制备钛基复合材料具有增强相与基体界面结合良好且力学性能稳定等优点备受人们关注。近年来,石墨烯因优异的机械性能已成为复合材料的理想增强材料[13]。可用于增强钛合金的碳纳米材料有很多,如碳纳米管(CNTs)、氧化石墨烯(GO)、还原氧化石墨烯(rGO)和石墨烯纳米片(GNPs)等。研究发现,在各种碳纳米材料中,GNPs的增强效果最佳[13]。科研人员对GNPs网络结构增强金属基复合材料[14]和硼化钛晶须(TiBw)网络结构增强钛基复合材料[15]已经进行了比较系统的研究并取得了较为可观的成果。不过利用GNPs增强的钛基复合材料可能会使GNPs结构遭到破坏。为了进一步保护GNPs的结构完整性并提高复合材料的硬度,本研究以石墨烯纳米片、硼粉为原料,利用两步球磨法和SPS烧结制备钛基复合材料,期望实验结果能够为钛基复合材料的制备提供参考。

1 实 验

实验所采用的基体粉末为购自西安欧中材料科技有限公司的TC4球形粉末,其平均尺寸为15~53 μm,球形度较高且表面光滑,粒径均匀,如图1a所示。添加物为99%的无定形硼粉和南京先丰纳米材料技术有限公司生产的石墨烯纳米片。硼粉平均粒径500 nm,呈无定形花絮状,如图1b所示。GNPs厚度为1~3 nm,片径1~5 μm,呈现多层团聚状态,如图1c所示。

图1 原始粉末的SEM形貌

采用两步球磨法制备(GNPs+B)/TC4混合粉末,具体工艺如下:(1)将0.1%(质量分数,下同)B粉加入到球磨罐中,用行星式球磨机以300 r/min的转速球磨2 h,获得B/TC4混合粉末;(2) 在球磨罐中加入0.3%的GNPs,以300 r/min的转速球磨3 h,获得(GNPs+B)/TC4混合粉末。球磨罐中装有直径分别为2、5、8 mm的钢球,大、中、小钢球质量比为3∶2∶1,球料比为3∶1。为了进行比较,采用相同的球料比和球磨转速,球磨5 h制备了GNPs/TC4混合粉末。

将制备的混合粉末装入内径为50 mm的模具中,采用SPS-80T-20型放电等离子烧结炉烧结成块状样品。烧结工艺参数:升温速率100 ℃/min,烧结温度1000 ℃,保温时间5 min,真空度10-2Pa,压力为45 MPa。经烧结得到(GNPs+B)/TC4复合材料。为了进行比较,采用相同的SPS条件制备了TC4和GNPs/TC4样品。

采用Zeiss Gemini SEM 500扫描电子显微镜及附带的能谱仪表征混合粉末和复合材料的组织形貌及元素面分布。采用Micro Raman Lab RAM VIS-633拉曼光谱仪对不同粉末进行分析,使用波长532 nm的He-Ne激光,光谱范围1000~3000 cm-1。采用维氏硬度仪对材料进行维氏显微硬度测试,载荷4.9 N,保压时间15 s,在每个样品上测量10个点并取平均值作为测量结果。

2 结果与讨论

2.1 粉末形貌分析

图2为GNPs/TC4和(GNPs+B)/TC4混合粉末的SEM照片。由图2a可见,GNPs随机包裹在TC4球形粉末的表面,呈不连续状分布且有形状不规则的破碎GNPs,这说明球磨对GNPs的结构造成了一定的破坏。由图2b可见,细小的硼粉紧紧镶嵌在TC4球形粉表面,GNPs包裹在镶嵌有硼粉的TC4球形粉表面。这说明经过球磨混粉后,石墨烯及硼粉均匀地分布在TC4粉末颗粒表面,同时石墨烯的结构相对来说保存较完好,这说明采用两步球磨法的球磨过程中,加入B粉可以一定程度起到保护GNPs结构的作用。

图2 混合粉末的SEM形貌

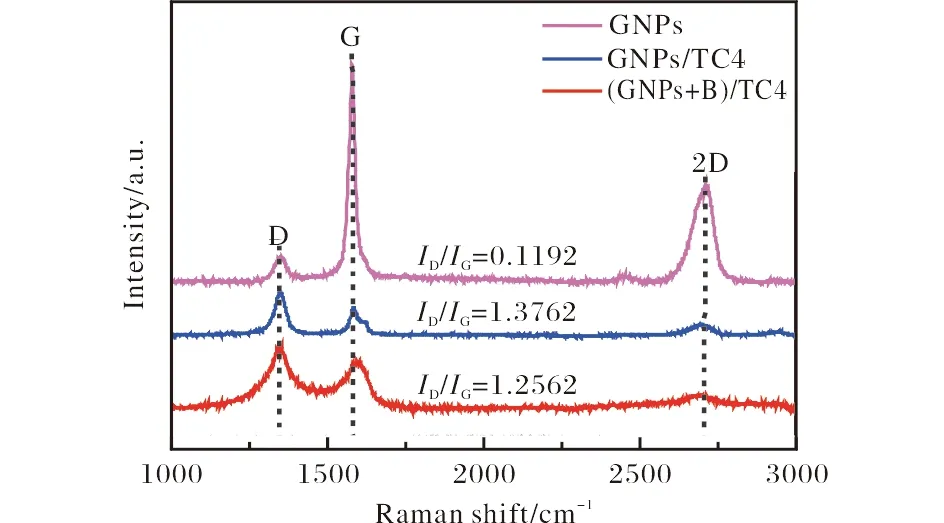

图3为不同粉末的拉曼图谱。从图3中可以明显看到原始石墨烯的特征峰D峰、G峰和2D峰,其峰位分别为1348.9、1579.3、2716.3 cm-1,峰值分别为ID=459.4、IG=3854.8、I2D=1724.6,ID/IG值较小,仅为0.1192,说明原始石墨烯结构完整。GNPs/TC4粉末的D峰、G峰和2D峰峰位分别为1349.3、1583.8、2690.5 cm-1,峰值分别为ID=990.2、IG=719.5、I2D=400.8,ID/IG值为1.3762。(GNPs+B)/TC4粉末的D峰、G峰和2D峰峰位分别为1345.7、1590.1、2693.5 cm-1,峰值分别为ID=1056.02、IG=840.62、I2D=252.37,ID/IG值为1.2562。经过球磨后GNPs/TC4粉末的ID/IG值相对于原始GNPs的ID/IG值大幅增加,说明球磨过程中石墨烯结构遭到较大程度的破坏。ID/IG值的增加印证了粉体SEM照片中观察到的球磨后石墨烯结构发生较大破坏[16]。

图3 不同粉末的拉曼谱图

(GNPs+B)/TC4粉末的ID/IG值略低于GNPs/TC4粉末的ID/IG值,其原因是B粉的加入在一定程度上起到了对GNPs结构的保护作用。

2.2 复合材料的形貌分析

图4为SPS烧结后TC4钛合金和GNPs/TC4、(GNPs+B)/TC4复合材料的SEM照片和能谱图。从图4可以看出,烧结样品的组织致密,没有孔洞等缺陷。而从图4b可以看出,GNPs/TC4复合材料显微组织的晶界处分布着灰白色的棒状组织。图4b1为图4b中区域B的放大图。对应图4b1进行元素面分布分析,得到元素Ti、C的面分布图,由此可证明GNPs在烧结过程中和基体反应生成TiC层并在晶界处呈不连续网状分布。从图4c可以看出,(GNPs+B)/TC4复合材料的晶界处分布着白色棒状及晶须状增强相。图4c1为晶界处原位自生的TiB晶须的放大图。图4c2为图4c中区域C的放大图。对应图4c2中的虚线包围区域进行元素面分布分析,得到元素Ti、C、B的面分布图(图4c3、4c4、4c5),由此证明GNPs和B在烧结过程中和基体反应生成的TiC和TiBw,中心存在未反应完全的GNPs。另外在GNPs/TC4复合材料中发现,GNPs和基体原位反应生成TiC层,在其内部则是未反应的GNPs(见图4b1)。B和基体反应生成TiBw,TiBw是一种一维陶瓷,具有良好的化学稳定性、高刚度和与钛合金基体的低热失配效应,已广泛用于TiMCs的增强[17]。图4c1为4c晶界处放大图,图中晶界处原位生成的TiBw长度在200 nm~3 μm之间,平均直径94 nm,平均长径比29.2。原位生成的部分TiBw与底部TiC层紧密结合,TiBw的生长方向垂直于GNPs下方的TiC基底,这归因于GNPs可作为TiBw定向生长的模板[17],如图4c2所示。

图4 TC4、GNPs/TC4和(GNPs+B)/TC4的SEM照片及能谱元素面分布图

图5为SPS烧结后的TC4钛合金和TiMCs复合材料的粒径分布图。由图5可以看出,加入GNPs和B后TiMCs复合材料的平均晶粒尺寸明显减小,由TC4钛合金的118.8 μm分别减小到46.7 μm(GNPs/TC4)和33.1 μm((GNPs+B)/TC4),说明GNPs的加入可以有效细化晶粒,而GNPs和B同时加入可以进一步细化TiMCs的晶粒尺寸。这是由于添加的GNPs和B在基体周围与基体原位反应生成TiC和TiB,这些粒子可以钉扎晶界阻碍基体的晶粒生长从而细化晶粒。

图5 TC4、GNPs/TC4和(GNPs+B)/TC4的晶粒尺寸分布图

2.3 复合材料的维氏硬度

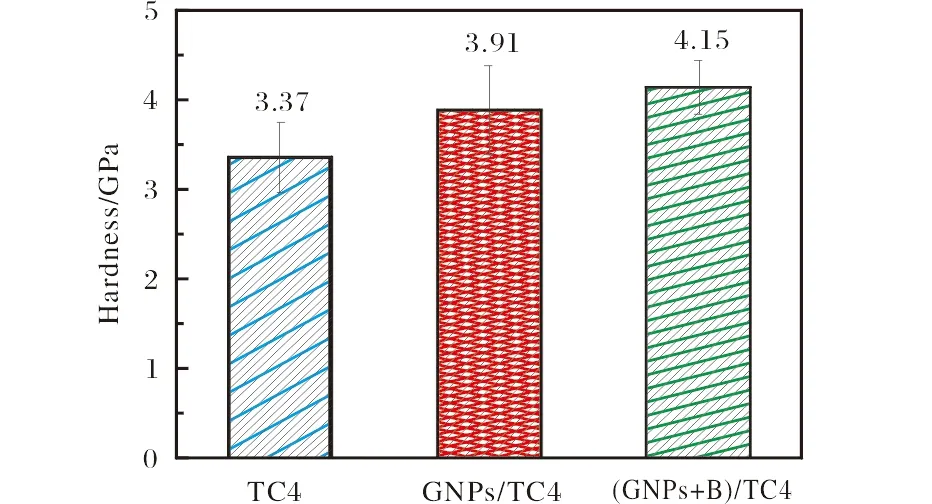

图6为TC4、GNPs/TC4、(GNPs+B)/TC4的平均显微硬度。由图6可知,GNPs/TC4复合材料的硬度值为3.91 GPa,较TC4钛合金(3.37 GPa)提高了16%,这归因于在晶界处呈非连续分布的TiCp陶瓷硬质相,其硬度较高从而提高了复合材料的平均硬度。(GNPs+B)/TC4复合材料的硬度值最高,为4.15 GPa,较TC4钛合金提高了23%。硬度提高可以归因于晶界处原位自生的TiBw和TiCp硬质相。

图6 TC4、GNPs/TC4和(GNPs+B)/TC4的维氏硬度

对(GNPs+B)/TC4复合材料晶界处和晶粒内部基体处的显微硬度进行了测量。晶界处分布有较多TiBw和TiCp硬质相,其硬度为4.12 GPa,明显高于两侧基体的硬度(3.99、3.98 GPa),这主要归因于晶界处存在的硬质陶瓷相TiBw和TiCp。

3 结 论

(1) TC4钛合金中加入GNPs和B可以显著细化晶粒。TC4钛合金的平均晶粒尺寸为118.8 μm,GNPs/TC4复合材料的平均晶粒尺寸减小至46.7 μm,(GNPs+B)/TC4复合材料的平均晶粒尺寸进一步减小至33.1 μm。

(2) (GNPs+B)/TC4复合材料中加入的B,在一定程度上保护了GNPs结构的完整性。

(3) GNPs和B与基体原位反应生成出的TiC颗粒(TiCp)和TiB晶须(TiBw)可以显著提高复合材料的维氏硬度。(GNPs+B)/TC4复合材料的平均硬度提高至4.15 GPa,较TC4钛合金提高了23%。