烧结温度对TiAl基复合材料组织与性能的影响

2021-07-14王玉鹏马腾飞刘承泽霍望图张于胜

王玉鹏,马腾飞,刘 跃,刘承泽, 霍望图, 张于胜,, 周 廉,,

(1. 东北大学 材料科学与工程学院,辽宁 沈阳 110819)

(2. 西北有色金属研究院,陕西 西安 710016)v(3. 西安稀有金属材料研究院有限公司,陕西 西安 710016)

TiAl基合金作为一种新型的高温材料,具有密度低、比强度高、耐高温等优异性能。与钛合金和镍基合金相比,TiAl基合金拥有更大的优越性,它可以很好地满足航空工业的快速发展需求,受到国内外科研工作者越来越多的关注[1]。然而,TiAl基合金固有的室温塑性差、800 ℃以上高温强度不足等缺点,严重限制了其在工程上的应用。为此,国内外学者进行了大量的研究,主要利用复合技术制备出了各种第二相增强的TiAl基复合材料,在保持TiAl基合金诸多优良性能的同时,又保留了增强相的某些优点[2]。

通过复合材料技术,利用连续纤维增强或者非连续的短纤维、晶须及颗粒来增强TiAl基合金,获得综合性能优异的TiAl基复合材料,已经成为TiAl基合金发展的主要趋势[3-5]。在TiAl基合金中引入增强相,增强相会在大角度晶界处产生钉扎,阻碍晶界扩散,细化显微组织。除此之外,在变形过程中,增强相也会承担一定的载荷,从而提高TiAl基合金的强度。叶校瑛等[6]成功制备了连续SiC纤维增强的TiAl基复合材料,该材料室温抗拉强度为627 MPa。Li等[7]在温度1150 ℃、压力120 MPa、保温时间3 h条件下制得了纳米WC增强的TiAl 基复合材料,通过晶粒细化和析出相剪切强化作用,在WC质量分数为2%时,合金抗拉强度达到830 MPa以上,同时延伸率可达3.9%。Lu等[8]利用放电等离子烧结工艺成功制备了Al2O3增强的TiAl基复合材料,该复合材料的抗压强度最高达到1848 MPa。与单一的TiAl基合金相比,TiAl基复合材料具有更加优异的综合性能,因此在国内外成为研究热点。本实验主要研究放电等离子烧结 (SPS) 温度对石墨烯增强的TiAl基复合材料组织演变及压缩性能的影响,进一步揭示烧结温度、显微组织和TiAl基复合材料力学性能之间的关系。

1 实 验

将Ti-48Al-2Nb-2Cr预合金球形粉末和0.5 % (质量分数) 的多层氧化石墨烯粉末一起置于钛罐中,以300 r/min球磨混合6 h。磨球采用氧化锆球,球料比为3∶1。球磨后将混合粉末置于直径为60 mm的石墨模具中进行SPS烧结,烧结温度分别为1200、1250、1300和1350 ℃,烧结过程中升温速率为100 ℃/min,保温时间为5 min,烧结压力均保持在45 MPa。烧结完成后得到φ60 mm×15 mm块状复合材料试样。图1所示为SPS烧结制备TiAl基复合材料的工艺流程图。

图1 SPS烧结制备TiAl基复合材料工艺流程图

利用线切割从烧结的块状材料上切取φ8 mm×12 mm圆柱形试样进行室温压缩和高温压缩性能测试。室温压缩采用Instron-5569万能材料试验机,压缩速率为0.5 mm/min,规定工程应变为50%,试样开裂即停止实验。高温压缩采用Gleeble-3800D热模拟试验机,压缩温度和应变速率分别为850 ℃、0.001 s-1,工程应变为60%,若试样开裂即停止实验。在高温压缩过程中,采用Pt-Rh热电偶实时监测温度变化,升温速率保持在5 ℃/s,压缩结束后立即将试样取出进行淬火处理,以保留高温变形组织。

采用Bruker D8 ADVANCE型X射线衍射仪(XRD) 对TiAl基复合材料进行物相鉴定。实验中使用 Cu 靶,λ=0.154 157 nm,入射角2θ范围在20°~90°,加速电压40 kV,电流40 mA,扫描速度5°/min。采用Zeiss GeminiSEM500型电子显微镜 (SEM)对原始合金粉末、混合粉末进行形貌观察。采用Leica MPS 30金相显微镜(OM)对TiAl基复合材料的烧结及变形组织进行表征。在组织观察前,试样需先用金相砂纸机械研磨至2000#,然后采用Cr2O3悬浮液进行抛光,抛光至样品表面无划痕后用Kroll 试剂(试剂配比为5 vol%HF+5 vol%HNO3+90 vol%H2O)对其进行腐蚀,腐蚀时间为6~10 s。

2 结果与分析

2.1 烧结温度对复合材料微观组织的影响

图2所示为球磨前Ti-48Al-2Nb-2Cr预合金粉末和球磨后混合粉末的SEM图片。从图2可以看到,球磨前后的粉末尺寸并无明显变化,并且粉末均具有良好的球形度,说明在此球磨工艺下并未对粉末产生破坏。除此之外,还可以看出经球磨后石墨烯均匀地分布在Ti-48Al-2Nb-2Cr预合金粉末的表面,且石墨烯的结构并未遭到破坏,这说明可以使用具有适当参数的机械球磨法将预合金化的Ti-48Al-2Nb-2Cr粉末和石墨烯均匀混合。

图2 TiAl预合金粉末和混合粉末的SEM照片

烧结温度是影响TiAl基复合材料组织的重要因素。在不同温度下进行烧结,可以获得不同的显微组织。图3为混合粉末分别在1200、1250、1300、1350 ℃下进行SPS烧结所获得的几种典型的TiAl基复合材料金相照片。从图3可以明显看出,随着烧结温度的升高,TiAl基复合材料烧结体组织依次为近γ等轴组织、双态组织、细小全片层组织和粗大的全片层组织。

图3 不同烧结温度下TiAl基复合材料烧结体金相照片

由图3统计获得了TiAl基复合材料片层团尺寸,见表1。由表1可以看出,随着烧结温度的升高,TiAl基复合材料的片层团尺寸发生了显著变化,当烧结温度由1250 ℃升高到1350 ℃,片层团尺寸大幅增加,由138.35 μm增加到372.36 μm。这是因为当烧结温度高于Tα转变温度(γ相向α相转变)时,片层团会迅速长大,产生粗化现象,并最终导致材料性能恶化。

表1 不同温度烧结TiAl基复合材料的片层团尺寸

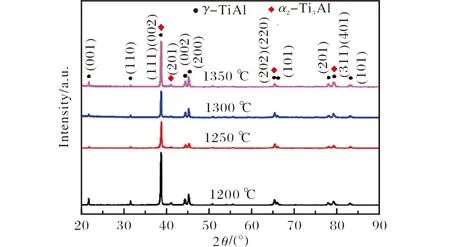

烧结前的Ti-48Al-2Nb-2Cr预合金粉末主要由α2-Ti3Al相组成,这是由于在气雾化制备粉末过程中,粉末冷却速度过快导致γ相来不及从α相中析出,从而形成了非平衡的凝固组织[9]。图4所示为混合粉末经不同温度SPS烧结后的XRD图谱。从图4可以看出,经不同温度烧结后,不同组织形态的TiAl基复合材料物相组成相同,均由γ-TiAl相和α2-Ti3Al相组成,且γ-TiAl相成为主峰。这是由于烧结均在α+γ双相区进行,且在烧结结束后的随炉冷却过程中发生了α+γ→α2+γ平衡共析反应。

图4 不同温度烧结TiAl基复合材料烧结体的XRD图谱

2.2 烧结温度对复合材料压缩性能的影响

为了研究TiAl基复合材料的室温力学性能,对不同温度烧结的TiAl基复合材料进行了室温压缩性能测试。图5为不同温度烧结的TiAl基复合材料在0.5 mm/min应变速率下的室温压缩应力-应变曲线。从图5可以看出,烧结温度较低时,TiAl基复合材料室温抗压强度和塑性差异不大,在1200、1250和1300 ℃烧结的复合材料室温抗压强度均达到2500 MPa,且室温断裂应变均保持在40%。然而,当烧结温度达到1350 ℃时,TiAl基复合材料室温抗压强度和断裂应变均显著下降,仅有1995 MPa和34%,这是因为烧结温度过高导致片层团发生粗化,使复合材料性能下降。除此之外,不同组织的TiAl基复合材料在室温下进行压缩变形时均没有明显的屈服行为,整个压缩过程可以分为2个阶段,即屈服前第1阶段的弹性变形和屈服后第2阶段的塑性变形。从图5还可以看出,烧结温度对TiAl基复合材料的弹性应变影响不大,均在5%~8%。

图5 TiAl基复合材料的室温压缩应力-应变曲线

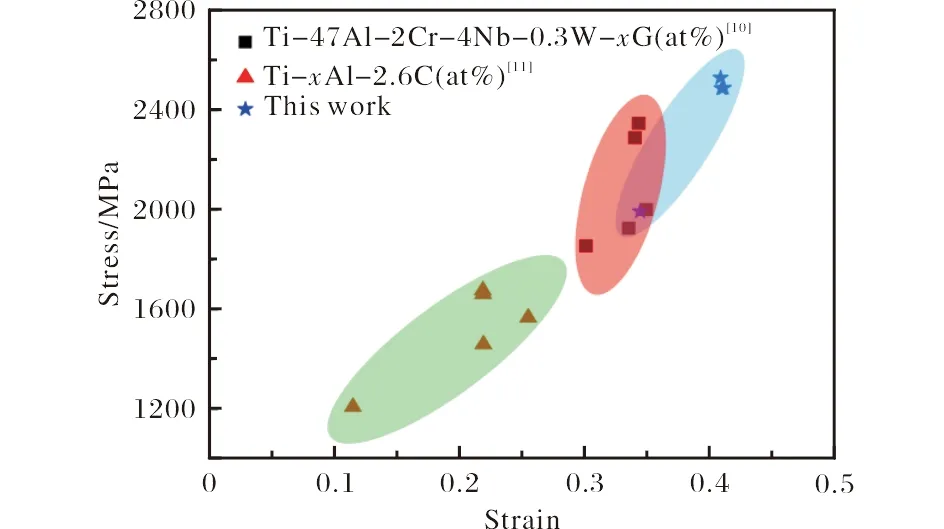

图6比较了几种不同的TiAl基复合材料室温抗压强度及断裂应变。从图6可以看出,相比Chen等[10,11]制备的复合材料,本实验利用SPS制备的石墨烯增强TiAl基复合材料具有更高的室温抗压强度及断裂应变。Zhou等[10]研究了在1250 ℃烧结时石墨烯增强Ti-47Al-2Cr-4Nb-0.3W合金的室温压缩性能,发现TiAl基复合材料的室温抗压强度和断裂应变主要与石墨烯含量有关,其室温抗压强度最高可达2347 MPa,相应的断裂应变为34.3%。Chen等[11]利用石墨增强单一的Ti-Al二元合金,研究发现TiAl基复合材料的室温压缩强度和断裂应变较低,且受Al含量影响较大,其室温抗压强度均在2000 MPa以下,断裂应变均不足30%。

图6 不同TiAl基复合材料室温抗压强度及断裂应变

图7所示为TiAl基复合材料在850 ℃/0.001 s-1条件下的高温压缩真应力-应变曲线。从图7可以看出,不同组织的TiAl基复合材料在高温下压缩变形时均没有明显的屈服现象,且在高温压缩前期TiAl基复合材料的真应力随着真应变的增加而急剧增加。在达到峰值应力值后,真应力均随着真应变的增加而逐渐减小,这是由于在变形前期合金内部位错迅速增殖和大量形变孪晶的产生导致加工硬化使应力急剧增加而达到峰值,之后随着变形的继续进行,位错不断被消耗且复合材料内部发生动态回复和少量的动态再结晶导致应力逐渐下降,并最终达到稳态。

图7 不同温度烧结的TiAl基复合材料的高温压缩真应力-应变曲线

除此之外,不同组织的TiAl基复合材料在高温下的抗压强度和形变塑性有较大差异。随着烧结温度的升高,TiAl基复合材料在高温下的抗压强度和相应的真应变均呈先升高后降低的趋势,其中在1300 ℃烧结获得的细小全片层组织TiAl基复合材料展现出最优异的高温性能,其在850 ℃/0.001 s-1条件下的抗压强度和真应变分别为687.2 MPa和69.8%,而在1200 ℃下烧结的近γ等轴组织在同样条件下的抗压强度和真应变分别为432.3 MPa和45.1%,仅为前者的62.9%和64.6%。研究结果表明,细小全片层组织TiAl基复合材料在高温下的抗压强度和韧性最好,双态组织次之,等轴组织最差。

2.3 复合材料压缩变形后的微观组织

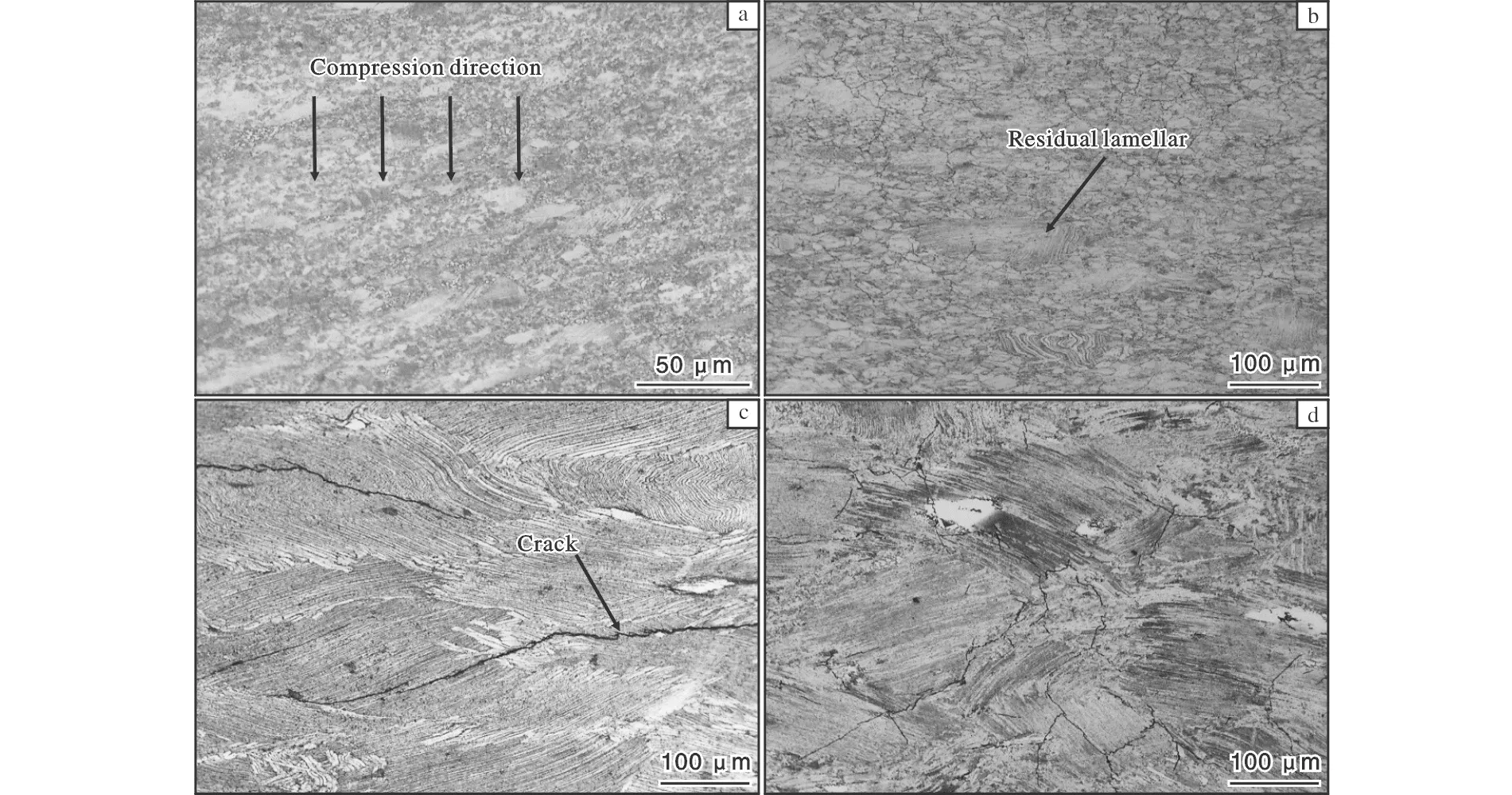

为了观察TiAl基复合材料经过850 ℃高温压缩后的变形组织,利用线切割沿压缩方向将样品切开制备了金相试样,并对试样中心区域的微观组织进行观察,如图8所示。从图8可以看出,经过高温压缩后,TiAl基复合材料组织垂直于压缩方向产生变形拉长。在1200 ℃烧结的TiAl基复合材料变形组织中,等轴晶粒被明显拉长,如图8a所示。当烧结温度升高,复合材料组织中形成γ+α2相组成的片层团,此时在高温压缩变形过程中,复合材料内部主要发生片层团的弯曲和拉长,并伴随着大量裂纹的产生,如图8b~8d所示。在高温下,片层团相比于等轴晶粒更难发生变形,所以能够承担更大的载荷,故在同样的变形条件下,片层团组织变形时表现出更高的抗压强度,但当片层团过于粗大时,又会导致复合材料性能恶化,使其抗压强度和断裂应变急剧下降。

图8 不同温度烧结TiAl基复合材料在850 ℃/0.001 s-1条件下压缩变形后的显微组织

3 结 论

(1) 烧结温度对TiAl基复合材料组织演变有重要影响,提高烧结温度可使TiAl基复合材料组织由近γ等轴晶组织向全片层组织转变。

(2) 不同温度烧结的TiAl基复合材料组织不同,但其相组成均为γ-TiAl和α2-Ti3Al相,且主相均为γ-TiAl相,说明一定范围内烧结温度的改变不影响TiAl基复合材料的相组成。

(3) 在室温下,TiAl基复合材料均表现出较高的抗压强度和断裂应变;在高温下,TiAl基复合材料抗压强度和断裂应变随组织的不同发生显著变化,其中在1300 ℃烧结获得的细小全片层组织的抗压强度和断裂应变最好。