Ti-Mg复合材料制备技术研究进展

2021-07-14夏朋昭赵思坛蔡艳青

夏朋昭,许 莹,赵思坛,蔡艳青

(1.华北理工大学 冶金与能源学院,河北 唐山 063210)

(2.华北理工大学 材料科学与工程学院,河北 唐山 063210)

钛合金的弹性模量(80~110 GPa)远远低于316L不锈钢(200 GPa)和医用钴基合金(220~234 GPa),并且其还具有优异的耐腐蚀性能和优良的生物相容性,这些优点使其在医疗领域的应用前景十分广阔[1-5]。但是钛合金的弹性模量仍然远远高于人体骨骼(10~30 GPa),钛合金材质医疗器械在植入人体后会产生“应力遮蔽”效应,这极大地限制了钛合金材质医疗器械的应用[6]。最新研究表明,高熵合金具有高强度、高韧性的特点,是钛合金未来发展的重要方向。但是高熵钛合金的相组成(成分或结构)较为复杂,制备成本较高,极大地限制了其在医疗领域的应用。

与钛合金相比,镁合金的弹性模量(约为45 GPa)与人体更为接近,其不仅具备优良的生物相容性而且能够在人体内自行降解,所以医用镁合金发展潜力巨大,同样也受到了国内外学者的广泛关注。目前,医用镁合金可充当骨内植物器械、血管支架、骨板、骨钉和多孔骨修复支架的原材料[7-9]。但是医用镁合金也存在着诸多缺点:① 医用镁合金强度较低,目前研究中医用镁合金的屈服强度为60~200 MPa,而人体植入物的屈服强度要求在200 MPa左右[10,11];② 医用镁合金在人体内降解速率过快[12],其有效的固定支撑时间仅仅只有骨折愈合时间的1/4~1/3[10];③ 医用镁合金在人体环境下降解会发生析氢反应,产生大量的氢气聚集在植入物的周围或皮下组织导致这些部位形成气泡,进而引发炎症;④ 镁合金的晶体结构一般为密排六方结构,因而其滑移系数目远远少于钼、钨、钒、α-铁等体心立方金属滑移系数目,从而导致其塑性成形性差进而导致其不易加工,使其加工精度远远低于预期,大大影响镁合金的临床应用。

综合钛合金和镁合金的特点,具备高强度、低弹性模量、优良生物相容性和生物可降解性的新型医用金属材料—— Ti-Mg复合材料引起了国内外学者广泛关注。医用Ti-Mg复合材料具备如下特点:① Ti-Mg复合材料具有高强度、低弹性模量的特点,能够实现与人体组织的“力学适配”,可以有效避免在临床应用中产生的“应力遮蔽”;② Ti-Mg复合材料具有促成骨性,镁降解留下的孔隙有助于新骨生长;③ 镁降解后,钛骨架依旧能够稳定存在于体液中并能够起到支撑作用。目前国内外研究学者采用不同技术,制备了具有高强度、低弹性模量的Ti-Mg复合材料。本文综合论述这些技术方法的优缺点,以期为制备具有优良力学性能、生物相容性和耐腐蚀性能的Ti-Mg复合材料提供参考。

1 医用Ti-Mg复合材料的制备方法

为了综合钛合金和镁合金的特点,国内外学者优先考虑了Ti-Mg合金材料,但是研究发现镁、钛的合金化存在以下问题:① 镁在钛的晶格中或钛在镁的晶格中的固溶度很小[13],在低于500 ℃时镁在钛中的固溶度仅仅为0.3 at%,而钛在镁中的固溶度约为0.1 at%[14];② 镁的沸点(1107 ℃)小于钛的熔点(1720 ℃),在形成合金时难以控制温度。

由于以上问题的存在,国内外众多学者将目光转向了Ti-Mg复合材料制备及研究。Ti-Mg复合材料的制备方法分别有粉末冶金法、液态浸渗法、渗流铸造法、热旋转锻造等。

1.1 粉末冶金法

粉末冶金法制备Ti-Mg复合材料是以钛粉和镁粉为原材料,经过球磨混粉、压制成型和烧结最终制备出具有优良力学性能的Ti-Mg复合材料的冶金工程技术。采用粉末冶金法制备Ti-Mg复合材料具有烧结温度较低,不受基体类别和增强体种类的限制,操作方便,能耗低,精度高等特点[15,16]。

粉末冶金法制备Ti-Mg复合材料主要包括球磨混粉、压制成型和固相烧结3个部分。其中烧结是最终阶段,是影响复合材料的微观结构和力学性能的关键性因素,所以在制备过程中烧结工艺十分关键。按照烧结工艺不同,粉末冶金法可以分为气氛烧结[17]、微波烧结[18,19]、等离子放电烧结[20]、真空热压烧结[21]等。

1.1.1 气氛烧结

气氛烧结制备Ti-Mg复合材料是将压制成型的复合材料试样放入管式真空气氛炉炉膛中,先抽真空再通入氩气进行烧结的方法。气氛烧结是一种常用的粉末冶金烧结方法,其操作简便,设备简单。

王月勤等[17]以高纯镁粉(粒径≤150 μm)、钛粉(粒径≤48 μm)为原材料,以碳酸氢铵为造孔剂,在管式炉中采用气氛烧结制备出多孔Ti-Mg梯度复合材料[17]。在添加造孔剂后,采用300 r·min-1的转速球磨混粉,球磨前镁粉和钛粉及球磨10 h后的Ti-10Mg粉末形貌如图1[17]所示。在550 MPa压制压力下制备材料坯体,以5 ℃·min-1升温速率升温至630 ℃,保温烧结2 h。经过力学测试,在此工艺下制备的多孔Ti-10Mg 复合材料,其抗弯强度为54.5 MPa,抗压强度43.5 MPa,抗弯模量为1.2 GPa,抗压模量为1.8 GPa,冲击韧性为2.7 kJ·m-2。该合金材料的强度和弹性模量符合人体多孔骨的移植要求,但是较之未添加造孔剂,其强度和弹性模量明显下降[17]。王月勤等[17]还采用该法制备了添加 Zr的Ti-Mg系复合材料。研究表明,多孔Ti-10Zr-10Mg复合材料的强度、弹性模量、耐磨性和冲击韧性相比多孔Ti-10Mg 复合材料均有明显提高。

图1 球磨前的镁、钛粉末和球磨10 h后的Ti-10Mg粉末形貌[17]

气氛烧结制备多孔Ti-Mg复合材料可以在以下几个方面进行改进:① 由于原材料中的高纯钛粉和镁粉在压坯和烧结过程中容易氧化,为防止钛粉和镁粉氧化影响复合材料的性能,可用TiH2粉末代替钛粉作为原材料或在烧结过程中使用还原性气体进行保护烧结;② Ti-Mg复合材料腐蚀速度快,需要进一步提高多孔Ti-Mg复合材料耐腐蚀性;③ 在制备多孔Ti-Mg复合材料时添加合适的合金元素可以改善复合材料的力学性能。但是以添加Zr元素为例,Zr为高熔点金属(1852±2 ℃),而Ti-Mg复合材料的烧结温度较低,金属Zr保持原有状态,无法有效提高Ti-Mg复合材料的力学性能。可以在制备复合材料前先制备二元或多元β型钛合金,进而制备Ti-Mg复合材料。

1.1.2 微波烧结

微波烧结制备Ti-Mg复合材料是利用微波具有的特殊波段与复合材料的基本细微结构耦合而产生热量,材料在电磁场中的介质损耗使其整体加热至烧结温度而实现致密化的方法。微波烧结具有烧结温度低、加热速度快、烧结时间短等优点[18]。

王巧[19]以纯钛粉(纯度99.7%,平均粒径约为10 μm)、纯镁粉(纯度大于99.7%,平均粒径约为45 μm)为原材料,以碳酸氢铵(纯度大于99.9%)为造孔剂,采用微波烧结技术制备了多孔Ti-Mg复合材料,并对材料的降解行为进行了分析。结果表明,镁质量分数为20%,压制压力为450 MPa,烧结温度为610 ~630 ℃时,制备的Ti-Mg复合材料的弹性模量为3~6 GPa,强度为300~700 MPa。不同温度烧结的Ti-Mg复合材料微观形貌见图2[19]。研究发现[18,19],适当提高烧结温度,压制压力保持在450 MPa左右,降低镁含量有助于提高Ti-Mg复合材料的耐腐蚀性;孔隙率对Ti-Mg复合材料的耐蚀性影响不大。张金龙[18]同样采用微波烧结法在780 MPa的压制压力、1.5 kW的烧结功率和600 ℃烧结温度下制备了Ti-15Mg复合材料,并对其进行了微弧氧化表面改性。结果表明,在780 MPa压制压力下,Ti-15Mg复合材料的抗压缩性能比使用气氛烧结的抗压强度[17]高近20%。经微弧氧化表面改性处理后,Ti-15Mg复合材料的吸氢速率和析氢量大幅下降,耐腐蚀性能有所增强,溶血率下降。

图2 不同温度烧结的Ti-Mg复合材料微观形貌[19]

微波烧结较传统的烧结方法有很大的改进,能够实现复合材料的快速烧结,有效地避免镁的挥发,有助于提高材料的致密性和强度,但是仍需要在以下2个方面进行改善。首先要找到适宜的烧结温度。温度过低则会导致烧结后的复合材料质地疏松,导致复合材料的强度过低;烧结温度过高则会导致镁的挥发,使得Ti-Mg复合材料实际含镁量低于理论含镁量,从而对Ti-Mg复合材料的力学性能产生不利的影响。研究显示,烧结温度应控制在600~650 ℃。其次应提高Mg-Ti粒子间的结合强度。采用微波烧结制备多孔Ti-Mg复合材料由于没有形成Mg-Ti金属间化合物,钛、镁之间没有形成有序相,界面结合强度差,严重影响材料的力学性能。以含钛颗粒的雾化镁基复合材料为原材料,可以有效增强Mg-Ti粒子间的界面结合强度。

1.1.3 放电等离子烧结

放电等离子烧结(SPS)工艺是一种利用加热和表面活化实现复合材料超快速致密化烧结的粉末冶金烧结技术。SPS制备Ti-Mg复合材料过程中能够向待烧结复合材料施加特定的直流脉冲电压,利用坯体中钛、镁颗粒间放电产生的表面活化作用和自发热作用有利于降低复合材料的烧结温度,能够使复合材料快速烧结致密[22-25]。SPS工艺具有快速升温、快速烧结、烧结温度低、均匀加热和装置操作简单等特点。

Umeda等[26]分别以Ti-Mg粉末混合物和含钛颗粒的雾化镁基复合材料为原材料,采用火花等离子烧结和热挤压工艺制备了Ti-Mg复合材料。研究发现,以镁粉和钛颗粒的混合物为原料,采用常规的固相烧结工艺时由于没有形成Ti-Mg金属间化合物,Ti-Mg粒子间的界面结合非常差,对复合材料的拉伸性能没有改善作用。而采用含钛颗粒的雾化镁基复合材料,成功地提高了复合材料的抗压强度和延伸率。

综合来看,粉末冶金法制备Ti-Mg复合材料存在的问题主要有:① 原材料易氧化 原材料中采用的高纯钛粉和镁粉在球磨混粉、压制成型和烧结过程中容易氧化,严重影响复合材料材料的力学性能;② 烧结温度难以确定 烧结温度低不能实现复合材料的致密化烧结,同时高熔点合金元素会保持原有状态,无法有效提高材料的力学性能,烧结温度过高则会出现镁的挥发,同样会影响复合材料的力学性能;③ Mg-Ti结合强度较差 以钛粉、镁粉为原材料,采用固相烧结烧结工艺制备复合材料,由于没有形成Ti-Mg金属间化合物,Ti-Mg粒子间的界面结合非常差,使得复合材料的力学性能远远低于预期。

1.2 铸造法

1.2.1 液态浸渗法

液态浸渗法制备Ti-Mg复合材料是依据液态铸造的方法,将多孔钛或多孔钛合金预制件浸渗到液态镁中,并采用压力媒介使得液态镁合金均匀浸渗入多孔钛或多孔钛合金预制件中,冷却之后即形成Ti-Mg复合材料。液态浸渗法制备Ti-Mg复合材料具有易操作、制造成本较低和可以实现大规模工业生产的特点[27-30]。液态浸渗法制备Ti-Mg复合材料首先需要制备出多孔钛预制件,可以通过粉末冶金法[31-33]、钛纤维烧结法[34,35]、自蔓延高温合成法[36,37]、快速成形技术[38,39]制备多孔钛预制件。按液态镁浸渗具体工艺不同,可分为压力浸渗技术、无压浸渗技术、超声波辅助浸渗技术和真空浸渗技术等[30]。

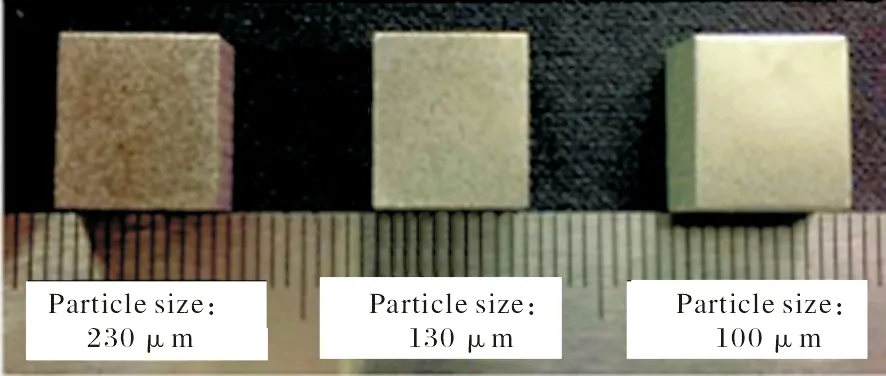

姜山[30]以球化度高、表面光洁的球形钛粉和纯度大于99.90%纯镁铸锭为原材料,先采用真空烧结技术制备多孔钛预制件,再采用超声波辅助浸渗技术制备出双连续Ti-Mg复合材料,见图3。在浸渗温度为720 ℃,超声波频率为20 kHz,超声波功率为2000 W,超声时间为20 min,水冷凝固的工艺参数下,实验测得钛颗粒粒径为230、130、100 μm的双连续Ti-Mg复合材料的屈服强度分别为230.2、262.9、300.1 MPa,均高于人体骨骼的强度(130~180 MPa);弹性模量分别为23.4、33.6、 37.6 GPa,与人体骨骼弹性模量接近;颗粒粒径分别为100、230 μm时, Ti-Mg复合材料的降解速率分别为0.957、0.575 mg/h,降解速率较快[30]。

图3 以不同粒径的钛粉为原料采用超声辅助浸渗制备的双连续Ti-Mg复合材料外观形貌[30]

上海交通大学Jiang等[40,41]以具有缠结结构的多孔钛(纯度为99.9%)和工业纯镁锭(纯度99.9%)为原材料,采用以惰性气体等作为压力媒介的压力浸渗技术获得了钛基体为三维网络状的p-Ti/Mg复合材料。具体实验过程为:(a)将p-Ti预制块浸泡在纯镁熔体中(镁熔体用SF6+CO2混合气体保护);(b)镁熔体填充在p-Ti中凝固并形成p-Ti/Mg复合材料;(c)通过机械加工去除周围多余的镁,获得圆柱形p-Ti/Mg复合材料样品。图4为p-Ti/Mg复合材料制备过程示意图[40,41]。研究显示,随着钛体积分数从37.1%增加到53.6%,p-Ti/Mg复合材料的抗压缩强度从175 MPa增加到246 MPa,而杨氏模量从47 GPa下降到22 GPa。当添加0.5%(质量分数)Zr时,复合材料的强度和杨氏模量均得到了合理提高。p-Ti/Mg-0.5Zr复合材料的强度、弹性模量与皮质骨相当,在承载性骨科应用中具有相当大的潜力[40,41]。

图4 p-Ti/Mg复合材料制备示意图[40,41]

液态浸渗法制备Ti-Mg复合材料存在的主要问题有:① 钛和镁之间的界面结合强度低,且复合材料的致密性较差,进而导致Ti-Mg复合材料的强度低于传统医用金属材料;② Ti-Mg复合材料在体液环境中降解速率快,镁降解生成的Mg(OH)2对人体骨骼无保护作用;③ 金属溶液的流动性和浸润性需要进一步提高;④ Ti-Mg复合材料在镁降解后留下的钛骨架强度较低。

1.2.2 半固态搅拌铸造法

半固态搅拌铸造法制备Ti-Mg复合材料是将钛(钛合金)粉末或镁(镁合金)粉末加入到强烈搅拌的半固态合金浆液中制成半固态复合浆液,再用铸造法制成复合材料铸件的方法。

王晓明[42]采用半固态搅拌铸造技术制备了Ti6Al4V颗粒增强AZ91镁基复合材料。在复合材料中,Ti6Al4V颗粒均匀分布于基体中,没有出现明显的团聚现象,且复合材料中的晶粒与AZ91镁合金相比得到了明显的细化,从而使得材料的力学性能得到了大幅度的提升。研究发现,钛和镁的结合界面存在少量纳米级的MgO和A13Ti析出物,使得材料的力学性能得到进一步的强化[30]。

铸造法制备Ti-Mg复合材料存在的问题主要有:① 润湿性问题 金属基体与增强体的润湿性较差,易发生有害界面反应;② 铸造缺陷问题 所得复合材料中常有气孔和夹杂存在,易出现偏析和“结团”现象;③ 流动性问题 复合材料在液态条件下的铸造流动性有待进一步提高。

1.3 热旋转锻造法

旋转锻造即径向锻造,指的是以高频率的径向往复运动打击工件,工件作旋转与轴向移动,在锤头的打击下工件实现径向压缩、长度延伸变形[43]。相对于冷压烧结的粉末冶金法,热旋转锻造制备的Ti-Mg复合材料具有更高的致密度和塑性值。

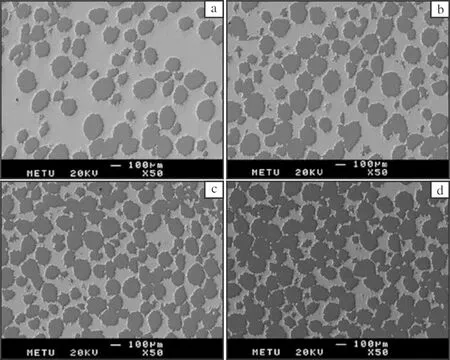

热旋转锻造制备Ti-Mg复合材料的工艺流程:① 高纯度的钛粉和镁粉混合,得到镁体积分数为50%~80%的钛镁粉混合物;② 将混合粉末和高纯氩气填充在一端封闭的铜包套内,抽空后封闭铜包套;③ 将铜包套加热到420 ℃左右进行旋转锻造,包套直径从11 mm减小到6 mm,从而实现致密化;④ 剥去复合材料外层铜壳,在600 ℃、高纯氩气下进行退火处理1 h,以使变形组织均匀化。图5为采用热旋转锻造技术制备的不同镁含量的钛镁复合材料微观形貌[44]。

图5 热旋转锻造法制备的不同镁含量的钛镁复合材料微观形貌[44]

Esen 等[44]以多角状钛粉(纯度99.9%)和球形镁粉(纯度99.8%)为原材料,采用热旋转锻造法制备了Ti-Mg复合材料棒,并在保护气氛下对复合材料进行退火处理。研究结果表明,随着镁含量增加,复合材料的弹性模量、屈服强度、抗压强度降低,而延展性增强,具体数据见表1。

表1 热旋转锻造制备的Ti-Mg复合材料力学性能[44]

热旋转锻造法制备的Ti-Mg复合材料表现出与人体骨骼相似的弹性模量。研究表明[44],在设计具有合适腐蚀速率的可生物降解镁合金时,Ti-Mg界面连续的MgO层是应考虑的重要参数,但是缺乏对于该参数的进一步认识。需要特别注意的是,Ti-Mg复合材料在热旋转锻造及后期退火过程中,镁和钛易与氧气、水蒸气和氮气等发生反应,形成各种氧化物和氮化物,如MgO、Mg3N2、TiO2、Ti2O3、Ti3O5、TiN等。

1.4 其他方法

1.4.1 离子注入法

离子注入技术是把某种元素的原子电离成离子,并使其在几十至几百千伏的电压下进行加速,在获得较高速度后射入放在真空靶室中的工件材料表面的一种离子束技术。材料经离子注入后,其表面的物理、化学及机械性能会发生显著的变化[45,46]。离子注入法具有以下特点:① 注入元素的种类广泛;② 离子注入层与基体结合牢固;③ 适合于高精密部件的最后工序[45]。

赵治国[45]以TA2医用纯钛和镁棒为原材料,采用离子注入的方法,以镁制成的阴极作为离子注入源,在离子注入机上对切割好的纯钛进行离子注射。研究显示,当镁离子注入剂量为2×1017cm-2、注入能量为40 keV时,纯钛表面的镁含量最高,达到5.94%。纯钛表面镁离子含量高的试样,表面钙磷形核速度较快,钙磷层在基体表面铺展更为完全。

和粉末冶金法、铸造法和热旋转锻造法能够形成块状的Ti-Mg复合材料不同,离子注入法只能够形成Ti-Mg复合材料薄膜。离子注入的成本高,形成的膜较薄(0.01 μm到数微米之间)[47],有待得到进一步的改进。

1.4.2 分离熔体沉积法

分离熔体沉积法(disintegrated melt deposition,DMD)工艺流程是先将基体材料与增强体颗粒在氩气保护下加热融化并使之过热,然后将过热处理的增强体颗粒熔体搅拌均匀,由2个氩气喷嘴将熔体均匀地喷射沉积到底部的基板上制备复合材料。DMD法制备的复合材料优点是:① 基体与增强体之间的界面结合良好;② 增强体在基体里分布均匀,能够起到显著的细化晶粒作用,并且能够极大地抑制孔洞的产生[48]。

Hassan等人[49]利用DMD法,以纯镁和纯钛为原料制备出了Ti-Mg复合材料。实验表明,钛颗粒增强相加入量在 2.2 vol%时,Ti-Mg复合材料的强度和弹性模量与纯镁相比都有较大的提升,但当钛颗粒增强相含量增加到 4.4 vol%时,Ti-Mg复合材料的强度略有下降[30]。

2 问题与展望

针对新型医用Ti-Mg复合材料,国内外学者进行了大量研究,虽取得了不少成果,但依旧存在较多的问题:① Ti-Mg复合材料虽然具有与人体骨骼相近的力学性能,能够有效避免“应力遮蔽”的产生,但是Ti-Mg复合材料在人体环境中的腐蚀速率将是影响Ti-Mg复合材料广泛应用的关键性问题,因此对Ti-Mg复合材料的抗腐蚀处理将是制备Ti-Mg复合材料的重点内容;② 镁的沸点低,严重影响了高熔点合金元素的添加,可先行制备多元β-Ti合金,再进一步制备Ti-Mg复合材料;③ Ti-Mg复合材料中钛、镁结合强度是影响复合材料力学性能的关键问题,例如冷压烧结,钛、镁结合强度差,材料的致密性差,进而严重影响了材料的力学性能;④ 现阶段,Ti-Mg复合材料中钛一般是具有hcp结构的α-Ti,而事实上通过大量研究[1~6]发现在生物医用方面具有体心立方β-Ti的力学性能与人体骨骼更加接近,因此β-Ti/Mg复合材料将会是下一步的研究方向。

Ti-Mg复合材料因其存在制备困难、加工性能较差、耐腐蚀性能较差等问题在工业生产中仍处于初始阶段,但是Ti-Mg复合材料具备其他材料所不具备的优良力学性能和优良的生物相容性,其在生物医用材料领域的发展前景十分广阔。目前制备Ti-Mg复合材料的制备方法中,相比较而言,液态浸渗法或熔铸法成本低,工艺简单,比粉末冶金发更适用于大批量生产,因此液态浸渗法或熔铸法的研究将是未来的研究重点。