钼含量对铁基激光熔覆层组织和性能的影响

2021-07-13皮自强杜开平郑兆然陈星

皮自强,杜开平,郑兆然,陈星

(1. 矿冶科技集团有限公司,北京 100160;2. 特种涂层材料与技术北京市重点实验室,北京 102206;3. 北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

激光熔覆涂层与基体呈冶金结合,工件热变形小,热影响区窄,熔覆层稀释率低,粉末利用率高,且绿色无污染,便于工业化生产,是一种具有广阔应用前景的表面改性技术[1-4]。FeCrNi 合金是激光熔覆主要材料体系之一,被广泛用于矿山、机械、汽车、石油化工等多个领域耐磨部件的表面防护[5-7]。研究表明,合金中加入Mo 可以细化晶粒,提高合金的淬透性[8-10]。因此,为了进一步提高激光熔覆FeCrNi 涂层的性能,本研究制备了4 种不同Mo 含量的复合粉末,采用激光熔覆技术在45#钢基体上制备了熔覆层,并对熔覆层的物相、显微组织、性能及磨损机制进行分析,阐明Mo 含量对熔覆层组织和性能的影响规律。

1 试验材料及方法

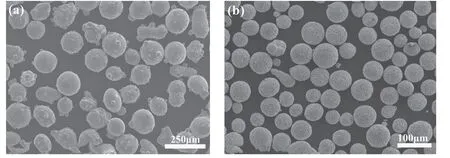

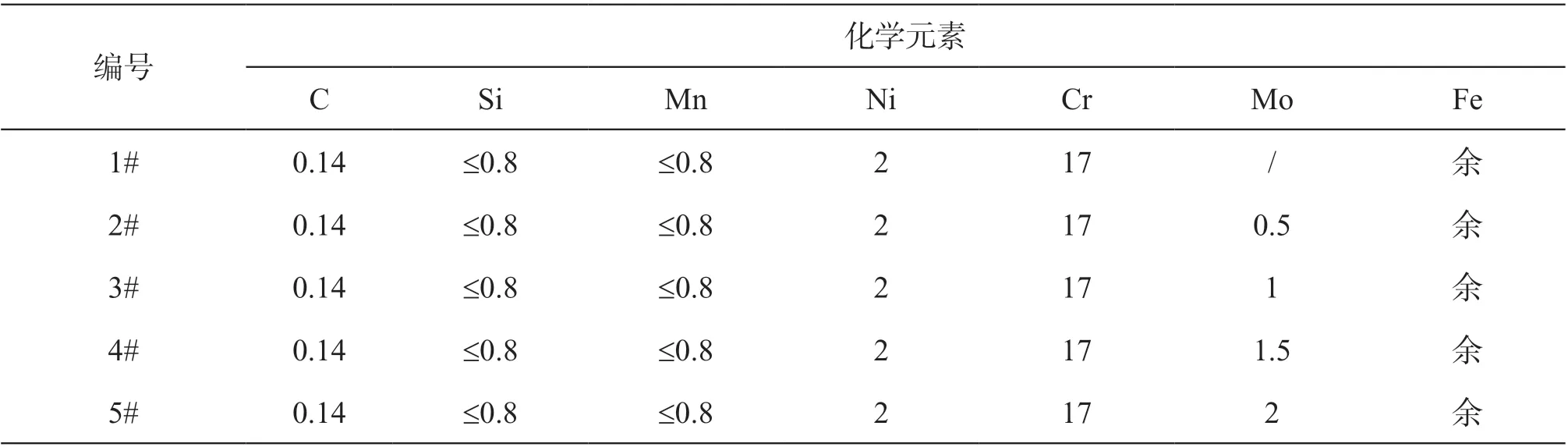

试验基材为45#钢,熔覆粉末为自行制备的铁基合金粉末,其化学成分和物理性能分别如表1 和表2 所示,分别加入0.5wt.%、1wt.%、1.5wt.%和2wt.%的Mo 粉。所用铁基合金粉末和Mo 粉粒度组成均为45~150μm,Mo 粉纯度为99.99%。采用德国GTV 公司的MF-LC 2000 型激光熔覆设备进行激光熔覆试验,其工艺参数为:激光功率1.8kW,送粉率35g/min,光斑直径3.19mm,扫描速度1200mm/min,搭接率50%。

图 1 激光熔覆粉末形貌:(a) Fe 基合金粉末;(b) Mo 粉Fig.1 Morphology of laser cladding powder: (a) Fe-based alloy powder; (b) Mo powder

采用日立SU 5000 扫描电镜(SEM)对熔覆层的微观组织进行观察;采用德国BRUKER 公司的D8 ADVANCE 型X 射线衍射仪(XRD)对所制备的熔覆层进行物相检测分析;采用402MVATM维氏硬度计对熔覆层显微硬度进行测量(标准压头,加载载荷200 g,加载时间10 s);采用德国BRUKER 公司的UMT 摩擦磨损试验仪对熔覆层进行摩擦试验(往复式摩擦磨损,接触方式为平面,Φ7.938mm 的SiN 球,载荷为200 N,时间为30 min,钢球往复速率为10 mm/s)。测试前对样品表面进行机加工处理,保证相近的表面光洁度。测试后分别对样品进行清洗烘干处理,之后通过分析天平称重并计算磨损失重,分析天平的精度为0.0001 g。

表1 激光熔覆铁基粉末化学成分(wt.%)Table 1 The chemical composition of laser cladding Fe-Based powder (wt.%)

表2 激光熔覆铁基粉末物理性能Table 2 The physical propertities of laser cladding Fe-Based powder

2 结果与讨论

2.1 熔覆层组织分析

不同Mo 添加量的激光熔覆Fe 基合金涂层的显微组织如图 2 所示,结合XRD 图谱(如图3)可知熔覆层中均含有马氏体和M7C3型碳化物,当Mo 添加量不低于1wt.%时,熔覆层中有Mo2C和laves 相生成[11]。未添加Mo 的熔覆层显微组织呈现典型的柱状晶,如图 2(a)所示。随着Mo 添加量的增加,柱状晶变少,等轴晶逐渐增多。当添加0.5wt.%的Mo 时,熔覆层中柱状晶结构被扰乱,并有少部分等轴晶生成,如图 2(b)所示;当添加1wt.%的Mo 时,熔覆层中大部分为细小的等轴晶,如图 2(c)所示;当Mo 的添加量增加至1.5wt.%和2wt.%时,熔覆层中的等轴晶发生了明显长大,碳化物也聚集变粗,如图 2(d)、(e)所示。这是因为Mo 元素的加入使得快速凝固过程中形核质点增加,有利于等轴晶的形成[12]。根据Hunt 等人的研究,当凝固组织中等轴晶的体积分数大于0.66%时,柱状晶的连续生长会被破坏[13]。此外,Mo 元素的引入使得枝晶末端合金元素浓度增加,同样会使定向凝固平衡被扰乱。因此,随着Mo 元素含量的增加,熔覆层中柱状晶减少,等轴晶增多。

随着Mo 添加量的增加,碳化物的含量增多,原因在于Mo不仅能降低C在奥氏体中的固溶度,使得更多的C 参与共晶反应,还能影响共晶反应温度,扩大共晶反应温区[14,15]。Mo 元素的加入对碳化物的形态也有明显的影响。当Mo 元素的含量从0.5wt.%增加到1wt.%时,熔覆层中的碳化物呈现细化趋势。这是由于Mo 是铁素体稳定元素,溶入奥氏体后能够推迟奥氏体转变,使过冷奥氏体连续冷却转变曲线右移,扩大了α 相区[16]。同时,Mo 的加入使碳原子在奥氏体中的扩散激活能增大,从而阻止了共晶碳化物的聚集长大[17]。当Mo 元素的添加量为1.5wt.%时,碳化物呈连续不规则网状分布,当Mo 元素的添加量增加到2wt.%时,局部合金元素浓度过高导致形成的碳化物增多,碳化物聚集结合,呈粗网状分布,如图 2(e)所示。

图 2 不同Mo 添加量激光熔覆Fe 基熔覆层的SEM 照片:(a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#Fig.2 SEM pictures of the laser cladded layers with different Mo contents: (a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#

图3 激光熔覆样品XRD 图谱Fig.3 XRD patterns of the laser cladded layers with different Mo contents

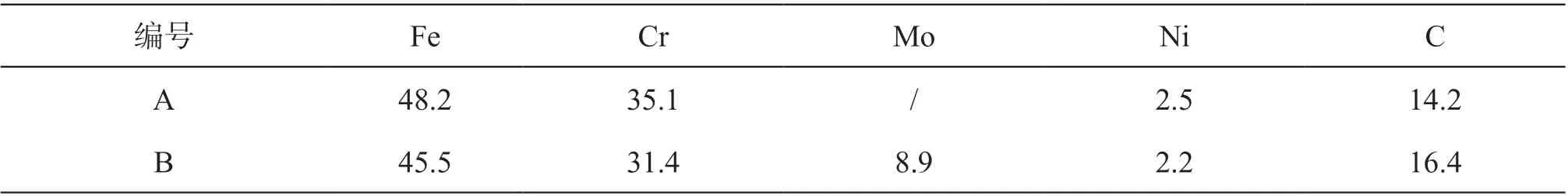

从图 4 可以看到,随着Mo 的加入,碳化物形态也发生了明显的变化,不同碳化物中的合金元素含量如表3 所示。当熔覆层中未加入Mo 时,大部分碳化物为条块状的初生M7C3型碳化物,如图 4(a)所示。当加入2wt.%Mo 时,部分Mo 替换M7C3型碳化物中的Cr 和Fe 等金属原子,形成鱼骨状的复杂共晶碳化物[18]。这也是因为Mo 扩大了共晶反应温区,导致更多共晶碳化物形成。

图 4 不同Mo 添加量激光熔覆Fe 基熔覆层碳化物形貌:(a) 1#; (b) 5#Fig.4 Carbide morphology of the laser cladded layers with different Mo contents: (a) 1#; (b) 5#

表3 不同碳化物的EDS 结果Table 3 The EDS results of different carbides

2.2 熔覆层硬度

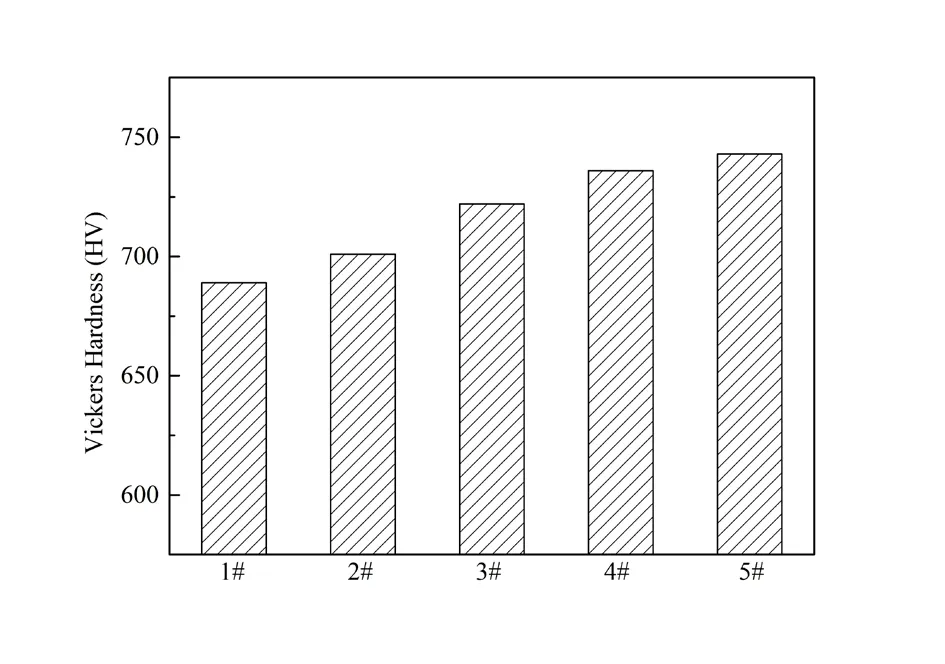

不同Mo 添加量激光熔覆Fe 基涂层的硬度如图 5 所示,加入Mo 元素后,熔覆层的硬度增大,且随着Mo 添加量的增多,熔覆层的硬度也随之增加,当Mo 添加量为2wt.%时,熔覆层硬度可达743HV0.2。Mo 能够固溶在基体中起到固溶强化的效果,使得熔覆层硬度增大,而且随着Mo 添加量增多,形成的碳化物数量也增多,因此熔覆层硬度随之上升。

2.3 熔覆层耐磨性能

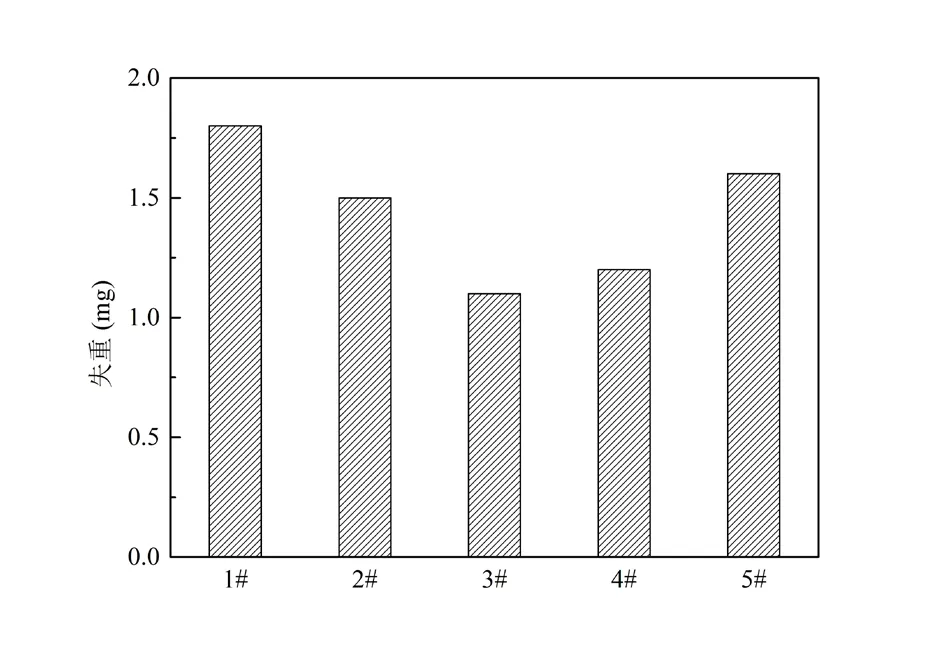

不同Mo 添加量激光熔覆Fe 基涂层的磨损量如图 6 所示,可以看到,整体而言,加入Mo 元素后,熔覆层的磨损量比未添加Mo 元素的熔覆层(1#)小,即耐磨性更好。随着Mo 添加量的增加,熔覆层的磨损量先减小后增大,当Mo 添加量为1wt.%时,熔覆层的磨损量最小,为1.1mg,相比不含Mo 元素的熔覆层(1#),耐磨性提高了63.6%。一方面,Mo 的固溶强化效果和碳化物数量增多使熔覆层耐磨性增加,但是当Mo 添加量过高时,碳化物聚集长大形成粗网状,反而使得熔覆层耐磨性降低。

图 5 不同Mo 添加量激光熔覆Fe 基熔覆层的硬度Fig.5 Hardness of the laser cladded layers with different Mo contents

图 6 不同Mo 含量激光熔覆Fe 基熔覆层的磨损量Fig.6 The mass loss of the laser cladded layers with different Mo contents

图 7 不同Mo 添加量激光熔覆Fe 基熔覆层的磨损形貌:(a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#Fig.7 The wear morphology of the laser cladded layers with different Mo contents: (a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#

不同Mo 添加量激光熔覆Fe 基熔覆层的磨损形貌如图 7 所示,磨损机制均为磨粒磨损。随着Mo 添加量增加,试样表面的剥落现象先减轻随后又加重,这与磨损量结果相符。结合图 5 可知,熔覆层的硬度和其耐磨性并不是简单的对应关系。在磨粒磨损过程中,硬质碳化物起到骨架的作用,抵御对磨副对基体的连续切削,而基体对碳化物起到支撑作用,防止碳化物在对磨过程中剥落,二者相辅相成,提高熔覆层的耐磨性。Mo 固溶在基体中可增加基体的强韧性,被细化的碳化物能够阻止裂纹扩展,使骨架分布的更均匀,防止摩擦过程中的大块剥落,因此熔覆层耐磨性增加。但当Mo 添加量过高时,基体难以支撑粗大的网状碳化物,在磨料的挤压和剪切等作用下易发生破碎并从基体上剥离,这样基体也得不到碳化物骨架的有效保护,萌生裂纹或导致大块剥落,进一步加速了磨损。因此Mo 添加量超过1wt.%时,熔覆层的耐磨性反而降低。

3 结论

(1) 铁基激光熔覆层组织由马氏体和M7C3碳化物组成,随着Mo 添加量增多,出现了Laves相和Mo2C 碳化物。

(2) 随着Mo 添加量增多,铁基激光熔覆层中碳化物先被细化随后聚集长大,碳化物形态由条块状变为鱼骨状。

(3) 随着Mo 添加量增多,铁基激光熔覆层的硬度增大,由于碳化物和基体的协同作用,熔覆层的耐磨性先增大后减小,加入1wt.%的Mo 时,熔覆层的耐磨性最高,相比未加入Mo 的熔覆层提高了63.6%。