高致密度低氧含量3D 打印用球形钼粉的制备研究

2021-07-13周小彬原慷王芦燕

周小彬,原慷,2,3,王芦燕,2,3

(1.矿冶科技集团有限公司,北京 100106;2.特种涂层材料与技术北京市重点实验室,北京 102206;3.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

钼具有高硬度、高强度、高熔点,优异的导热性和导电性,良好的耐磨蚀和耐热震性能, 广泛应用于钢铁、冶金、航空、航天、原子能、石油工业、机械制造、汽车喷涂、高温原件和医药等现代工业技术领域[1-4]。近年来,随着经济的发展和科技水平的提高,利用等离子喷涂制备钼涂层以提高材料的耐磨、耐腐蚀等性能已成为一种重要的强化手段。利用增材制造技术制造形状复杂、组织结构均匀和高性能、高强度、高精度的钼异形件也发展迅猛。这些技术的进步对钼粉的球形度、流动性、松比、氧含量等指标提出了更高的要求,普通钼粉难以达到要求。

等离子球化技术制得的粉末具有化学成分均匀、粒径分布窄、纯度高和流动性好等优点,是一种优选的球形金属、合金和陶瓷粉末的制备技术。同时,等离子体产生的高温(中心区温度高达 10000℃以上)和高热焓,非常适合于难熔金属的球化[5]。

本文通过对钼粉熔化所需要热量作为突破口,利用单个颗粒熔化需要的热量、颗粒的数量和在等离子氛围中的停留时间等影响热量的因素,调整等离子过程中的功率、送粉量和气体流量,通过氢还原的方法,制备出球形度高、流动性好、粒度范围窄、氧含量低、松比高的适用于3D 打印的高性能钼粉。

1 实验

1.1 粉末制备

采用喷雾干燥的钼粉为原料,该原料钼粉的D(50)为45.5 μm,松比为2.3 g/cm3,流动性为35 s/50 g,球形度98 %。

1.2 测试方法

采用扫描电镜(HITACHI, SU5000)观察球形钼粉的微观形貌,随机选取三次SEM 图片,求取平均值计算样品的球化率;采用激光粒度分析仪(马尔文3000)测量粉末的粒径分布(GB/T 19077-2016);采用标准漏斗法(GB/T 1482-2010) 测试钼粉的流动性;采用漏斗法(GB/T 1479.1-2011)测试钼粉的松装密度;采用惰气脉冲红外热导法(QB-QT-10-2014)测量粉末的氧含量。

1.3 等离子球化

等离子体球化技术是将钼粉引入等离子射流体中,使钼粉颗粒表面(或整体)熔融,形成熔滴。熔滴因表面张力而收缩形成球状,通过快速冷却,从而获得球形钼粉。等离子球化设备(GTV, F4)工艺参数为:等离子球化功率为25~40 kW,辅助气体H2流量为0.5~1.0 m3/h,加料速率为45~110 g/min。

1.4 球形钼粉还原

对采用优选工艺制备的球形钼粉进行氢气还原,设备为四管还原炉,原料用等离子球化后的钼粉,料层厚度为松装6 mm,工艺参数如下:第一段还原温度为550℃,第二段还原温度为930 ℃,还原时间3 h,冷却1 h,氢气流量4 m3/管·h,氢气露点-25 ℃。

2 结果及分析

2.1 高致密度球形钼粉的制备

2.1.1 颗粒从等离子体中获得的热量分析

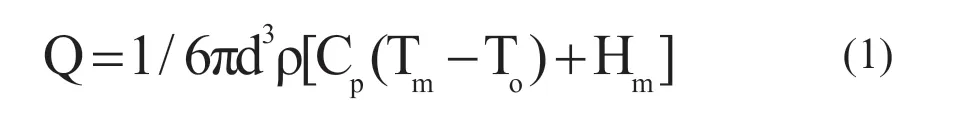

钼粉从等离子体中获得的热量,如式(1)所示:

其中,d为粒径;ρ为理论密度;Cp为比热;Tm为熔点;To为室温;Hm为熔化潜热

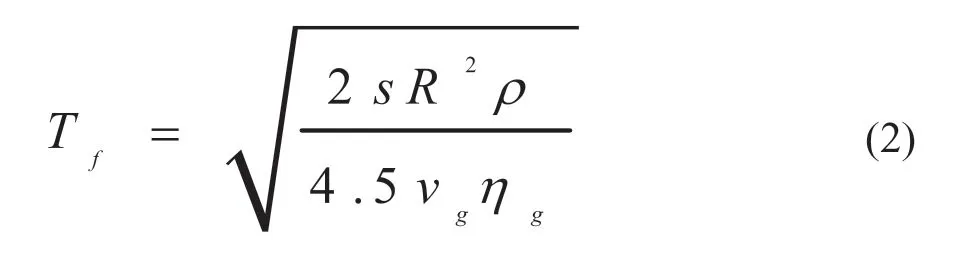

Q 为颗粒从等离子体中获得的热量。钼粉材料的物理性能如表1 所示。

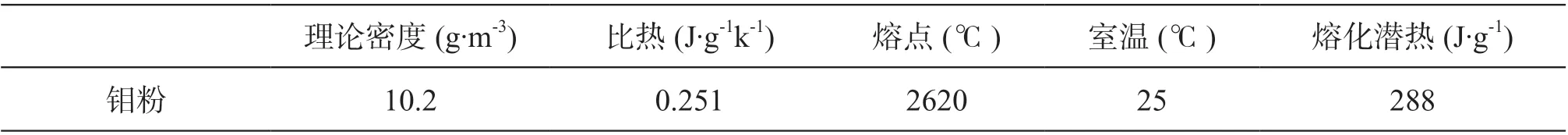

表1 钼粉材料的物理性能Table 1 Physical properties of molybdenum power

从公式(1)中可以看出,颗粒从等离子体中获得的热量与颗粒直径的三次方成正比,因此原料粉末的直径差别越小越好。如果直径差别过大,大颗粒完全熔化需要的能量将导致小颗粒的蒸发,从而会导致产品质量的损失。当功率达到一定程度,大量的热量可能被用于小颗粒钼粉的蒸发,使原本用于粉末球化的热量降低,造成大颗粒也不能完全熔化。因此本文将通过控制等离子功率来探究不同等离子体热量对粉末性能的影响。

2.1.2 粉末在高温区域中停留时间分析

粉末在高温区域中停留时间如式 (2)所示:

Tf为粉末在高温区域中停留时间;R为粉末的半径;ρ 为粉末的密度;Vg为等离子气体的速度;ηg为等离子气体的黏度;S为粉末在高温区域中的飞行距离。

从公式(2)可以看出,粉末在高温区域中的停留时间Tf与等离子气体的速度Vg的二分之一次方成反比,等离子气体速度越快,停留时间将会越短,颗粒用于熔化的时间也会越短。因此本文将通过控制辅助气体流量和加料速度等影响等离子气体速度的因素,来探究粉末在高温区域停留时间对粉末性能的影响。

2.1.3 不同等离子球化功率对粉末制备性能的影响

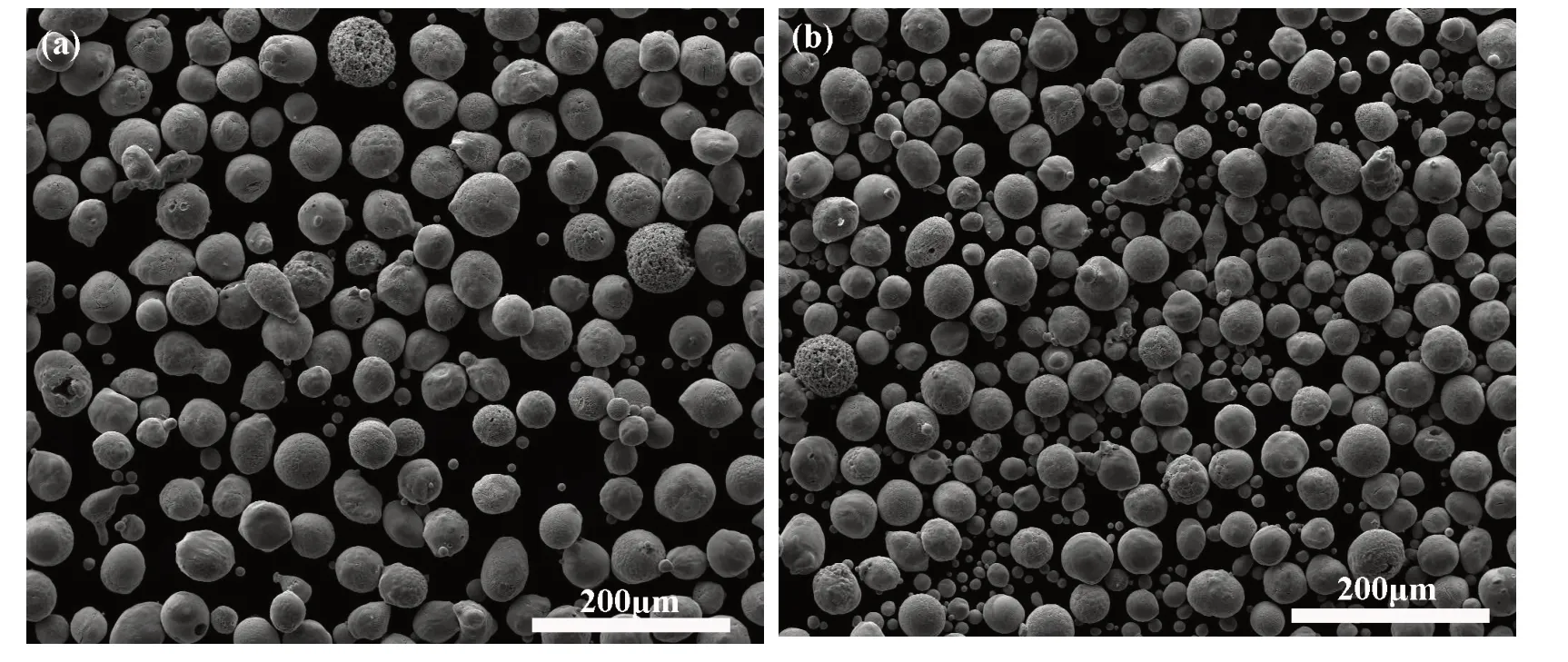

图1(a)~(d)是不同功率等离子体球化钼粉的SEM,由图可知,球化后的钼粉大多数为球状,且没有团聚现象。当等离子球化功率为25 kW 时,球化率比较低,存在较多未完全球化的不规则粘接钼粉颗粒,这是因为输入功率比较低,只能使部分钼粉颗粒表面熔融,略微改形,未能完全球化,致使钼粉流动性差,同时存在较多“树杈”,影响其松装密度。当等离子体功率上升到40 kW 时,虽然钼粉颗粒均已球化,但粉末细化现象很严重,这是因为功率增大,从而导致过热度增高,钼粉颗粒完全熔融,而不是表面熔融,熔融的钼粉颗粒在高压送粉气体的冲击下,进一步的碎化、细化,得到粒度较小的球形钼粉。观察可知,在不同功率下,均存在未球化的钼粉,主要是因为单个等离子体喷嘴的火焰区太小,导致一些颗粒未能通过等离子高温区,而是从高温区的边缘擦过,未能完全球化。

图1 不同功率球化后钼粉的SEM 图:(a) 25kW; (b) 30 kW; (c) 35 kW; (d) 40 kWFig.1 SEM images of spheroidized Mo powders with different plasma power: (a) 25kW; (b) 30 kW; (c) 35 kW; (d) 40 kW

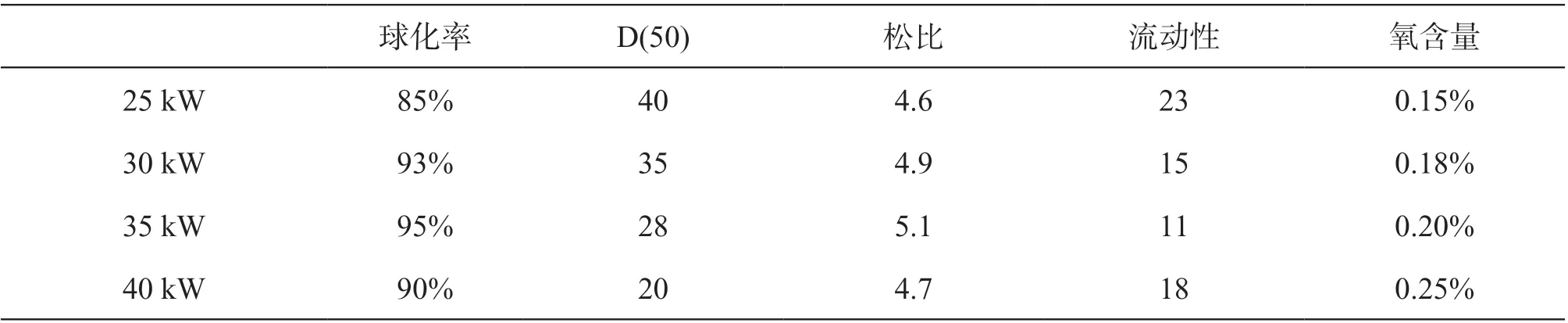

表2 为不同球化功率下的钼粉性能对比,当功率从25kW、30kW、35kW 增加到40 kW 时,钼粉的松比分别为4.6 g/cm3、4.9 g/cm3、5.1 g/cm3和4.7g/cm3,流动性分别为23 s/50g、15 s/50g、11 s/50g和18 s/50g。功率较小时,钼粉球化不充分,存在“树杈”,影响其松比和流动性;功率中等时,可使大部分钼粉表面熔融,获得流动性较好的钼粉,颗粒形貌完整,其松装密度亦随之升高;功率过大时,球形钼粉的粒度较小,其表面张力显著增强,钼粉颗粒之间的粘附加剧,导致其流动性变差,松装密度随之降低。另外,可以看出球化钼粉的氧含量随着功率的提高而提高,这是因为功率越高,钼粉进入水之前温度越高, 钼粉的氧化主要发生在水里, 温度越高,氧化也更为严重。综合各种因素,优选输入功率为35 kW。

表2 不同球化功率下的钼粉性能Table2 Properties of spheroidized Mo powders with different plasma power

2.1.4 加料速率对粉末制备性能的影响

图2(a)~(d)分别为加料速率为45 g/min、70 g/min、90 g/min 和110 g/min 时钼粉的球化形貌,对应的钼粉球化率分别为98%、90%、85%和83%。加料速率对等离子体处理钼粉的球化率影响显著,加料速率越大,钼粉球化率就越小。其主要原因可能是其他工艺参数不变的条件下,加料速率增大,单位时间通过等离子区的粉末增多,然而,系统在固定的工艺条件下所提供的能量为定值,不能满足过量粉末的吸热、熔融和球化对热量的需求,部分粉末未充分吸热,以原料粉末形式存在。此外,过高的加料速率使得部分粉末在穿越等离子体时的运行轨迹紊乱,偏离等离子体高温区,未充分吸热、熔融和球化,导致粉末球化率降低。因此,选择球化钼粉最佳加料速率为45 g/min。

图2 不同加料速率球化后钼粉的SEM 图:(a) 45 g/min; (b) 70 g/min; (c) 90g/min; (d) 110 g/minFig.2 SEM of spheroidized Mo powders at different feeding rates: (a) 45 g/min; (b) 70 g/min; (c) 90g/min; (d) 110 g/min

2.1.5 辅助气体流量对粉末制备性能的影响

图3(a)~(c)分别是辅助气体流量为0.5 m3/h、0.6m3/h 和1.0 m3/h 时所得球形钼粉的形貌。由图3(a)可知,当辅助气体流量为0.5m3/h,钼粉球化率最优,与图3(b)相比,所得钼粉颗粒仍为球形,分散性有所下降。继续增加辅助气体流量 至1.0 m3/h(图3(c)),此时气体压力随之增大,使得原料钼粉颗粒在等离子矩中具有更高的运动速率,在等离子高温区停留的时间更短,不能吸收足够的热量而充分熔融,部分钼粉颗粒来不及熔融就直接从高温区域逃离,球化率低至80%。而且此时由于粒子运动速率高,相互碰撞粘连的机会也更多,因此1.0 m3/h 辅助气体流量下钼粉中大颗粒粉体的数量也增多。由此可见,在感应等离子体球化钼粉时,需选择合适的辅助气体流量,优选辅助气体(H2)流量为0.5 m3/h。

图3 不同辅助气体流量等离子球化后钼粉的SEM 图:(a) 0.5 m3/h; (b) 0.6 m3/h; (c)1.0 m3/hFig.3 SEM of plasma spheroidization molybdenum powders with different gas flow rates: (a) 0.5 m3/h; (b) 0.56m3/h; (c) 1.0 m3/h

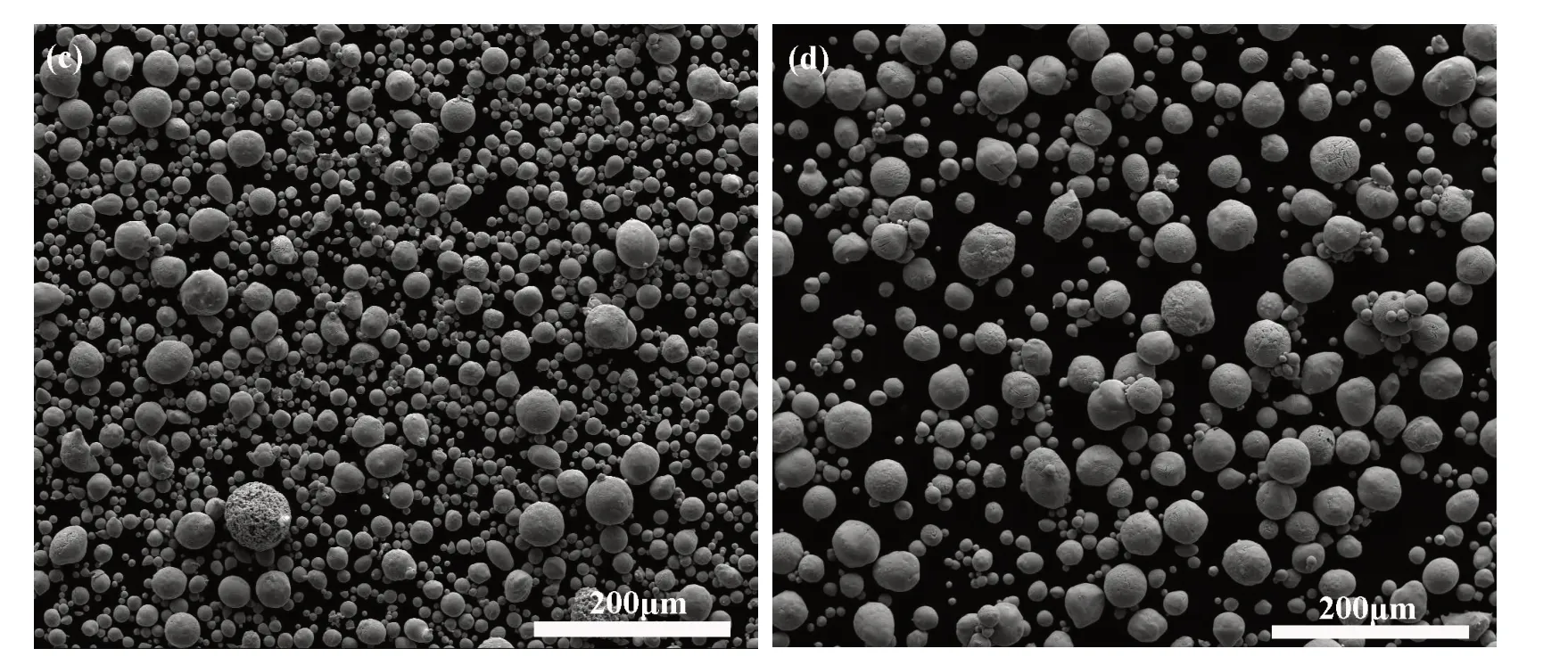

综上所述,优化后的工艺参数为球化功率为35 kW,加料速率45 g/cm3和辅助气体流量为0.5 m3/h。利用上述优化的工艺参数制备出的钼粉的性能参数如下表5 所示。

表5 等离子球化钼粉性能Table 5 Properties of plasma spheroidized Mo powders

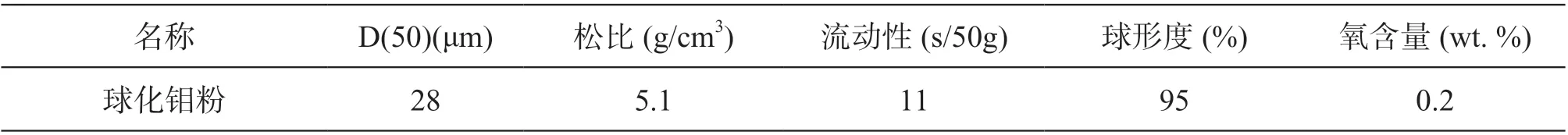

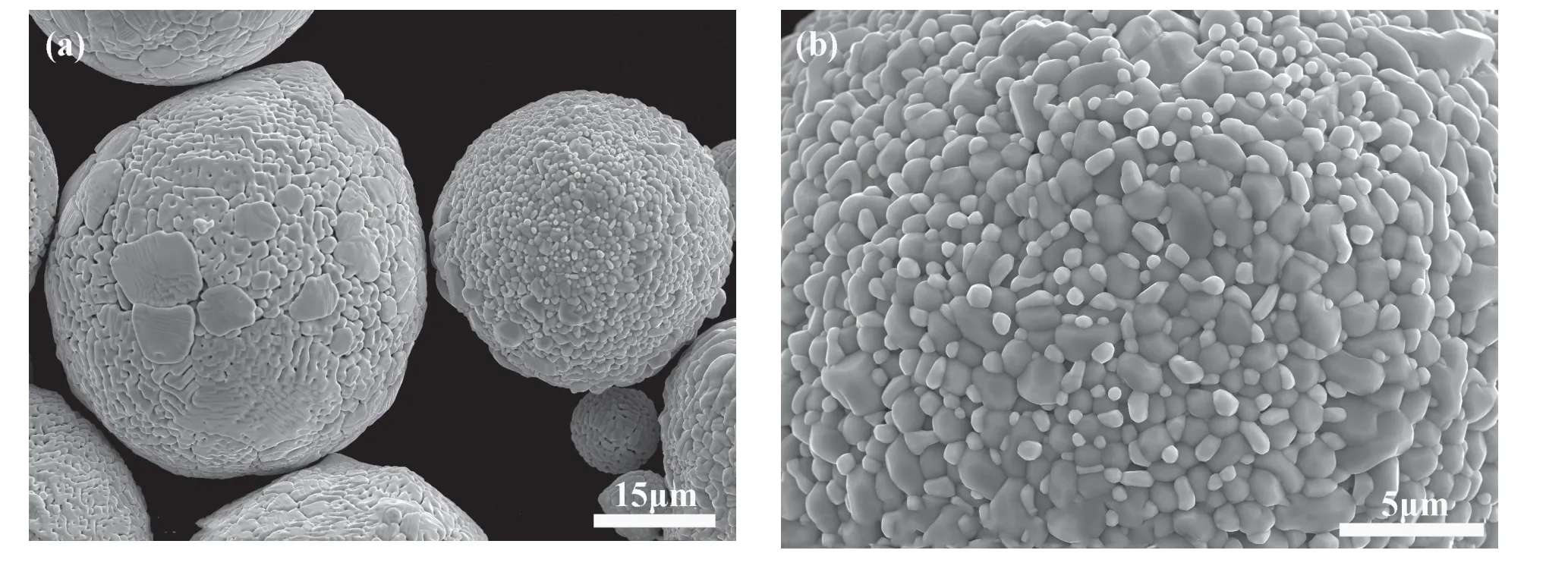

2.2 低氧含量3D 打印用钼粉制备工艺研究

等离子球化后的钼粉氧含量为0.2 wt.%,氧化物主要是MoO3和MoO2,这是钼粉与水在高温下反应生成的。为了使钼粉氧化物继续还原生成钼粉,降低氧含量,对钼粉进行氢气还原[9]。图4(a)、(b)分别为氢气还原后钼粉的低倍和高倍形貌,由图4(a)可知,经过还原后粉末的形貌没有变化,根据钼粉相似性原理和遗传特性,钼粉在还原后仍然为球形[10-12],从图4(b)可以看出,钼粉表面有大量的小白点,推测可能为氧化钼还原生成的钼粉小颗粒。经检测,还原后的钼粉的性能如下表6 所示。和还原前的等离子球化钼粉相比,松比、流动性、球化率都有一定程度的提升,氧含量由0.2 wt.%降低到270ppm,可满足3D 打印用钼粉的要求。

图4 还原后球化钼粉的SEM 图:(a) 低倍;(b) 高倍Fig.4 SEM of spheroidized Mo powders after reduction: (a) low magnification; (b) high magnification

表6 还原球化钼粉性能Table 6 Properties of reduced spheroidized Mo powders

3 结论

通过控制等离子功率来探究不同等离子体热量对粉末性能的影响,通过控制辅助气体流量和加料速度,来探究粉末在高温区域停留时间对粉末性能的影响。调整等离子过程中的功率、送粉量和气体流量,并对优选工艺条件下制备的钼粉进行氢还原,制备了高致密、低氧含量的球形钼粉,松比达到6.01 g/cm3,流动性达到10.5 s/50g,氧含量低至270 ppm。