20MnCrS5齿轮钢棒材球化退火工艺的研发①

2018-09-20程维玮孙乐正汪寿伟

程维玮, 孙乐正, 熊 兵, 汪寿伟

(南京钢铁有限公司,江苏 南京 210035)

引 言

随着中国汽车工业的飞速发展,汽车的升级换代速度加快,对作为汽车动力传动的主要部件—齿轮的加工精度和性能要求也越来越高;一些先进的齿轮零部件加工企业为了同时提高齿轮的加工效率及材料的利用率,开始越来越多地采用冷精锻方式加工齿轮,这就要求冷精锻齿轮的原材料必须具有良好的冷加工性能。而经过球化退火的材料一般均具有良好的冷加工性能。

1 性能指标

20MnCrS5齿轮钢棒材球化退火状态交付的技术条件主要有化学成分、球化率、硬度、组织等,化学成分如表1所示,球化退火状态的性能指标如表2所示。

表1 20MnCrS5钢的化学成分/%

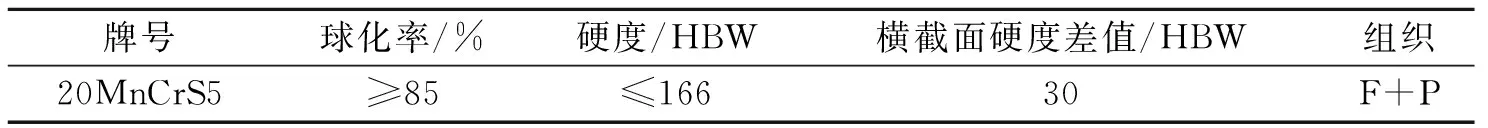

表2 20MnCrS5钢球化退火状态的性能指标

2 工艺研发

为节省费用,20MnCrS5钢球化退火工艺的研发采用的是实验室小炉试验及验证确认后,再转化为连续热处理炉的试生产工艺,并根据球化退火成品的检验情况进行改进优化。

2.1 确定奥氏体转变温度Ac1

球化退火是使钢中碳化物球化而进行的退火工艺,主要用于共析钢或过共析钢,为下一步的深加工或热处理做好组织准备,常规工艺为将钢加热到Ac1以上20~30 ℃,保温一段时间,然后缓慢冷却到略低于Ac1的温度,并停留一段时间,使组织转变完成,得到在铁素体基体上均匀分布的球状或颗粒状碳化物的组织。

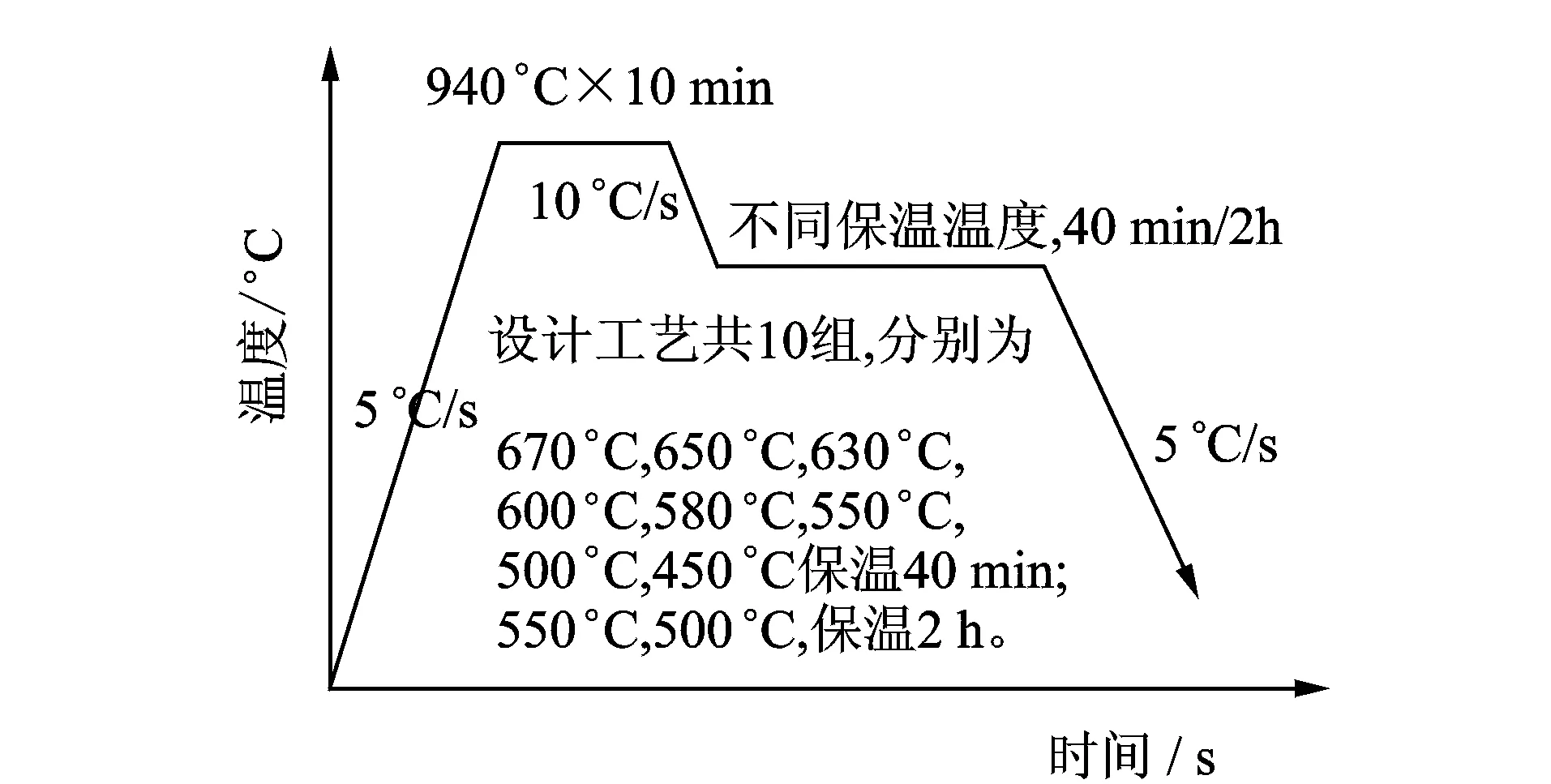

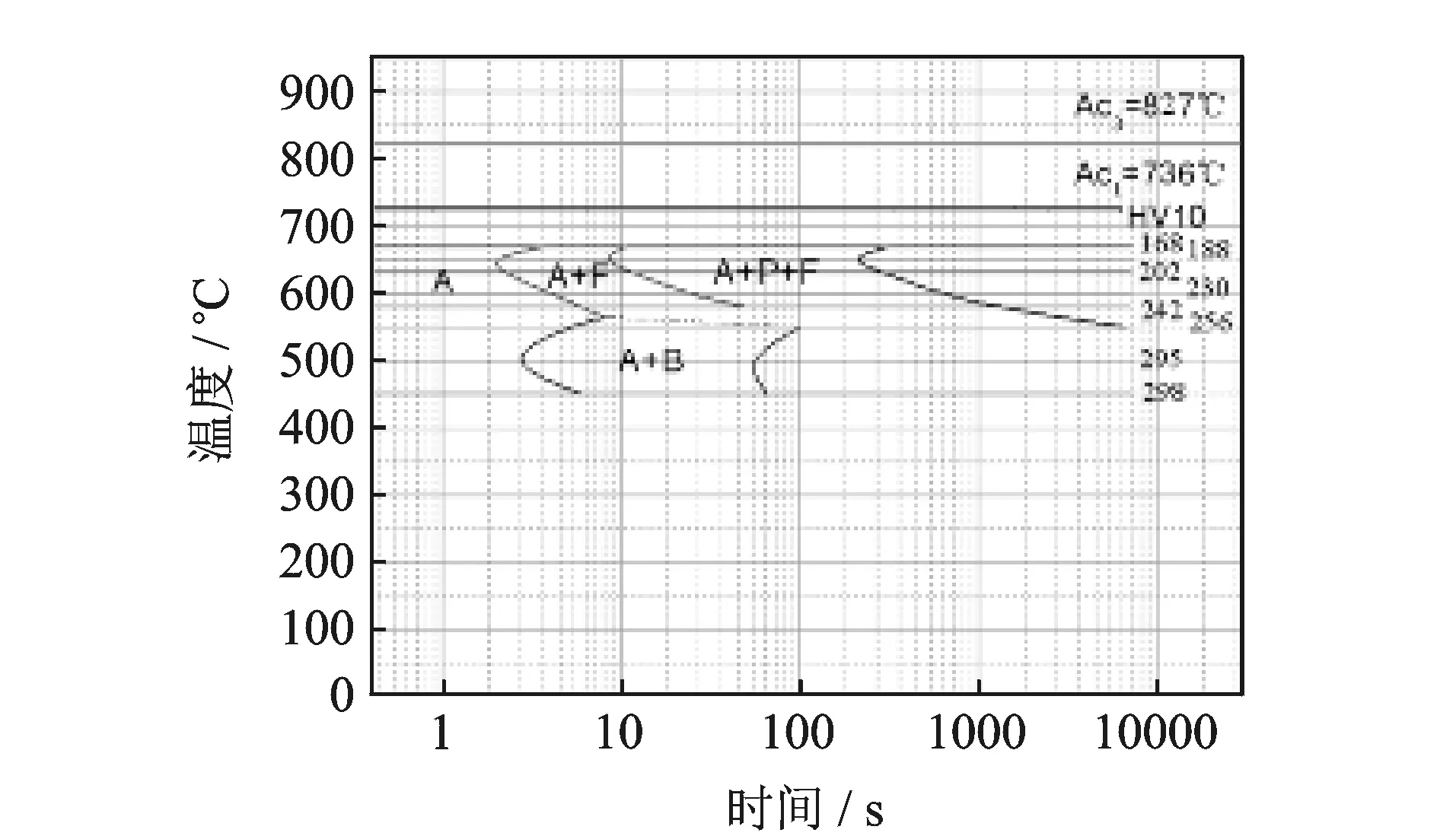

对于20MnCrS5等低碳钢,为了获得良好的利于冷加工的组织,也会采用球化退火进行处理。目前,对于碳含量为0.20%左右齿轮钢的球化退火工艺有两种,一种是与常规球化退火工艺一样将材料加热到Ac1以上保温一段时间后,降到Ac1以下,停留一段时间[1];另一种是将材料加热到Ac1以下某一温度保温较长的时间,再逐步冷却到室温[2]。因此,在设计20MnCrS5钢的球化退火工艺之前,首先必须得到20MnCrS5钢的Ac1温度。考虑到球化退火的保温时间很长,可以参照等温退火,通过绘制奥氏体等温转变曲线—TTT曲线来确定Ac1温度点。在Gleeb3800模拟实验机上,采用10种工艺进行试验,具体工艺如图1所示。试验得出20MnCrS5材料的Ac1温度为736 ℃。 在670 ℃时其组织为F+P,到580 ℃时,其组织除F+P外,开始出现B,如图3, 4所示。

图1 热模拟试验工艺

图2 20MnCrS5钢的TTT曲线

图3 670 ℃时的组织

图4 580 ℃时的组织

2.2 实验室球化退火试验

试验分两步进行,第一步是依据Ac1温度,采用3种球化退火工艺,根据每种工艺的硬度和组织情况,选择最优的工艺;第二步是对选择的最优工艺进行验证,确认其工艺再现性。

2.2.1 摸底试验

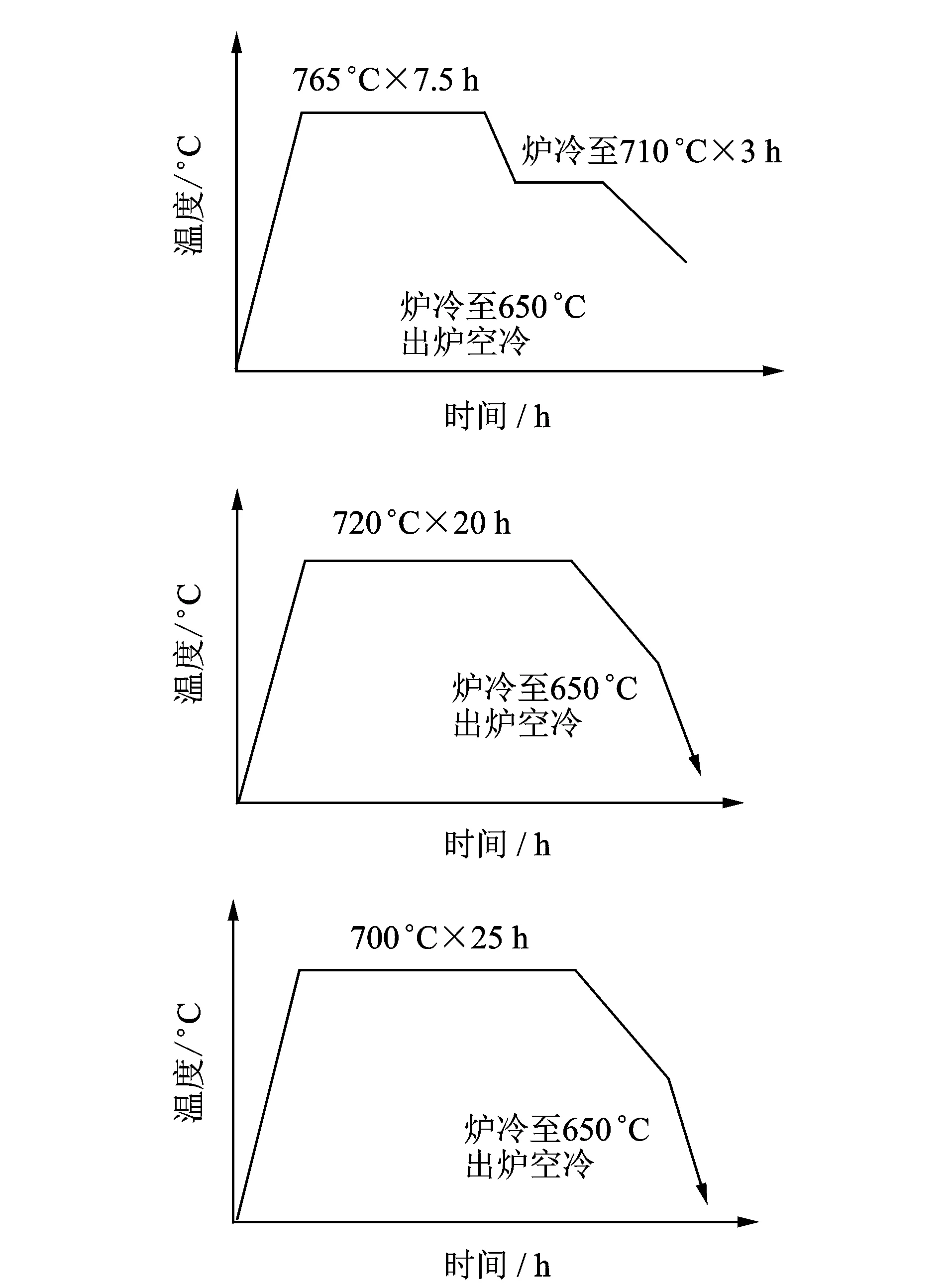

根据Ac1温度,设定3种工艺:加热温度分别是765, 720 和700 ℃,保温不同的时间,如图5所示。

图5 不同加热温度和保温时间的球化退火工艺

其中第1,3种工艺分别为某加工厂和某钢厂的现行球化退火工艺,第2种工艺为根据热模拟的Ac1=736 ℃,并考虑Ac1以下温度越高越有利于珠光体P的溶解和球化而设定的新的试验工艺。分别检测试样边部、1/2半径和心部的硬度及边部和心部的组织。硬度检测位置如图6所示,3种工艺的硬度检测值如表3所示,可以看出765 ℃工艺的9点硬度及其平均值、通条硬度差均最低,而700 ℃工艺的9点硬度及其平均值、通条硬度差均最高,720 ℃工艺相应数值处于中间。同时,从表3还可以看出,热处理后圆钢的边部和心部硬度较低,而1/2半径处硬度较高,且最低值出现在边部,最高值出现在1/2半径处,这是由于连铸坯碳的正偏析区域恰好位于1/2半径处造成的。

图6 圆钢试样硬度检测位置示意图

3种工艺的典型组织如图7所示,放大倍率均为1000倍。从图中可以看到工艺1的球化效果最差;工艺2的球化效果最好,工艺3的球化效果也较好,但还有少部分珠光体没有完全溶解球化。工艺1在Ac1以上29 ℃(温度765 ℃)保温达7.5 h,但在Ac1以下26 ℃(温度710 ℃)仅仅保温3h,球化才刚刚开始;工艺2在Ac1以下16 ℃(温度720 ℃)保温20 h,球化效果最好,球化率达到98%左右;工艺3在Ac1以下36 ℃(温度700 ℃)保温25 h,球化效果也较好,球化率达到92%以上。由此可以看出,Ac1以上温度对球化效果几乎没有影响,但硬度却是最低;球化效果关键还是看Ac1以下的保温温度和保温时间,在Ac1以下且靠近Ac1温度进行球化保温时,保温适当时间即可得到满意的球化效果。球化温度再降低一些的话,也可以通过延长保温时间来获得较好的球化效果,但硬度会相对较高且会影响球化退火的生产效率和成本。因此,最终确定采用工艺2即720 ℃作为优选工艺。

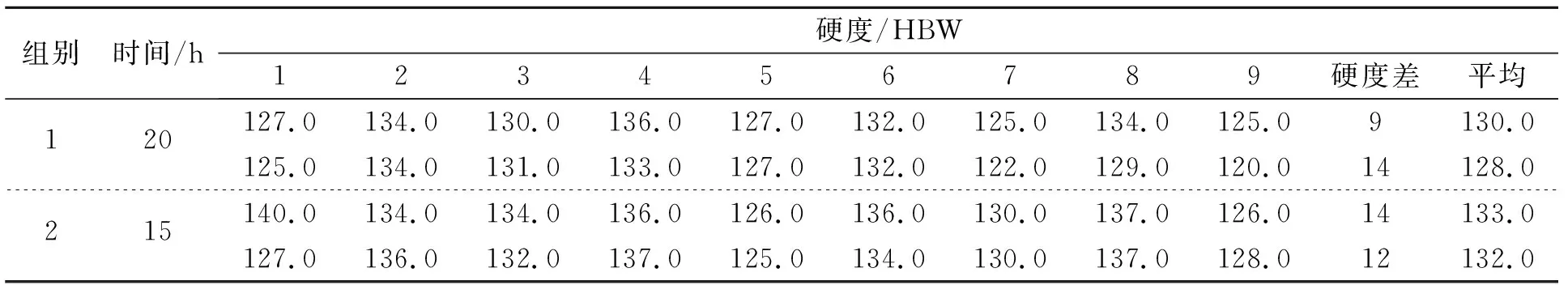

表3 3种球化退火工艺试验的硬度

图7 765,720,700 ℃工艺的1/2半径处组织

2.2.2 工艺再现性验证和确认试验

为了验证和确认工艺的再现性,再次在实验室进行了720 ℃的球化退火工艺试验,另外,考虑便于以后生产组织和降低热处理成本,同时进行了缩短球化退火时间的试验。最终确定第二次实验室球化退火工艺为两种:

(1)720 ℃×20 h→炉冷至650 ℃→出炉空冷

(2)720 ℃×15 h→炉冷至650 ℃→出炉空冷

硬度检测位置不变(如图6所示),两种工艺的硬度检测值如表4所示,可以看出720 ℃球化退火温度下,保温20 h工艺的9点硬度及其平均值、通条硬度差与保温15 h工艺的相应数值相差很小。最大只有5HBW,说明保温时间在15 h以上时,对硬度的影响已经变小。

两种工艺的典型组织如图8所示,放大倍率均为500倍。从图中可以看到工艺1的球化效果仍然很好,球化率保持在98%左右;工艺2球化效果也较好,有少量珠光体没有完全溶解球化,但球化率也达到92%左右。由此可以看出,720 ℃×20 h→随炉冷却到650 ℃出炉空冷的球化退火工艺最优,且其工艺再现性也很好,在前、后二次试验中,其硬度和球化率指标基本一致。因此,最终决定以此工艺为基础,设计连续热处理炉的球化退火试生产工艺。

2.3 连续热处理炉试生产

根据实验室试验结果,结合连续热处理炉设备运行特点,设定连续热处理炉的球化退火工艺如表5所示。

表4 720 ℃下两种保温时间球化退火工艺试验的硬度

图8 720 ℃温度下,保温分别为20 h和15 h时的1/2半径处组织

按照此工艺在连续热处理炉中对20MnCrS5圆钢进行球化退火试生产。球化退火后,在一支圆钢的头、中、尾取1#,2#,3#试样检测硬度和组织;硬度检测位置不变(如图6所示),硬度检测值如表6所示,取1#试样检测其边部、1/2半径和心部组织,如图9所示。

表5 连续退火炉球化退火试验工艺

表6 连续热处理炉球化退火工艺试验的硬度

由表6可以看出球化退火后,同一截面不同部位的9点硬度及其平均值、通条硬度差与实验室720 ℃×15 h热处理工艺对应的硬度数据基本一致,比720 ℃×20 h热处理工艺对应数值略高;圆钢硬度均低于166HBW,通条硬度差和同一截面的硬度差均低于30HBW,均符合技术协议要求。

从图9可以看出其球化效果均较好,即使是球化效果最差的心部,球化率也都在90% 以上,而球化效果最好的边部球化率则保持在98%左右,球化率完全符合技术协议中球化率≥85%的要求。

图9 1#试样的边部、1/2半径处和心部的组织

3 结束语

(1) 20MnCrS5钢实验室球化热处理的加热温度控制在Ac1以下10~20 ℃,保温时间15 h以上,可以满足球化率≥85%、硬度≤166HBW、硬度差≤30HBW的要求。

(2)工业化连续热处理炉的球化退火效果略低于实验室小热处理炉,在设计工业化连续热处理炉工艺时要适当地考虑延长加热时间到20 h左右,此时球化效果、硬度和通条硬度差大约相当于实验室保温时间15 h。