核电厂含硼浓缩液水泥固化配方改进研究

2021-07-13罗劲松闫晓俊陈洪春郭霄斌郭喜良

罗劲松,闫晓俊,陈洪春,王 昭,郭霄斌,郭喜良

(1.辽宁红沿河核电有限公司,辽宁 瓦房店 116001;2.中国辐射防护研究院,太原 030006)

自岭澳二期核电以来,国内多个新建核电机组配套引进了美国西屋公司的放射性废物水泥固化系统。与国内早先水泥固化处理技术相比,引进技术提高废物包容量的同时改善了废物水泥固化体的性能。随着引进技术的实际应用,其存在的问题也逐渐显现,具体概括为两点:一是固化系统需要准确的废树脂和浓缩液化学组成作为固化配方和工艺的操作输入参数,对核电厂实际废物组成的浮动缺乏兼容性;二是固化基材采用了指定厂家的特定水泥,增加了不同核电厂物料采购和贮存难度和成本。以我国北方某核电厂为例,固化基材需从南方广东某指定厂家采购,且需一次性大批量采购。采购和贮存的成本不低,且由于水泥储存受潮问题,不可能长期储存在粉仓内,因此还存在材料浪费的问题。为了解决上述问题,需对引进固化系统配套的水泥固化(简称原系统固化工艺)配方进行改进,用核电厂所属当地产水泥代替广东某品牌水泥。

水泥固化是一种传统的低水平放射性废物处理技术。该技术具有工艺简单、技术成熟、废物固化体稳定性好、成本低等优势[1-2]。传统处理技术中,含硼浓缩液配方的体积包容量大约为40%[3]。其基本原理是以水泥作为无机凝胶固化基材,将水泥、放射性废物及其它物料按照一定比例进行均匀混合,在合适养护条件下形成固化体,从而实现废物的稳定化处理[4]。原引进技术固化工艺为:(1)浓缩液输送至计量罐、经计量后输送至金属桶;(2)在金属桶内加入添加剂;(3)将金属桶转移至搅拌工位,添加氢氧化钙,搅拌10 min;(4)分批次加入水泥,添加时间为40 min,添加完后搅拌10 min。原固化配方水泥∶浓缩液∶石灰∶添加剂质量比ρ为1.00∶0.52∶0.13∶0.01(质量比),其中浓缩液的硼含量为40 000±1 000 ppm(ppm表示质量分数10-6)。

从放射性废物的长期处置安全角度出发,水泥固化配方改进的研究应考虑的主要因素有:(1)针对放射性含硼浓缩液的物理、化学和放射性特性,进行固化配方的改进;(2)从废物最小化角度出发,尽量增加废物的体积包容量;(3)废液水泥固化体性能应满足《低、中水平放射性废物固化体性能要求——水泥固化体》(GB 14569.1—2011)[5]的各项要求。本文以此出发点进行配方改进和水泥品牌替代后性能研究。

1 试验方法

1.1 试验材料和仪器设备

PO42.5型号水泥:辽宁省三家公司产品,分别为老虎水泥有限公司、天瑞水泥有限公司、华日水泥有限公司生产;石灰,淄博齐鲁乙烯化工有限公司生产;硼酸、氢氧化钠、硝酸钙、磷酸钠、硝酸钠,天津市科密欧化学试剂有限公司生产,分析纯;巴斯夫333,巴斯夫(中国)有限公司;去离子水,实验室自制。

试验用模拟浓缩液含硼量为现场实际存在的两种浓度,分别为38 000 ppm和41 000 ppm。

水泥固化体模具,中国辐射防护研究院专利产品(No.ZL 200920277696);样品打磨机,非标自制;JJ-5水泥胶砂搅拌机、HBY-401型水泥混凝土恒温恒湿养护箱、TYE-300型压力试验机,无锡建仪仪器机械有限公司;游标卡尺,世达工具(上海)有限公司;电子天平LT3KA,常熟市天量仪器有限责任公司;天平秤-TSC300,太原太航电子科技有限公司;实验室纯水系统,上海和泰仪器有限公司。

1.2 试验内容和方法

配方改进试验内容包括固化基材的选择、实验室规模冷试验、200 L规模冷试验及400 L规模冷试验四个阶段。(1)固化基质材料的选择主要是对水泥的选择;(2)实验室规模冷试验包括含硼浓缩液的配制,利用改进配方制备水泥固化体、通过对浆液的和易性及固化体样品的抗压强度筛选合适的配方;(3)在实验室规模的基础上进行200 L规模台架冷试验,验证改进配方的可行性;(4)在200 L规模台架冷试验的基础上进行400 L规模1∶1冷试验,进一步验证改进配方,为400 L规模热试验提供保障。

配方改进研究过程中水泥固化样品制备的工艺模拟核电现场工艺,详细步骤为(1)将浓缩液和添加剂加入反应釜中,(2)在反应釜中加入石灰,搅拌10 min,(3)搅拌过程中,分三次加入水泥,间隔时间为10 min,(4)物料添加完成后搅拌10 min。

水泥的选购原则为便于采购。选购范围在核电厂附近,且水泥年生产能力应在百万吨以上,具有良好效益和严格质量控制体系的生产厂家,共选择了3个。

试验方法如下:制备好的水泥固化体样品在养护箱内养护28天,养护温度为25 ℃+5℃,湿度≥90%;对养护完成后的样品进行上表面预处理,处理后的样品在参数测量后进行样品抗压强度、抗冻融后抗压强度、抗浸泡后抗压强度和耐γ辐照后抗压强度测量,每次抗压强度的测量样品数量为6个,用6个样品的测量结果给出平均抗压强度。抗冻融实验为-20 ℃冻结时间3 h,15 ℃~20 ℃融解时间4 h,共进行5个循环;抗浸泡实验为去离子水中浸泡时间90天,浸泡温度为25±5 ℃;耐γ辐照实验为在低于2 000 Gy/h的60Co放射源辐照下累积剂量达到1×106Gy。

2 试验结果和讨论

2.1 固化基材的选择

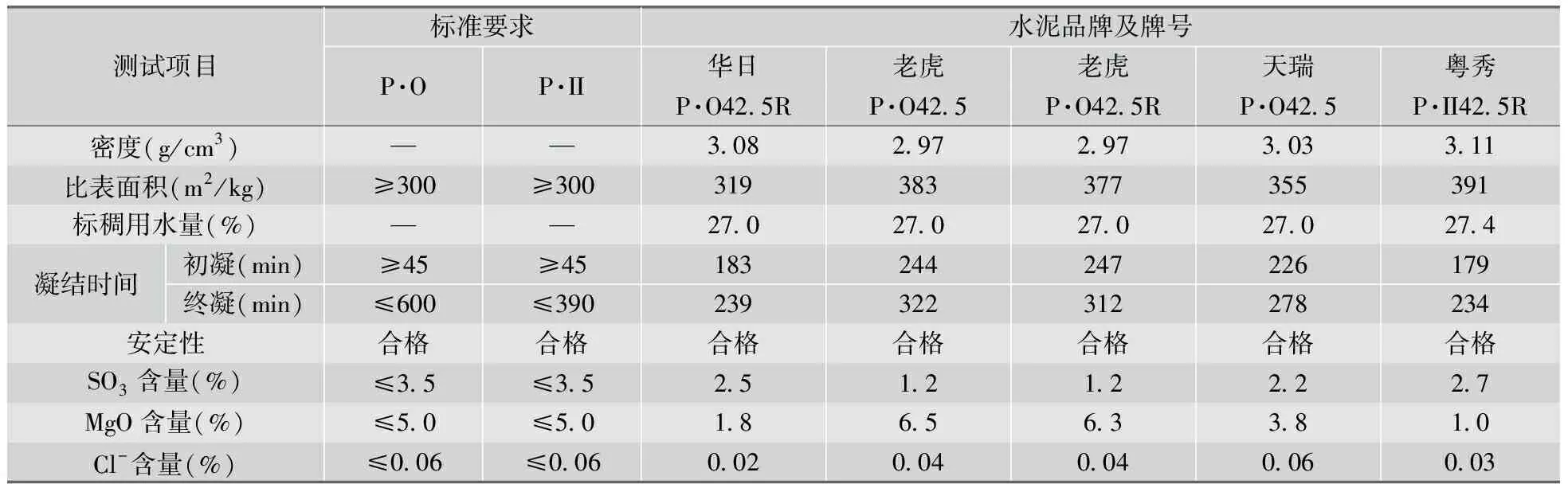

为便于采购,选购范围设定在核电厂附近,且水泥年生产能力应在百万吨以上,具有良好效益和严格质量控制体系的生产厂家。对核电厂所属地水泥厂家进行调研,经综合评估后选择3家本地水泥厂家,分别为 “老虎”水泥(P·O42.5、P·O42.5R)、“天瑞”水泥(P·O42.5)和 “华日”水泥(P·O42.5R),并购买原配方水泥(粤秀P·II42.5R)开展实验室性能验证。

对三种当地产水泥的表观性状进行分析得出,同为P·O42.5普通硅酸盐水泥,三种水泥的颜色差异明显,“老虎”水泥颜色为浅灰色,“天瑞”水泥和 “华日”水泥颜色为深灰色,这意味着不同生产厂家生产的水泥其成分组成各不相同。依据《通用硅酸盐水泥》(GB 175—2007)[6],对上述水泥及粤秀P·II42.5R水泥进行了理化性能测试,测试结果列于表1。由表1可以看出:(1)华日、天瑞和粤秀三种水泥的各项指标均符合对应牌号的国家标准要求;(2)老虎P·O42.5水泥中MgO的含量超过标准要求。MgO本身可促进水泥的水化过程,其对含硼浓缩液水泥固化的影响还需通过配方试验来验证。

表2为不同纯水泥养护满28 d的抗压强度测试结果,可以看出:(1)天瑞水泥3 d龄期和28 d龄期抗折、抗压强度测试结果均远高于标准指标;老虎P·O42.5水泥3 d龄期抗折、抗压强度测试结果略高于标准指标,富裕度有限,28 d龄期抗折、抗压强度测试结果远高于标准指标;(2)老虎P·O42.5R水泥测试结果与老虎P·O42.5水泥规律一致,但是3 d抗压强度不合格;华日水泥不同龄期力学性能测试结果富裕度较高;(3)粤秀水泥测试结果较佳,不论是3 d龄期还是28 d龄期,在满足标准要求的前提下均保留了充足的富裕度;(4)两种老虎水泥早龄期力学性能均存在富裕度不足的问题,该类水泥承受生产波动性的能力有限,但是28 d力学性能发展迅速,基本可以推断该水泥中混合材掺入量太大,对比两种老虎水泥的力学性能测试结果和表1中各性能发现,两种水泥无论是理化性能还是力学性能均有较高程度的相似性。

选取2015年3月—2016年2月期间,我院收治的动脉瘤患者24例,其中男性患者11例,女性患者13例,患者年龄40至65岁,平均(56.2±7.1)岁,所有患者均经过外科手术证实为动脉瘤。

表1 几种品牌水泥理化特性

表2 不同水泥成品的力学性能

2.2 实验室阶段冷试验

参照核电厂推荐配方,分别用三种本地水泥制备水泥固化体样品,通过水泥固化体水泥浆性状、抗压强度、密度等的测试,初步评估水泥改进配方的可行性。

2.2.1含硼浓缩液制备

按照现场实际情况,分别配制了硼含量为38 000 ppm和41 000 ppm的含硼浓缩液,开展水泥固化配方改进可行性实验室研究。两种含硼浓缩液的具体化学组成参数列于表3。

表3 含硼浓缩液组分

2.2.2含硼浓缩液固化样品制备

采用广州粤秀、天瑞、华日、老虎四种类型的水泥开展研究。不同含硼浓缩液对应的各类水泥的固化配方列于表4。参照表4所示配方制备抗压强度测试所需的固化样品。

2.2.3抗压强度性能测试

参照表4制备的各组固化样品在养护满28 d脱模并经表面处理后,开展抗压强度测试,试验结果列于表5。

表4 四种水泥含硼浓缩液水泥固化配方

表5 不同水泥固化配方样品抗压强度

(2)41 000 ppm含硼浓缩液。养护满28 d后,四种水泥固化样品脱模后,表观质量均完好,结构密实。广州粤秀、华日、老虎和天瑞四种水泥固化样品抗压强度分别为34.0 MPa、34.0 MPa、28.8 MPa和34.8 MPa,均满足GB 14569.1—2011[5]的标准要求,且华日水泥固化体的抗压强度与广州粤秀水泥固化体的抗压强度相同。

综上所述,对浓度38 000 ppm~41 000 ppm范围内的含硼浓缩液,采用老虎P·O42.5和华日P·O42.5R两种水泥均能制得满足抗压强度要求的固化体,且华日P·O42.5R的固化效果接近于广州粤秀P·II42.5R。推荐采用老虎P·O42.5和华日P·O42.5R,参照表4所示配方,开展200 L冷试验工程验证试验。

2.3 200 L规模冷试验

2.3.1200L规模冷实验性能测试

200 L规模试验阶段采用华日P·O42.5R、老虎P·O42.5、老虎P·O42.5R三种类型的水泥开展研究,三种类型水泥的固化配方均为ρ(水泥∶浓缩液∶石灰∶添加剂)=1∶0.65∶0.162 5∶0.012 5(质量比)。

利用200 L规模搅拌装置进行样品制备,固化桶养护到期后钻孔取芯,每桶钻五个孔,芯样切割后开展辐照冻融浸泡等性能检测,各配方性能测试结果列于表6。

表6 水泥固化体样品抗压强度检测结果(200 L)

从表6可以看出,采用华日P·O42.5R、老虎P·O42.5、老虎P·O42.5R三种类型水泥制备的固化体样品抗压强度满足GB 14569.1—2011[5]规定的要求;三种类型水泥制备的固化体样品分别进行抗浸泡、耐γ辐照和抗冻融性检测,试验后样品表面无明显的裂纹或龟裂、且抗压强度损失均满足GB 14569.1—2011规定的要求。

2.3.2200L桶整体切割

对华日P·O42.5R和老虎P·O42.5的含硼浓缩液200 L固化体桶进行了整体切割,结果示于图1,图1(左)为老虎P·O42.5含硼浓缩液固化体整体切割图,图1(右)为华日P·O42.5R含硼浓缩液固化体整体切割图。

图1 200 L水泥固化体老虎(左)和华日(右)整体切割性状

从图1可看出,华日P·O42.5R含硼浓缩液和老虎P·O42.5含硼浓缩液200 L固化体桶切割后的样品表面均一性良好。

由上可见,采用华日P·O42.5R、老虎P·O42.5、老虎P·O42.5R三种类型的水泥进行200 L规模的含硼浓缩液固化试验,200 L含硼浓缩液固化配方为ρ(水泥∶浓缩液∶石灰∶添加剂)=1∶0.65∶0.162 5∶0.012 5。固化体样品性能检测结果均满足GB 14569.1—2011规定的要求。华日P·O42.5R含硼浓缩液和老虎P·O42.5含硼浓缩液200 L固化体桶切割后的样品表面均一性良好。

2.4 400 L规模冷试验

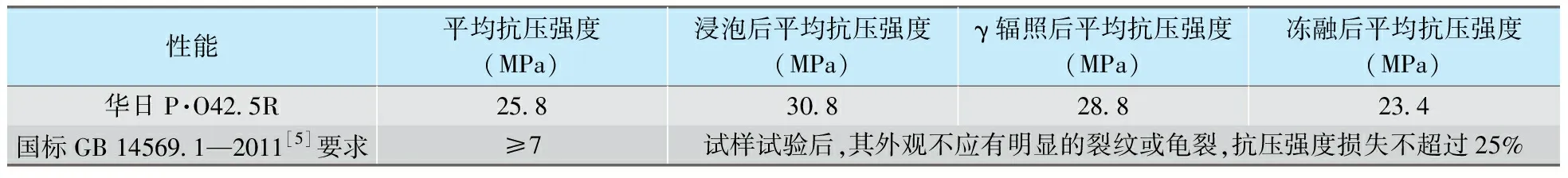

400 L规模冷试验阶段采用华日(华日P·O42.5R)水泥开展验证,结合200 L规模试验结果以及现场400 L试验桶固化体形状,调整含硼浓缩液固化配方ρ(水泥∶浓缩液∶石灰∶添加剂)为1∶0.75∶0.187∶0.015(质量比)。利用400 L规模搅拌装置进行样品制备,样品养护完成后,开展性能检测,结果列于表7。

表7 华日P·O42.5R-400 L水泥固化体样品抗压强度结果

从表7中可以看出,华日P·O42.5R水泥制备的固化体样品抗压强度满足GB 14569.1—2011[5]规定的≥7 MPa要求;华日P·O42.5R水泥制备的固化体样品分别进行抗浸泡、耐γ辐照和抗冻融性检测,试验后样品表面无明显的裂纹或龟裂、且抗压强度损失均未超过25%,也满足GB 14569.1—2011规定的要求。

400 L模拟含硼浓缩液固化配方推荐为ρ(水泥∶浓缩液∶石灰∶添加剂)=1∶0.75∶0.187∶0.015(质量比);该配方推荐用于400 L规模真实含硼浓缩液的固化验证和处理。

2.5 经济性比较

对原配方和经400 L冷试验证改进配方的废物包容量、处理耗材费进行了经济分析,分析结果列于表8。

从表8中得出,改进后配方废物体积包容量从46.99%提升到了57.63%,减少了废物桶产生量,符合废物最小化原则;固化1 000 kg含硼浓缩液所需材料费从5 800元降低至1 800元,每吨废物处理成本降低约69.29%。

表8 经济性和废物包容量的比较

3 结论

综上所述,水泥固化试验经固化基材选择、实验室规模冷试、200 L和400 L规模四个阶段的研究,获得了满足国家标准要求的水泥固化配方和工艺。改进后固化配方实际使用时,在满足废物填充率的前提下,仅需要调整水泥、石灰、浓缩液和添加剂的添加量,对设备的搅拌时间、搅拌桨的搅拌速度等工艺条件均不需要进行调整。

固化配方在满足现场实际固化工艺要求的同时,提高了含硼浓缩液的废物包容量,降低了废物处理成本,具有明显的经济效益和环境效益。研究结果可推荐用于工程热试验证。