红外干燥条件下水基锂电池正极涂层黏结剂分布

2021-07-12贝心志李徐佳吴显峰

贝心志, 李徐佳, 吴显峰

(燕山大学车辆与能源学院, 秦皇岛 066004)

锂离子电池在日常生活中发挥着至关重要的作用,目前被广泛应用于便携式电子设备,如手机、相机、笔记本电脑等[1-2],并且随着新能源汽车的发展,在混合动力和纯电动汽车中也有所应用[3],锂电池相关领域的研究已成为当今热点。

锂离子电池由正极片、负极片、隔膜及电解液组成,正、负极片由活性物质、导电剂和黏结剂混合制浆后,涂敷到集流体上干燥制成[4]。黏结剂在极片涂层中的作用为增加极片内部的力学性能(如拉伸强度、韧性和压缩性),防止活性物质在电池工作过程中脱落[5-7]。在极片涂层干燥过程中,随着溶剂的蒸发,黏结剂随溶剂的迁移向极片表面移动,造成极片内部黏结剂分布不均匀,使得黏结剂的作用降低,从而影响电池的循环特性[8-10]。因此,极片涂层干燥过程中黏结剂分布的研究十分重要。

Hagiwara等[11]在传统的涂层干燥过程中设定特定的干燥时间,将极片取出转为冷冻干燥,然后使用拉曼光谱法测量冻干涂层横截面不同时间点的黏结剂浓度,揭示了传统干燥过程中黏结剂的迁移现象。Westphal等[12]研究了空气温度和喷嘴速度对极片物理性能的影响,结果显示干燥过程的工艺参数对涂层内部黏结剂的浓度梯度具有重要推动力,黏结剂的浓度梯度是干燥强度和时间的复杂耦合量。Jaiser等[13]提出了一种新的干燥方法,将干燥分为3个阶段,通过在中间干燥阶段使用温和的干燥条件,来减少黏结剂的迁移量。Font等[14]模拟了极片干燥过程中的黏结剂的迁移,并进行了实验验证,发现较低的干燥速率会使极片内的黏结剂分布更均匀。Baunach等[15]研究了极片干燥过程中温度对极片附着力的影响,得出附着力与温度具有强相关性,较高温度下极片具有较低的附着力。文献[16-17]对黏结剂浓度与极片内部应力分布的关系进行了研究,分析了黏结剂在干燥过程中的迁移现象,确定了极片中垂直粒子分布的发展,研究表明,电极浆料的微观结构对黏结剂的迁移具有重要影响,确定了可获得良好机械强度的黏结剂浓度。Li等[18]利用迁移控制干燥动力学理论,对比分析了水基和有机基黏结剂在极片中分布对极片电化学性能的影响,结果显示,黏结剂在水基中分布更易分布均匀。Jaiser等[19]研究了极片干燥过程中黏结剂浓度梯度的变化规律,指出黏结剂的迁移以毛细作用和扩散为主,并提出了涂层干燥过程为自顶向下的干燥模型。

综上所述,众多学者对极片涂层内部黏结剂的迁移问题越来越重视,开展了大量的模拟与实验研究,特别是干燥工艺参数对黏结剂分布的影响方面,提出了众多干燥模型和新型干燥方法,但上述文献均基于传统热风对流干燥,未见红外干燥条件下的相关研究。Onwud等[20]、Glouannec等[21]的研究显示,利用红外辐射对物料进行干燥,根据物料的厚度调整辐射距离,相比于热风干燥改变风速和风温,能够更有效地减少干燥时间和能耗,且有利于获得质量更好的产品。因此,探究极片涂层红外干燥规律及红外干燥条件下极片内部黏结剂迁移特性十分必要且重要。

为此,选用水基钴酸锂(LiCoO2)为正极活性物质,黏结剂和增稠剂分别为丁苯胶乳(SBR)和羧甲基纤维素钠(CMC),运用迁移控制干燥动力学理论对黏结剂分布进行预测,通过热重分析仪(thermogravimetic analyzer, TGA)进行实验研究,系统地分析了黏结剂分布特性及其对极片机械性能的影响,确定了较优的工艺参数。

1 实验

1.1 实验材料与极片制备

LiCoO2和石墨粉末购自深圳贝特瑞新能源材料有限公司。LiCoO2容量为150 mAh/g,平均粒径为14~17 μm,纯度为99.99%;石墨为AGP-2L型,振实密度为1.05~1.25 g/cm3,纯度为99.9%。SBR和CMC,均购自广州泊松化工有限公司。SBR相对密度为0.9~1.02 g/cm3,黏度为80~400 mPa·s,总固含量为49%~51%;CMC黏度为1 900 mPa·s,取代度为0.98。

LiCoO2、石墨、黏结剂、去离子水按照质量比为56∶4.3∶1∶38.7混合,球磨30 min制备极片浆料,SBR和CMC的质量比为6∶4。将制备好的浆料用涂膜器均匀地涂敷在铝箔上,涂层厚度为2 500 μm。

1.2 干燥特性曲线测定

将涂敷好的极片称量初始质量,放入到预热后的干燥箱内进行干燥,每间隔1 min取出称量质量,随后放回干燥箱内继续干燥,当极片质量无变化时,将极片放入另一个相同干燥条件的干燥箱内继续干燥8 h,取出极片称量质量,此时的质量认为是涂层完全干燥后的极片质量。并根据实验数据绘制极片干燥过程中的干燥曲线。干燥工况如表1所示。

1.3 极片组分分析和性能检测

使用北京京仪高科仪器有限公司生产的TGA对极片进行组分分析,将干燥好的极片涂层用钨钢刀自上至下均匀地分为10层,随后放入到25 ℃的恒温箱中待检。TGA参数设置为:空气气氛、升温速率为10 ℃/min、起始采样温度为25 ℃、终止温度为800 ℃。

使用南京江南永新光学有限公司生产的XPL-2透反偏光显微镜观察极片表面及基材测涂层形态。显微镜参数为:网格目镜10×,无应力平场消色差物镜25×、40×,中间倍率1.25×,移动行程30×40 mm,光源为12V、50 W卤素灯。

使用沧州欧普检测仪器有限公司生产的百格刀对极片涂层的附着力进行测试,将干燥好的极片固定在实验平台上,以均匀的压力用百格刀在极片表面割划,然后将极片旋转90°重复上一步操作,使涂层表面形成规定的格阵,再将测试专用胶带贴在划好的格子上,然后使用压辊(约2 kg)在胶带上自由的往复辊压3次,最后以60°将胶带剥离,观察剥离后的极片表面情况。百格刀参数如下:齿间距3 mm,齿顶线宽0.006 mm,齿宽0.05 mm,齿数11齿,割划速度为20~50 mm/s。测试胶带为美国3M公司生产的600-1pk测试专用胶带,宽度为3 cm,剥离速度为20~50 mm/s。

2 结果与讨论

2.1 干燥特性

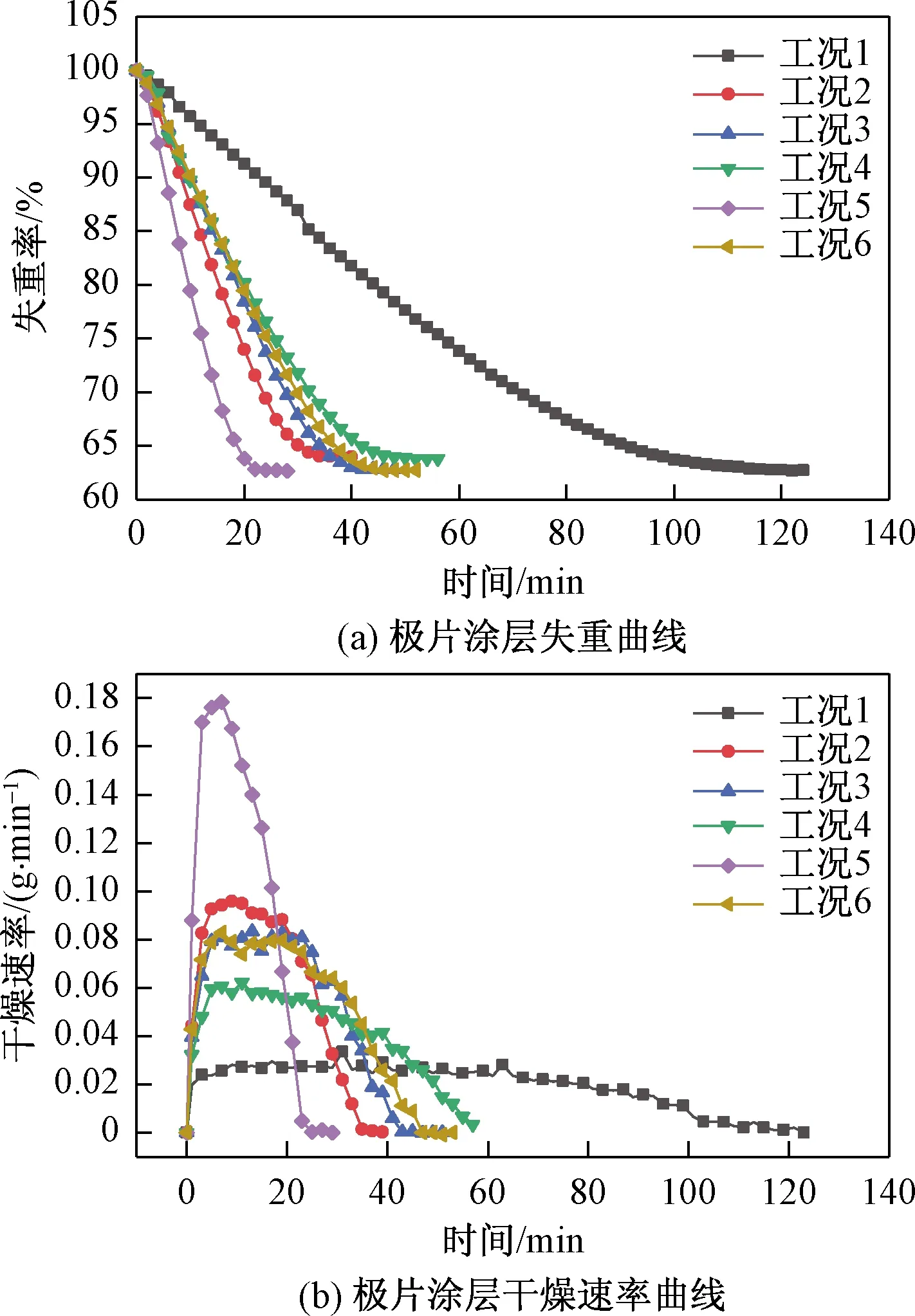

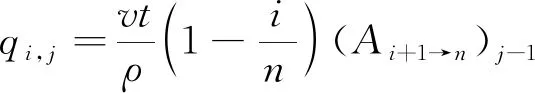

图1为极片涂层在6种工况下的干燥特性曲线。由图1可知,在红外干燥条件下极片涂层的失重曲线趋势基相同,极片干燥明显分为升速、恒速和降速3个干燥阶段。各工况下极片涂层升速段、恒速段、降速段对比如表2所示。

图1 干燥特性曲线Fig.1 Drying characteristic curve

由表2可知,6种工况下升速段平均用时占比为9.3%、失重占比为13.9%,恒速段平均用时占比为35.2%,失重占比为50.6%,降速段平均用时占比为55.5%,失重占比为35.5%,除工况5外其余工况均符合上述平均规律,恒速段失重占比大于降速段,用时占比小于降速段。因此,可知恒速阶段为极片涂层主要干燥阶段,且辐射能利用率大于降速段。形成以上情况的主要原因为:极片的干燥具有多孔介质的干燥特性,在红外条件下,当极片内部水分充足时,水分可以在LiCoO2、石墨和黏结剂形成的固体网格间隙内源源不断地补充至蒸发面进行蒸发,此阶段即为恒速干燥阶段;但随着水分的蒸发,涂层内部水分逐渐难以维持蒸发需求,水分需要更多的辐射能增加其迁移动力,蒸发面进入到固体网格内部,此阶段即为降速干燥阶段。工况5与其余工况失重占比和用时占比不同,是因为其干燥条件过于剧烈,使涂层表面迅速固结,水分迁移速率远小于涂层表面的蒸发速率,快速的进入到了降速阶段[20]。

表2 干燥各阶段对比

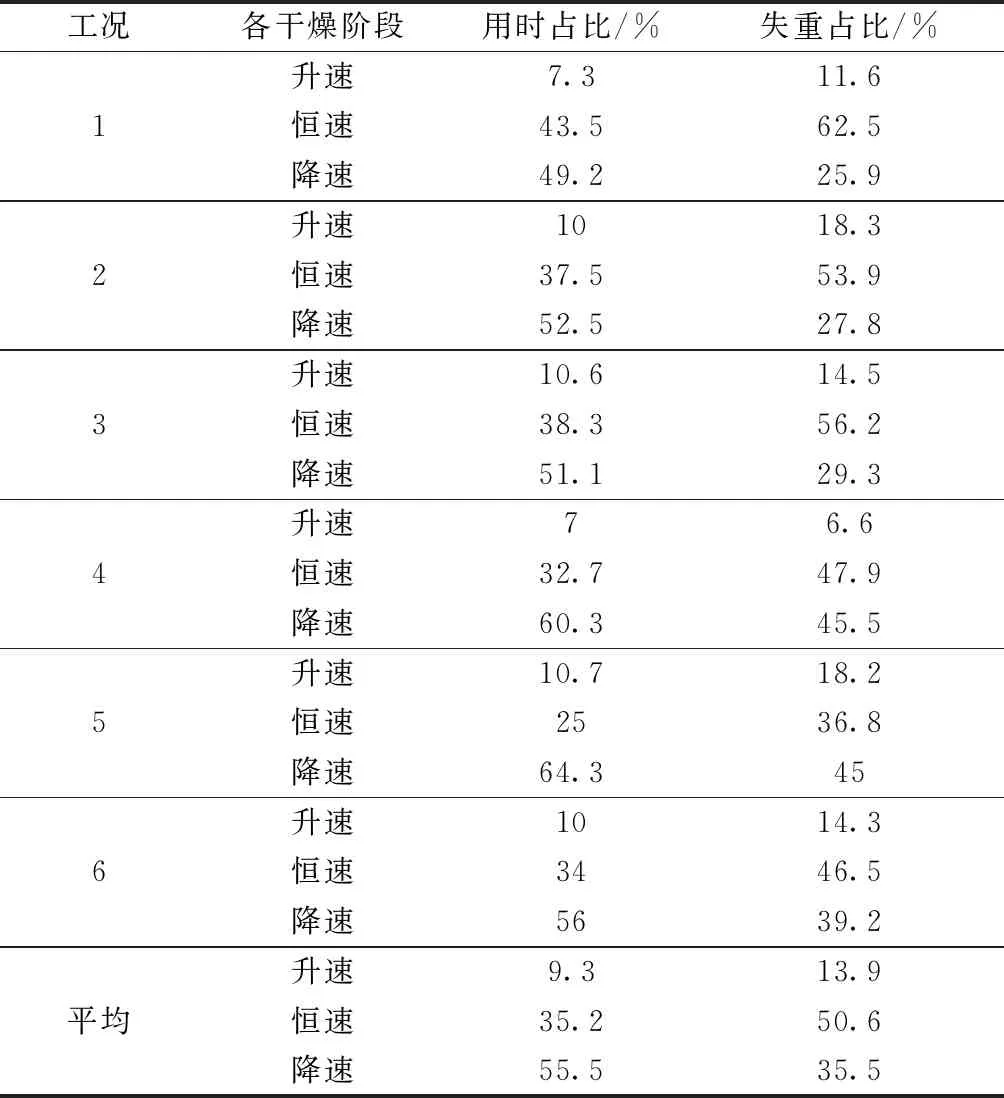

为进一步阐述红外条件下极片涂层的干燥过程,提出涂层干燥模型如图2所示。升速阶段即涂层预热阶段,涂层与红外热源进行辐射换热,部分涂层表面开始出现蒸发面,如图2(a)所示;当涂层表面全部成为蒸发面时,涂层进入到恒速干燥阶段,随着水分的蒸发,在水的张力作用下,内部固体网格相互靠近收缩,蒸发面下降,涂层整体厚度逐渐减小,此时涂层中含水量较大,内部水分通过固体网格间隙源源不断地补充至蒸发面,如图2(a)、图2(b)所示;随着干燥的进行,固体网格收缩至极限,涂层内部水分的迁移量逐渐无法维持蒸发面上的水分蒸发量,蒸发面开始进入到固体网格内部,干燥形式发生变化,干燥进入到降速阶段如图2(d)、图2(e);当涂层内部水分完全蒸发时,干燥停止,如图2(f)所示。

图2 极片涂层干燥过程Fig.2 The drying process of electrode coating

2.2 黏结剂分布特性

2.2.1 迁移控制干燥动力学理论分析

由极片涂层干燥特性可知,在干燥过程中涂层内部固体网格随着蒸发面一同向集流体方向收缩,直至降速干燥阶段为止。因此,认为在极片内部未形成稳定的固体网格前(恒速干燥阶段),黏结剂在水分蒸发的带动下向涂层表面迁移。根据迁移控制干燥动力学理论,为简化计算,进行如下假设[18,22-24]:①未干燥前浆料中各组分分布均匀;②在干燥过程中LiCoO2和石墨颗粒不发生明显的沉降;③在干燥过程中极片向集流体方向均匀收缩;④干燥后的极片可以被均匀的分为n层;⑤恒速干燥阶段(TCRP)可以被分为j个(j=1,2,…)时间间隔,每个时间间隔用时为t,则j=TCRP/t。基于上述假设,进行如下数学分析。

在t时间间隔内,水分从极片表面蒸发的体积Vt可表示为

Vt=vt/ρ

(1)

式(1)中:v为恒速段极片干燥速率,g/min;t为时间间隔,s;ρ为水的密度,g/cm3。

因极片均匀收缩,结合式(1)可知:在t时间间隔内,极片中每一层水分的蒸发体积为vt/ρn,其余各层提供给表层蒸发的水分体积为(vt/ρ)-(vt/ρn)。因此,在t时间间隔内黏结剂迁移至极片表层的总量q1为

(2)

式(2)中:A2→n为极片第2~n层中游离黏结剂的平均浓度,g/cm3;Ci为极片第i层中游离黏结剂浓度,g/cm3。

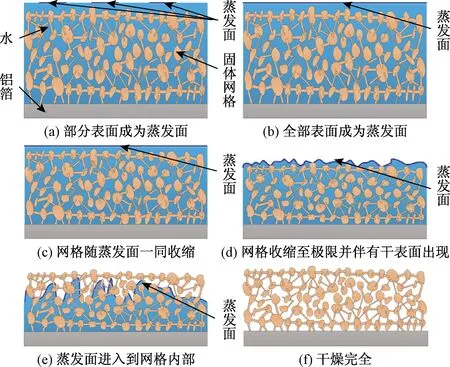

在第j个时间间隔内迁移至第i层的黏结剂总量qi,j,在第j个时间间隔内,从第i层向上迁移的黏结剂总量q′i,j可分别表示为

(3)

(4)

因此,在第j个时间间隔内第i层黏结剂含量的净变化量Δqi,j,在第j个时间间隔内第i层黏结剂最终剩余量Wi,j可分别表示为

Δqi,j=qi,j-q′i,j=

(5)

Wi,j=Wi,j-1+Δqi,j

(6)

Ci,j-1=Ce,j=1

(7)

q′1,j=0且qn,j=0

(8)

结合式(3)~式(8),带入相应数据,可计算出干燥过程中极片内部黏结剂的分布规律。其中,v、TCRP可由图1得出,Ce为极片中初始游离黏结剂浓度,由黏结剂的添加量减去吸附在LiCoO2和石墨颗粒上的黏结剂量计算得出。

2.2.2 黏结剂分布验证与分析

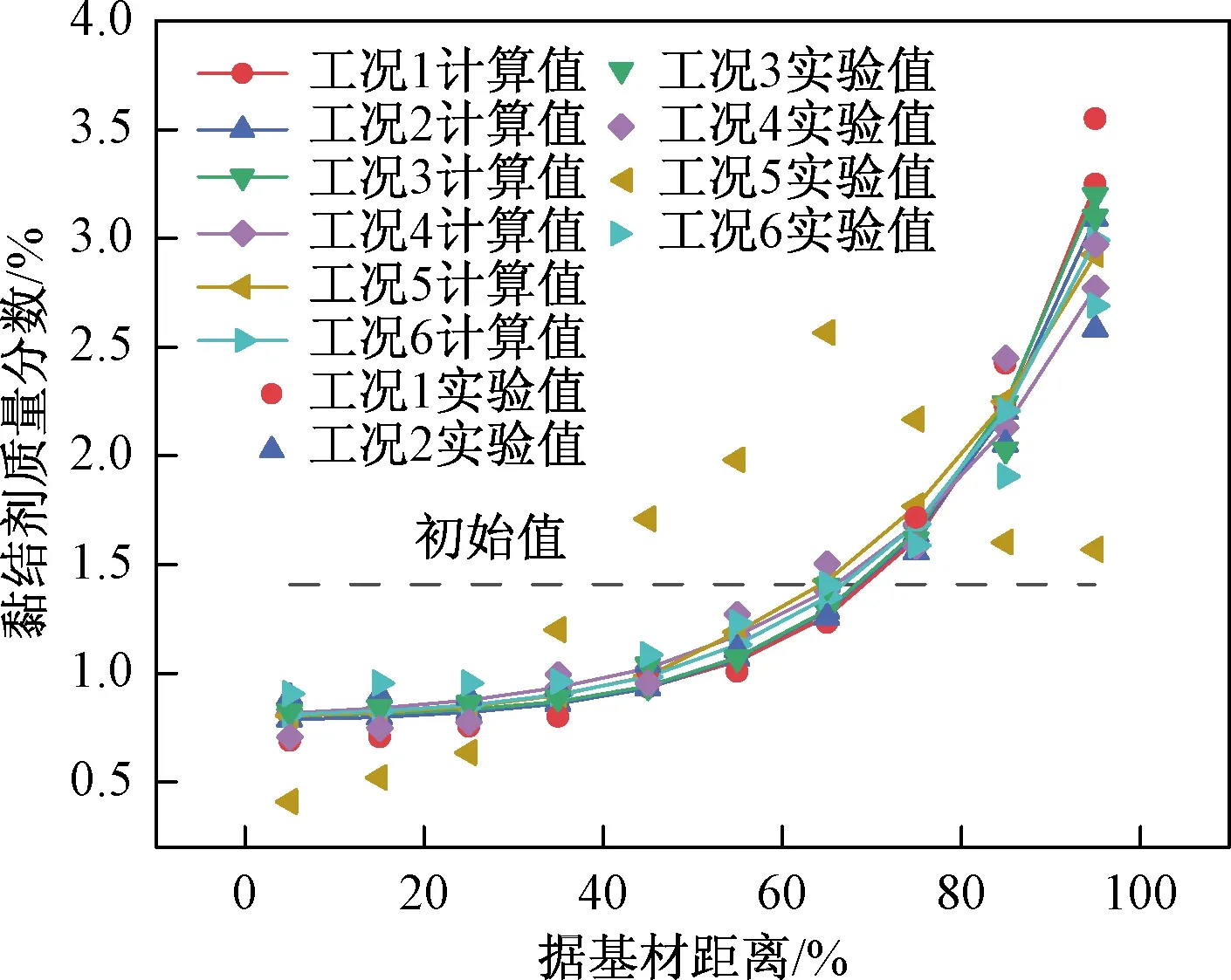

图3为6种工况下涂层中黏结剂的理论计算值和TGA实验测量值的对比分布。可知,除工况5外,其余工况理论值与实验值整体趋势相同且差距较小,理论值在实验值上下波动为±0.11%。由此可知,除工况5外,在实验范围条件内,红外干燥条件下的黏结剂迁移符合迁移控制干燥动力学理论,随着据基材距离的增大涂层中黏结剂的含量呈递增趋势。工况5不符合迁移控制干燥动力学理论是因为其干燥条件过于剧烈,涂层上部固体网格快速固结,涂层内部水分迁移速率小于涂层表面的蒸发速率,使得极片快速的进入到了降速阶段,这与迁移控制干燥动力学假设不符。

图3 黏结剂理论计算与TGA实验对比分布Fig.3 Theoretical and experimental values of binder distribution

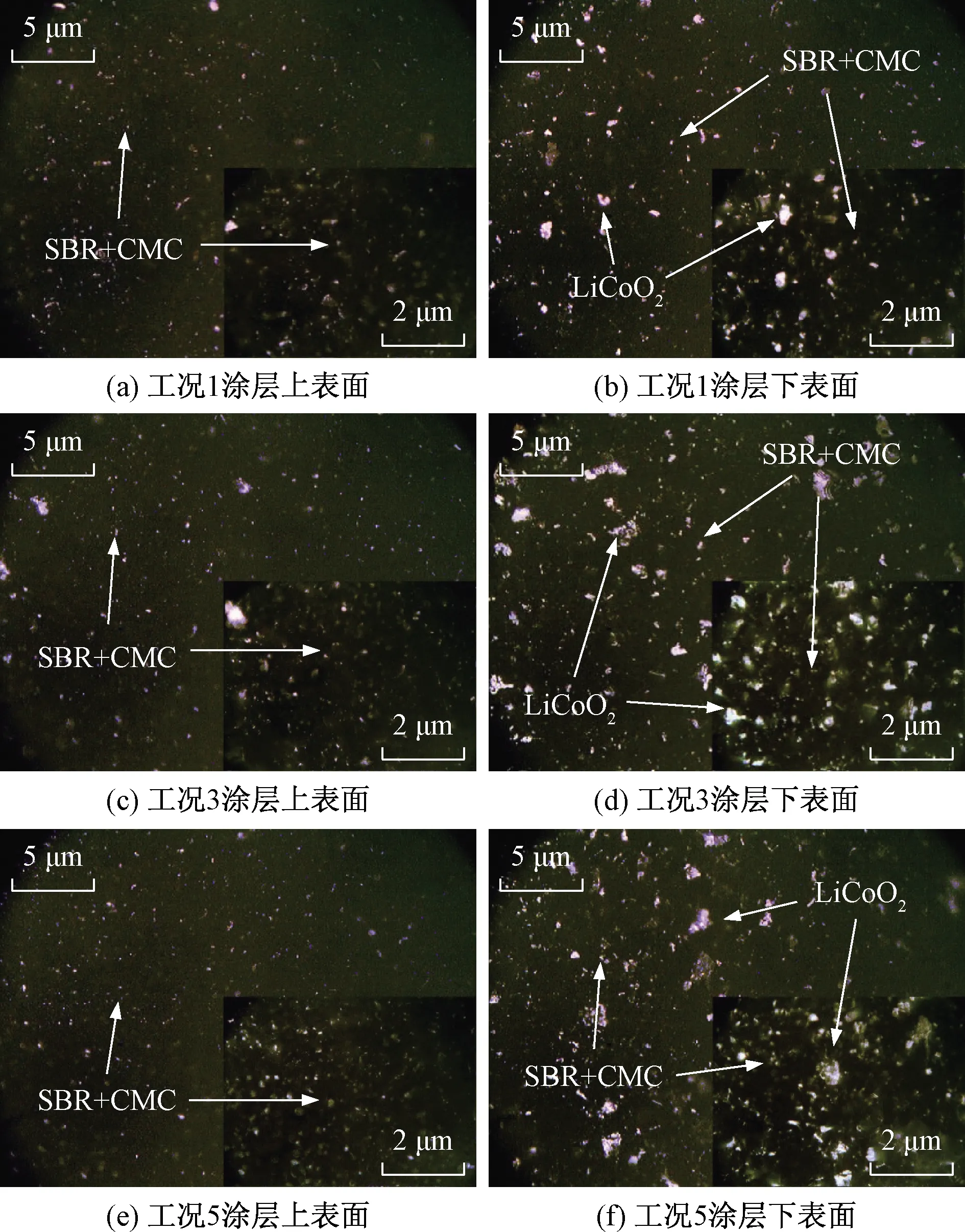

使用透反偏光显微镜观察了极片涂层的上、下表面形态。图4(a)、图4(b)为工况1条件下干燥的涂层上、下表面形态;图4(c)、图4(d)为工况3条件下干燥的涂层上、下表面形态;图4(e)、图4(f)为工况5条件下干燥的涂层上、下表面形态。

图4 极片涂层上、下表面形态Fig.4 Upper and lower surface morphology of electrode

由图4可知,当干燥条件发生改变时,涂层的上、下表面黏结剂含量变化明显。工况1条件下极片涂层上表面黏结剂的含量明显多于工况3和工况5,下表面黏结剂含量明显少于工况3和工况5,3种工况下,涂层上表面所暴露的LiCoO2含量明显少于涂层下表面。3种工况下,涂层上、下表面黏结剂和LiCoO2的分布情况与迁移控制干燥动力学理论所述相符。

由迁移控制干燥动力学理论分析可知,对黏结剂迁移影响较大的因素为恒速干燥阶段水分的迁移量,水分的迁移量升高,黏结剂的迁移量也随之升高。因此,减少恒速段水分的迁移量可有效减少黏结剂的迁移,使黏结剂分布更均匀。

恒速段水分的迁移量计算公式为

V=vt/ρ

(9)

式(9)中:V为恒速段水分迁移量,cm3;v为恒速段干燥速率,g/min;ρ为水的密度,g/cm3。由此可知,恒速段水分的迁移量由其干燥速率和所用时间决定。

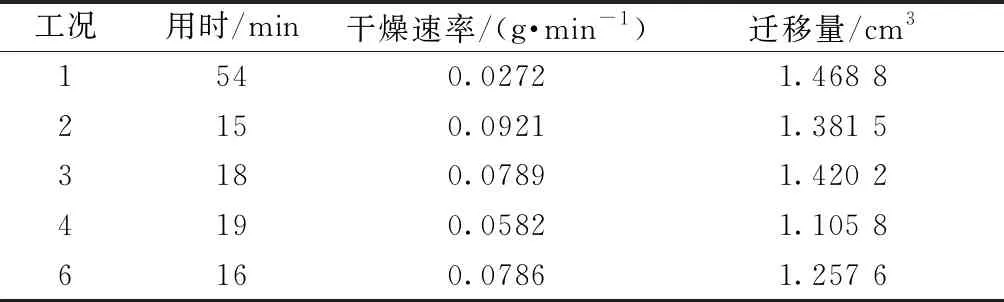

实验范围内符合迁移控制干燥动力学理论的5组工况恒速段水分迁移量对比如表3所示。

表3 各工况下恒速段水分迁移量对比

由表3可知,不同工况下,干燥用时和干燥速率各不相同,干燥用时随干燥速率的提高而非线性缩短。二者均对水分迁移量有影响,虽然干燥用时的数量级远大于干燥速率,当干燥速率的增加率大于其所产生的干燥用时减小率时,并不能够起到减少水分迁移量的作用。干燥速率和干燥用时的变化率由红外辐射功率和辐射距离所决定,因此,在干燥过程中选用恰当的辐射功率和辐射距离对黏结剂的分布具有关键作用。由迁移控制干燥动力理论得出,在实验范围内,辐射功率为200 W、辐射距离为19 cm时,涂层恒速阶段水分的迁移量较低,黏结剂的分布较为均匀。

2.2.3 极片附着力测试

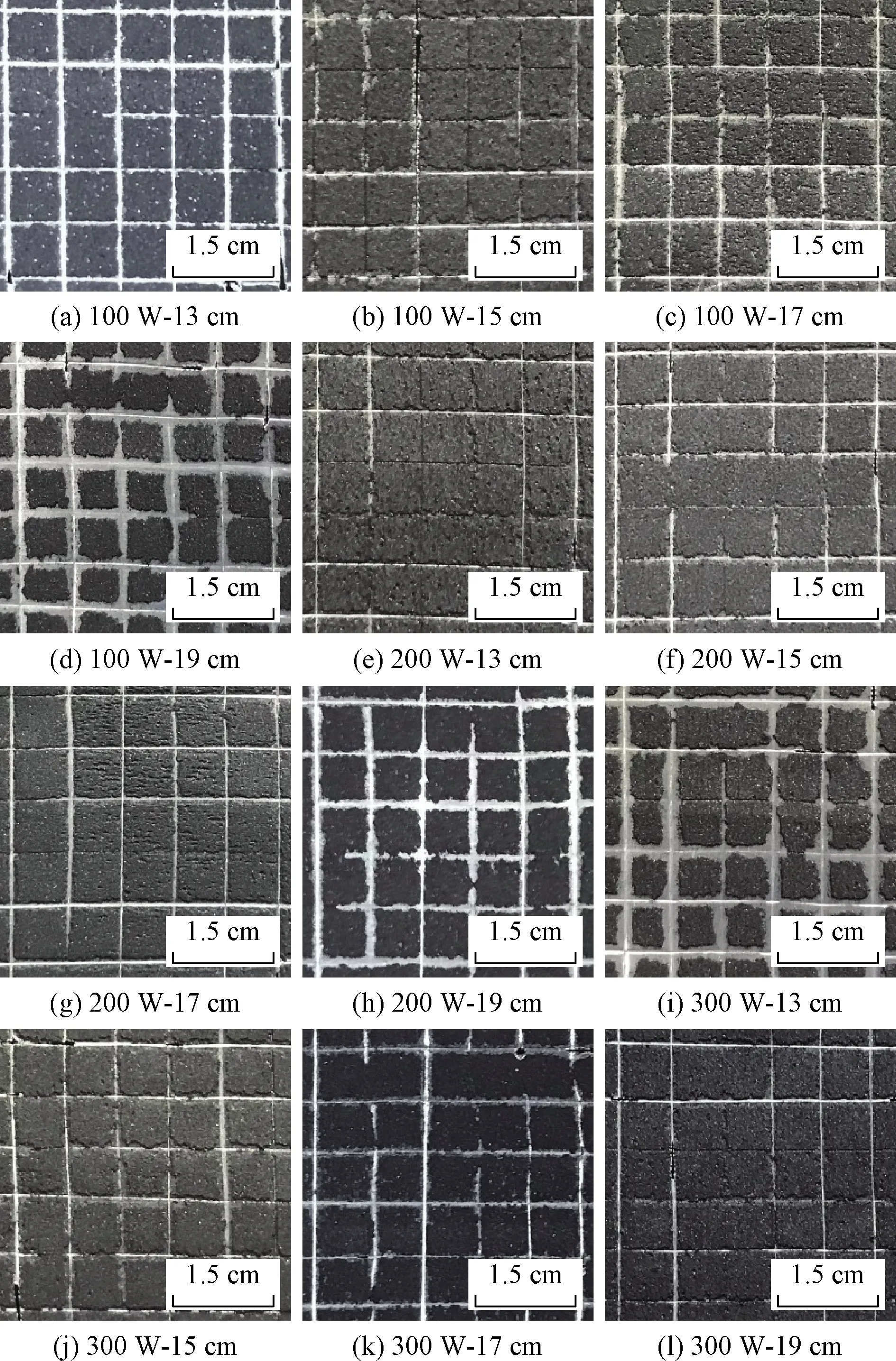

为进一步验证迁移控制干燥动力学理论,寻找较佳的干燥条件,对比了不同干燥条件下极片的附着情况(涂层厚度为200 μm)。图5为各干燥条件下极片百格刀测试后的表面形态,通过对比可知,涂层的表面情况在极端的(过快或过慢)干燥条件下,即在功率为100 W、辐射距离为19 cm和功率为300 W、辐射距离为13 cm时脱落较为严重;涂层的剥离情况在平缓的干燥条件下脱落较少,其中:在功率为200 W、辐射距离为13 cm和17 cm,以及功率为300 W、辐射距离为19 cm的干燥条件下,表面保留程度较佳。

图5 不同干燥条件下极片百格刀测试图Fig.5 Surface morphology of electrode after cross-cut tester

综上所述,在实验范围内,极片涂层内部黏结剂的分布规律总体符合迁移控制干燥动力学理论分析。结合极片涂层的红外干燥特性以及涂层干燥过程中的能耗水平,在功率200 W,辐射距离13 cm条件下对极片涂层进行干燥具有较高的经济效益和良好的极片质量。

3 结论

(1)红外干燥条件下,锂电池水基正极片干燥分为升速、恒速和降速3个阶段。其中恒速阶段为主要阶段,平均失重比为50.3%,平均用时占比为35.2%;降速阶段对干燥效率影响明显,平均失重比为35.5%,平均用时占比为55.5%。因此,可采用分段式干燥,在极片进入降速干燥时,相应增加红外辐射的功率,或缩短红外辐射的距离可有效提升极片整体干燥效率,节约干燥成本。

(2)结合TGA实验和显微镜观察,在实验条件范围内,除辐射功率300 W、辐射距离13 cm工况外,极片涂层的红外干燥过程符合迁移控制干燥动力学理论,黏结剂的分布符合理论计算结果,含量随着距离基材距离的增大而增大,可用此理论对涂层内部的黏结剂分布进行干预,即控制恒速干燥阶段的水分迁移量。根据极片涂层的剥离情况,结合迁移控制干燥动力学理论、涂层的红外干燥特性和干燥过程中的能耗情况,辐射功率200 W,辐射距离13 cm这一组工况,与其他工况相比,能够以最低的能耗提供较强的极片附着力,实现生产效益最大化,建议实际生产工艺参考这一工况条件。

(3)红外辐射功率和辐射距离决定恒速段的干燥速率和干燥用时,进而决定涂层中水分的迁移量,这是一个复杂的耦合过程,将在接下来的实验中进行进一步的量化分析,以得出功率和距离的改变对恒速段干燥速率和用时变化率的影响,从而更加明确地得出辐射功率及距离对涂层中黏结剂分布的影响规律。