服装穿着起拱等级的主客观评价

2021-07-09郑晓萍刘成霞孙思晴

郑晓萍 刘成霞 孙思晴

摘要: 为准确、客观地评价服装穿着起拱性能,文章以18种机织面料为研究对象,将其制成裤子进行穿着起拱实验,利用三维扫描技术获取膝部起拱点云数据,对预处理后的数据进行主观评价和指标提取,得到曲面指标:均值、方差、峰度、均偏移、粗糙度和扭曲度,將6个曲面指标和起拱高度分别与主观起拱等级进行回归分析。结果表明:在着装起拱实验中,方差、粗糙度和均偏移预测起拱等级的优度均高于起拱高度。采用逐步回归法建立的综合模型预测起拱等级的优度最高为0.918,该模型可以合理地反映着装起拱等级,为客观评价服装起拱性能提供依据。

关键词: 裤子穿着起拱;曲面指标;起拱高度;主观评价;客观评价;起拱变形;膝部关节

中图分类号: TS941.2

文献标志码: A

文章编号: 1001-7003(2021)05-0047-06

引用页码: 051108

DOI: 10.3969/j.issn.1001-7003.2021.05.008(篇序)

Abstract: To evaluate the wearing bagging properties accurately and objectively, 18 woven fabrics were selected to make into pants for wearing bagging tests. The knee bagging point cloud data were obtained by using 3D laser scanner. Then the processed data were subjectively evaluated and indicators were extracted to obtain surface indexes include mean, variance, kurtosis, average deviation, roughness and torsion. Then the regression analysis of 6 surface indexes and bagging height with subjective bagging grade was conducted. The results showed that the superiority of variance, roughness and average deviation in predicting bagging grade is higher than that of bagging height. A comprehensive index model established by stepwise regression method is used to predict the degree of superiority of clothing bagging grade, which is 0.918. The model can reasonably reflect the clothing bagging grade and provide a basis for objectively evaluating wearing bagging.

Key words: pants wearing bagging; surface index; bagging height; objective evaluation; subjective evaluation; bagging deformation; knee joint

服装起拱的原因有多种,如工艺上的裁剪不当,吃势不均、粘衬不平整等,但多数源于人体着装运动时,膝、肘等部位的大幅活动。这种起拱变形严重影响了服装的外观性能和使用寿命。因此,各国学者就如何测试、评价服装起拱进行了大量研究。胡金莲等[1]在Celanese型起拱仪[2]的基础上采用Instron拉伸仪对棉织物进行定负荷起拱测试,并用WIRA地毯厚度仪测量起拱高度。Doustar等[3]利用拉力试验机获得不同织物的起拱阻力、织物疲劳、残余拱高等参数。王道航等[4]自主设计了图像采集装置,并利用图像处理技术对织物残余起拱高度进行了预测。Hasani等[5]建立了织物基本结构及混纺比与起拱残余高度之间的回归模型。Bouatay等[6]研究了纤维、纱线和织物特性对单面针织物起拱性能的影响。余芳[7]利用小波分析提取了客观指标,来预测起拱高度和主观评价。

综上所述,现有研究多以起拱疲劳实验来测试织物的起拱性能,或基于织物基本结构对起拱高度的预测[8]。但服装起拱多发生于人体穿着过程中,其起拱形态不同于起拱疲劳实验。基于此,本文进行了着装实验,采集起拱部位进行主客观评价,并依据现有的三维扫描技术来获取着装起拱曲面的特征,并与起拱高度进行对比分析,研究能有效代替主观评价结果的客观参数,以期能更客观、更全面地评价着装起拱。

1 实 验

1.1 试样的选取

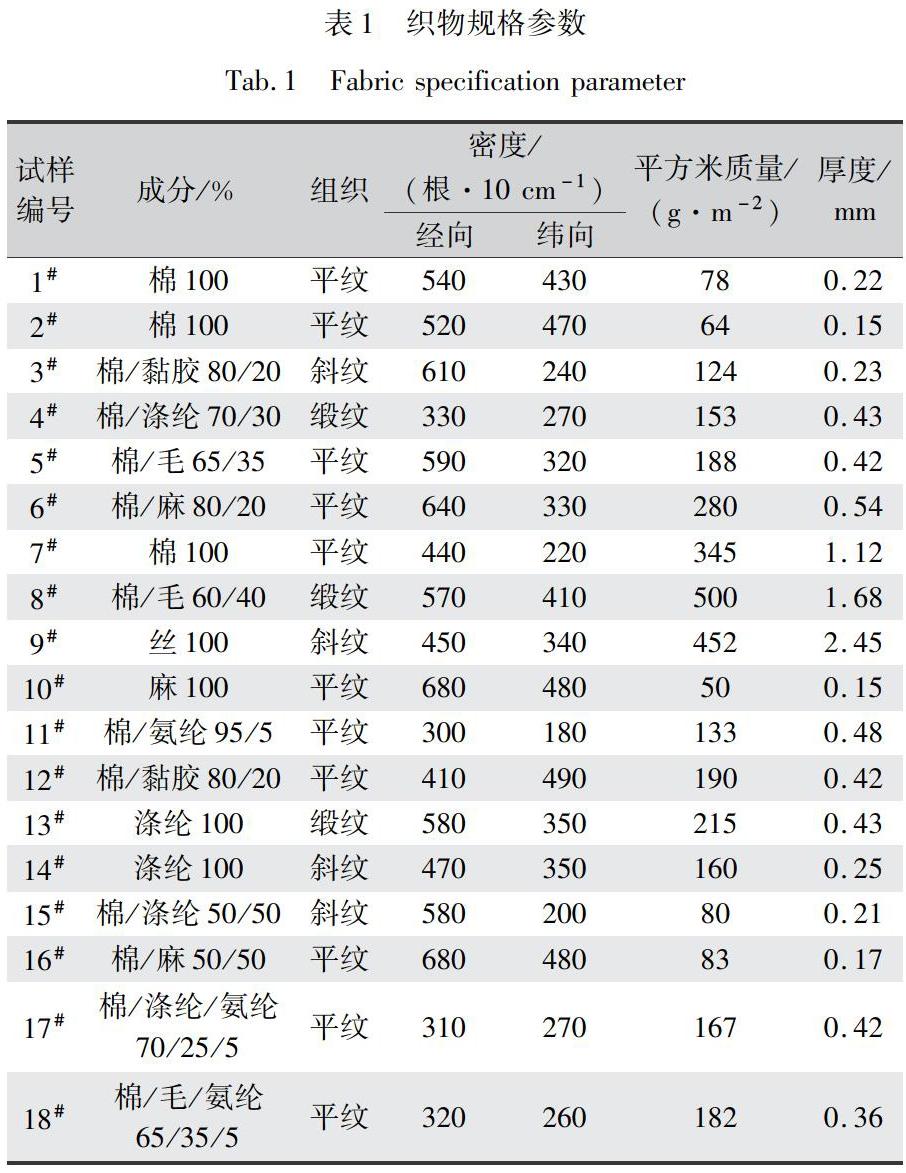

膝关节是人体活动幅度较大的关节之一,反复的运动极易使服装产生难以回复的变形。因此,本文以裤装膝部的起拱变形为研究对象,选取18种市面常用于制作裤装的纯色机织面料进行实验,其组织结构均不相同,原料包含棉、麻、丝、毛及涤纶等,规格参数如表1所示。

1.2 实验样裤的制作与穿着实验

穿着实验在实际应用中会受到一些限制,例如人体体型特征、服装的款式造型、合身度,以及穿着状态等,这些都会对起拱变形造成影响。基于此本文选择一名身高170 cm、体重55 kg、H体型中等身材的女性作为唯一的被测者,在标准大气环境下进行穿着实验。绘制适合被测者体型的直筒裤样板,后在统一所有参数的条件下将所选的18块机织物进行裁剪、缝制,保证裤子中档部位松量为4 cm左右。最后让被测者穿上熨烫好的裤子进行如下指定动作:以5 km/h的速率在跑步机上匀速行走5 min,小腿垂直地面平坐5 min,保持下蹲状态5 min,最后站立回复5 min,以上行、坐、蹲、站为一个循环,每条裤子连续做3个循环。完成上述动作后,迅速将裤子小心脱下,并立即喷上织物定型喷雾以保证起拱形状不会进行回复。由于三维扫描仪只可扫描平面物体,因此需将裤子沿侧缝线剪开,使起拱部位平置于水平桌面上,以便后续定量研究。

1.3 起拱三维数据的采集与处理

1.3.1 手持式三维扫描仪

实验所用仪器为REVscan手持式激光扫描仪(Creaform公司),该设备具有高达18 000 次/s的测量速率,完成一次起拱扫描约30 s;且其配有专用的VX-elements数据采集软件,可实现自动多分辨率和实时三维渲染,具有表面重建、优化算法、改进兼容性等强大功能。此外,该仪器扫描得到的点云无分层,可自动生成三维实体图形,且其即插即用的系统可以快速实现安装和使用。

1.3.2 点云数据的获取和预处理

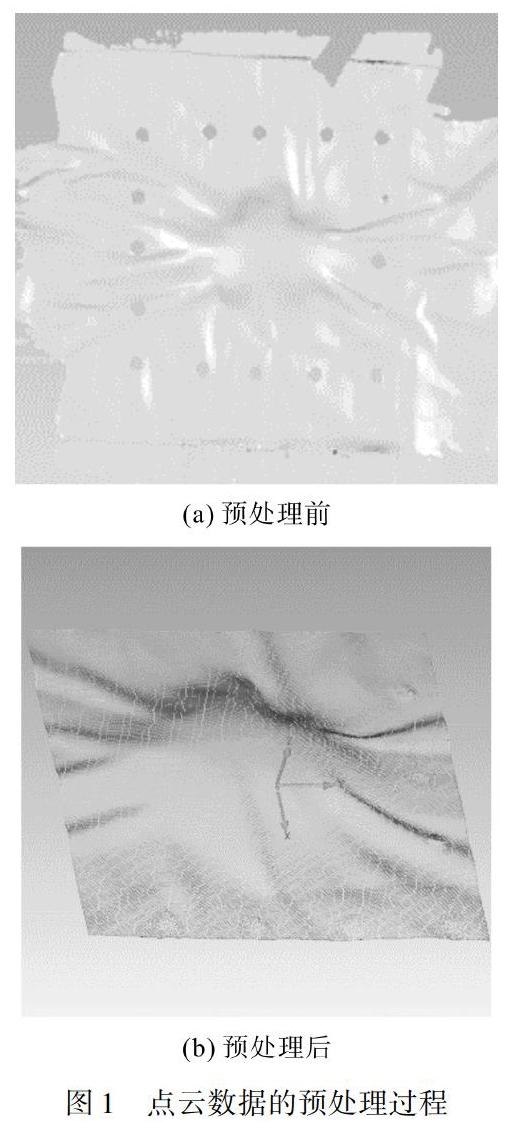

对18块实验后置于水平桌面的织物依次进行三维扫描,扫描得到的每块织物包含大约20万个离散数据点,每个点包含了其在空间直角坐标系中的位置和法向量信息。在扫描过程中,设备的精度、操作者的经验、被测物体表面质量、环境等因素均易产生噪点影响后续重建模型的精度,因此需要对获取的点云数据进行预处理[9],主要包括曲面重建和点云的截取。即将扫描得到点云数据输入到Geomagic Studio(GS)软件中进行拟合和封装,然后将扫描仪自定位坐标系的XY平面与GS软件内的XY平面进行对齐、并沿对齐后平面的XZ方向及YZ方向将数据裁剪为固定大小,最后将重建后的曲面转化为点数据。图1(a)为预处理前的起拱曲面,图1(b)为预处理后转化为点数据的曲面。

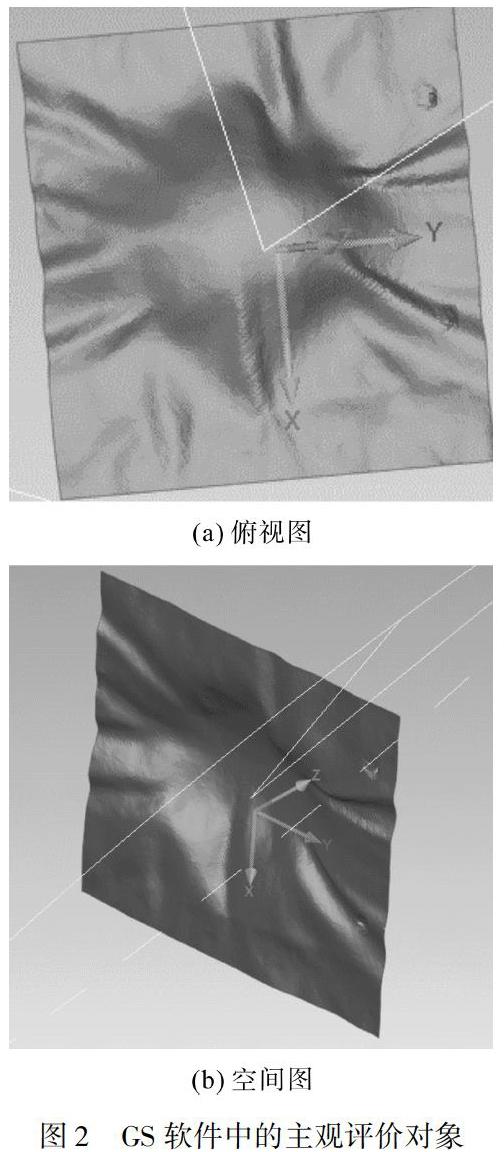

1.4 膝部起拱主观评价

起拱程度会随时间而变化,理想情况是将全部试样在实验后的同一时刻呈现给每个评判者,但实际情况不能得到保证,所以一般选择在预定的起拱时间内用相机拍摄二维起拱图像,其中相机放大倍数、拍摄位置及光源等保持不变。但此方法得到的图片角度固定,评判者只可在单一视角下观察,难免产生视觉误差。基于此,本文选择请评判者对在GS软件中重建好的起拱曲面进行评价,如图2所示。各类织物重建后的起拱曲面其颜色、质地均一致,消除了二维图片中织物颜色、纹路、质地等对主观评价产生的影响。且在软件中可随意拖动方向工具,全方位观察起拱曲面形态,大幅提高了主观评价的准确性。

主观评价小组由6名具有多年服装质检经验的专家组成,评价结果依照起拱程度以5级评分法进行表示:严重为1级,较严重为2级,中等为3级,较轻为4级,轻微为5级。请评价专家对每条样裤的两个裤腿分别进行评级,求取平均值作为主观评价结果。检验结果表明,6名专家对同一织物的评价等级具有良好的一致性。最后对6名专家的评价结果求取平均值并进行四舍五入取整,得到最终起拱等级。

2 特征指标提取与分析

2.1 起拱高度的获取

在起拱疲劳实验中,织物在钢球的反复顶压下起拱变形,并记录残余拱高进行评价。钢球形状规则,形成的起拱曲面如图3所示。据前人研究可知:起拱疲劳实验中,影响主观值的物理刺激主要来源于起拱高度[10]。而着装实验中,由于膝盖形状的不规则性、膝部皮肤的伸长、肢体运动的固定性导致起拱边缘连接着多处褶皱,平整度较差,视觉上更加粗糙(图2)。为探究起拱疲劳实验与穿着实验的异同,在穿着试验中也提取起拱高度作为对比指标进行分析。

将预处理后的点云数据输入到Matlab软件中,使用scatter函数生成三维散点图,从中提取空间直角坐标系中z轴坐标点的极值,即起拱最高点到织物水平放置面的垂直距离为起拱高度HR。

2.2 曲面特征指标的提取

为探究实际着装产生的起拱形态,定量分析织物起拱等级,在预处理之后,根据起拱形态特征分别提取均值、方差、峰度、均偏移、粗糙度、扭曲度6个起拱曲面特征值。

均值:织物表面任意高度点数的平均值。表达式为:

方差:用于反映起拱织物表面高度的变化。表达式为:

峰度:起拱部位存在高低不平的现象,可用来表征面料表层的起伏程度。表达式为:

均偏移:织物起拱表面高度偏移量的大小决定了不同的平整程度。表达式为:

粗糙度:着装起拱表面高度起伏不定,通过计算起拱表面各点高度的标准差,可获取粗糙度值。表达式为:

扭曲度:扭曲度在一定意义上反映了织物的平整程度,扭曲度越严重,织物表面则越不平整。表达式为:

3 结果与分析

表2是18块织物的特征指标值和主观评价结果。

3.1 起拱高度與主观起拱等级的关系

起拱高度与主观评价等级间的回归关系如图4所示。着装起拱实验中,起拱高度与主观等级之间呈现了良好的多项式关系,即影响主观值的物理刺激有83%来源于起拱高度。随着起拱高度的增大,其主观起拱程度有明显加重的趋势。起拱高度越高,起拱越严重,其织物抗起拱性越差,主观起拱等级越低。具体关系式为y=-0.019x2-1.683x+6.003,其中x为起拱高度,y为主观起拱等级,相关系数R2为0.832。

3.2 曲面特征指标与主观起拱等级的关系

6个曲面特征指标直接或间接地反映了织物表面的起拱现象,选择二阶曲线拟合作为主观等级与单个特征值的拟合分析,得到不同起拱织物的点云沿Z轴方向上的特征参数分布,如图5所示。其中,X轴代表单个特征指标,Y轴代表主观起拱等级。

分析单个特征指标与主观起拱等级的单变量相关性可得到,方差、均偏移、粗糙度与主观起拱等级的拟合R2分别为0878、0.844、0.865,均高于起拱高度与主观起拱等级的拟合程度。由此可见,在着装起拱实验中,起拱高度并不是唯一影响主观起拱等级的主要物理刺激,只因下蹲、平坐等实验条件致使起拱边缘连接大量褶皱,单方向的高度特征并不能准确地描述这些着装产生的变形,而曲面指标方差、均偏移、粗糙度等可综合计算起拱区域内所有点,能够更加全面地解释主观评价等级。

3.2.1 逐步回归分析

本文需要估计的特征指标有起拱高度、均值、方差、峰度、均偏移、粗糙度、扭曲度。单个特征指标不能精准地预测出织物的起拱等级,需要综合考虑多个特征指标与起拱等级之间的关系。基于此,本文采用逐步回归的方法进一步探讨特征指标与起拱等级的关系。逐步回归即每次逐个引入对因变量影响最显著的自变量,并对方程中已引入的自变量一一进行检验,把变得不显著的自变量逐个从方程中剔除。这是一个反复的过程,最终得到的最优回归方程中既不漏掉对因变量影响显著的自变量,又不包含对因变量影响不显著的自变量。

表3为逐步回归后所得的方差分析情况。由表3可知,逐步回归后得到2个回归方程,其F检验统计量的观测值分别为105.725和95.615,概率p值均接近为0,回归性非常显著。

表4为所得回归方程系数情况。由表4可知,7个自变量经逐步回归后,粗糙度进入了第一个方程,粗糙度和均值进入了第二个方程。且2个方程中,变量回归系数显著性检验的概率p值均小于显著性水平0.01,即通过了t检验。

将表4中回归系数列的数据代入回归模型,最终得到2个回归方程。表达式如下:

式中:x1为粗糙度,x2为均值,y为主观起拱等级。

式(7)和式(8)的拟合优度分别为0.860、0.918。理论上这2个回归方程都能预测起拱等级,且式(8)的精确度更高。

4 结 论

选取18种机织试样为研究对象,将其制作成裤子进行穿着起拱实验,采集膝部起拱部位的三维点云数据,在预处理之后进行主观评价和特征提取,得到曲面特征指标:均值、粗糙度、方差、峰度、均偏移、扭曲度。并将6个曲面指标和起拱高度分别与主观评价结果进行回归分析,得出以下结论:

1)在着装起拱实验中,单个指标预测起拱等级的优度排序为:方差>粗糙度>均偏移>起拱高度,分别为0.878>0865>0.844>0.832。

2)用逐步回归法建立的2个综合回归方程中,式(7)选入了粗糙度为自变量,拟合优度为0.860;式(8)选入了粗糙度和均值为自变量,拟合优度为0.918。这2个回归方程的拟合优度均大于用起拱高度预测起拱等级方程的拟合优度(0.832)。依托这2个关系式,可根据提取的粗糙度和均值来进一步预测起拱等级。

研究结果表明,本文提取曲面特征指标可用于评价服装穿着起拱,且建立的综合指标模型大幅提高了预测优度,可以合理地反映实际着装起拱等级,为客观评价服装起拱提供依据。

参考文献:

[1]胡金莲, 李莹. 起拱回复与交联程度的关系[J]. 武汉纺织大学学报, 2008, 21(8): 50-54.

HU Jinlian, LI Ying. Relationship between bagging recovery and crosslinking degree[J]. Journal of Wuhan Textile University, 2008, 21(8): 50-54.

[2]THOMAS W. Celanese bagging test for knit fabrics[J]. Textile Chemist & Colorist, 1971, 3: 31-233.

[3]DOUSTAR K, NAJAR S, MAROUFI M. The effect of fabric design and weft density on bagging behavior of cotton woven fabrics[J]. The Journal of The Textile Institute, 2010, 101(2): 135-142.

[4]王道航, 姜晓云, 张成蛟, 等. 织物起拱残留高度的预测方法[J]. 纺织学报, 2009, 30(9): 37-40.

WANG Daohang, JIANG Xiaoyun, ZHANG Chengjiao, et al. Prediction method for fabric residual bagging height[J]. Journal of Textile Research, 2009, 30(9): 37-40.

[5]HASANI H, ZADEH S H. Regression model for the bagging fatigue of knitted fabrics produced from viscose/polyester blended rotor yarns[J]. Fibers & Textiles in Eastern Europe, 2012, 20(4): 67-71.

[6]BOUATAY F, GHITH A. Bagging phenomenon on jersey knitted fabrics[J]. Journal of Textile and Apparel, Technology and Management, 2014, 8(4): 1-13.

[7]余芳. 基于小波分析的毛料服装穿着起拱性客观评价[J]. 毛纺科技, 2018, 46(4): 67-71.

YU Fang. Objective evaluation of wearing bagging behavior for wool pants based on wavelet analysis[J]. Wool Textile Journal, 2018, 46(4): 67-71.

[8]HAMID M, HOSSEIN H, SANAZ H. Analytical studies on woven fabrics bagging performance affected by the material, yarn, and fabric parameters[J]. Journal of the Textile Institute Proceedings & Abstracts, 2016, 108(5): 703-711.

[9]程杰. 基于激光掃描的织物表面模型构建与结构参数测量方法研究[D]. 天津: 天津工业大学, 2014.

CHENG Jie. Research on the Method of Fabric Surface Modeling and Structure Parameters Measurement Based on Laser Scanning[D]. Tianjin: Tiangong University, 2014.

[10]ZHANG X, LI Y, YEUNG K W, et al. Fabric bagging(part Ⅰ): subjective perception and psychophysical mechanism[J]. Textile Research Journal, 1999, 69(7): 511-518.

[11]陈丽丽. 基于灰度共生矩阵的毛料裤子穿着平整度特征提取[J]. 毛纺科技, 2017, 45(5): 50-54.

CHEN Lili. Eigenvalue extraction on wearing smooth-ness of wool pants based on gray-level co-occurrence matrix[J]. Wool Textile Journal, 2017, 45(5): 50-54.