SPC在汽车制造过程的应用

2021-07-08闵莉

闵莉

摘 要:所有的产品都是过程的结果,SPC是运用数理统计方法对生产制造过程的数据加以收集、整理和分析,从而了解、预测和监控过程的运行状态和水平。这是一种以预防为主的质量控制方法。

关键词:SPC 控制图 过程能力 过程控制

Application of SPC in Automobile Manufacturing Process

Min Li

Abstract:All products are the result of the process. SPC is the use of mathematical statistics to collect, sort and analyze the data of the manufacturing process, to understand, predict and monitor the operating status and level of the process. This is a quality control method that focuses on prevention.

Key words:SPC, control chart, process capability, process control

随着汽车行业的飞速发展,质量问题越来越受到企业和客户的关注。SPC技术是一种有效的质量控制方法,也愈来愈多地被广大的汽车制造厂所接受并运用。有的推行成果显著,但是也有的造成资源巨大浪费,归咎其原因还是在于对SPC认识不足,对SPC运用存在一定的误区。

1 SPC基础知识介绍

SPC定义

SPC是Statistical Process Control的简称,即统计过程控制,是应用统计技术对过程中的各个阶段进行评估和监控,建立并保持过程处于可接受的并且稳定的水平,从而保证产品符合规定的要求的一种质量管理技术。

2 控制图介绍

2.1 控制图基础知识

影响质量波动的因素可分为普通原因和特殊原因两类。普通原因是过程固有的,始终存在,对质量影响微小,但从技术上难以去除或从经济上考虑不值得消除,如设备开动时的轻微振动等。

开始应用控制图时,几乎总不会恰巧处于稳态,用非稳态下的控制图来控制未来,将会导致错误的结论。故一开始需要将非稳态的过程调整到稳态,这就是分析用控制图的阶段。待过程调整到稳态后,才能延长控制线作为控制用控制图。

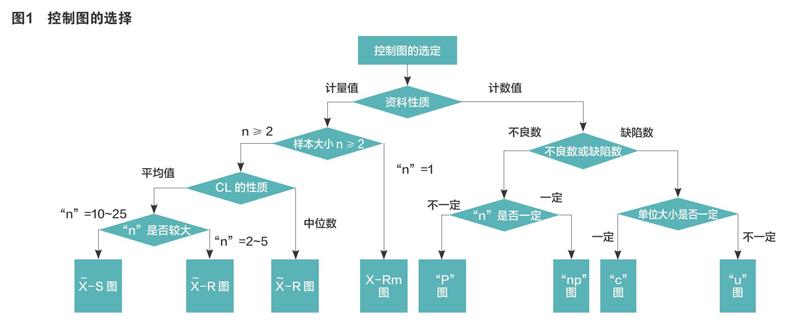

2.2 控制图的选择

控制图的选择参见图1。

3 计量型控制图的应用步骤

本节主要以某轿车整车厂焊装车間焊接生产线间隙特性为案例,详细介绍计量型控制图在整车制造过程的应用步骤。

3.1 确定分析控制对象

主要是针对产品的关重特性进行分析控制。除关重特性的检查为破坏性检测或检测成本很高外,其他所有关重特性都要做分析控制图。

根据焊装车间工艺规程和关重特性清单,确定C32B车型焊接生产线翼子板与前门中部1号间隙值为分析控制对象。

3.2 编制分析用控制图的实施计划

确定运用控制图的工艺过程、工序、特性值等,编制实施计划。

3.3 选择控制图类型

因车身间隙值数据属于计量型特性,因此,选用计量型控制图。

由于焊接车身每班检测一次,样本容量n=5,参照图1选择均值极差(X--R)控制图作为控制图。

3.4 绘制分析用控制图

3.4.1 收集数据

通过收集125辆车身间隙值数据后,绘制控制图如下(推荐使用Minitab)

3.4.2 过程稳定性判断

根据控制图判异准则,控制图中未出现异常点,因此,翼子板与前门中部1号间隙值处于稳定受控状态。

3.4.3 过程能力分析

①计算过程能力指数:Cpk=1.4116

②评价过程能力结果:由于Cpk >1.33,说明过程能力满足要求,输出结果可预测。

3.5 控制用控制图的绘制和使用

绘制均值极差控制图X--R:

①由于Cpk >1.33,且过程稳定,延长控制限应用于制造过程控制;

②数据统计人根据规定的取样频率和样本容量、抽取样本组,立即计算均值和极差,将其画在控制图中并与前点用短直线连接,并立即应用判异准则判定工序是否处于受控状态;

③如工序处于非受控状态,应立即分析异常原因并采取措施,确保工序恢复到受控状态;

④将有效的措施纳入文件固化。

4 计数型控制图的应用步骤

本节主要以某轿车整车厂涂装车间的面漆点补特性为案例,详细介绍计数型控制图在整车制造过程的应用步骤。

4.1 确定分析控制对象

根据涂装车间工艺规程和关重特性清单,确定涂装车间C32B车型的面漆点补特性为分析控制对象。

4.2 编制分析用控制图的实施计划

确定运用控制图的工艺过程、工序、特性值等,编制实施计划。

4.3 选择控制图类型

因车身漆面点补数据属于计数型特性,因此,选用计数型控制图。

由于单车点补数特性为缺陷数统计,车间对该特性进行100%检验,且每班产量不同,因此,选用U控制图作为控制图。

4.4 绘制分析用控制图

4.4.1 收集数据

通过收集3470辆车点补数值数据后,绘制控制图如下(推荐使用Minitab)。

4.4.2 过程稳定性判断

根据控制图判异准则,控制图中未出现异常点,因此,该特性值处于稳定受控状态。

4.4.3 过程能力分析

①计算过程能力指数:1-U平均=1-0.0023=0.9977=99.77%

②评价过程能力结果:由于过程能力指数大于99.73%,说明过程能力满足要求,输出结果可预测。

4.5 控制用控制图的绘制和使用

U控制图:

①因分析用控制图上的点处于受控状态,并且1-U>99.73%,且过程稳定,延长控制限应用于制造过程控制。

②数据统计人根据规定的取样频率和样本容量、抽取样本组,计算当班产品的不良率,将其画在控制图中并与前点用短直线连接,并立即应用判异准则判定工序是否处于受控状态。

③如工序处于非受控状态,应立即分析异常原因并采取措施,确保工序恢复到受控状态。

④将有效的措施纳入文件固化。

5 结语

本论文课题来源于某汽车制造厂C32B项目SOP阶段,对制造过程控制展开的过程能力分析。论文依据实际工作,采取理论结合实际的论述方式,介绍了SPC相关基础知识,说明了分析用控制图与控制用控制图的区别,并阐述了计量型与计数型控制图运用的详细过程。

通过在SOP阶段引进SPC技术,一方面实现了对SPC技术的推广,指导一线工人、检验人员进行数据采集并画图,运用控制图判异准则判断过程稳定性;另一方面对关重特性控制过程进行过程能力分析,选择合适的检验方式,有效降低检验成本。

该车型经过前期SPC运用分析,过程稳定且过程能力满足要求,故在导入量产阶段后,根据实际情况降低了检验频次及抽检样本量,节省了检验成本。通过制造现场控制图的实时监控,过程持续稳定,且产品不合格率PPM为零。

目前各个汽车整车厂都在运用SPC开展过程能力分析,但SPC只是一个分析工具,只有结合5Why、鱼骨图等问题解决工具找到问题的根本原因,采取糾正预防措施彻底解决问题,形成问题的闭环管理,才能有效的提升过程控制能力。

参考文献:

[1]GB/T 4091—2001,常规控制图.

[2]统计过程控制(SPC)第二版,AIAG出版,2005.07.

[3]张公绪,孙静.质量工程师手册,企业管理出版社,2003.09.