关于罐区VOCs尾气及输送设备选型的探讨

2021-07-07韩志萍朱兴来

韩志萍,朱兴来

(中石化宁波工程有限公司上海分公司,上海 200030)

关键字:VOCs 尾气输送;真空泵;风机;设备选型

VOCs 主要来源于煤化工、石油化工、燃料涂料制造、溶剂制造与使用等过程。大多数VOCs 具有令人不适的特殊气味,并具有毒性、刺激性、致畸性和致癌作用,特别是苯、甲苯及甲醛等对人体健康会造成很大的伤害[1]。

目前,石油化工VOCs 排放的参考标准主要有GB 14554—1993《恶臭污染物排放标准》、GB 16297—1996《大气污染物综合排放标准》、GB 20950—2007《储油库大气污染物排放标准》、GB 31570—2015《石油炼制化工污染物排放标准》、GB 31571—2015《石油化工工业污染物排放标准》等。自2017年7月1日以来,水污染和大气污染物排放要求按GB 31570~34573—2015 的规定执行。标准中排放的要求提高很多,绝大多数排放尾气均需处理后才能满足规范的排放要求。

目前石化企业VOCs 污染源末端治理主要应用于油品和化学品储罐区及装卸环节、污水处理厂、工艺有组织和工艺无组织源项[2]。储运罐区的VOCs 排放主要是储存调和过程的无组织排放及装卸过程的无组织排放,在石化企业总的VOCs 排放中所占比例最大,约为30%左右[3]。

储罐在大小呼吸过程中产生VOCs,排放量会随外界温度、物料装卸情况变化,不同于常规的工艺装置存在有组织排放的VOCs 尾气,储运罐区VOCs尾气为无组织排放,流量不稳定,范围变化很大,流量可从0 变化至尾气排放最大量。动设备的频繁启停不利于设备的维护及稳定运行。因此,如何设计稳定有效的VOCs 尾气输送方案、如何选择可以稳定运行的抽气设备,对储罐VOCs 尾气处理过程中至关重要。

1 罐区VOCs 尾气输送设备选型

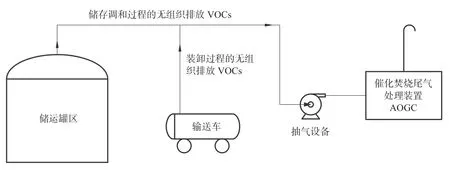

以某项目原料及成品罐区尾气处理过程为例,处理流程见图1。由于常低压储罐的操作压力较低,储存调和过程及装卸过程的无组织排放VOCs 尾气需经抽气设备加压后以便输送,项目中将VOCs 尾气送至催化焚烧尾气处理系统(AOGC),在AOGC 中尾气经预处理后送至反应器进行催化氧化反应,将有害的挥发性有机物转化为净化气体二氧化碳和水,当净化气体经检测达标后最终排入大气。

图1 罐区VOCs 处理流程图Fig.1 The tank VOCs gas processing flow chart

以某丙酮原料罐VOCs 尾气输送设备为例,讨论回流及变频补氮两种不同的输送方案。风机和真空泵是石油化工行业应用量大、面广的通用气体加压设备。离心式风机、液环真空泵等抽气设备常带防喘振阀,一般选用回流方案,罗茨风机、螺杆风机等因考虑其经济性常选用变频方案。选用实际工程项目中的案例进行比较,分别选用液环真空泵作为回流方案的加压设备、罗茨风机作为变频补氮方案的加压设备,对液环真空泵回流和罗茨风机变频补氮两种方案进行对比。

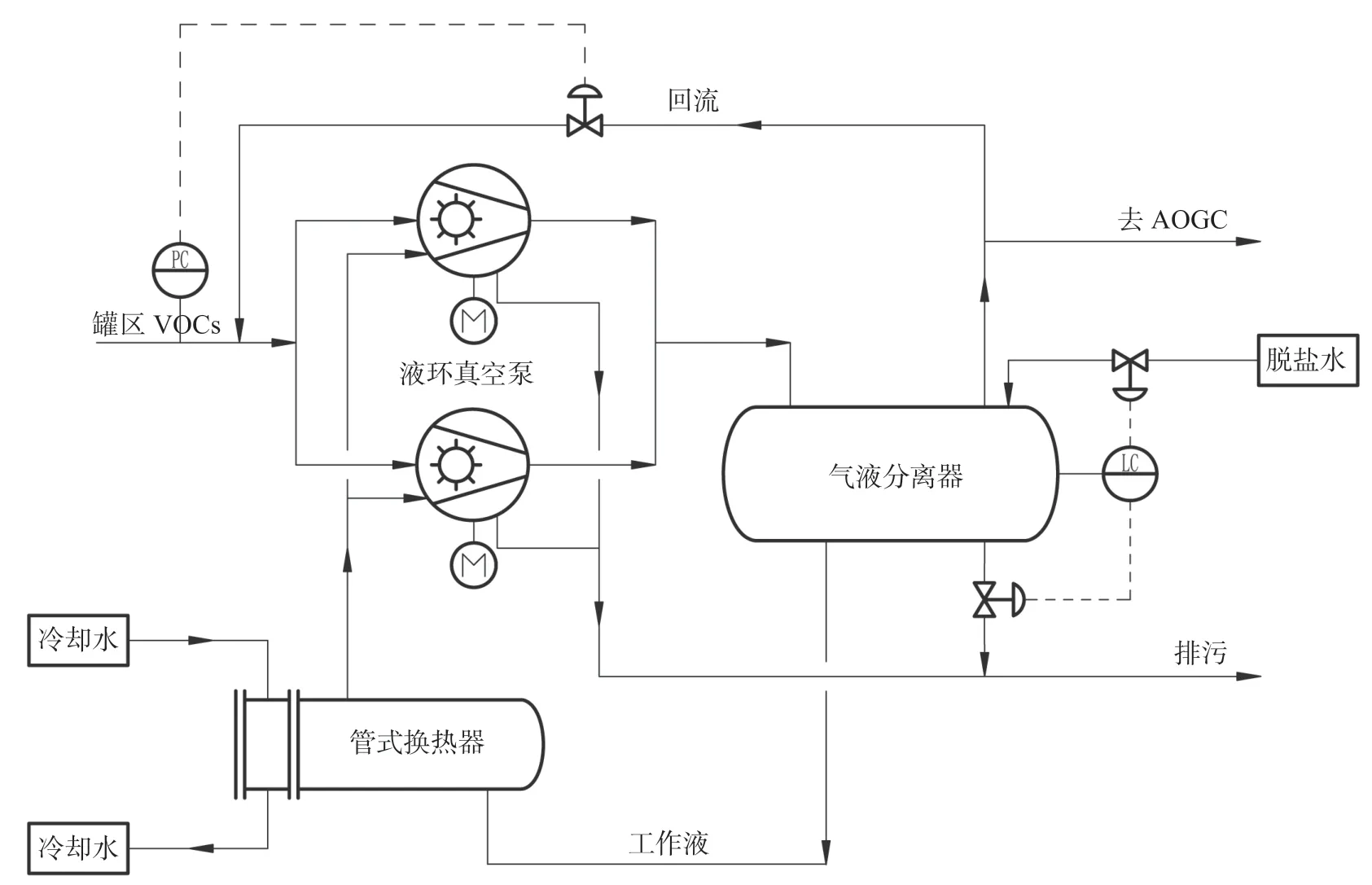

方案1 为液环真空泵回流方案。液环真空泵是利用密封也与偏心安装带叶片的转子所形成的密封腔体积的变化来压缩气体,它能产生的真空度不高,且效率较低,约为30%~50%。液环真空泵在吸气中允许夹带少量水,属于湿式真空泵,可在液环真空泵后设置气液分离器以分离液滴。液环真空泵运转时,需不断补充清水,以维持泵内液封,同时起到冷却泵体的作用。液环真空泵多适用于高温下容易分解或聚合的气体,也可用于腐蚀性气体[4]。

方案1 工艺流程详见图2,当气体额定流量时,储运罐区的VOCs 尾气经管道送至液环真空泵入口,经液环真空泵加压后送至气液分离器进行气液分离。分离后气相送至AOGC,液相经管式换热器冷却后送至液环真空泵以冷却泵体,泵体上设有排污口以便排污。由于液环真空泵运转需补充清水,故在气液分离器上设置脱盐水补水管线,并设置定期排污,补水及排污速度由气液分离器内液位控制。当流量过小时,VOCs 尾气入泵管线由于流量不足,压力下降,此时液环真空泵回流线阀门打开后气体回流以保证泵入口管线不被吸至真空。

图2 真空泵方案流程图Fig.2 Flow chart of vacuum pump scheme

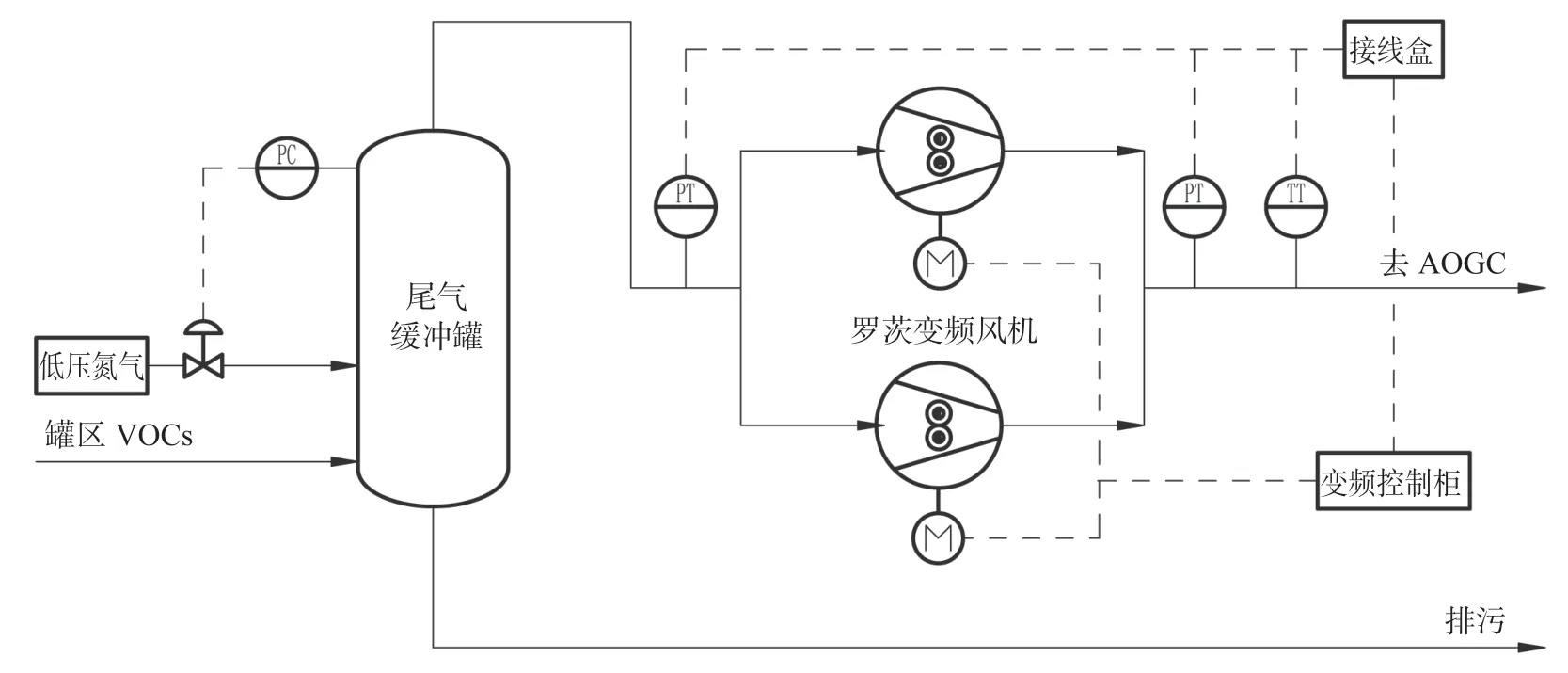

方案2 为罗茨变频风机补氮方案。罗茨风机是石油化工生产中应用最广泛的一种旋转式风机,作用原理与齿轮泵类似。罗茨风机壳内有两个装在两个平面轴上的“8”字形转子,两个转子由装在轴末端的一对齿轮带动,由于转子不断转动,使机壳内形成密闭的吸入空间和排出空间,从而达到给气体增压的目的[4]。由于罗茨风机效率较低,且出口压力过高会引起泄漏增加,故其效率降低。因此压比越高越不经济,一般适用于压力不高流量较大的场合[5]。

方案2 工艺流程详见图3,当VOCs 尾气额定流量时,储运罐区的VOCs 尾气经管道送至尾气缓冲罐后气液分离,气体经尾气缓冲罐罐顶送至风机,经风机加压后送至AOGC,缓冲罐内液相定期排污。当VOCs 尾气流量下降时,通过对风机前后气体压力表、风机后气体温度表进行联锁,通过电机变频调节,降低转速以适应流量的下降。当VOCs 尾气流量小于风机最小稳定运行流量时,风机变频不能满足小流量的需求,此时尾气缓冲罐内压力下降,尾气缓冲罐前氮气阀打开,适量补充氮气至风机最小稳定运行流量,以保证尾气输送设备稳定运行。

图3 风机方案流程图Fig.3 Flow chart of fan scheme

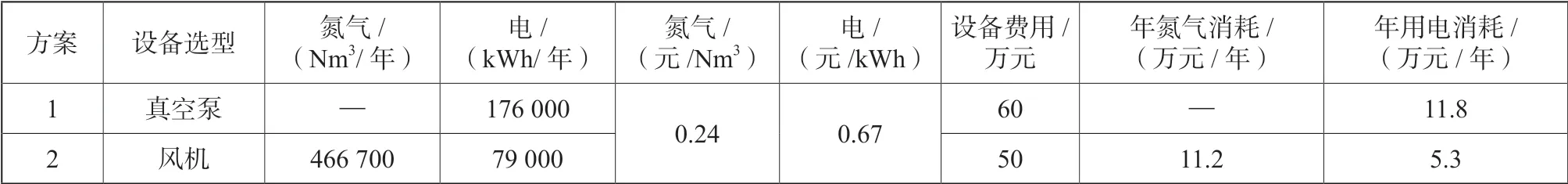

为了使两方案对比更加直观,给出了两种方案设备选型表,见表1。已知设备入口压力为1 kPa,设备出口压力为70 kPa,进出口压比约1.7。设备额定流量为500 m3/h,每个方案两台设备,1 开1 备。方案1 中液环真空泵轴功率为22 kW,电机额定功率为30 kW,由于设置回流线,设备操作弹性可达到0%~100%。方案2 中因风机效率略高且变频电机,轴功率为6.0~15.3 kW,电机额定功率为22 kW,操作弹性为20%~100%,当VOCs 尾气不足最小流量时,补充氮气以维持风机前压力,最大补氮量为100 m3/h。

表1 两种方案设备选型对比Tab.1 Comparison of equipment selection of two schemes

方案1 通过设备自回流调节VOCs 尾气输送的流量,不需要额外补充氮气,但由于其回流消耗功率,且液环真空泵效率较低,故所需轴功率及电机功率较高。方案2 采用变频电机调节VOCs 尾气流量,节约电能,但当VOCs 尾气流量低于风机最小稳定运行流量时,需消耗氮气,造成氮气的损耗,且增加了AOGC 装置的处理负荷。两方案各有优缺点,需通过设备购置及运行费用的情况进行比较。

尾气的呼出主要发生在流体泵入储罐及闪蒸过程和因温度升高引起的罐内气体膨胀及蒸发的过程。流体泵入过程发生在间歇进料过程中,储罐的进料时间约为总运行时间的10%;温度升高多发生在白天时段,可宽泛认为主要发生在早6 点到下午4 点。在此时间段内,当储罐泵入液体时,流体泵入储罐及闪蒸过程和温度升高引起的罐内气体膨胀及蒸发过程叠加,此时尾气量较大,按呼出最大量简化计算过程;其余时间段内,温度下降或温度较低,常发生罐内压力下降,罐顶补氮阀开启补入氮气的过程,此时一般无尾气呼出,对风机方案而言,此时补入氮气且在最小轴功率下运行。按上述过程对氮气及用电的年消耗量计算,年运行时间按8 000 h,得数据列于表2。从表2 可知,方案2 设备采购费用约低10 万元;从长期运行角度考虑,方案1 虽所需用电消耗高,但能节省氮气费用,每年运行总成本较方案2 低约4.7万元/年,高于方案2 的设备购置费10 万元能在2.1年内收回,此外还能节省后续尾气处理费用。通过粗略技术经济比较,方案1 更为合理,故采用方案1作为项目罐区VOCs 尾气输送的设计方案。

表2 设备费用及年运行费用比较Tab.2 Comparison of equipment cost and annual operating cost

2 结束语

通过对VOCs 的来源及危害、VOCs 的处理及罐区VOCs 的来源进行了详细的阐述,以期能够加深对罐区VOCs 尾气处理过程的理解。此外,对罐区VOCs 尾气输送设备的选型进行了方案比选,通过对两种方案的优劣及经济成本进行比较,确定最优的VOCs 尾气输送设计方案。