宁波轨道交通4号线盾构隧道联络通道多种工法实践研究

2021-07-05姚燕明周俊宏夏汉庸

姚燕明, 黄 毅, 周俊宏, 夏汉庸

(宁波市轨道交通集团有限公司, 浙江 宁波 315101)

0 引言

根据GB 50157—2013《地铁设计规范》的规定,在城市轨道交通建设中,当2条单线区间隧道之间的连贯长度大于600 m时,应设联络通道,用作消防疏散。以宁波轨道交通4号线盾构隧道为例,全线总里程为36.11 km,共设联络通道21座。目前,中国大量轨道交通建设位于软土地层中[1],而软土地层中大量联络通道修建采用冻结法加固地层后再进行矿山法开挖[2]。该方法虽然已应用多年,但仍然面临施工工期长、运营沉降问题凸显等诸多挑战[3-7]。机械法联络通道施工在南京、上海等地已有初步应用[8-11],但其在施工工艺上仍存在一定不足,无法在微加固条件下直接应用于软土地层地铁隧道的联络通道施工。为了解决以上问题,宁波轨道交通在软土地层中对机械法(盾构法、顶管法)联络通道修建进行了系统试验和研究[12-16],研究内容主要包含施工过程的结构受力特征、环境影响规律,行车荷载作用下的结构动态响应等。

宁波轨道交通4号线21座联络通道包含盾构法、顶管法、冻结法3种工艺,于2019年10月全部施工完成,而现有研究尚未系统地对同等条件下不同工法联络通道的实践情况进行对比分析。基于此,本文对盾构法、顶管法、冻结法联络通道施工的结构特点、环境影响、施工工效、能源消耗等进行了详细的对比分析。通过实测数据的比较分析,以期为联络通道施工工法的选择提供一定的参考。

1 工程背景

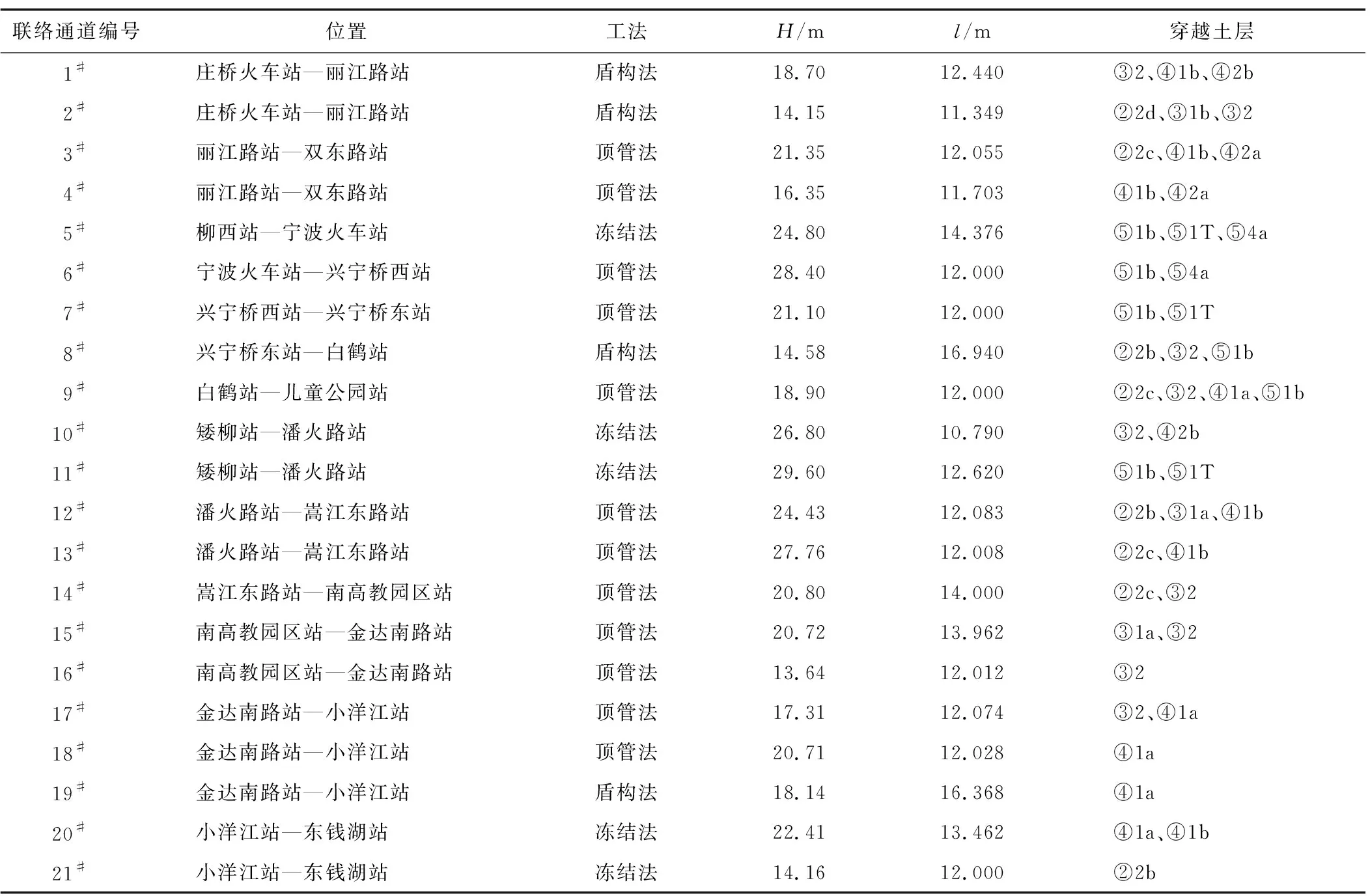

宁波轨道交通4号线21座联络通道中有16座采用机械法施工,其中4座采用盾构法、12座采用顶管法施工。同时,由于受工期、地面交通条件、机械设备数量制约,5座原预留机械法施工的联络通道采用了冻结法施工。

1.1 穿越地层

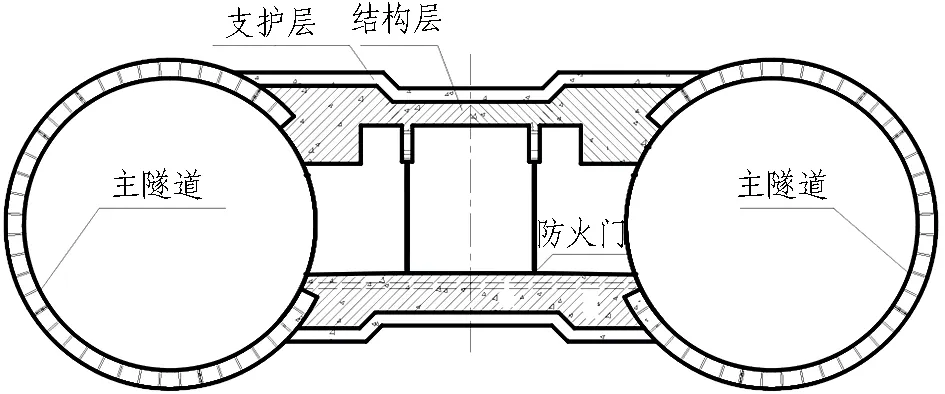

宁波轨道交通4号线21座联络通道基本情况见表1。联络通道中心埋深为14.15~29.6 m;联络通道位置处两主隧道中心距离为10.79~16.94 m。其中,有14座联络通道穿越宁波典型软土地层: 淤泥质黏土层(②2b、④1a)或淤泥质粉质黏土层(②2c、④1b),占66.7%,如表2所示。宁波淤泥质黏土层及淤泥质粉质黏土层孔隙比均大于1.1,含水率为39.7%~47.4%,液限指数均大于1,压缩模量均小于3 MPa,表明具有高含水率、高压缩性、低强度的特点。在该土层中施工联络通道时地层扰动大,环境变形控制困难,且易出现长期沉降变形。其中,机械法联络通道的施工示意图见图1。

1.2 主隧道结构

宁波轨道交通盾构隧道主隧道常规段采用通用环管片[1],管片外径为6.2 m,管片内径为5.5 m,管片厚度为0.35 m,管片宽度为1.2 m。每环管片包含6块管片,分别为: 1块封顶块(F)、2块邻接块(L1、L2)、3块标准块(B1、B2、B3)。管片块与块之间采用2个环向弯螺栓连接而成,环与环之间采用16个纵向弯螺栓连接而成。

表1 宁波轨道交通4号线21座联络通道基本情况

表2 土体主要物理力学参数

图1 机械法联络通道施工示意图

为了实现机械法开挖联络通道,在主隧道中设置内置式泵房,在联络通道位置设置3环特殊环管片,如图2所示。管片环宽1.5 m,厚度为0.35 m,外径为6.2 m,内径为5.5 m。每环管片同样设置6块管片,分别为: 1块封顶块(F)、2块邻接块(L1、L2)、3块标准块(B1T、B2、B3T)。其中,B1T、B3T采用钢混复合管片。3环特殊环管片采用通缝拼装的方式,通过拼装可形成1个圆形的可切削洞门,始发侧洞门直径为3.4 m,接收侧洞门直径为3.46 m。可切削洞门布设玻璃纤维筋,以保证洞门的可切削性,洞门位置混凝土强度等级为C40。

图2 主隧道特殊环管片结构(始发侧)示意图(单位: mm)

2 不同工法对比

2.1 结构设计

2.1.1 盾构法

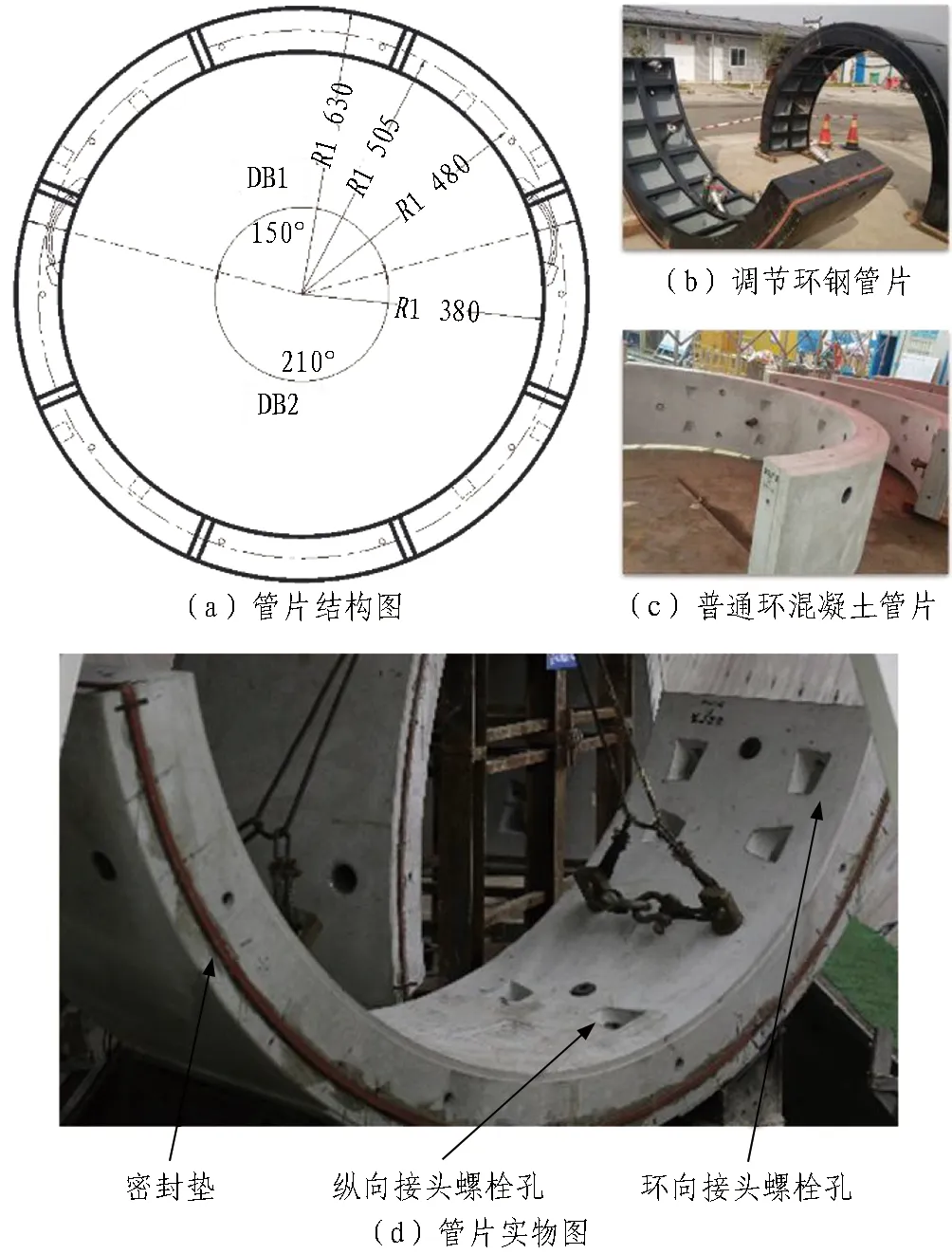

如图3所示,盾构法联络通道管片分为普通环和特殊环(调节环)2类。

1)普通环采用钢筋混凝土结构,管片内径为2.65 m,厚为0.25 m,外径为3.15 m,环宽为0.55 m。衬砌环间采用错缝拼装,每环管片包含5块管片,分别为: 1块封顶块(TF)、2块邻接块(TL1、TL2)、2块标准块(TB1、TB2)。管片块与块之间采用1个弯螺栓(T3)连接而成,环与环之间采用10个弯螺栓(T3)连接而成。

2)特殊环管片采用钢结构,在联络通道两端各设置2环,内径、外径、分块形式与普通环一致。为了便于调节,适应联络通道不同的长度需求,环宽设置为250、300、350、400、450 mm 5个尺寸。环宽为250~350 mm时,钢管片块与块之间采用1个短直螺栓(T1)连接;环宽为400~450 mm时,设置2个短直螺栓(T1);钢管片环与环之间采用10个短直螺栓(T1)连接。钢管片环与混凝土管片环之间采用10个弯螺栓(T2)连接。

根据主隧道结构特点,主隧道线间距-2×2.75 m=联络通道全长,该设置盾构法与顶管法一致。

图3 盾构法联络通道衬砌管片结构示意图

2.1.2 顶管法

如图4所示,顶管法联络通道管片也分为普通环和特殊环2类。

1)普通环采用钢筋混凝土结构,内径为2.76 m,厚为0.25 m,外径为3.26 m,环宽0.9 m,采用错缝拼装的方式。因洞内作业空间有限,为了便于管节吊装快速就位,避免管线反复插拔,每环管片包含2块管片,分为上块(DB1)、下块(DB2)。块与块之间采用2个弯螺栓(D3)连接而成,环与环之间采用10个弯螺栓(D3)连接而成。

2)特殊环管片采用钢结构,在联络通道两端头各设置1环,内径、外径、分块形式与普通环一致。钢管节环宽可在600~900 mm任意调节,钢管片块与块之间设置2个短直螺栓(D1),环与环之间设置10个短直螺栓(D1),钢管片环与混凝土管片环之间设置10个弯螺栓(D2)。

2.1.3 冻结法

如图5所示,冻结法联络通道结构采用现浇形式,主要包含支护层、防水层、结构层。冻结法联络通道为圆形结构,其结构层内径为2.76 m。通道开挖后,初期支护层结构厚度为0.2 m,标准段内衬结构层厚度为0.3 m,隧道结构外径为3.76 m,在靠近主隧道的0.7 m范围设置外径为4.26 m的喇叭口结构。

图4 顶管法联络通道衬砌管片结构示意图

图5 冻结法联络通道衬砌结构示意图

2.1.4 不同工法结构异同点

1)盾构法与顶管法衬砌均采用预制管片,相较冻结法所采用的现浇方式,结构混凝土的浇筑质量能更好地得到保证。

2)在主隧道结构一致的条件下,顶管法衬砌外径大于盾构法衬砌外径。造成这一差异的原因主要和机械法联络通道掘进装备及结构设计方法有关,如图6所示。设计过程中为了降低建设成本、提高施工标准化,主隧道结构形式一致即洞门尺寸一致,这就决定了掘进机的开挖直径,而盾构法衬砌位于盾尾内部,顶管法掘进机没有盾尾结构,因此,顶管法衬砌外径为3.26 m,较盾构法衬砌外径3.15 m大。

图6 联络通道结构及机械设备尺寸设计流程

2.2 施工工艺

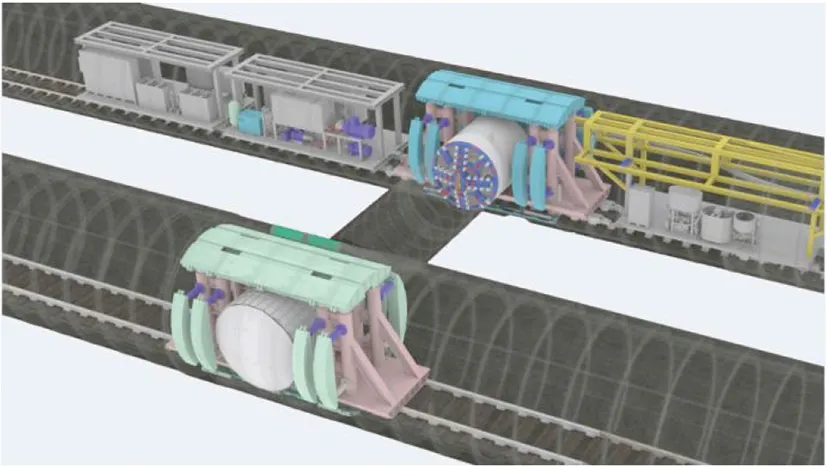

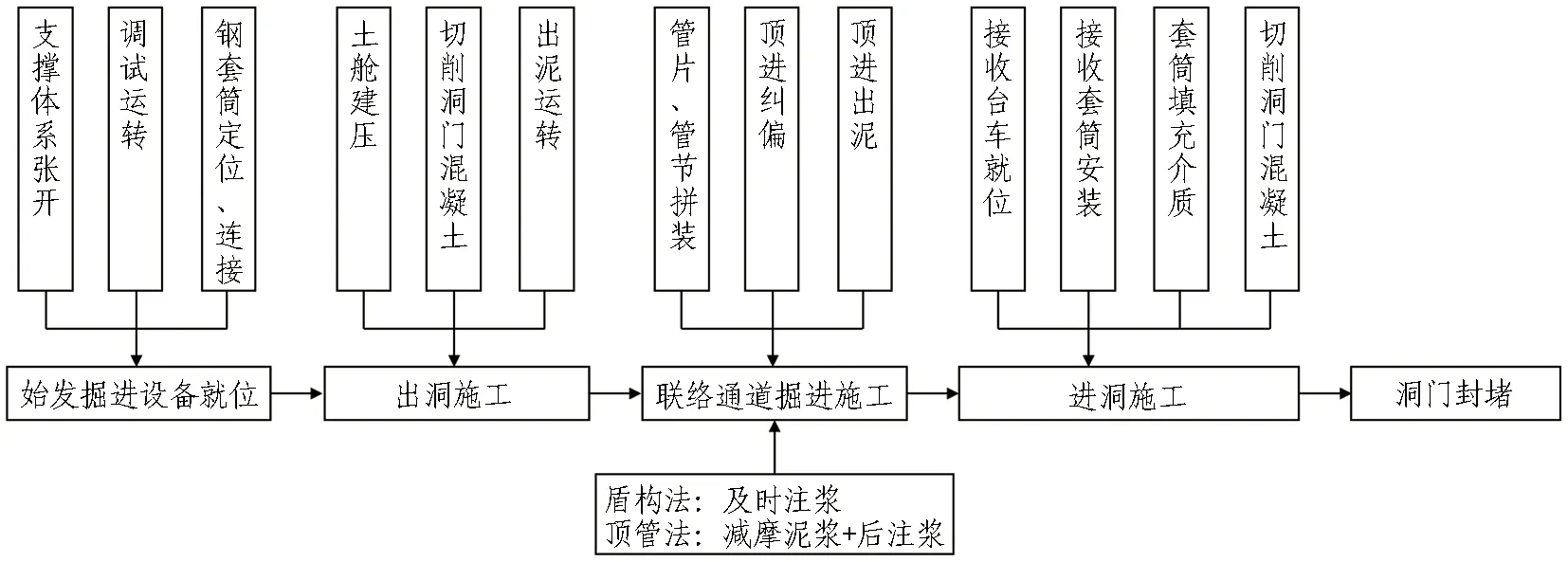

机械法联络通道施工工艺流程如图7所示,主要包括掘进设备就位、出洞施工、隧道掘进、进洞施工、洞门封堵5大步。

盾构法与顶管法施工工序相似,其主要差异在于注浆及结构拼装。盾构法采用双液浆进行及时注浆的方式;顶管法掘进过程中从中盾注射减摩泥浆,施工完成后从管节注浆孔进行注浆以减少对施工环境的影响。盾构法隧道管片在盾尾进行拼装,而顶管法管节在顶推架位置进行拼装。盾构始发过程需安装始发负环及基准反力装置,而顶管法无需安装负环。因本台盾构未设置铰接,盾构掘进过程中通过管片楔形量来调整轴线、姿态;顶管法管节未设置楔形量,通过顶管机的铰接系统来实现微量调整姿态。

2.3 环境影响

2.3.1 测点布置

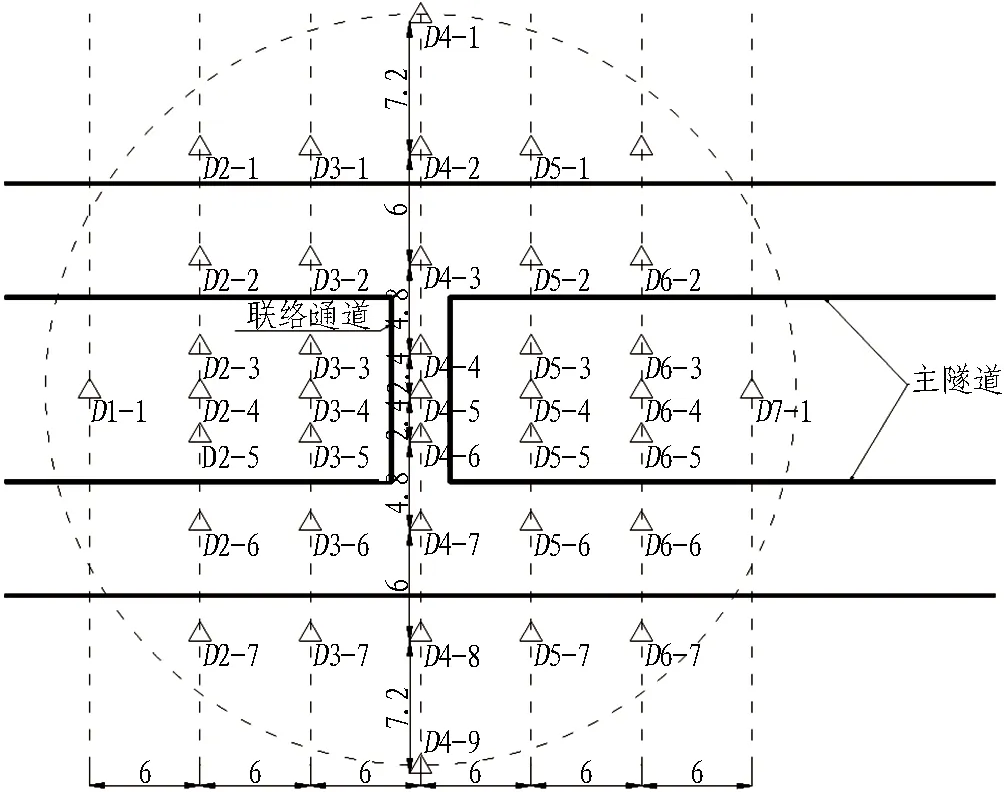

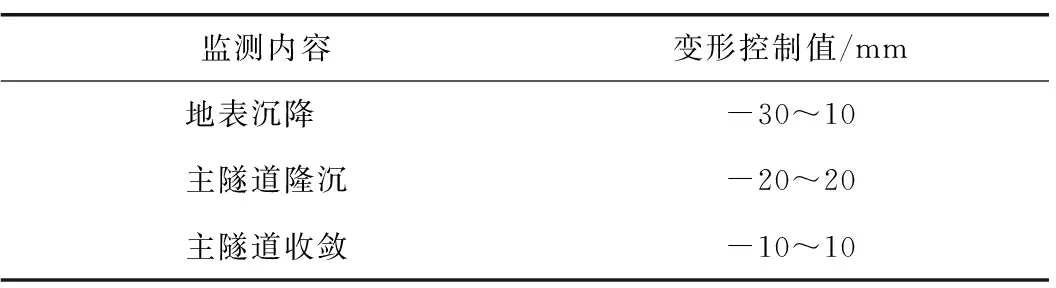

联络通道施工主要监测项目包含地表沉降、主隧道沉降、主隧道收敛监测3类,采用不同工法时3类监测项目测点布设方案一致。

图7 机械法联络通道施工工艺流程

地表测点布置示意图见图8。以联络通道中心点为圆心,在半径为20.4 m范围内布设测点,共设测点断面7个,断面间距为6 m。同一断面内测点由中心线以2.4、4.8、6.0、7.2 m为间距向两侧布设。由于部分隧道对应地表环境复杂,存在部分点位不具备布设测点的情况,对于这类隧道按照图8的布设原则在可布设点位布设测点。

主隧道变形测点布置示意图见图9。联络通道两侧主隧道上纵向各布设25个沉降测点,在联络通道中心两侧12 m范围内每隔3 m布设1个测点,12~60 m范围内每隔6 m布设1个测点;两侧主隧道各布设11个水平收敛监测测点,以联络通道中心为准,两侧60 m范围内,每隔12 m布设1个测点。监测变形控制值如表3所示。

图8 地表测点布置示意图(单位: m)

图9 主隧道变形测点布置示意图(单位: m)

表3 监测变形控制值

2.3.2 地表隆沉变形

各联络通道施工引起的地表最大隆沉量如图10所示。对于盾构法联络通道,1#、2#联络通道刀盘未设置滚刀,洞门切削效率较低,且洞门切削过程土压控制较难,施工过程地表及主隧道沉降均较大。后续针对这一情况对刀盘进行了优化,使得洞门切削效率大大提升,优化后2座盾构法联络通道最大地面沉降量为19.87 mm,平均最大沉降量为13.3 mm,最大沉降点均位于D4-5位置。

图10 地表最大隆沉变形

12座顶管法联络通道地表最大沉降量为35.62 mm,平均最大沉降量为17.95 mm。其中,最大沉降超过30 mm的联络通道2座,分别为3#和14#联络通道,其主要是由于施工控制不当所致。

地表测点正常的4座冻结法联络通道中,其最大地表沉降为65 mm,发生在20#联络通道,远超地表环境变形控制要求,其主要是由于隆沉注浆不到位所致,其余3座联络通道的地表最大变形绝对量的平均值为8 mm。

2.3.3 主隧道隆沉变形及收敛变形

2.3.3.1 隆沉变形

主隧道结构最大隆沉变形如图11所示。经刀盘优化后,盾构法联络通道主隧道最大隆沉变形绝对量为8.32 mm,平均最大隆沉变形绝对量为6.45 mm;顶管法联络通道主隧道最大隆沉变形绝对量为30.89 mm,平均最大隆沉变形绝对量为11.10 mm;冻结法联络通道主隧道最大隆沉变形绝对量为29.05 mm,平均最大隆沉变形绝对量为13.73 mm。机械法主隧道最大隆沉变形绝对量的平均值小于冻结法,盾构法最小。

图11 主隧道结构最大隆沉变形

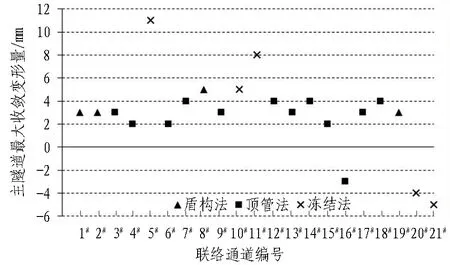

2.3.3.2 收敛变形

主隧道结构最大收敛变形如图12所示。优化后盾构法最大收敛变形量为5 mm,平均最大绝对收敛量为4 mm;顶管法最大收敛变形量为4 mm,平均最大绝对收敛量为3.1 mm,其中,仅16#联络通道收敛变形量为负值,其余均为正值;冻结法最大收敛变形量为11 mm,平均最大绝对收敛量为6.6 mm,明显大于机械法。其主要是由于机械法施工时在始发接收侧均设计了支撑台车,保证主隧道不发生较大的收敛变形。

收敛量为隧道内壁近似水平直径的变形量,正值表示直径变大,负值表示直径变小。

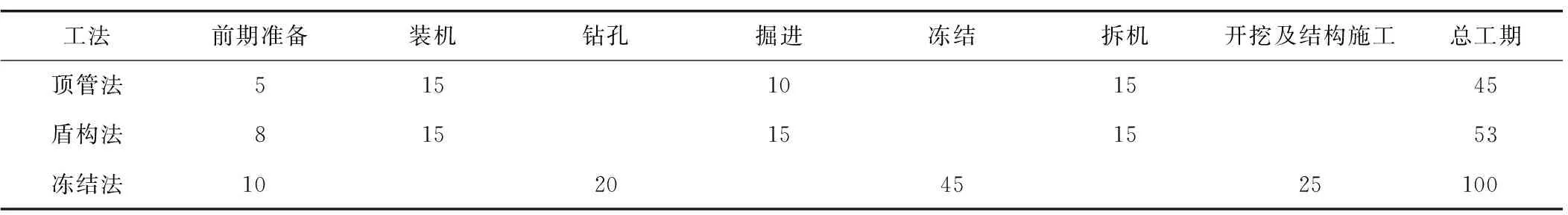

2.4 施工效率

不同工法修建联络通道时各工序耗时如表4所示,表中耗时为4号线21座联络通道实际耗时的平均值。通过对比发现: 冻结法耗时最长,需要100 d,其主要原因是该工法需要对土层进行冻结,耗时较长;盾构法耗时53 d,比顶管法长8 d。

表4 不同工法各工序耗时

顶管法、盾构法修建联络通道的前期准备工作主要包含施工场地布设、主隧道注浆、洞门钢环焊接、轨道铺设等。其中,盾构法比顶管法前期准备耗时多3 d,其原因是: 顶管法机械设备的长度为3.3 m,在隧道内运输时,可以利用后配套运输铺设的2根钢轨;而盾构法机械设备的长度为4.2 m,为了保证运输的安全,需要在后配套运输的2根钢轨外侧再铺设2根轨道。因此,顶管法前期准备工作量较小。

盾构法和顶管法拆装机时长基本相同,均为15 d。15 m联络通道顶管法掘进时长为10 d,比盾构法少5 d,其主要原因是顶管法衬砌管节长度为0.9 m,且分块数量少,可大大缩短预制衬砌的拼装时间。

因此,采用盾构法、顶管法可大大缩短联络通道的修建时间。在现场实践中,当联络通道长度小于15 m且线型较好条件下优先选择顶管法,当联络通道长度大于15 m或线型较差条件下优先选择盾构法。

2.5 能源消耗

对其中9座联络通道耗电量进行统计分析,如表5所示。由于施工过程中单个区间采用1个供电设备,因此,分析过程中单个区间含多条联络通道施工时仅能对其总的耗电量进行分析,在选取分析样本时为了减少分析误差,应保证单个区间所采用的工法一致。经分析得出: 盾构法联络通道每延米耗电量为2 400 kW·h,略小于顶管法;冻结法联络通道每延米耗电量为16 749~26 231 kW·h,接近于机械法的10倍。

表5 不同工法耗电量

3 结论与建议

通过对宁波轨道交通21座联络通道结构设计、环境影响、施工效率、能源消耗进行分析,主要结论与建议如下:

1)在主隧道预留结构一致的情况下,机械法联络通道和冰冻法联络通道均能够满足功能、结构安全和周围环境保护的要求。

2)对于3种不同工法施工引起的主隧道收敛变形量: 冻结法最大收敛变形为11 mm,平均值在6.6 mm;机械法(盾构法、顶管法)最大收敛变形为5 mm,平均值不超过4 mm;冻结法明显大于机械法。采用机械法施工更有利于保护主隧道的结构安全。

3)经过宁波轨道交通4号线的工程实践,在宁波软土地层中,采用机械法修建联络通道时间约为冻结法的1/2,可大大缩短施工工期。

4)冻结法每延米联络通道耗电量约为机械法的10倍,人、材、机等消耗有待在后续研究中进一步分析。