TBM扩挖方式及其对比分析

2021-07-05吕建乐

吕建乐

(中铁隧道局集团有限公司, 广东 广州 511458)

0 引言

岩石隧道掘进机英文名称是“Hard rock tunnel boring machine”[1],在我国习惯将岩石隧道掘进机称为TBM。TBM是集掘进、出渣、支护、通风和除尘等多种功能为一体的高度机械化设备,具有优质、高效、安全、环保等优点。TBM多用于长大山岭隧道施工,而隧道往往不是单一的硬岩地层,部分隧道兼具软弱围岩或断层破碎带。在TBM掘进过程中,地层收敛卡机、侵限的情况时有发生。为了应对和解决TBM在软弱破碎地层中的掘进难题,需要TBM配置扩挖功能以增加开挖断面。通过扩挖功能的使用,实现开挖断面的扩大,使得围岩支护、收敛地层处理工作顺利实施[2],同时也便于TBM边滚刀的更换作业。

不同的扩挖方式,其作用和目的不同。有的扩挖功能伴随着TBM整个施工过程,有的扩挖功能在需要时才使用。根据扩挖距离的不同,可分为短距离扩挖和长距离扩挖; 根据扩挖实现方式的不同,主要分为液压式扩挖刀、边滚刀外移、预留扩挖刀箱、主驱动偏心设计和更换刀盘边块。

田彦朝等[3]总结了4种扩挖方式,重点提出一种通过外移边缘滚刀和预留扩挖刀箱的组合扩挖方式,但未对TBM扩挖操作流程、应用及特点进行详细分析。与此同时,国外也尚未发现系统介绍刀盘扩挖方式或对几种刀盘扩挖方式进行对比分析的论文。本文在研究不同刀盘扩挖方式的基础上,对TBM扩挖进行全面总结,在详细介绍操作流程的基础上,对比分析不同扩挖方式的适用范围、应用及特点,以期为TBM选型设计和施工提供参考。

1 液压式扩挖刀

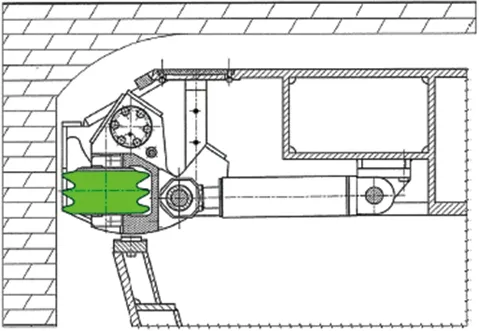

液压式扩挖刀[4]方式是在刀盘周边配置1把或者2把液压伸缩式滚刀。在正常掘进时,扩挖刀不参与破岩。在需要扩挖的时候,通过液压油缸伸出带动扩挖刀外移,实现一定尺寸的扩挖。采用这种方式,通过控制油缸伸出长度,实现一定范围内的无级扩挖。液压式扩挖刀的结构示意如图1所示。

(a) 液压扩挖刀缩回状态 (b) 液压扩挖刀伸出状态

1.1 适用范围

由于液压式扩挖刀结构及刀盘的空间限制,扩挖刀的数量一般只有1~2把; 扩挖刀多采用前装式,更换作业不方便; 仅依靠液压扩挖刀扩挖时,扩挖刀伸缩油缸受到很大的振动冲击,工作寿命和可靠性降低,无法适应长时间工作。这种方式主要用于短距离扩挖。

1.2 工作流程

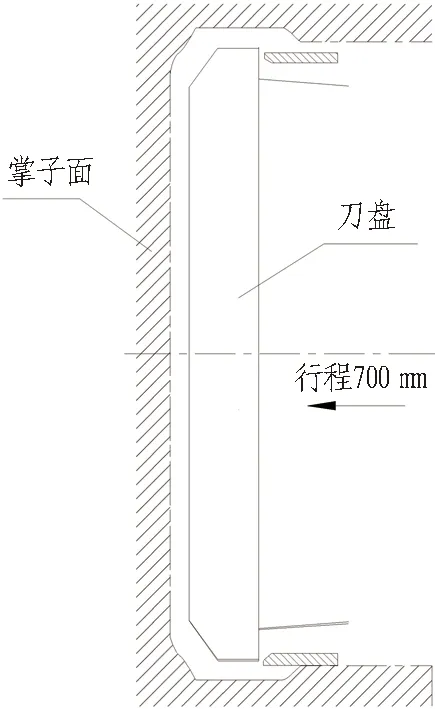

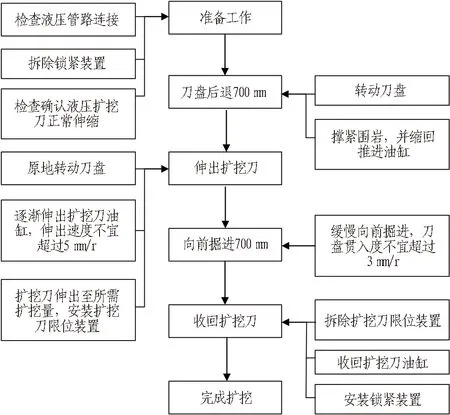

扩挖作业时,要避开不良地质,选择完整性较好的地段进行扩挖[5]。液压式扩挖刀进行扩挖时,主要作业步骤如下: 准备工作—刀盘后退700 mm—伸出扩挖刀(见图2(a))—向前扩挖掘进(见图2(b))—收回扩挖刀—完成扩挖。

(a) 伸出液压扩挖刀 (b) 向前掘进扩挖

经过以上步骤,实现一定尺寸的扩挖,扩挖距离为700 mm。液压扩挖刀工作流程如图3所示。

图3 液压扩挖刀工作流程图

1.3 应用及特点

液压式扩挖刀常见于“双X”型支撑的凯式TBM[6]。凯式TBM在掘进过程中不能进行调向作业,在硬岩地层条件下掘进,需要更换最外侧边滚刀时,首先通过液压扩挖刀进行扩挖,然后主机后退,为更换最外侧滚刀提供安装空间。

我国铁路最早引进用于西康铁路秦岭隧道施工[7]的TB880E TBM和大伙房引水隧洞TB803E TBM均采用“双X”型支撑设计,每台设备均配置1把43.18 cm(17英寸)液压式扩挖刀,半径方向最大扩挖量为90 mm,这种设置方便现场更换最外边滚刀。该扩挖方式主要特点如下:

1)准备工作简单。扩挖刀采用隐藏式设计,对于TBM正常掘进没有影响; 扩挖前的准备工作只需人工拆除机械锁定装置,避免人工开挖岩壁。

2)扩挖作业便捷。从准备工作开始到扩挖完成,一般1个循环只需要1.5~2 h,具有即需即用和方便快捷的特点。

3)无级扩挖。根据油缸伸出行程,扩挖量可无级调整。

4)液压式扩挖刀适用于短距离扩挖,刀盘刮渣板无需调整和更换。

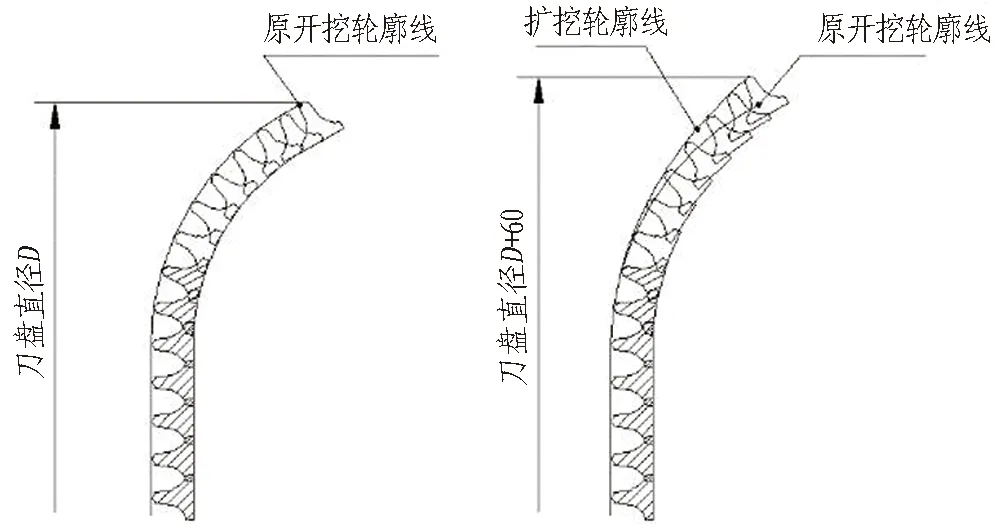

2 边滚刀外移

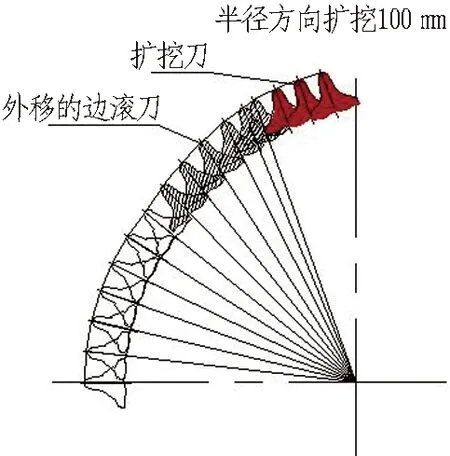

将边滚刀外移,使滚刀相对于原位置有一定向外的伸出量。为保证扩挖轮廓线平滑过渡,需将多把连续的边滚刀进行外移调整,实现刀盘扩挖。最外侧6把边刀外移后,刀盘直径扩挖量为60 mm。边滚刀外移前后开挖轮廓对比如图4所示。

(a) 边缘刀外移前开挖轮廓 (b) 边缘刀外移后开挖轮廓

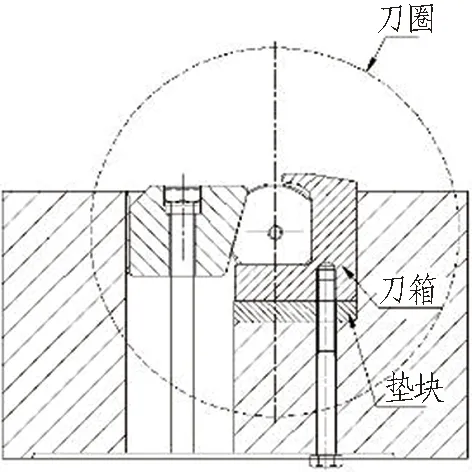

采用L型滚刀刀箱常见的2种外移形式如下: 1)刀箱下部安装一定厚度的垫块,垫块不宜过厚,滚刀外移量受到限制; 2)采用加厚的刀箱,相对采用增加垫块形式结构更可靠,但是垫块需要重新制作,灵活性降低。边滚刀外移结构示意如图5所示。不同的刀盘设计[8-9],所需调整边滚刀数量也不同。

2.1 适用范围

无论采用增加边滚刀刀箱垫块还是更换加厚边滚刀刀箱扩挖方式,均受到刀箱及刀盘结构的影响,半径方向扩挖量不宜超过50 mm。该扩挖方式的刀具、刀箱通过螺栓连接,滚刀安装方式稳定可靠。边滚刀外移工作量较大,一般不会频繁调整扩挖量。该扩挖方式,主要适用于半径方向扩挖量为50 mm以内的长距离连续扩挖。

(a) 增加刀箱垫块 (b) 加厚刀箱

2.2 工作流程

无论采用增加垫块还是更换加厚刀箱形式,扩挖作业时主要作业流程相同。以主梁式TBM扩挖为例,主要作业步骤如下: 准备工作—破除边滚刀区域围岩—边滚刀外移—向前扩挖掘进。单次半径方向扩挖量作业不宜超过20 mm。如半径方向需扩挖50 mm,则需分3次进行扩挖。边滚刀外移工作流程如图6所示。

图6 边滚刀外移工作流程图

2.3 应用及特点

边滚刀外移扩挖方式已经被广泛采用,如大瑞铁路高黎贡山隧道施工的TBM就采用了此种设计[10]。施工过程中由于地层破碎,盾体被挤压径向回缩,造成隧道内净空减小。为应对围岩收敛变形造成初期支护大面积侵限,降低TBM不良地质段卡机风险,现场通过启动边滚刀外移扩挖功能,实现半径方向30 mm的连续扩挖,以提高TBM通过性。

掘进时,该种扩挖方式的边滚刀均参与破岩,对边滚刀受力影响较小,利于长距离连续扩挖。该扩挖方式主要特点如下:

1)准备工作较少。需提前准备边滚刀外移所需装置,如不同厚度刀箱垫块或边滚刀刀箱; 扩挖作业不需要人工破除岩壁。

2)刀盘变径作业较简单。刀盘变径主要工作为增加边滚刀垫块,一次变径作业通常需要6~10 h。

3)灵活性较差。1组调整垫片或加厚刀箱,只能实现1个扩挖直径,通常只考虑半径方向扩挖30 mm或50 mm。

4)刀盘半径方向扩挖量超过20 mm时,需分多次进行扩挖。

3 预留扩挖刀箱

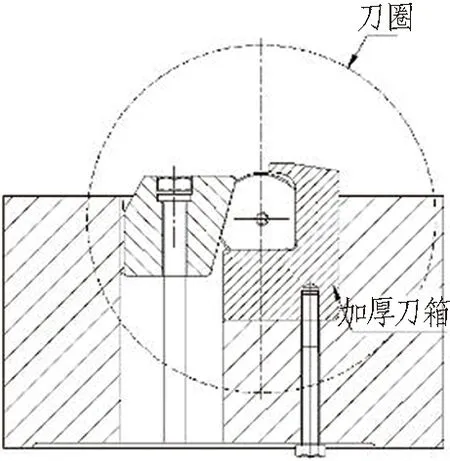

预留扩挖刀箱扩挖方式通常与刀盘抬升配合使用。对于大直径刀盘,为获得半径方向大于50 mm的扩挖量,在边滚刀外移的基础上,还需预留扩挖刀箱。边滚刀外移+预留扩挖刀箱前后轮廓对比如图7所示。TBM扩挖后,开挖轮廓与护盾底部间隙会增加,掘进时有栽头趋势。当半径方向扩挖量小于50 mm时,TBM通过自身调向控制可实现正常掘进; 扩挖量继续增加,超出设备向上调向能力时,会造成TBM栽头。

(a) 边滚刀外移+预留扩挖刀箱前开挖轮廓

(b) 边滚刀外移+预留扩挖刀箱后开挖轮廓

对于半径方向50 mm以上的长距离扩挖,在增加刀盘开挖直径的基础上需配置刀盘抬升功能。 主梁式TBM刀盘抬升结构设计如图8所示。底护盾与驱动箱体设置导向装置,在底护盾与驱动箱体之间设置同步举升油缸。刀盘安装预留扩挖刀后,开挖直径增加。通过刀盘抬升,扩挖洞径圆心由点O变成点O′,可保持刀盘开挖轮廓与护盾底部齐平,避免掘进过程中栽头。刀盘抬升扩挖原理如图9所示。刀盘开挖直径增加200 mm,驱动抬升后在隧道顶部扩挖200 mm。隧道扩挖量由底部向顶部逐渐递增,增加隧道顶部扩挖量。在应对围岩收敛的同时,也增加了隧道支护的厚度。

图8 主梁式TBM刀盘抬升结构设计[3]

(a) 刀盘抬升扩挖主视图

(b) 刀盘抬升扩挖断面图

3.1 适用范围

预留扩挖刀箱通常应用在大直径TBM刀盘上,通过边滚刀外移无法满足扩挖量时,需增设扩挖刀箱,以进一步增加扩挖量,主要应对存在较大变形的不良地层。边滚刀使用螺栓与刀箱紧固,连接可靠,可适应于长距离扩挖,但该方式准备时间长,设备及施工费用高。

3.2 工作流程

以敞开式TBM[11]半径方向扩挖100 mm为例,具体工作流程如下: 准备工作—扩挖刀盘周边围岩—抬升刀盘—增加刀盘开挖直径—更换刮渣板—开始扩挖掘进。预留扩挖刀箱扩挖工作流程如图10所示。

图10 预留扩挖刀箱扩挖工作流程图

3.3 应用及特点

采用预留扩挖刀箱方式进行扩挖有很多实际应用的案例,如: 维尔特公司生产的用于引大济湟项目的双护盾TBM,以及中铁装备生产的用于大瑞铁路、滇中引水和格鲁吉亚等项目的TBM上,设计有扩挖刀箱及刀盘抬升功能。该扩挖方式的主要特点如下:

1)准备工作多。需提前准备扩挖刀、刮渣板、扩挖滚刀、支撑块等。

2)刀盘变径作业量大。需人工扩挖刀盘周边围岩,拆除驱动箱与底护盾连接螺栓,安装驱动箱与底护盾垫块,更换部分刮渣板等,整个变径过程需要10余d。

3)连续扩挖量大。该种扩挖方式可实现隧道拱顶200 mm连续扩挖,从而提高TBM在收敛地层方面的适应性。

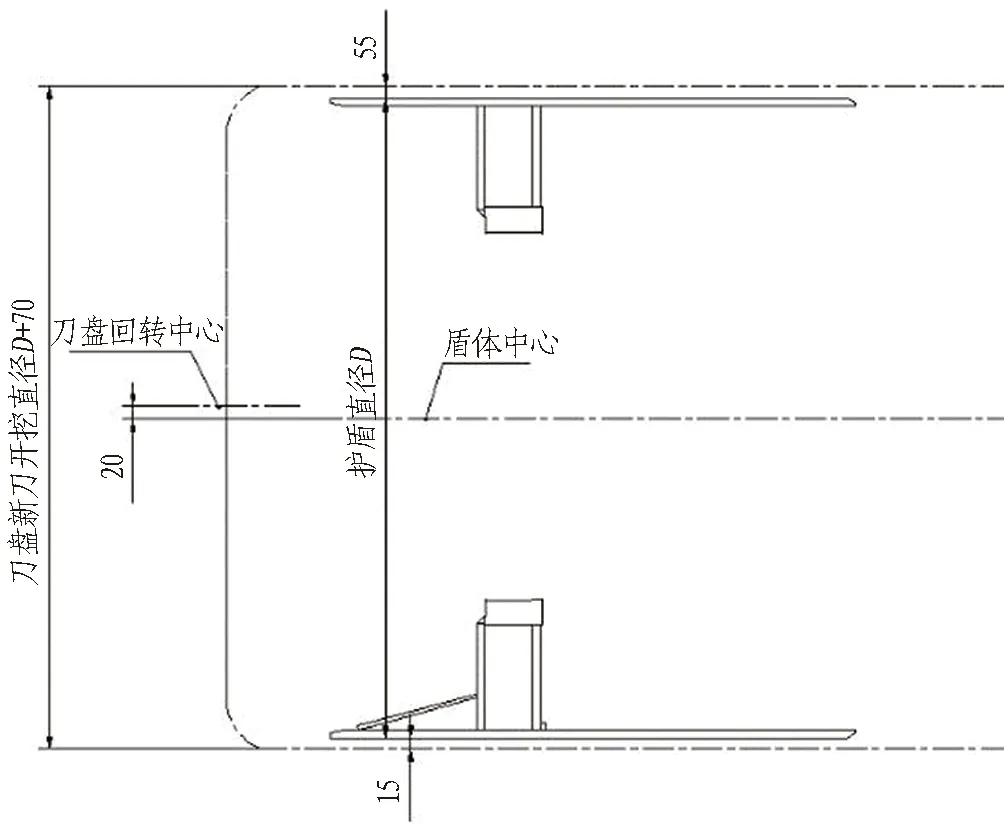

4 主驱动偏心设计

主驱动偏心设计是指主驱动及刀盘回转中心与盾体中心线在设计时有一个向上的偏心量。刀盘偏心扩挖本质上是刀盘扩挖+刀盘抬升扩挖。采用主驱动偏心设计时,扩挖量是在设备制造时已经确定的,扩挖工作始终伴随着TBM掘进过程。某TBM主驱动偏心量为20 mm,新刀时开挖轮廓与护盾底部间隙为15 mm,开挖轮廓与顶部间隙为55 mm。即使在边刀磨损15 mm的情况下,盾体顶部与围岩仍有40 mm的理论间隙。刀盘及主驱动偏心示意如图11所示。

图11 刀盘及主驱动偏心示意图(单位: mm)

4.1 适用范围

护盾式TBM通常采用主驱动偏心设计,因为护盾式TBM盾体较长且盾体不可径向伸缩,在围岩收敛和断层破碎带等地段掘进时[12-13],很容易被卡,所以在护盾顶部与围岩之间预留一定间隙非常重要。

4.2 工作流程

该方式的刀盘扩挖量依据围岩变形量及收敛速度确定,进而在TBM设计制造时确定偏心量,在施工过程中无需额外工作。

4.3 应用及特点

主驱动偏心设计是TBM的一种特定扩挖功能,始终伴随着TBM的掘进过程。TBM设计制造时,确定偏心量后,通常不再调整。偏心量增大,顶部扩挖量也会相应增加; 对于不同的地质,设计的偏心量也不同。该扩挖方式的主要特点如下:

1)设备按刀盘中心与盾体中心偏心制造,掘进过程始终存在扩挖,施工时无需准备工作。

2)适应于护盾式TBM长距离扩挖。

3)偏心量与开挖直径及地质密切相关,偏心量通常为15~35 mm。

4)为进一步增加扩挖量,可与上述边滚刀外移和预备扩挖刀箱2种方式配合使用。

5 更换刀盘边块

刀盘设计为“中心块+N个边块”时,可采用更换刀盘边块的扩挖方式。正常开挖时,使用原直径的设计刀盘边块; 需要扩挖时,更换大直径的刀盘边块,增加刀具数量实现扩挖。采用此设计方案,可实现较大范围的变直径扩挖。

5.1 适用范围

该扩挖方式适用于“中心块+N个边块”的设计,通常是4个刀盘边块,开挖直径一般不小于6 m。该方式需备用1套刀盘边块、盾体等结构件,同时TBM刀盘驱动、支撑推进系统等关键系统要有一定的富余,以满足开挖直径增加后需要的动力。该种扩挖方式工作量大,成本很高,不可能多次更换刀盘边块进行扩挖,仅限于在设备制造前已明确隧道开挖有大的变径需求,在设备设计制造时预留该功能。敞开式TBM盾体结构较简单,该方式适用于敞开式TBM。

5.2 工作流程

敞开式TBM更换刀盘边块工作流程如图12所示。

图12 敞开式TBM更换刀盘边块工作流程图

5.3 应用及特点

采用该种扩挖方式时,TBM主机及后配套能力均须与扩挖后的直径相匹配,且洞内更换刀盘边块准备工作量大,因此仅在国外极少项目有应用,国内有该种设计但仍未实际应用。该扩挖方式的主要特点如下:

1)准备工作时间长、费用高。事先完成刀盘边块等部件制作外,还需洞内开挖旁通道及扩大洞室用于刀盘边块运输及洞内更换,不宜在扩挖与非扩挖之间频繁转换。

2)扩挖量大。更换边块后可增加多把滚刀,实现半径方向300~800 mm的连续扩挖。

3)扩挖量不可调节。由于准备工作量大,一旦制作扩挖边块后,扩挖量不可调节。

4)由于刀盘扩挖量大,更换刀盘边块后,盾体同时需要进行相应调整。

6 扩挖方式对比

以上5种扩挖方式在实际工程中均有应用。从扩挖距离、适用机型、操作便捷性等方面综合分析各扩挖方式的优缺点。其他液压式扩挖刀适用于短距离扩挖,其他方式都是为了解决TBM施工中遇到不良地质所造成的断面缩小的问题,适应于长距离扩挖。液压式扩挖刀可以单独使用。采用边滚刀外移方式扩挖,当半径方向扩挖量不大于50 mm时可以单独使用; 当半径方向扩挖大于50 mm时,必须和刀盘抬升功能同时使用,否则会出现TBM姿态调整困难、刀具异常损坏等问题。对于护盾式TBM,为了获取更大的扩挖量,在边滚刀外移、预留扩挖刀箱的基础上,可同时采用主驱动偏心设计[14-15]。不同扩挖方式对比分析如表1所示。

表1 不同扩挖方式对比分析

7 结论与建议

1)不同扩挖方式在操作性、适用机型、扩挖量等方面有所不同。TBM扩挖功能的合理使用,提高了TBM对于软弱地层的适应性。扩挖方式及扩挖量的选择,要结合机型及施工地质条件确定。

2)敞开式TBM通常选用边滚刀外移及预留扩挖刀箱的扩挖设计。护盾式TBM通常选用边滚刀外移、预留扩挖刀箱及主驱动偏心设计。液压式扩挖刀应用于凯式TBM时,用于换刀操作; 应用于主梁或护盾式TBM时,用于配合其他长距离扩挖方式进行辅助扩挖。

3)目前,TBM法施工隧道需扩挖时,半径方向最大扩挖量不宜超过100 mm; 更大的扩挖量可考虑更换刀盘边块扩挖方式。对于操作复杂的扩挖方式,在设备设计和施工组织方面都要做好相关准备,充分评估扩挖带来的影响。

随着TBM技术的发展,刀盘扩挖技术取得了较大成果,但TBM直径方向进行200 mm以上的便捷扩挖仍是TBM应用的难题。因此,TBM变径开挖技术仍然是未来发展与研究的方向。