浮杯泵织构化配流副表面的承载特性仿真分析

2021-07-05杨国来王文宇白京浩黄付田

杨国来, 金 晶, 王文宇, 白京浩, 黄付田

(兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050)

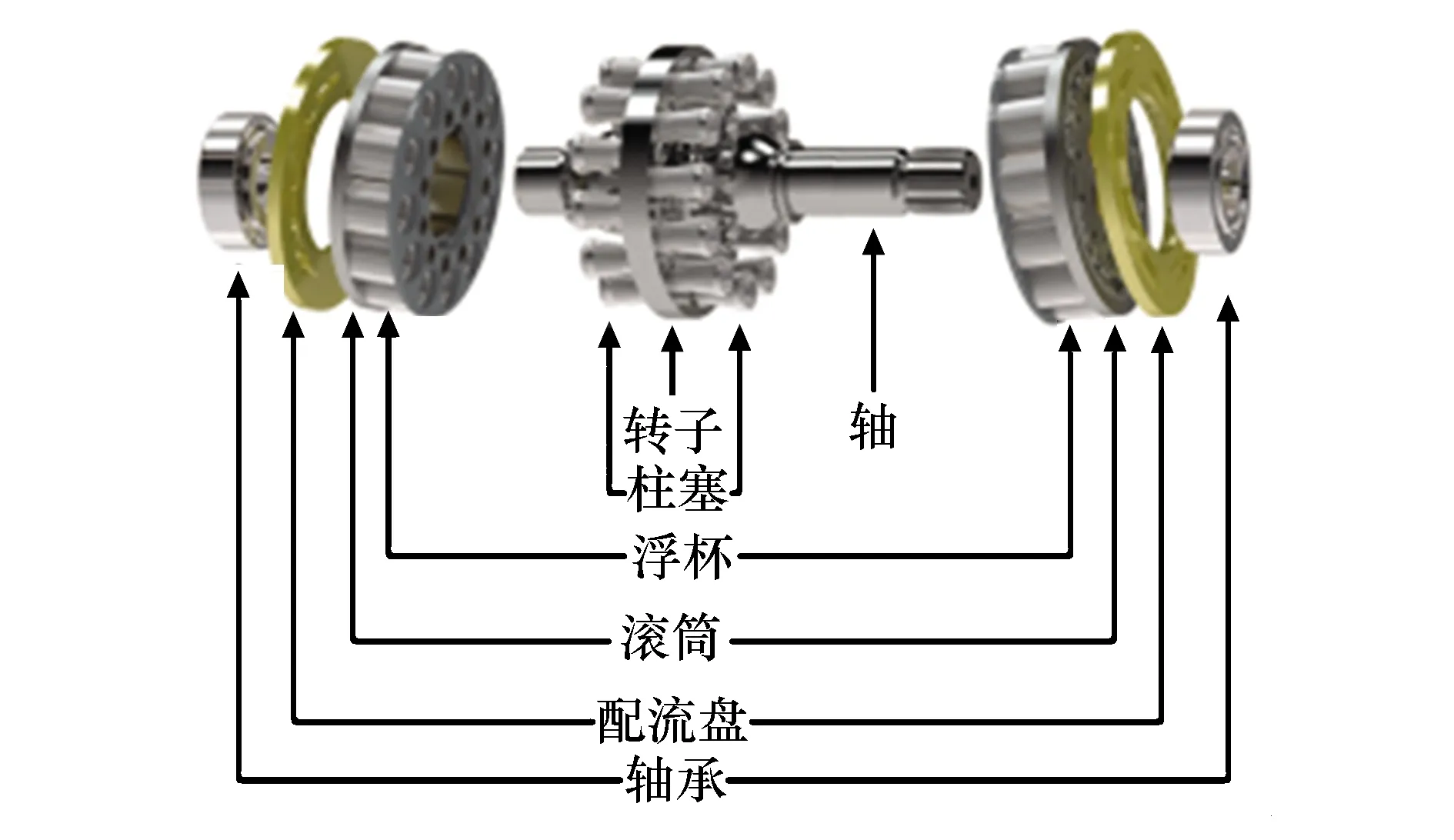

随着液压技术的发展,轴向柱塞泵作为液压动力元件的一部分,得到了广泛应用.荷兰Innas公司开发的新型轴向柱塞泵[1]采用浮杯原理,较传统结构发生了巨大变化,柱塞数目增多到普通柱塞泵的3倍,柱塞在转子上呈镜像对称均布,如图1所示.柱塞数目的增多有效减小了流量和压力脉动,柱塞的镜像布置有效减小了轴向力,降低了轴承的载荷、磨损和噪声.由于配流副是柱塞泵的关键摩擦副,所以对配流副的设计提出了更高的要求,北京航空航天大学王少萍等[2]通过仿真设计配流盘的三角槽结构来达到降低航空柱塞泵的流体噪声.配流盘与滚筒板形成的配流副是浮杯泵的关键摩擦副之一,其工作状况的优劣决定着浮杯泵的工作性能,配流盘的失效制约着浮杯泵的高压化、高速化发展.

图1 浮杯泵结构示意图Fig.1 Floating cup pump structure diagram

已有的仿生研究表明,大海中的鲨鱼、海豚,泥土中的蚯蚓、蜣螂,因其体表存在的微观非光滑结构,使其在水或泥土中活动时摩擦因数小,很大程度上减小了对体表的磨损[3-4].Aoki等[5]通过研究高尔夫球表面形貌特征得出,由于表面加工有大量的圆凹坑减小了空气阻力使高尔夫球飞得更远.因此利用仿生学原理,在摩擦副的表面加工仿生凹坑已得到广泛研究.Shi等[6]利用数值模型分析比较了凹槽和凹坑行的微型织构对机械密封摩擦学性能的影响.Etsion等[7]以密封环为研究对象,从机械密封的角度出发,通过对有无织构的密封环磨损量和摩擦系数比较分析得出,织构化的密封环寿命大大提高.清华大学韩中领等[8]通过实验及理论分析凹坑形面润滑溃油到富油的全过程,得到存在最佳的凹坑深度使得摩擦力最小.邓海顺等[9]对织构化配流副的油膜进行了动态特性仿真,得出织构化配流副的油膜特性随着油膜刚度的增大而增大.毋少峰等[10]以海水轴向柱塞泵的织构化配流副为研究对象,得出使得配流副凹坑举升力最佳的凹坑等分数、凹坑直径与深径比.仿生非光滑表面的润滑性能已被广泛应用于各个领域,但在浮杯式柱塞泵滚筒板配流副上的研究目前尚未见到.本文在滚筒的配流表面加工非光滑的仿生织构,采用数值模拟方法分析凹坑形状、几何参数及其分布对配流副润滑及承载特性的影响,为滚筒板织构化的设计提供参考.

1 滚筒板非光滑表面配流副模型的建立

1.1 几何模型

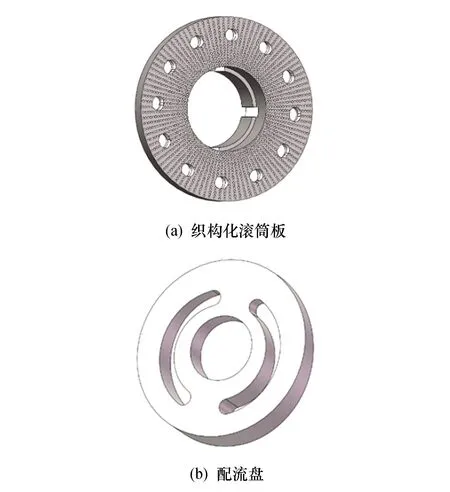

配流盘面与滚筒板面形成一对摩擦副,将仿生凹坑分布在浮杯式轴向柱塞泵的滚筒板配流面上,配流盘面保持光滑,如图2所示.

图2 仿生非光滑滚筒板和配流盘的三维示意图Fig.2 The three-dimensional schematic diagram of bionic non-smooth roller plate and valve plate

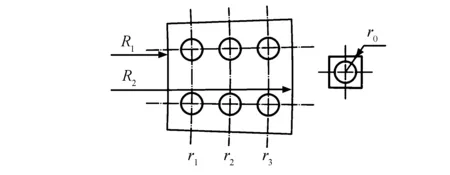

为了便于数值计算,假设配流副处于全膜润滑状态,选取配流副高压区处一扇形单元下的油膜及6个凹坑作为计算域,在节约计算资源的同时,也可以反应凹坑间的相互作用,如图3所示.假想每个凹坑均处于一个假想扇形控制单元中心,定义凹坑面积的占有率S为凹坑总面积与扇形总面积之比,则有

图3 扇形油膜及2×3凹坑计算流域Fig.3 The computational fluid domain of fan-shaped oil film and 2×3 pits

(1)

式中:r0为凹坑的半径;分别取扇形单元内径R1=33 mm,外径R2=36 mm;沿半径方向凹坑分布在r1=33.5 mm、r2=34.5 mm、r3=35.5 mm处;取扇形单元的夹角θ=4°.

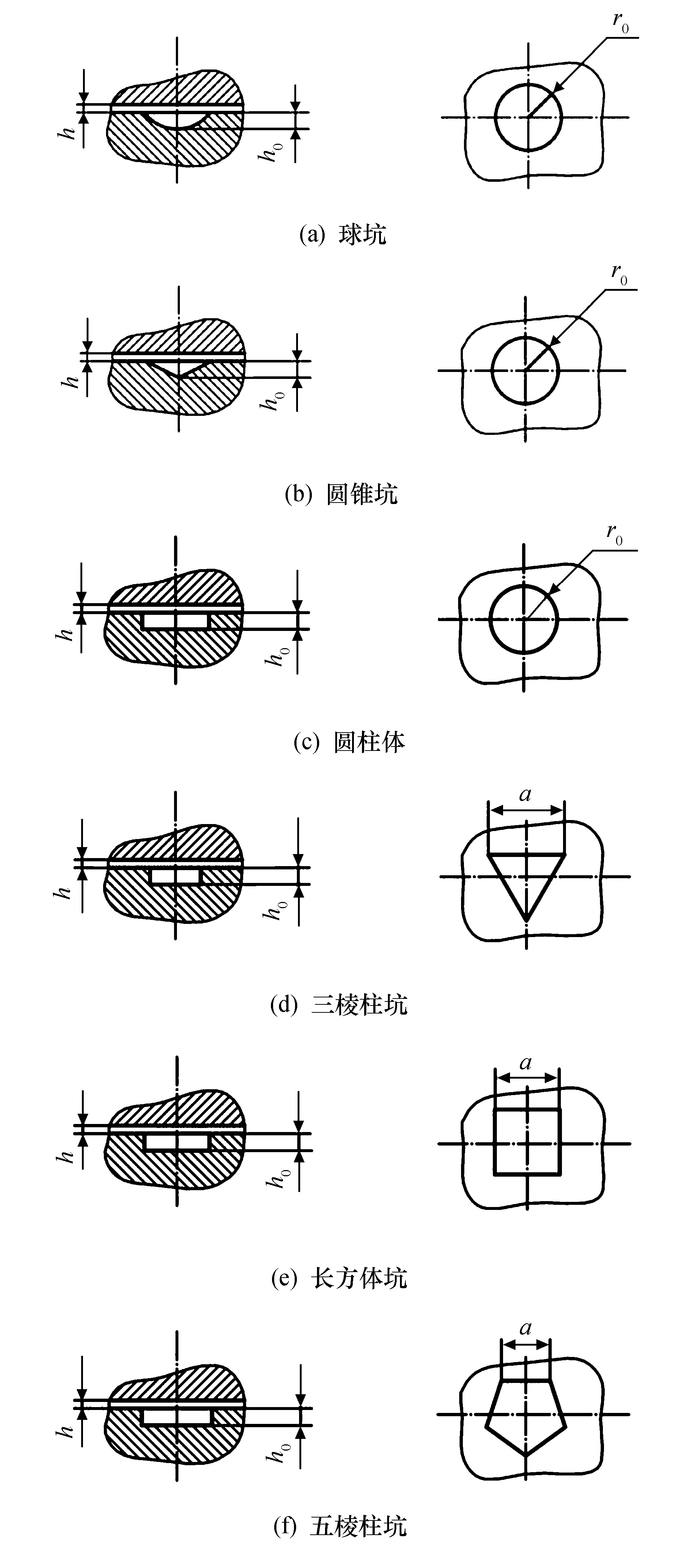

图4为配流副仿生凹坑纵截面结构示意图,图中v为配流副两表面间的相对运动速度,油膜厚度h=30 μm.定义仿生凹坑的深度与直径之比为深径比δ,则有

(2)

式中:h0为凹坑深度.

六种不同形状的仿生凹坑如图5所示.设定面积率S为10%~50%,计算相应的凹坑半径;设定深径比δ为0.1~0.5,计算相应的凹坑深度.

图5 六种不同形状仿生凹坑

工作介质46#液压油的密度ρ=844 kg/m3,动

力黏度为0.025 49 kg/(m·s).

1.2 数学模型

流体动压润滑的典型膜厚为1~100 μm,可忽略体积力和惯性力的作用.由于油膜厚度较薄,可认为沿油膜厚度方向,压力不发生变化.工作介质液压油为牛顿流体.因此可采用柱坐标系下的Reynolds动压润滑方程来描述所研究的问题:

(3)

式中:r、θ为平行于摩擦副表面的柱坐标系极轴、极角坐标;η为润滑剂的动力黏度;h为润滑膜厚度;p为产生的油膜间压力;U为摩擦副的相对运动速度.

1.3 扇形计算流域的网格划分及其边界条件设定

采用Solidworks建立如图3所示的6凹坑三维计算流域模型,面积率与深径比分别为10%和0.5.导入到CAE前处理软件ICEMCFD中进行网格划分,由于油膜与凹坑的尺寸差距大,故选用混合网格的方式划分网格.油膜部分划分5层网格,凹坑部分选用非结构方式划分网格,网格的总数约为106万,如图6所示.

图6 模型网格划分放大图Fig.6 The enlarged graph of model meshing

设置扇形油膜沿径向的内、外两个曲面为静壁面边界;设置周向的两个壁面沿极角增大的方向分别为压力进口、压力出口边界;油膜上表面为以转速n=2 000 r/min绕滚筒板轴线逆时针转动的动壁面边界;油膜下表面及凹坑底面设置为静止的壁面边界.

2 计算结果分析

2.1 配流副油膜上表面的压力分布

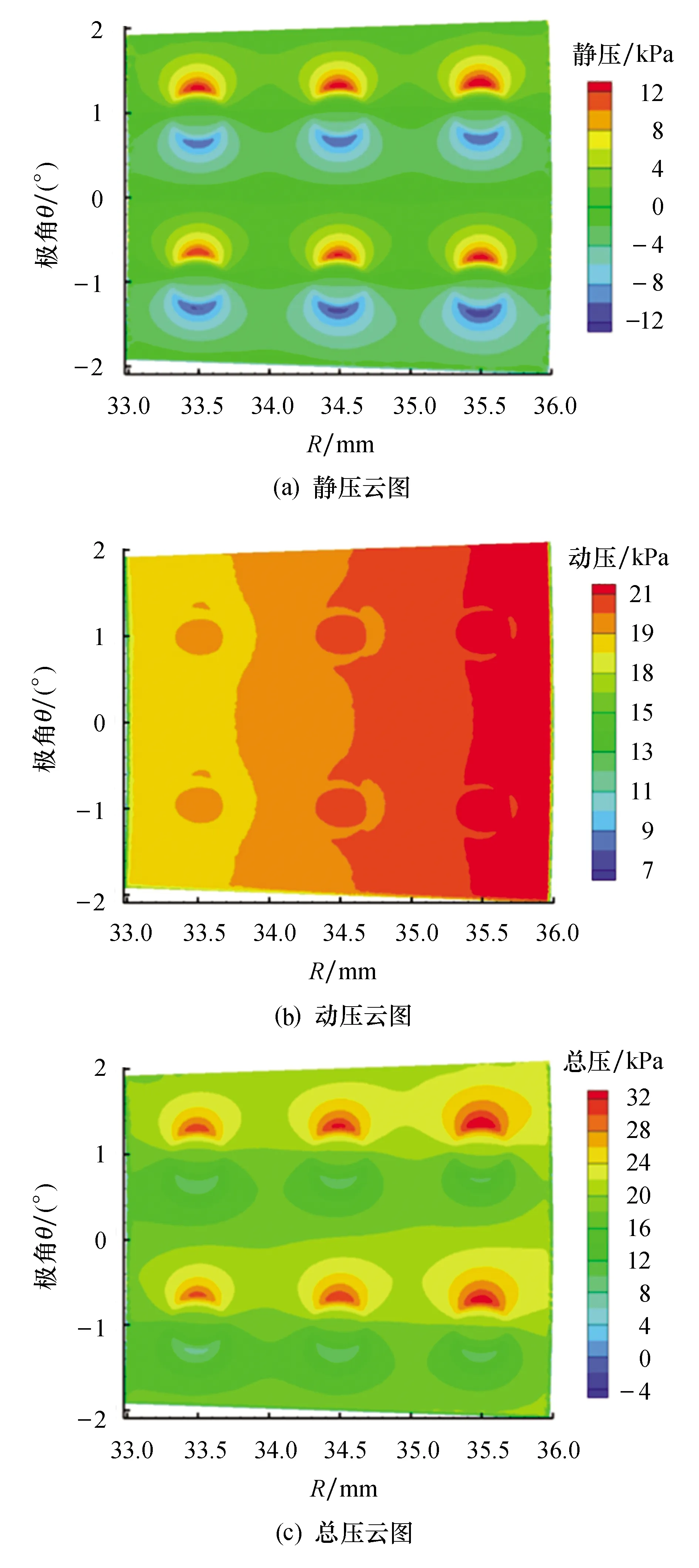

为探究浮杯泵配流副仿生凹坑的动压承载特性,设定上表面以2 000 r/min的转速顺时针旋转,选取面积率S为10%、深径比δ为0.5的球形凹坑,其计算流域中扇形油膜上表面的二维压力分布云图如图7所示.模拟流动的CFD商用Fluent软件的计算结果中包括静压、动压和总压,静压为相对于大气压力的差值,动压ρv2/2为与速度有关的压强,静压与动压的和为总压值,对应Reynolds方程左端的压力p.

图7a为滚筒板配流副球坑形油膜计算域的上表面静压分布云图.球形凹坑的前区域产生正压,凹坑后区域产生负压,且最大正压值出现在凹坑前缘,最小负压位于球坑后缘.相同半径周向上分布的两个球坑的静压分布形态基本相似,沿着半径增大的方向其正、负压的值和区域稍有增大.图7b为油膜上表面的动压分布云图.由图可知,动压的高压区出现在球坑处,并且与速度有关,所以在同一径向上沿着半径增大的方向动压值出现明显的增大,周向上凹坑处的动压值无变化.图7c为油膜上表面的总压分布云图,其压力为静压与动压的综合体现.凹坑前区域作用之和为高压,凹坑后区域作用之和为低压,沿着半径增大的方向球坑周围的高、低压区域和压力值明显增大.

图7 半球坑油膜上壁面二维压力云图

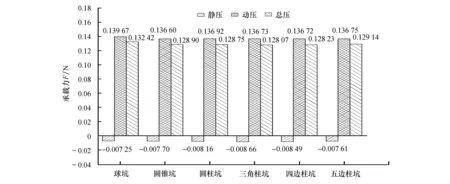

其他五种形状的凹坑计算域油膜上表面与球坑的压力分布相类似,具有相似的分布规律.为比较六种不同凹坑形状的扇形油膜承载特性,将静压、动压及总压在扇形面上积分,求得其在计算域上相应的承载力,柱状图如图8所示.

从图中可以得出,油膜承载特性主要来源于动压,动压值的大小决定油膜的承载能力,油膜承载能力是静压与动压的作用之和.六种凹坑形的油膜承载能力由大到小依次为F球坑>F圆柱坑>F五棱柱坑>F圆锥坑>F长方体坑>F三棱柱坑,球坑承载特性最好.在相同条件下,无仿生结构的油膜上表面静压承载力为-0.006 66 N,动压承载力为0.136 16 N,总压承载力为0.129 48 N.六种凹坑中球坑的承载力大于无织构的承载力,也证明了织构表面可以提高承载特性.

2.2 油膜动压机理分析

选取6凹坑油膜计算域中半径为35.5 mm、极角为-2°~0°的凹坑,分别观察纵截面的速度矢量分布.图9为油膜30 μm、面积率10%、深径比0.5的球形凹坑的速度矢量云图.

沿着滚筒板转动的方向,凹坑的前半缘配流副为收敛间隙,由于滚筒板的转动使得更多的油液聚集在凹坑前缘形成高压,故在此处静压出现最大值;配流副在凹坑后半缘处形成发散间隙,最小静压沿着间隙增大的方向产生.凹坑的截面形状决定了静压效应,并且从图8的承载力柱状图可以得知,静压承载力球坑最好,圆锥坑次之,三棱柱坑最差.

由图9中球形凹坑截面的速度矢量云图可得,配流盘的表面即油膜的上表面速度最大,与滚筒板的转动方向相反.由于油层与油层之间相对运动产生的剪切力使得运动的油层产生速度差,油液的油层间速度方向不变,速度大小沿着油膜减小的方向逐渐减小.在凹坑处,油层继续跟随间隙处油层同方向运动并沿凹坑向下运动,在碰到坑壁后转向.沿着壁面的曲线方向油层速度方向发生转动,直到在油膜处与间隙油层同向流动,使得在凹坑处形成漩涡.凹坑处的油层流向与滚筒板转动方向同向,因织构结构的存在,使得凹坑处油层速度损失减小,所以凹坑处的油膜动压最大.六种凹坑中,球坑的速度损失最小,圆锥坑的速度损失最大,故由图8可得球坑的动压承载力最大,圆锥坑的最小.

图8 油膜上表面承载力柱状图Fig.8 The histogram of bearing capacity on the upper surface of oil film

图9 球形凹坑的速度矢量云图Fig.9 The velocity vector cloud diagram of spherical pit

2.3 浮杯泵转速对油膜动压承载力的影响

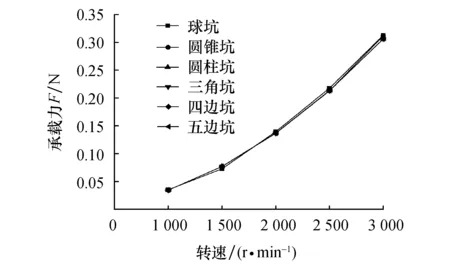

选取面积率10%、深径比0.5的球坑、圆锥坑、圆柱坑、三棱柱坑、长方体坑及五棱柱坑,改变其相应转速,进行数值模拟,得到油膜表面承载力曲线,如图10所示.

图10 六种不同凹坑的转速与油膜承载力的关系

由图10可知,转速为1 000~3 000 r/min时,随着转速的增大,油膜上表面的动压承载力呈二次函数形上升,转速越高承载力越大,这也证明了动压与转速的关系是ρv2/2.球坑的动压承载力最大,除球坑和圆锥坑以外的四种凹坑织构表面的动压承载相接近.由此说明转速的提高更有益于动压承载力的提高,球坑织构表面油膜动压承载特性受转速影响的效果更明显.

2.4 织构深径比与面积率对油膜动压承载力的影响

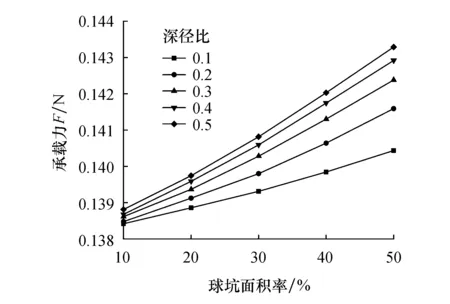

选取油膜厚度为30 μm、承载力最好的球形凹坑为研究对象,建立面积率10%~50%、深径比0.1~0.5的6凹坑油膜模型,通过数值模拟,得到油膜上表面承载力曲线,如图11所示.

图11 不同深径比下球坑面积率与承载力的关系Fig.11 The relationship between pit area ratio and bearing capacity of spherical pit under different depth to diameter ratio

由图11可知:在同一深径比下,油膜动压承载力随面积率的提高而增大,随着面积率的增大承载力增幅变大;在同一面积率下,与其他4个深径比相比,深径比为0.5的承载力最大.说明合理设计滚筒板织构的面积率和深径比可提高配流副的承载特性.

3 结论

以浮杯泵织构化配流副为研究对象,基于织构化配流副的扇形流场区域进行仿真分析得出:

1) 油膜上表面的静压分布,在凹坑边缘沿转动方向呈现月牙状的极值负压区、正压区,沿半径增大的方向静压值增大;动压分布恒为正,在沿半径增大的方向动压明显增大,因压力分区产生压力差环面;总压分布是静压与动压作用之和,与静压分布相似,因动压所占比例大,总压为正.

2) 油膜上表面的总压承载力中动压所占的比例最高;在六种凹坑中,球坑的动压承载力最大;动压承载力随着转速的提高、面积率的增大以及深径比的增大而增大.