小幅面高温焊缝变形的数字图像相关测量

2021-07-03王立忠赵建博田锦华叶美图

王立忠,张 振,赵建博,田锦华,叶美图

(1.新疆大学 机械工程学院,新疆 乌鲁木齐830046;2.西安交通大学 机械工程学院 机械制造系统工程国家重点实验室,陕西 西安710049)

1 引言

焊接工艺在绝大多数的工业领域中,是一种非常关键的材料加工工艺。金属薄板在焊接加工过程中会产生各式各样的变形,对于精度要求比较高的加工领域如果不了解其变形特点,将会对产品的外观和使用性能有不好的影响[1]。薄板在焊接时会产生1000℃以上的高温,通常的应变片将不能附着在钢板上,非接触式的应变测量则能很好地解决此问题,比如云纹干涉法[2]、激光干涉法[3]和数字图像相关法(Digital image corrla⁃tion)[4-7]。前者有原理复杂、测量过程繁琐和受环境影响较大等缺点,因此DIC是相较其他方法来说更适合用来测量高温焊接钢板的应变。本文应用的是西安交通大学自主研制的基于数字图像相关法原理的XJTUDIC视觉应变测量系统。谈杰[8]等人用大幅面视场用DIC系统对Q345钢和Q690钢进行焊接应变测量,得出Q690高强钢变形相对于Q345变形较小。Xiaobo Yang等人[9]提出一种数字图像相关的用于热障涂层的实时表面变形检测方法,可测量900℃高温环境下的变形。胡悦[10]等人,根据在不同颜色的高温散斑制作下的数字图像匹配精度,普通光源800℃以上失效,但紫外线能够在1200℃依然能够较好的采集图片。黑色和蓝色具有最佳的对比效果。潘兵[11]等人提出了一种基于带通滤波成像的高温数字图像相关方法。D.Gustafsson等人[12]采用数字图像相关法研究了铬镍铁合金过载条件下的疲劳裂纹扩展行为,实验最高温度为650℃。

虽然很多人研究高温环境下的DIC测量,但是针对电弧焊高温环境下的近距离小幅面变形测量并未涉及。主要原因是测量小幅面焊缝变形时,焊光以及火花产生的环境光对测量有极大的干扰;焊接过程中的高温还会使普通散斑破坏掉落,会生成黑色底色干扰匹配,导致在小幅面(128 pixel×96 pixel)匹配时测量云图有大面积孔洞;在焊接过程中焊缝温度很高,电弧焊火花较大,对高精密仪器的安全构成威胁。

为解决以上问题,本文提出了一种小幅面的测量焊缝变形的测量方法:使用过滤黄光的窄通滤光片进行强光过滤;在变形子区与参考子区灰度值关系中引入了两个光补偿系数以减小光照灰度差;对过滤后的图像在频域上运用低通滤波进行去噪处理,并对比验证证明此滤波方法可以提高匹配精度。

在设备材料上,以灰白色高温胶为底色,黑色高温漆为散斑进行喷涂焊缝区域,生成有效的高温散斑。为防止火花溅到仪器上,本文采用立焊的焊接方式,并用防具进行火花阻挡,最后用非接触式的DIC光学测量方法进行小幅面测量。

最后通过两组对比试验验证,可以得出此测量方法稳定且精度较高,可以运用到小幅面测量电弧焊接位移场的测量中。

2 DIC原理与降噪技术

2.1 数字图像相关法(DIC)

DIC的原理是在变形后的图像(变形图像)中找到变形前(基准图像)的对应点。如图1所示,图左为参考图像,图右为经过变形后的变形图像。首先以基准点A(x0,y0)为中心点取大小为(2M+1)×(2M+1)的参考子图像(参考子区),通过设定好的搜索方法,从变形图像中遍历所有点,并以每个点为中心取相同大小的变形子图像(变形子区),通过已定义的相关系数寻找与参考子图像相关性最大的变形子图像,此时变形子 图 像 的 中 心 点A′(x′0,y′0)即 为 参 考 图 像 中A(x0,y0)的对应点。

图1 数字图像相关法原理图Fig.1 Schematic diagram of digital image correlation method

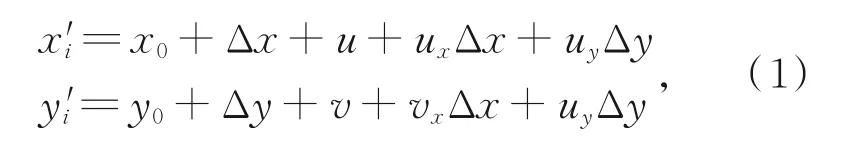

在进行DIC的相关性匹配时,需要对两幅图像设置一个映射函数,本文所用常见的一阶映射函数进行计算,此映射函数包括了旋转运动、平移运动、正应变和剪应变等分量。映射函数如式(1):

其中:u,v代表子区中心点的位移。Δx和Δy表示A点在x/y方向上的距离。A点灰度值与A′点的灰度值关系如下式:

其中:e(x i,y i)是图像匹配中的噪声部分,f(x i,y i)表示B点灰度值,g(x′i,y′i)表示B′点灰度值。变量r0/r1用于补偿光照强度引起的灰度差[4],一定程度上可以降低焊光等环境光带来的干扰。

2.2 焊接环境光降噪

2.2.1 滤光片

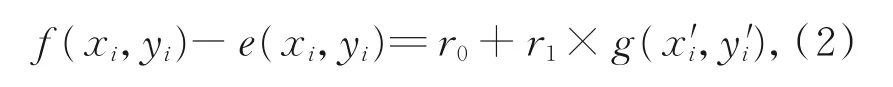

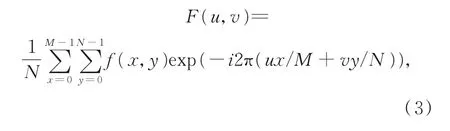

在焊接过程中,不可避免的会有火花的干扰,以及焊光的影响。本文将使用带通滤光片进行环境光的过滤,带通滤光片只能够通过某一波段信号,因为环境光的光信号较强,因此选用带通比较窄的滤光片进行滤波[11]。本文所采用的滤光片的波长范围为620~650 nm,可以有效减少入射光强,避免环境光的干扰,本文采用滤波片的参数如表1。

表1 窄通滤光片若干参数表Tab.1 Narrow-pass filter parameter

单一功能的滤光片无法达到要求,因焊接火花大部分为黄色,因此本文选用具有滤黄光功能的窄通滤光片,如图2。可以减小火花以及焊光带来的部分环境光影响。

图2 滤黄光窄通滤光片Fig.2 Narrow-pass filter lens for yellow light filtering

2.2.2 强光降噪处理

滤光片可以一定程度上减少环境光的影响,但是拍出的图片还是有强光区域,为了能在环境光干扰的条件下进行数字图像相关分析,必须对强光干扰进行消除。强光可以看作是一种高频的噪声,对采集的图片进行频域上的处理,将高频噪声去掉。

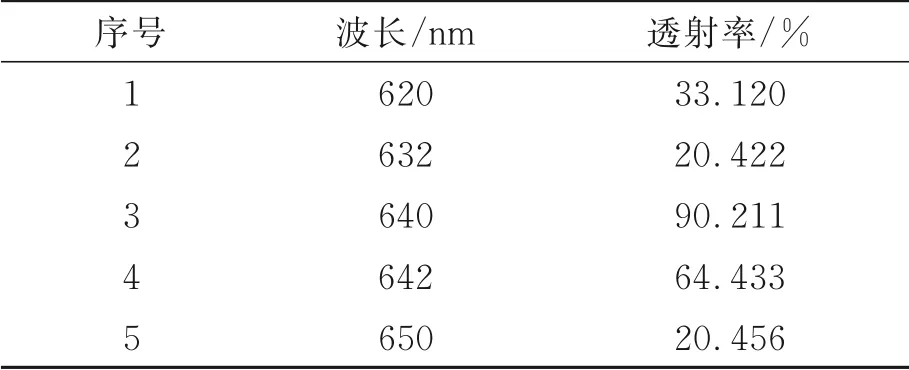

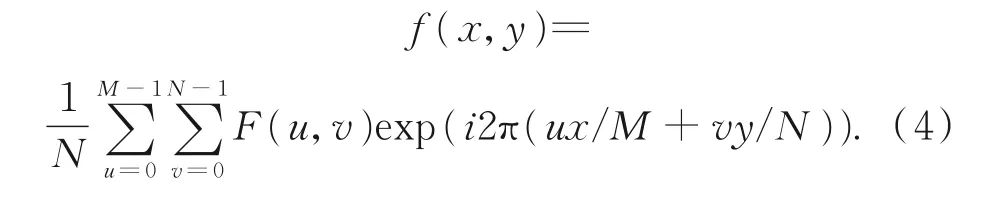

假设干扰区域为M×N,运用傅里叶变换将子区域中的灰度值f(x,y)进行傅里叶变换,变换公式为:

反变换公式为:

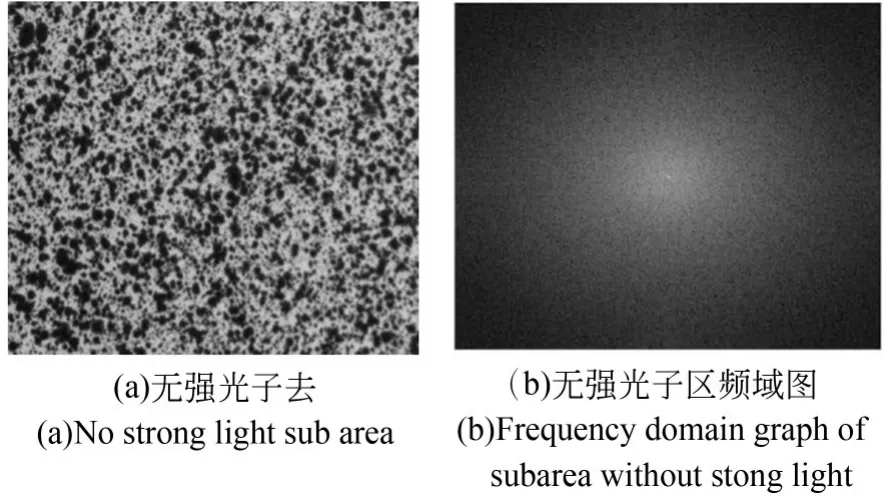

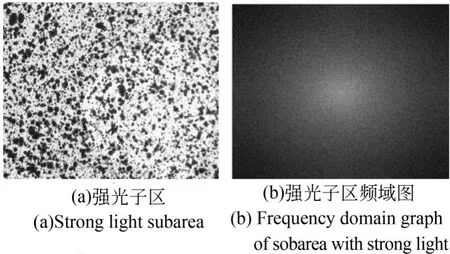

图3 焊接过程中的无强光区域以及频域图Fig.3 Welding area without strong light and frequency domain diagram

图4 焊接过程中的强光区域以及频域图Fig.4 Welding area with strong light and frequency do⁃main diagram

由图可以看出,强光子区的频域图有大量的高频噪声信息,必须对其中的强光噪声进行滤波(去噪),能够顺利提取图像真实的信息。

因为环境光的波长大多比较高,因此应选用低通滤波器,本文运用的是高斯低通滤波器进行焊接试件的图像噪声的滤波,为验证精度,选用理想低通滤波器作为对比试验。以去噪后的图片峰值信噪比(PSNR)为标准来比较两种去噪方法的图像质量。

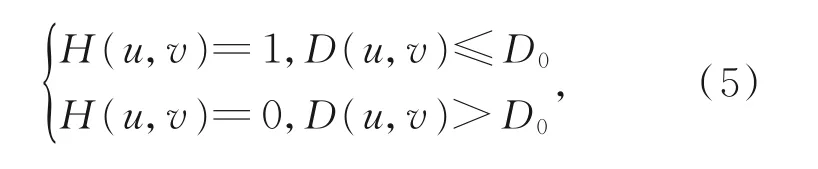

理想低通滤波的传递函数H(u,v)表示为:

其中:1和0是滤波器的截止频率。D(u,v)表示的是频域图的频域原点到(u,v)点的距离值。D0为选定阈值。理想滤波器原理以及操作简单而且速度很快,但是在运算中会在D0处会有不连续值,会造成图像的波纹模糊现象。

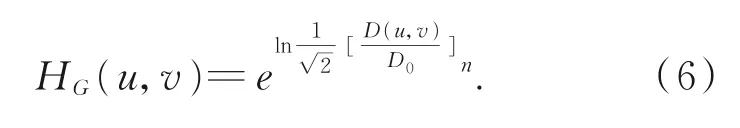

高斯滤波器的传递函数H(u,v)可表示为:

当D(u,v)=D0,n=1时,H G(u,v)=1/e。高斯滤波器的过滤带比较平滑,理论上过滤后的图像质量较好。

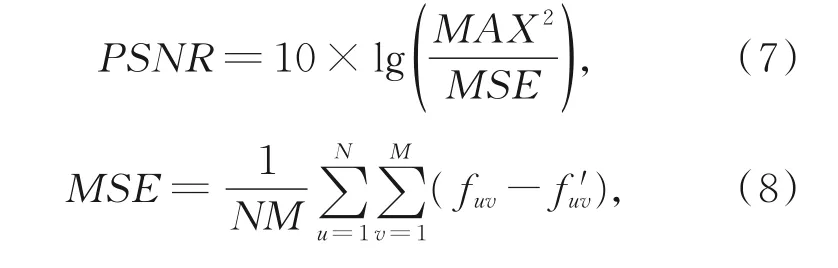

用图片峰值信噪比(PSNR)数值比较去噪后的图像质量,PSNR值表示光信号受干扰程度,值越大受干扰程度越小。PSNR公式如下:

其中:MSE表示均方误差,fuv与指的是点(u,v)在去噪前后的灰度值。MAX表示所选范围中灰度的最大值。D0取150 mm,去噪结果如图5所示。

由图5可知,对于喷涂散斑的钢板来说,运用高斯低通滤波后的图像强光过滤效果比较好,根据PSNR值也可以对比出高斯低通滤波过后的图像质量也较好,受干扰的程度较低。

图5 去噪结果Fig.5 Denoising result

因此,在本文小幅面钢板测量方法中,打算对图像局部运用高斯低通滤波进行强光去噪。在此之前需要寻找最佳的截止频率D0,以及验证高斯低通滤波是否影响DIC匹配的精度。

2.2.3 去噪最优参数选定和精度验证

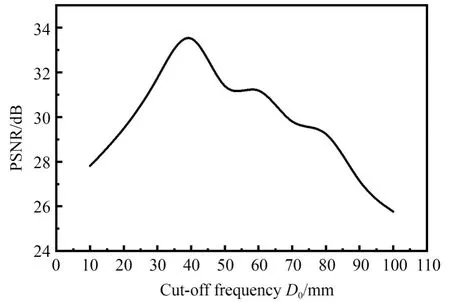

用实验中钢板图像来测定高斯低通滤波的最优参数。具体步骤:首先对所测钢板进行强光模拟,选用10到100之间的截止频率进行去噪计算,然后求每一幅去噪后图像的PSNR数据,数据画成曲线寻找去噪效果最好的截止频率。

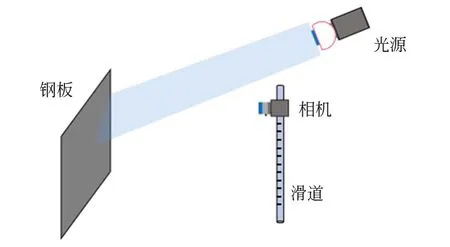

模拟恒定的强光照射钢板,因为实验材料能隔绝部分焊光,剩余环境光最高可达到60 lm,因此光源亮度模拟60 lm左右,光的照射位置固定。CCD摄像机固定在滑道上垂直钢板拍摄,并将摄像机的曝光和光圈大小设置为正规实验数值。实验摆放场景如图6所示。

图6 实验摆放场景Fig.6 Scene of experiment arrangement

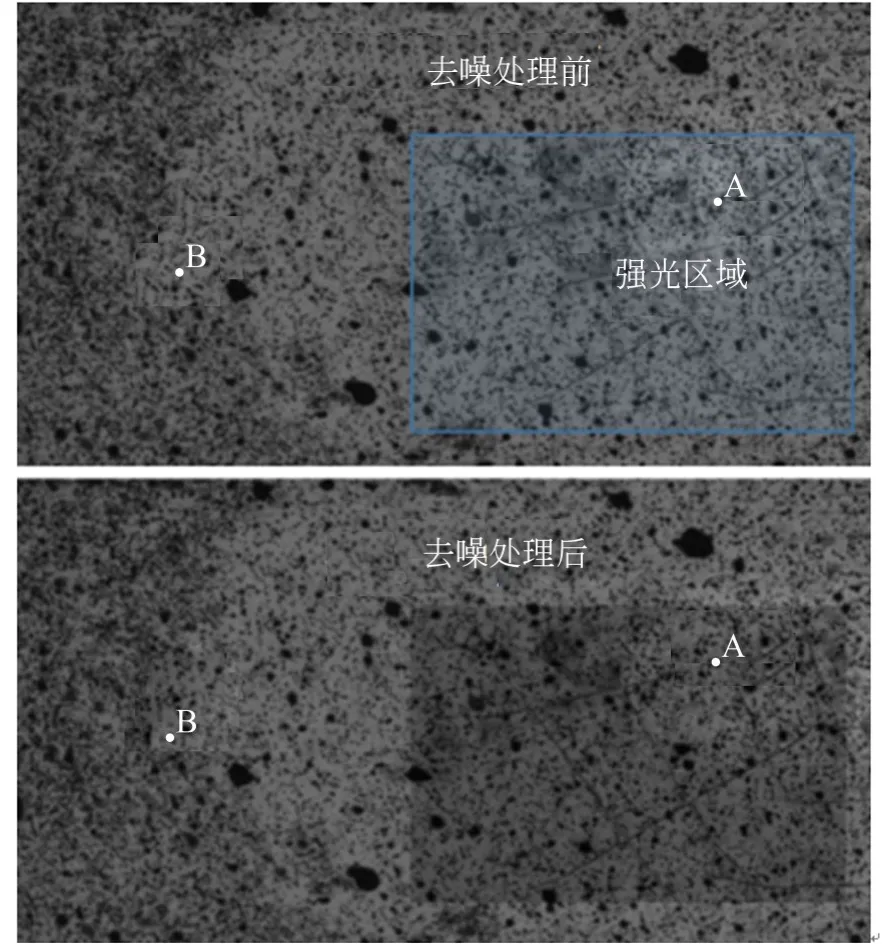

图7上图为模拟强光中的钢板图,右侧有明显的强光干扰,A点在强光区,B点在强光区外。选用初始截止频率为10,增量为5带入公式(7)中,求出PSNR曲线,如图8所示,图中最高的PSNR值为33.854 dB,对应的截止频率为35 mm。因此将35 mm作为本次实验的最优截止频率。

图8 实验截止频率测试图Fig.8 Experimental cut-off frequency test image

用数值为35的截止频率对钢板强光区进行高斯低通去噪,结果如图7下图所示。

图7 钢板处理图Fig.7 Steel plate processing image

为验证截止频率为35时去噪是否影响DIC的匹配精度,采用了一种定位移的DIC精度验证方法。验证方法如下:相机在滑道上相对钢板做刚体平动,强光照射位置不变,对降噪前后的图像都进行DIC位移匹配,测出的位移值与基准值求误差。

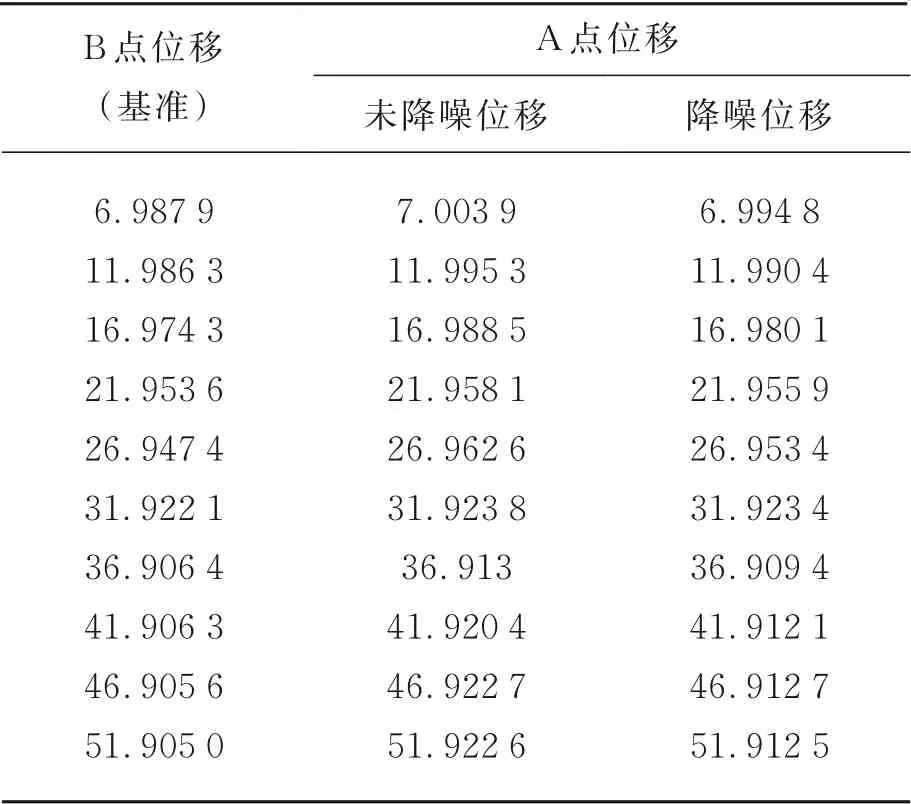

每次相机移动5 mm。以非强光区域的B点的位移数据为基准,比较A点降噪后和不降噪后的位移与基准的误差。表2为检测表。

表2 位移测试表Tab.2 Test results

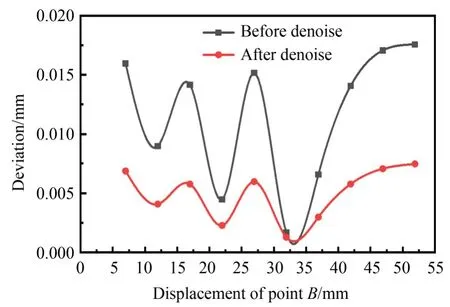

图9为表1的位移误差图。

图9 降噪前后位移误差图Fig.9 Displacement deviation before and after denoising

根据上图数据求出降噪后的平均误差为0.00495 mm,未降噪的平均误差为0.01157 mm,降噪后的误差要小。最终可以得出,在此次实验中运用截止频率数值为35的高斯低通滤波方法能够提高数字图像相关法测量的精度。因此可以应用到DIC测量焊接环境光的去噪中。

3 试验方案

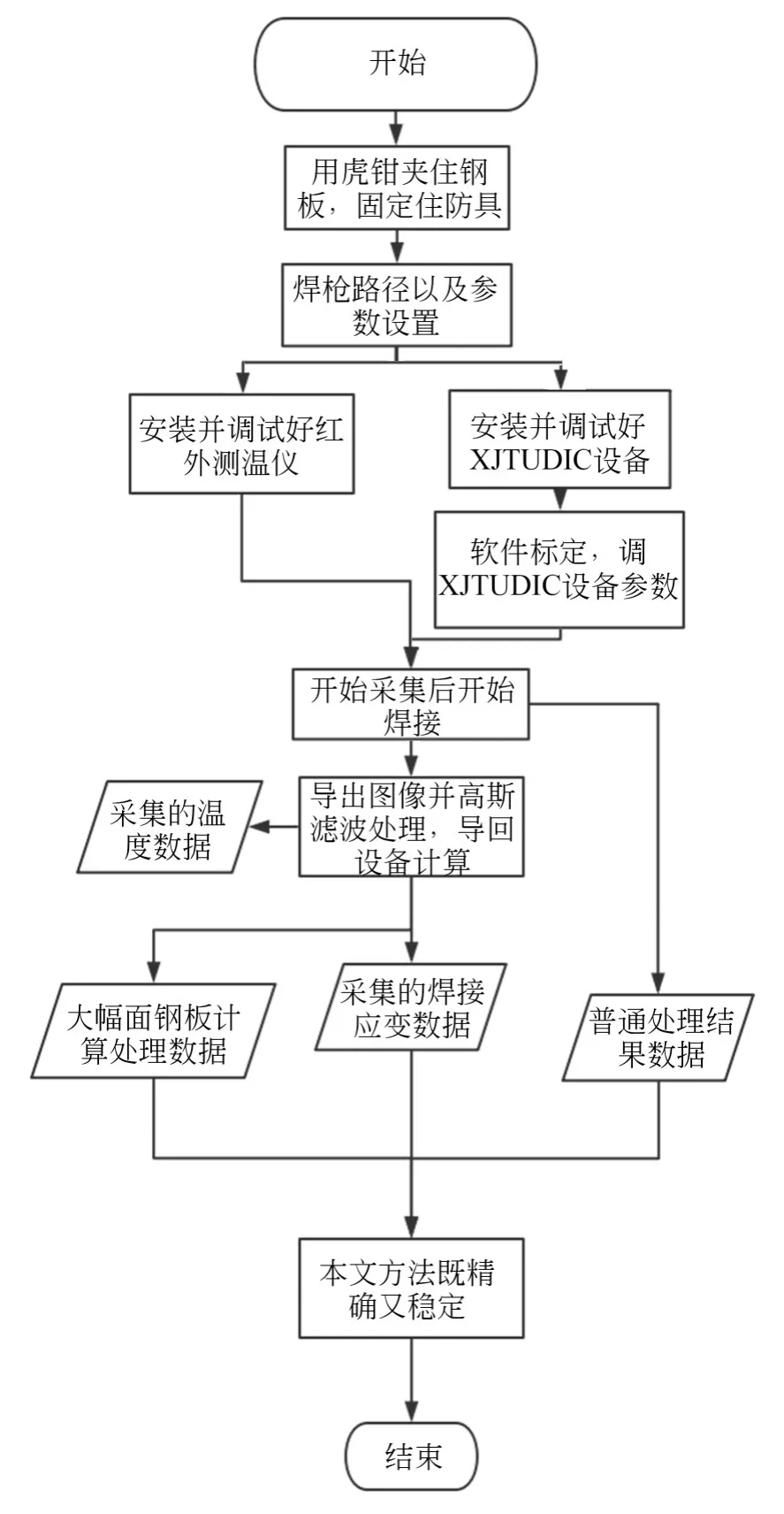

3.1 实验流程

本文采用前方进行焊接,后方进行视觉动态测量的竖立焊接的焊接方式。钢板材料为Q345B。

总体的实验流程主要是:在镜头安装滤黄光窄通滤光片;安置高温测量仪、DIC测量仪器等;然后对实验设备进行小幅面(128 mm×96 mm)标定与图像采集;导出图像进行高斯低通滤波,将滤波后的图像转回设备进行位移计算。

在实验材料上运用了高温胶与高温漆混合喷涂的方式,增添防具防止火花飞溅。

进行两组对比试验,第一组是对普通高温处理的钢板也进行小幅面测量,证明本文测量方法的稳定性。另外一组是用大幅面(400 mm×300 mm)测出的准确值与本文测量方法测出的值进行对比,证明本文测量方法的精度。图10为实验流程图。

图10 实验流程图Fig.10 Experimental overall flow chart

3.2 钢板焊接应变测量系统

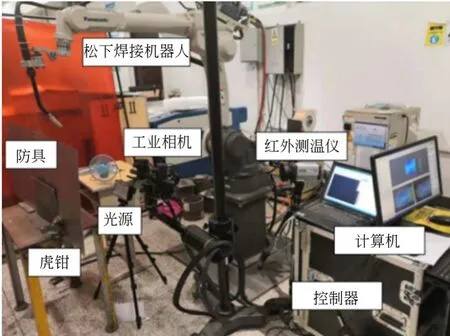

本文实验使用松下焊接机器人(型号为TA-1800),高温红外热像仪系统(型号为FLIR),小虎钳和铁皮防具。DIC测量仪器为西安交通大学自主研制测量应变的XJTUDIC视觉测量系统,XJTUDIC系统由一台同步控制箱、一台高性能电脑、相机三角架、两台高精度工业相机(Basler acA 1920-40μm)和LED光源组成。

图11 高温焊接应变测量系统图Fig.11 High-temperature welding strain measurement system

布置如上图所示,本文实验用的是弧焊机器人,火花、烟雾等干扰比较大,因此用铁皮防具防止火花损伤仪器。

此焊接试验是对钢板背面进行应变测量,钢板背面必须进行喷涂散斑处理以增加表面特征,首先将钢板进行喷砂处理,在焊缝区域用灰色高温胶当做底色,非焊缝区域用白色高温漆为底色,黑色高温漆为斑点进行喷涂。将高温胶上划上裂口防止高温起泡变形影响测量。

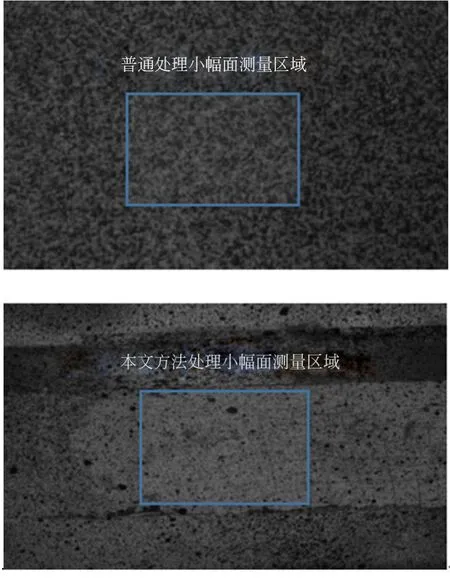

本文以普通处理实验作为对比实验,普通处理钢板全部以白漆为底黑漆为散斑,并且图像不经过滤光片,也不用高斯低通滤波进行去噪。图12为普通处理与本文方法处理后的钢板散斑图。

图12 钢板喷涂散斑图Fig.12 Speckle pattern of steel plate spraying

本次试验测量的是图12钢板中的小幅面应变区域,钢板在进行试验时焊接时间比较短,要采集到焊接的全部过程,因此测温仪器和XJTU⁃DIC要先进行图像的采集,后进行钢板的焊接。最后对DIC的测量精度进行检验。

3.3 焊接变形测量参数

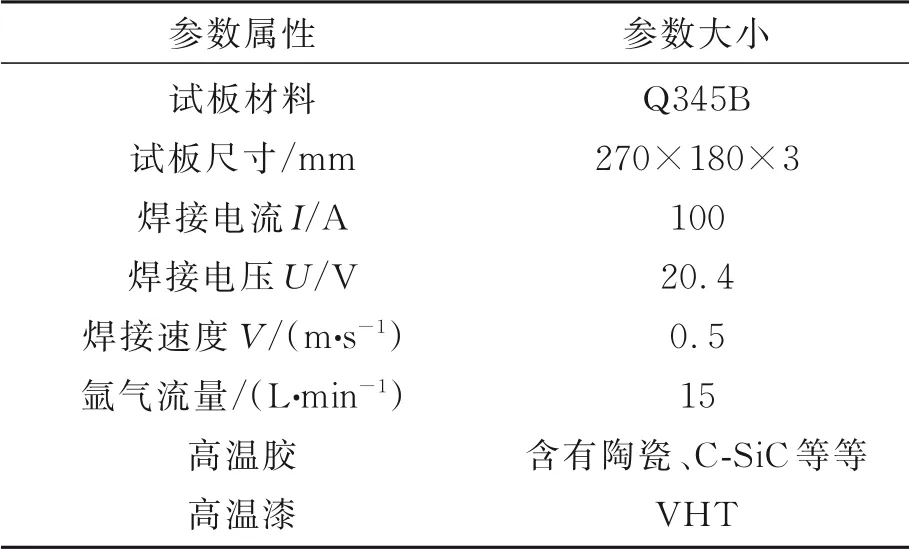

本文所选用的是电弧焊,焊丝材料型号为er50-6,采用松下机器人自配的混合气焊接,焊接长度为7 cm。保护气体为99.9%的氩气。表3是焊接机器人以及实验材料的试验参数。

表3 焊接机器人试验参数Tab.3 Test parameters of welding robot

红外测温仪的精度在0.15℃以内,由软件和硬件两部分组成,表4是红外测温仪在焊接时的测量参数。

表4 红外测温仪试验参数Tab.4 Infrared thermometer test parameters

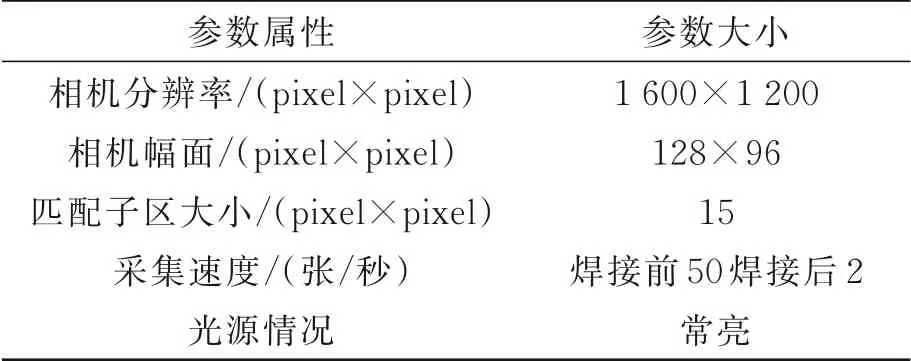

XJTUDIC系统中工业相机标定运用的是自带的标定法,焊接前后采用不同的采集速度进行采集,相机距离钢板53 cm水平放置,表5是系统测量时的数据。

表5 XJTUDIC试验参数Tab.5 XJT UDIC test parameters

4 试验结果分析

4.1 焊接变形测量分析

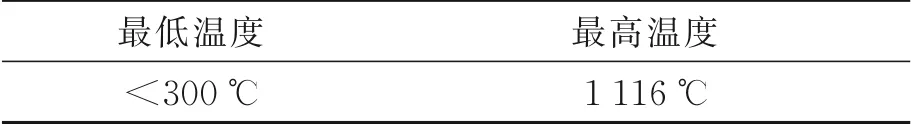

焊接过程分为焊接阶段和自然冷却阶段,焊接阶段经历时间为7 s,自然冷却阶段为300 s,在焊接过程中温度从小于300℃快速升到1116℃,焊接结束后逐步降温降到300℃以下。过程中散斑无脱落和变色。表6为温度测试结果。

表6 高温测温仪测试结果Fig.6 Results of the pyrometer

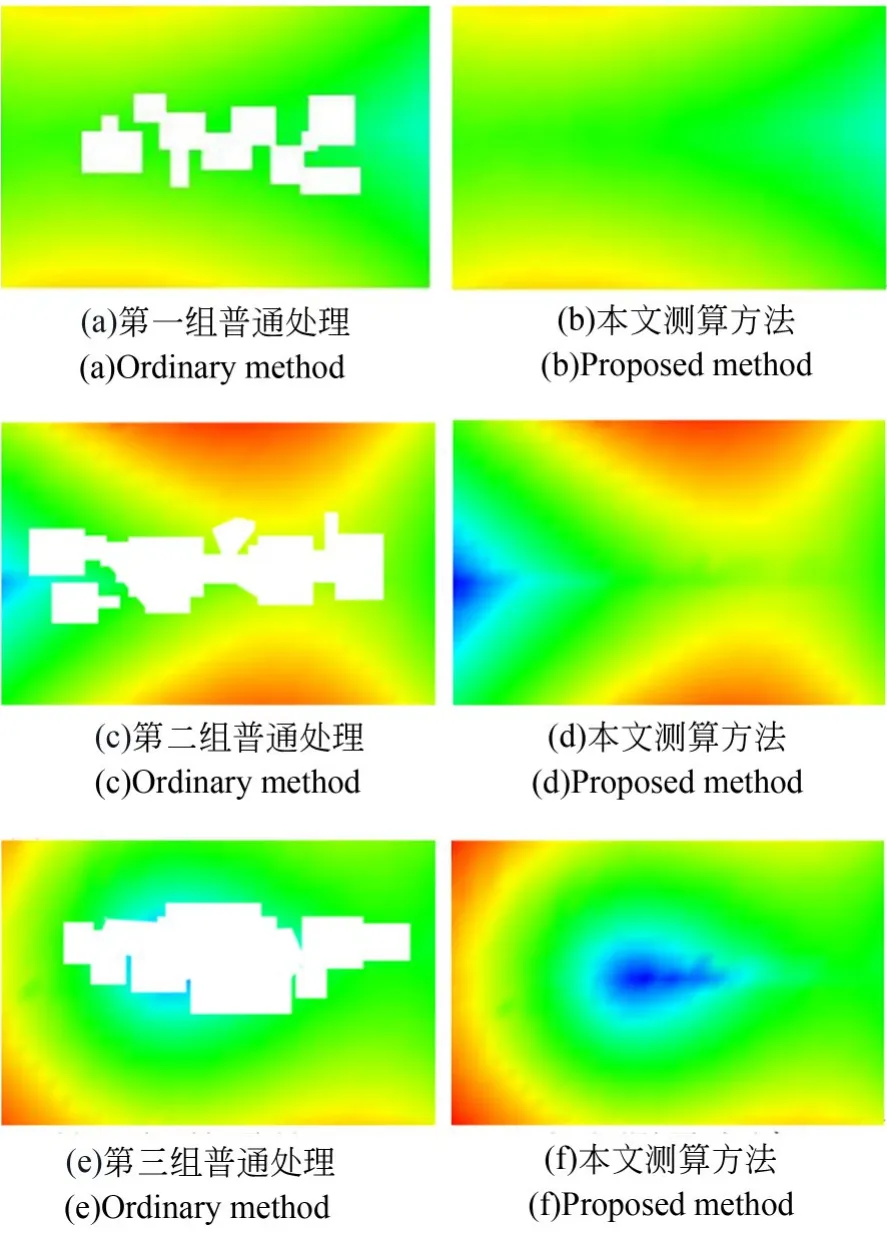

图13是3组普通处理与本文方法测量的匹配效果对比图,当用普通处理的钢板和方法进行焊接测量时,测量结果会产生大面积孔洞,而本文测量方法在全程无云图孔洞产生,云图变化均匀。3组实验本文方法都较为稳定,因此可以得出结论:针对高温焊缝变形的测量本文方法比普通处理的测量方法更加稳定。

图13 两种方法测量效果对比图Fig.13 Comparison image

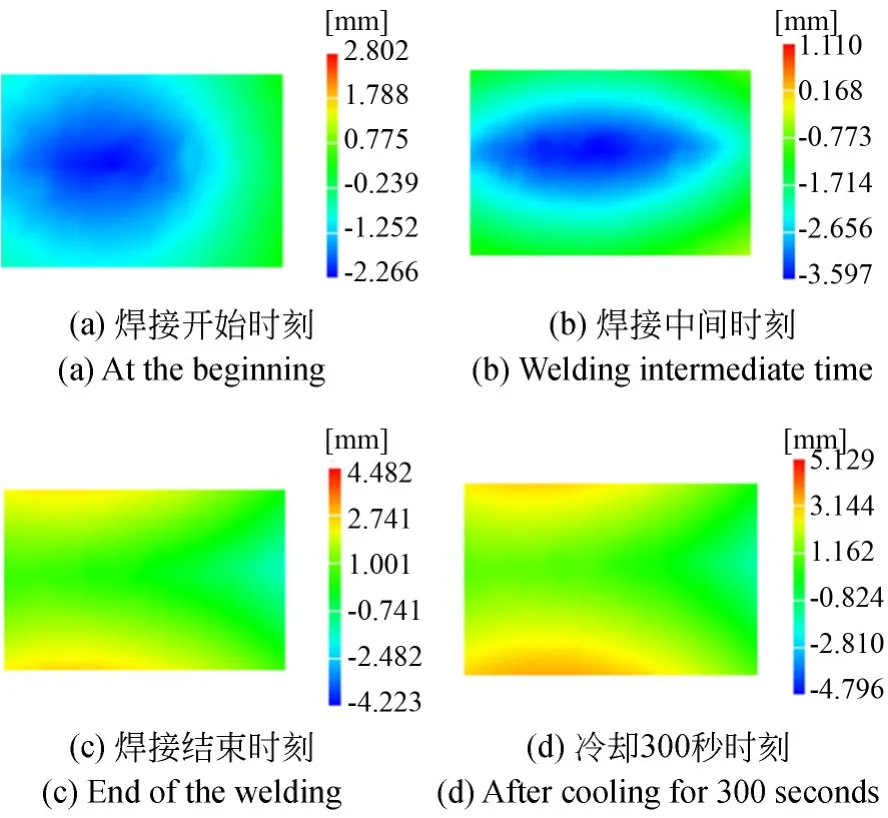

图14是第一组实验本文测量方法的结果,以起始阶段时刻、开始焊接时刻、焊接中间时刻、焊接结束时刻和冷却300 s后时刻进行形变位移测量的研究。从图中可以看出,焊枪是从右向左进行焊接,在焊接部分变形比较大其余非焊接区域变形较小。

图14 XJTUDIC测试结果图Fig.14 XJTUDIC test results

开始焊接时选定区域的最大位移为2.802 mm,焊接结束时刻测试区域的最大位移为4.482 mm,冷却300 s时的钢板焊缝区域位移在缓慢增大,最大为5.129 mm,变形增幅为10%。集中变形区域为焊缝周边3~5 cm,其余区域变形较小。变形后钢板为反马鞍状,中间焊接区域凹陷。

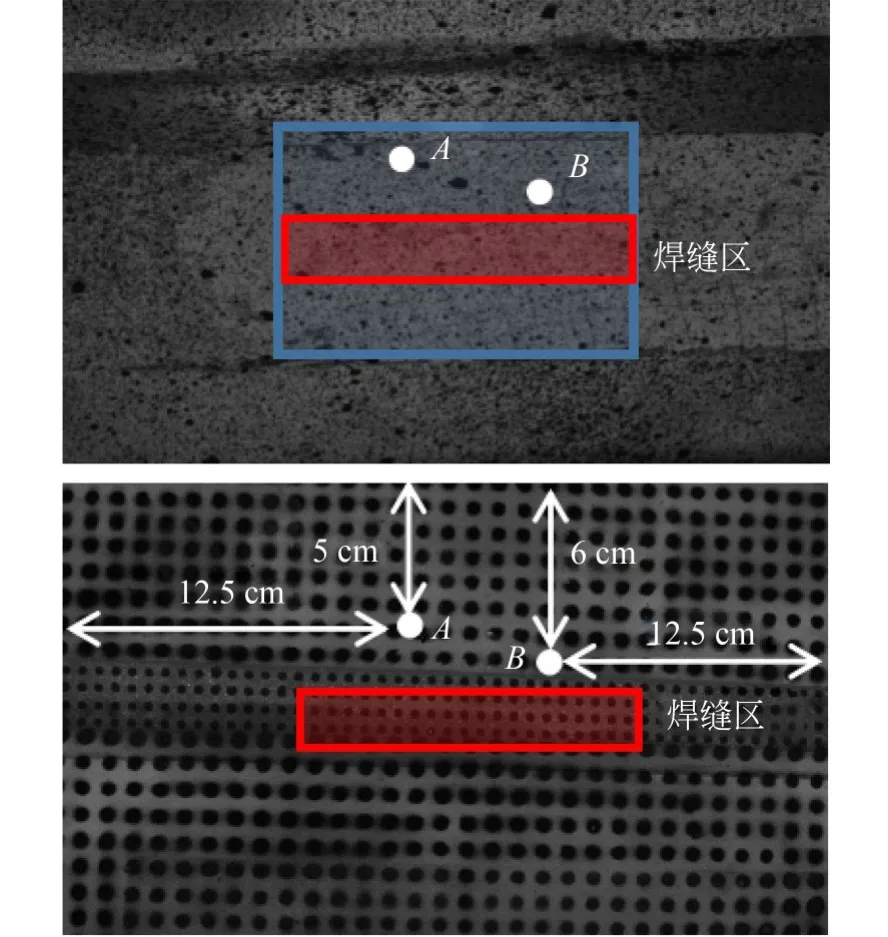

4.2 本文方法与大幅面准确位移对比验证

本文用大幅面散斑处理的DIC匹配作为上述实验的第二组对比实验,其测量方法的精度在文献[8],文献[4]和文献[15]中已经被求证,其精度与接触式引伸计相当。图15为测量点和焊缝区位置。大幅面测量过程中,将标定幅面换成400 mm×300 mm,钢板是以喷砂处理表面为底,高温胶作为散斑进行喷涂。其余实验过程不变。

图15 与大幅面对比试验Fig.15 Comparison test with large format

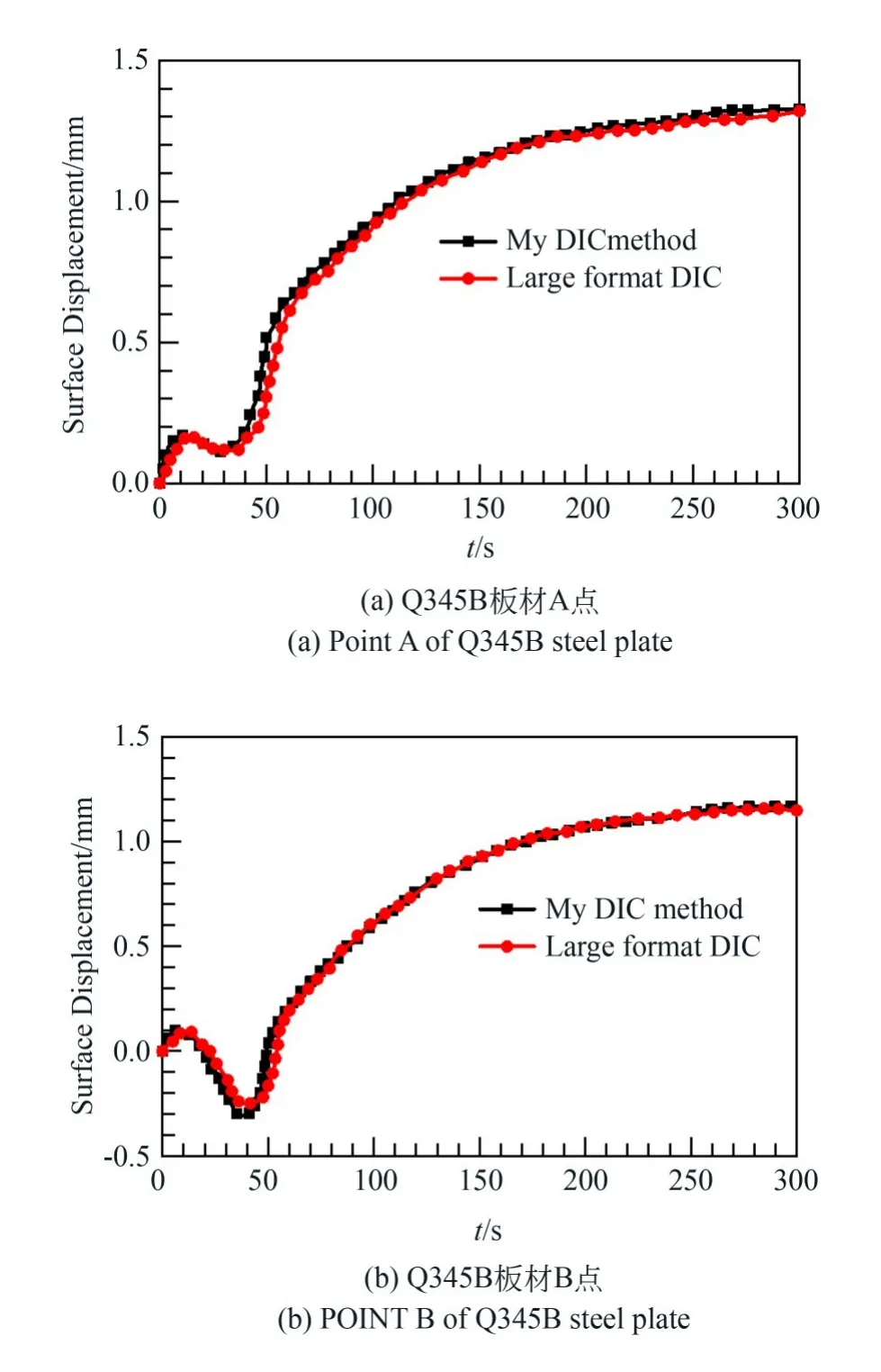

本文用大幅面方法求出的A点与B点匹配结果与上小节实验得到的匹配结果进行对比,A和B点位置如图15所示。对比实验测试3组,以下数据全都是基于3组结果的平均值。

图16是位移对比图,以大幅面测量数据为基准,A点和B点最低误差为0.023 mm和0.027 mm,平均误差为0.030 mm和0.037 mm。在原论文中测出精度公差为0.5%,因此加上大幅面测量方法的精度公差,本文方法A点和B点的平均误差最高在0.054 mm和0.059 mm。可得出误差在1%以下,精度符合标准。

图16 位移对比图Fig.16 Compare images of displacement

根据图17所示,最终本文方法测出的焊缝中心线的最大的位移为1.23 mm。此方法的焊缝中心线匹配结果与大幅面焊缝中心线的匹配结果进行比较,趋势相似,平均误差为0.045 mm,加上大幅面测量方法公差后平均误差最高0.069 mm,符合精度条件。说明本文方法求出焊缝区域的位移较准确。

图17 焊缝区域位移对比图Fig.17 Displacement map of weld zone

由于是小幅面DIC测量,在相机标定以及像素计算方面都比大幅面的要更加精确,因为对于本次实验用的相机来说,像元尺寸为3.45μm/pixel,幅面越小距离被测物体越近,每个像素的被测物体的信息越细致,计算结果越精确。

最终可得结论:本文提出的小幅面焊接变形测量方法测出数据与已验证的精确值对比,误差很小,精确度较高,因此本文测量方法可以测量小幅面钢板的焊缝变形。并且在理论上精度更高。

5 结论

本文提出了一种可以准确对电弧焊接下的钢板焊缝区进行小幅面的位移测量的视觉测量方法,并运用对比试验进行验证,结果可知此方法测量精确而且稳定。

(1)本文运用无接触的数字图像相关法(DIC)进行钢板的测量。具有精度高、操作以及原理简单等优点。

(2)并针对焊接试验图像的环境光干扰,在变形子区与参考子区的关系中引入了两个光补偿系数;硬件方面在相机前加装了一种过滤黄光的窄通滤波片。

(3)在图像频域层面,运用一种高斯低通滤波器对高频噪声去噪,与理想低通滤波器相比,去噪后的图像质量更高,且更加清楚。经过增量差值测试,测出本次试验钢板的高斯低通滤波的最佳截止频率为35 mm,并用定位移的DIC对比实验进行精度验证,得出去噪后DIC匹配测量误差更小、精度更高。并在最终实验中也通过了精度验证。

(4)在实验设备与材料准备上,为能够稳定安全的采集与计算图像,本文用灰白色高温胶为底色,黑色高温漆为散斑喷涂钢板的焊缝区域,用立焊的焊接方式加防具进行火花阻挡。

从对比验证的结果可知,此测量方法的匹配过程稳定且精确度较高,精度高于1%。能够有效对小幅面高温焊缝图像进行测量与匹配分析。