磁流变抛光中表面彗尾状缺陷的生成与演变行为

2021-07-03袁胜豪张云飞余家欣李凯隆

袁胜豪,张云飞,余家欣,李凯隆,王 超,田 东,海 阔,黄 文

(1.中国工程物理研究院 机械制造工艺研究所,四川 绵阳621900;2.西南科技大学 制造过程测试技术教育部重点实验室,四川 绵阳621010)

1 引言

高精度大型光学系统广泛应用在高端光学、光电和测量领域,例如惯性约束激光核聚变系统(Inertial Confinement Fusion,ICF)、高分辨对地观测系统、深空天文观测系统、空间遥感光学系统等[1]。这些大型光学系统实现高精度成像、测量、激光能量传输的前提是对整个系统的光路和光能的精确控制。这要求系统中大口径光学元件的折射率空间均匀性极好、表面散射极小、能量损耗极低。而实现这些光学指标的关键因素之一是获得大口径玻璃元件的高质量加工表面[2]。以ICF系统为例,对其所涉及的光学元件提出了低缺陷、超光滑的加工要求。光学元件的表面缺陷会在强激光辐照下产生局部电磁场增强效应或光子吸收效应[3],更低的粗糙度和缺陷率有利于减少激光传输中的能量耗散,并提高强激光诱导光学元件体损伤的损伤阈值。目前,ICF系统中光学元件表面缺陷引起的辐照损伤是制约强光光学系统能力提高的主要因素[4]。

传统抛光方法例如小工具抛光和气囊抛光,由于容易引入微米级亚表面缺陷,且存在加工尺寸受限和加工效率低等缺点,无法满足大口径高质量光学元件的超精密加工要求[5-6]。磁流变抛光技术作为一种新兴的以柔性去除材料为主的加工方法,在高质量大口径光学元件的超精密加工中具备显著的优势。磁流变抛光的工作原理为:含有磁敏颗粒与抛光颗粒的抛光液在磁场的作用下在抛光轮上形成柔性抛光缎带,抛光过程中柔性缎带作为抛光工具随抛光轮的旋转运动划过工件表面,通过抛光液缎带中的抛光颗粒与工件的微观剪切作用达到去除材料的目的。由于柔性接触,抛光过程中单个抛光颗粒所受的正压力约为10-7N,远小于传统抛光中所承受的正压力[7]。微小的正压力使磁流变加工脆性材料时的材料去除能保持在塑性域范围内,因而能最大限度地避免抛光过程中光学元件亚表面损伤的生成,保障表面质量[8]。

磁流变抛光是一种新兴的超精密加工方法,在实际加工中还存在一些尚未解决的问题,这些问题会严重影响工件的抛光质量。例如,磁流变抛光后表面经常出现的“彗尾状缺陷”。这种缺陷导致光学元件在使用过程中的局部光强增加,降低元件的激光损伤阈值[9]。对于这种“彗尾状缺陷”的生成与去除在一些前期研究中有所报道。郭忠达[10]等人在使用磁流变抛光石英玻璃时发现石英玻璃表面在抛光后出现彗尾状的疵病,他们认为这是由于材料表面局部性松散与材料表面存在凹坑造成的,但是对于这种说法并没有进行相关的实验验证。Catrin[11]等对磁流变抛光中石英玻璃表面材料的去除和亚表面缺陷生成的能力进行研究,也观察到类似的彗尾状缺陷,他们认为这是由抛光颗粒造成的表面划痕缺陷的演变,通过进一步的磁流变抛光能够去除这种缺陷。上述研究表明,彗尾状缺陷在磁流变抛光中是一种极易形成的独特缺陷形式,但这些研究多阐述了这种缺陷存在于磁流变抛光中的现象,而对这种彗尾状缺陷的生成与去除机理并未展开研究。

本文以石英玻璃为对象,系统地研究了磁流变抛光中抛光颗粒浓度和抛光液水分含量对彗尾状缺陷的影响规律,以及彗尾状缺陷在多次抛光中的演变规律,提出磁流变抛光中彗尾状缺陷的生成与去除机理,为磁流变抛光去除表面缺陷的加工工艺提供了理论依据。

2 实验

2.1 实验材料

本文中所用的材料为中物院机械制造工艺研究所提供的石英玻璃(Fused silica glass)。样品尺寸为20 mm×20 mm×10 mm。使用纳米压痕仪(NANO Indenter G200)测量其纳米硬度为9.4 GPa,弹性模量为72.1 GPa。在磁流变抛光实验前,使用环形精密抛光法对石英玻璃进行5 h的抛光,抛光后使用超声波清洗机分别在无水乙醇和去离子水中对石英玻璃样品清洗10 min,然后用高压氮气吹干待用。经轮廓仪(Chotse,SuperView W1,china)测试,环形抛光清洗后的石英玻璃样品的表面粗糙度在0.7 nm(1.5 mm×1.5 mm)左右。后续磁流变抛光实验中使用的石英玻璃均为上述同一批加工样品,以确保表面的一致性。

2.2 实验方法

使用中物院机械制造工艺研究所研制的磁流变抛光设备进行抛光实验。实验均在标准工况下完成,即:浸入深度为0.3 mm,抛光轮转速为100 r/min,抛光液流量为1780 mL/min,缎带厚度为1.3 mm。所用的抛光液为C1型氧化铈抛光液,其成分配比为铁粉颗粒1580 g,抛光颗粒0~60 g,基液290 g[12]。抛光液中的铁粉颗粒粒径为0.5~3μm,抛光颗粒(氧化铈)的平均粒径约为200 nm。在研究抛光液中抛光颗粒浓度对彗尾状缺陷的影响时,选择了抛光颗粒质量浓度为0%(纯铁粉颗粒抛光液),1%,2%,3%的4种抛光液进行对比研究。实验前使用水分测定仪(Mettler-Toledo,HE53,Switzerland)检测抛光液的水分含量,将其含量控制在14%±0.05%,并在整个抛光过程中实时检测并通过水分补给以维持该水分含量。在研究抛光液水分含量对彗尾状缺陷的影响时,使用抛光颗粒质量浓度为3%的抛光液,设置抛光液的水分含量为13%,14%,15%。以上抛光实验在每个参数下去除200 nm厚均匀层的石英玻璃材料,之后采用轮廓仪及超景深显微镜(Keyence,VHX-5000,Japan)观察清洗后石英玻璃表面的缺陷生成情况。同时,采用原子力显微镜(Seiko,SPI3800N,Japan)观察彗尾状缺陷的三维形貌。在研究表面固有缺陷对彗尾状缺陷生成的影响中,采用纳米压痕仪通过Berkovich压头在峰值载荷2 mN下在石英玻璃表面预制系列压痕缺陷,再使用氢氟酸进行刻蚀,使预制缺陷的尺寸、深度、形貌与彗尾状缺陷中的凹坑形貌相似。

3 结果与讨论

3.1 抛光颗粒浓度对彗尾状缺陷生成的影响

图1为石英玻璃样品经不同抛光颗粒浓度的抛光液经磁流变抛光后其表面的白光干涉形貌图。如图所示,随着抛光颗粒浓度的增加,石英玻璃表面生成的彗尾状缺陷数量逐渐变多。当使用无抛光颗粒(纯铁粉)的抛光液抛光后,石英玻璃表面并没有发现明显的缺陷;然而,随着抛光颗粒的加入,材料表面逐渐开始出现一种彗尾状缺陷。通过原子力显微镜对单个彗尾状缺陷进行观察,如图2所示,发现彗尾状缺陷主要由彗尾头部凹坑与彗尾尾部凸起两个部分组成。其中彗尾头部凹坑的深度一般为20~400 nm,彗尾尾部凸起划痕的高度为2~5 nm,彗尾长0.5~1 mm,宽5~10μm。

图1 经抛光颗粒浓度不同的抛光液磁流变抛光后石英玻璃表面的白光干涉仪形貌图(其中箭头所指处为典型的彗尾状缺陷处)Fig.1 White light interferometer topography on surface of fused silica glass after polishing with different polishing particle concentrations,where the ar⁃rows point to some typical comet-tail shaped de⁃fects

图2 典型彗尾状缺陷的AFM形貌及其轮廓曲线Fig.2 AFM topography and cross-section curve of typi⁃cal comet-tail defect

图3定量统计了彗尾状缺陷的数量随抛光液中抛光颗粒浓度的变化关系,其中每一个数据点来自6个1.5 mm×1.5 mm内石英玻璃表面彗尾状缺陷数量的平均值。如图所示,当抛光颗粒浓度从0%增加到1%,2%,3%时,彗尾状缺陷的数量从0逐渐增加到7,15,42。因此,在磁流变抛光中,随着抛光液中抛光颗粒含量的增加,彗尾状缺陷的数量显著增加。

图3 彗尾状缺陷数量与抛光液中抛光颗粒浓度的关系Fig.3 Relationship between number of comet-tail defects and concentration of polishing particles in polish⁃ing solution

3.2 抛光液水分含量

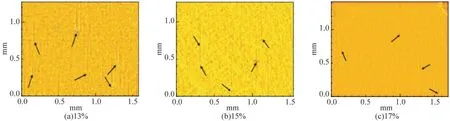

图4为石英玻璃在不同水分含量的抛光液下抛光后其表面的白光干涉形貌。如图所示,随着水分含量的增加,石英玻璃表面生成的彗尾状缺陷数量逐渐减少。即在低水分含量下,抛光后的表面存在大量的彗尾状缺陷;高水分含量下则生成较少的彗尾状缺陷。图5定量统计了彗尾状缺陷数量与抛光液水分含量的变化关系,同样,每一个数据点来自6个1.5 mm×1.5 mm内石英玻璃表面彗尾状缺陷数量的平均值。如图所示,在抛光液水分含量从13%增加到15%再到17%的过程中,彗尾状缺陷的数量从31减少到14再到8。因此,在磁流变抛光中,随着抛光液中水分含量的增加,彗尾状缺陷的数量显著减少。

图4 经不同水分含量的抛光液磁流变抛光后石英玻璃表面的白光干涉仪形貌图(其中箭头所指处为典型的彗尾状缺陷处)Fig.4 White light interferometer topography on surface of fused silica glass after polishing with different water contents,where arrows point to some typical comet tail shaped defects

图5 彗尾状缺陷数量与抛光液中水分含量的关系Fig.5 Relationship between number of comet-tail shaped defects and water content in polishing solution

3.3 彗尾状缺陷的生成原因

彗尾状缺陷更多地会出现在抛光前材料表面存在划痕或凹坑缺陷的位置[10-11]。图6记录了3.1节与3.2节实验中石英玻璃表面某一位置在抛光前后的典型形貌变化。图6(a)显示了前序加工造成的工件表面的缺陷分布情况,图6(b)为磁流变抛光后表面缺陷的演变情况。从图中可以看出,工件表面原始缺陷在抛光后存在3种演变情况:原始缺陷演变成彗尾状缺陷;原始缺陷被去除;原始缺陷未变化。通过观察同一位置上抛光前后缺陷的变化规律,总结得出彗尾状缺陷只出现在原始缺陷处,但原始缺陷并不一定会演变成彗尾状缺陷,仅当表面原始缺陷尺寸及深度达到一定程度后,彗尾状缺陷才有可能形成。因此,样品表面的原始缺陷是磁流变抛光后诱发表面彗尾状缺陷生成的主要因素之一。

图6 石英玻璃磁流变抛光前后表面缺陷的演变情况Fig.6 Changes of surface defects of fused silica glass be⁃fore and after MRF

为了明确原始缺陷在抛光中对彗尾状缺陷生成的作用,研究中通过纳米压痕仪首先在石英玻璃表面预制一系列纳米压痕,所有预制凹坑缺陷的压痕参数一致,并通过氢氟酸进行刻蚀,刻蚀后的压痕形貌如图7(a)所示,采用原子力显微镜测量其深度约为100 nm,宽度约为2μm。将此带有预制凹坑缺陷的石英玻璃作为样品,分别采用无抛光颗粒的抛光液和抛光颗粒质量分数为4%的抛光液对该样品进行磁流变抛光,抛光后的表面形貌如图7(b)和7(c)所示。结果表明,在无抛光颗粒的情况下(如图7(b)),预制的凹坑缺陷并没有演变成彗尾状缺陷,但是在凹坑边缘位置处有大量颗粒聚集,如图7(b)左下角的缺陷AFM形貌所示。由于此时抛光液中无抛光颗粒,因此在缺陷边缘处发现的聚集颗粒一定为抛光液中的铁粉颗粒。而在使用抛光颗粒质量浓度为4%的抛光液进行抛光后,如图7(c)所示,石英玻璃表面的预制压痕凹坑缺陷演变成彗尾状缺陷。彗尾缺陷头部的AFM形貌图显示,凹坑边缘位置处有大量更为细小的颗粒黏着,说明此时更细小的抛光颗粒残留在凹坑内部,同时凹坑边缘处与原始凹坑相比有明显的钝化现象。Pfiffer等人[13]通过电感耦合等离子体原子发射光谱法(ICP-AES)测量了磁流变抛光后石英玻璃表面缺陷内外的Fe与Ce元素的分布,发现在缺陷内含有的这两种元素远远大于缺陷外部。说明磁流变抛光中铁粉颗粒和氧化铈抛光颗粒更容易残留在缺陷内,这和我们通过AFM观察到的缺陷形貌中的颗粒残留结果一致。

图7 石英玻璃的预制缺陷区域(a)经抛光颗粒浓度为0%(b)和4%(c)的抛光液抛光后的表面光镜图(插图为缺陷处的AFM形貌)Fig.7 Prefabricated defect area of fused silica glass(a)polished with polishing powder concentrations of 0%(b)and 4%(c),where inserts show AFM topography of defects

采用无抛光颗粒抛光液实验时,抛光液中的固体颗粒仅为铁粉颗粒,由于表面凹坑的存在,阻碍了铁粉颗粒的流动,因此会在凹坑的边缘处产生堆积现象。但是在此工况下,样品表面的机械剪切仅来自铁粉,由于无抛光颗粒的抛光液的材料去除率较低,铁粉颗粒的堆积并没有造成与凹坑周围其他部位材料去除率的差异,因而不会形成彗尾状缺陷。然而,在采用抛光颗粒质量浓度为4%的抛光液抛光时,由于氧化铈抛光颗粒粒径远小于铁粉颗粒(氧化铈颗粒尺寸为200 nm),在抛光液的整体流动中,更细小的抛光颗粒残留在凹坑边缘形成堆积。此时抛光液中含有氧化铈颗粒,其材料去除效率远远大于无抛光颗粒时,这种堆积现象造成之后的抛光缎带内含有的抛光颗粒数量减少,从而导致凹坑尾部的材料去除率下降,在凹坑尾部区域与划痕的两边区域形成材料去除率的差异,产生凸起的划痕,最终在缺陷区域生成彗尾状缺陷。前期本课题组对磁流变抛光中流体经过凹坑的现象进行了流体动力学仿真分析[14],分析结果发现流体经过深坑区域之后,深坑内表面的局部区域会形成负压,区域压力减小;而深坑近壁层的流动速度也会损失,流体会在深坑内以低速运动,而且运动轨迹是环状的回路形路径。这种流场分布导致了流体经过凹坑后彗尾部分受到的压力减小,导致材料去除率的减少。以上分析进一步说明,彗尾状缺陷的生成是由于抛光颗粒在材料表面缺陷处的堆积影响了彗尾尾部的材料去除率而形成。

在磁流变抛光中,当抛光液缎带划过样品表面缺陷处时,抛光液中的抛光颗粒会在缺陷内形成堆积。抛光液中的抛光颗粒含量越多,磁流变抛光的材料去除率迅速上升,以及在凹坑缺陷内形成的堆积现象越严重,使得缺陷尾部区域抛光颗粒含量相对于其他部位减小,去除量与缺陷头部和左右两边的材料去除量存在较大差异,便更容易在缺陷处生成彗尾状缺陷,如图3所示。

在磁流变抛光中,因为抛光液的水分含量决定了抛光液的黏度,水分含量的增加使抛光液黏度减小,从而导致抛光颗粒在抛光液中的流动性增加。所以当含有抛光颗粒的缎带划过缺陷时,抛光液的流动性越高,抛光颗粒更容易越过缺陷边缘处,就不容易在缺陷处产生堆积,从而使得产生彗尾状缺陷的几率降低。因此,随着抛光液中水含量的增加,生产彗尾状缺陷的数量减少如图5所示。

3.4 彗尾状缺陷在磁流变抛光中的演变

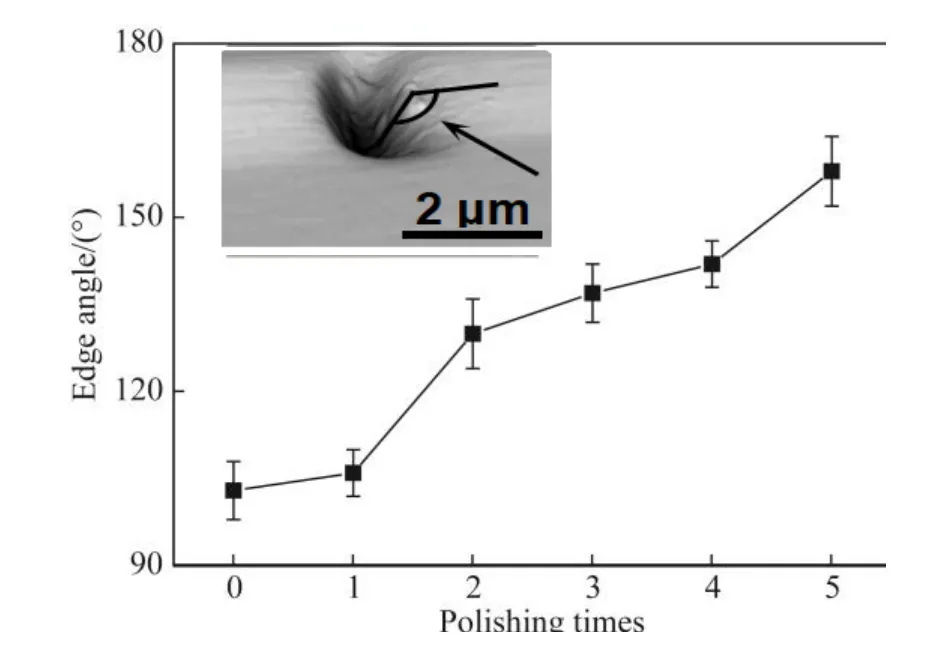

由于彗尾状缺陷的出现严重影响材料的表面质量,因此在掌握了彗尾状缺陷的生成原因后,它在抛光过程中的演变和消除过程更值得关注。研究中,同样首先采用纳米压痕仪在石英玻璃表面预制凹坑缺陷,然后使用抛光颗粒质量浓度为3%的抛光液对该石英玻璃样品进行5次磁流变抛光加工(每次抛光定量的均匀去除150 nm厚的石英玻璃材料)。在每次加工后,通过AFM观察玻璃表面预制缺陷的形貌演变。图8所示为石英玻璃表面原始压痕凹坑在磁流变抛光过程中凹坑的横断面轮廓曲线,插图为根据横断面曲线得到的凹坑最大深度随加工次数的变化关系。可以看出,在经第一次磁流变抛光加工后,凹坑深度从原始的80 nm显著增加到320 nm,是原始凹坑深度的4倍;然而经过第二次加工后,凹坑的最大深度从320 nm减小到280 nm;之后随着加工的进行,凹坑的最大深度逐渐减小,最终经过5次磁流变抛光后,材料表面预制的凹坑缺陷被完全去除。对比凹坑最大深度随加工次数的变化,实验还发现在抛光过程中,第2次加工后凹坑的最大深度相对于加工前减少了35 nm,第3,4次加工后凹坑深度的减少量分别为90,138 nm。实验结果还说明了凹坑缺陷深度的单次加工减少量随去除次数的增加呈增大趋势。

图8 样品表面凹坑的横断面轮廓曲线随磁流变抛光次数的变化(插图为凹坑深度随抛光次数的变化关系)Fig.8 Cross-sectional profile curve of pit on fused silica glass with various polishing times,where insert shows relationship between depth of pit and polish⁃ing time

图9选择性列出上述压痕凹坑在经过第1次和第3次磁流变抛光后形成的彗尾缺陷的AFM形貌。如图9(a)所示,经过第1次抛光后,彗尾头部凹坑中有大量颗粒粘附,且堆积在缺陷沿抛光颗粒流动方向的尾部。然而,经过第3次抛光后,如图9(b)所示,彗尾头部凹坑内部附着的抛光颗粒大大减少,且在边缘未造成堆积。图10进一步量化了原始纳米压痕凹坑在经过不同次数磁流变抛光后,其凹坑边缘角度随加工次数的变化。可以看出,凹坑缺陷边缘角度随抛光的进行而增加,从原始的103°最终增加到158°,说明在磁流变抛光过程中材料表面原始缺陷表现出边缘钝化的特性。

图9 磁流变抛光中样品表面原始缺陷区域经过第1次(a)与第3次(b)抛光加工后的AFM形貌Fig.9 AFM topography of original defect area on sample after polishing one time(a)and three times(b)

图10 样品表面凹坑缺陷边缘角度随磁流变抛光次数的变化(插图为边缘角度)Fig.10 Edge angle of pit defect on sample surface varies with MRF polishing times,where inset is sche⁃matic diagram of edge angle of pit defect

以上结果说明在磁流变抛光中,随着抛光的进行,样品表面原始缺陷的边缘处会出现抛光颗粒堆积减弱以及边缘角度增大的现象。缺陷深度先增加这是由于磁流变抛光的材料去除属于摩擦化学磨损[11],通常为了使抛光过程更加高效,氧化铈磨料在制造过程中会产生大量晶格缺陷,这些缺陷促进磨料在材料表面的附着[15]。初次抛光后,含有抛光颗粒的缎带划过样品表面的原始缺陷,缺陷边缘会阻碍抛光液中抛光颗粒的流动,使更多抛光颗粒冲击/剪切凹坑内部。由于氧化铈颗粒的摩擦化学去除作用[16],更多的磨粒冲击/剪切造成凹坑内部的材料去除量大于缺陷外的去除量,从而造成初次加工后缺陷深度的增加。然而,随着磁流变抛光的进行,缺陷凹坑边缘的钝化使其阻碍抛光颗粒的流动性作用减小,抛光颗粒在缺陷区域的聚集作用减弱,对凹坑内部造成的冲击/剪切作用减弱,从而使得凹坑内部的材料去除率较上一次抛光更弱,因此凹坑深度从第2次抛光开始逐渐降低,直至完全消失。

图11所示为磁流变抛光中样品表面彗尾状缺陷的生成与演变示意图。在磁流变抛光中,抛光液缎带内铁粉颗粒与抛光颗粒的排列方式如图11(a)所示。当抛光液缎带与样品表面接触时,抛光轮带动缎带与样品表面发生剪切,由于样品表面存在固有缺陷,缺陷边缘会阻碍抛光颗粒的流动,导致大量抛光颗粒黏着在缺陷内部以及堆积在凹坑边缘处。由于在缺陷边缘处抛光颗粒的堆积和阻塞作用,抛光液经过堆积处后抛光颗粒含量减少,抛光颗粒堆积处后材料去除率相对于抛光液正常流动的区域偏低,因而形成凸起状划痕,即产生彗尾状缺陷,如图11(b)所示。随着抛光的进行,抛光颗粒会不断剪切凹坑边缘,促使凹坑缺陷边缘不断钝化,导致缺陷对抛光液流动的阻碍作用减弱,从而抛光颗粒能更加顺利地通过凹坑缺陷区域,使之逐渐接近凹坑外部的材料去除率,如图11(c)所示。最终通过多次抛光加工后缺陷被完全去除。

图11 磁流变抛光彗尾状缺陷的生成和演变示意图Fig.11 Schematic diagram of the formation and evolu⁃tion of comet-tail shaped defects in the MRF

4 结论

磁流变抛光后元件表面的彗尾状缺陷与元件表面存在的原始缺陷相关,抛光颗粒在缺陷处的堆积是造成原始缺陷转变成彗尾状缺陷的主要原因。随着抛光液中抛光颗粒浓度的增加,抛光颗粒在原始缺陷处的堆积明显,彗尾状缺陷出现的数量增加;然而随着抛光液中水分含量的增加,抛光液的流动性增强,抛光颗粒的堆积效应减弱,彗尾状缺陷出现的数量降低。随着磁流变抛光的进行,原始凹坑缺陷首先演变成彗尾状缺陷,过程中彗尾头部的凹坑深度相对于原始缺陷表现出先增加再降低的趋势;而凹坑的边缘角度随抛光的进行呈单调增加的趋势,最终直到缺陷被完全去除。本文的研究结果为抑制磁流变抛光中元件表面彗尾状缺陷的生成奠定了理论基础。