大口径透镜模块的颗粒污染物吹扫机理及验证

2021-07-03李玉海白清顺卢礼华张飞虎袁晓东

李玉海,白清顺,卢礼华,张飞虎,袁晓东

(1.哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨150000;2.中国工程物理研究院 激光聚变研究中心,四川 绵阳621900)

1 引言

能源的匮乏已经成为人类共同面临的挑战,惯性约束核聚变(Inertial Confinement Fusion,ICF)技术有望能彻底解决这个难题[1-4]。终端光学组件是惯性约束核聚变装置的核心部分,主要包括大口径透镜模块,用以实现多束激光聚焦[5-6]。激光的稳定传输和提升一直受到限制,其主要原因是大口径透镜的污染损伤[7-9]。Pry⁃atel[10-11]等人对美国国家点火装置(NIF)等ICF装置内部进行了污染物成分检测,发现终端光学组件中光学元件表面最主要的污染物是颗粒污染物,有机污染物的残留较少。在装置运行过程中,杂散光与机械构件和光学元件表面相互作用,溅射出的颗粒污染物会损伤透镜表面,使损伤阈值降低[12]。针对光学元件颗粒污染物的去除,目前普遍采用化学溶液清洗、激光清洗和等离等体清洗手段,效果良好[13-14]。但是由于在激光作用下透镜表面不断被颗粒污染,同时模块中的透镜位置特殊,不易于频繁拆卸和安装,所以这对大口径透镜模块的在线污染物去除和维护都提出了新的挑战。学者们提出了等离子体和低温清洗等在线污染物清洗方式,能够有效清洗有机污染物,但颗粒污染物依然无法去除[15-16]。颗粒污染物是在装置运行中实时产生的,必须要及时地预防和去除,所以本文提出采用风刀技术在线去除颗粒污染物。国内外针对风刀技术的研究已经取得了一定进展,美国劳伦斯利弗莫尔实验室进行的光学元件表面颗粒污染物吹扫实验表明,风刀技术能够有效去除直径大于30μm的颗粒污染物[17]。Peng[18-20]等人通过风刀吹扫和隔离实验发现,在层流风和风刀吹扫下,颗粒污染物的纵向轨迹变化明显,风刀技术能够有效地去除光学元件表面的颗粒污染物。中国工程物理研究院赵龙彪[21]等人通过暗场成像方法对大口径光学元件表面污染物进行了检测,发现风刀吹扫与隔离技术在去除颗粒污染物方面取得了良好的效果。但是风刀技术在透镜模块中的应用还未有开展,对风刀在透镜模块中污染物去除机理的研究较少,风刀技术在透镜模块中还未能有效去除颗粒污染物。

大口径透镜模块内部结构复杂,影响颗粒污染物的运动轨迹因素较多,需要通过仿真模拟和实验对颗粒污染物的去除机理展开深入研究。本文通过有限元仿真分析层流风在透镜模块内部的流场速度分布状态,确定层流风风速对颗粒污染物隔离的效果。研究了风刀安装位置对透镜表面应力的影响,确定风刀的合理安装位置。分析风刀的风速对颗粒污染物的隔离与去除效果的影响,并通过风刀吹扫实验分析透镜模块的内部流场,最终获得了针对颗粒污染物有效去除的风刀技术参数。

2 数值仿真

本文数值模拟计算采用基于压力求解的Coupled方法,湍流模型为realizablek-ε,该模型能够满足雷诺方程的数学约束,与湍流实际情况一致。采用Discrete Phase Model模型进行空间中粒子运动数值模拟[22]。粒子运动轨迹的模型实质是欧拉法监视空间流场,观察颗粒在流场中的运动,如式(1)所示:

其中:fD是阻力系数,u是连续相速度,uP是颗粒速度,ρ是连续相的密度,ρP是颗粒密度,F是附加质量力。

对透镜模块的三维模型进行简化,如图1所示,透镜模块基本尺寸为1962 mm×2020 mm×896 mm,风刀的出风口尺寸为0.05 mm×305 mm。透镜模块洁净系统工作时,层流风从上端3个入风口持续吹扫,模块前后两侧出风口与其它模块连接,在与风刀的共同作用下,将颗粒污染物从底端3个出风口吹出。由于透镜模块整体是上下左右对称的结构,所以截取透镜模块垂直X方向上的横截面作为数值模拟的二维模型。

图1 大口径透镜模块模型Fig.1 Model of large-aperture lens module

3 模拟结果与讨论

3.1 层流风风速的影响

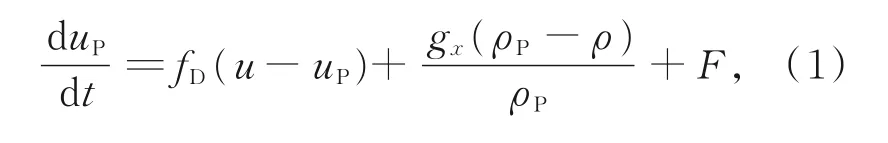

透镜模块中,洁净的维护是通过层流风将颗粒污染物吹出透镜模块,同时两侧出口气流不能过大,否则会造成与透镜模块相连接的其它模块二次污染。根据实际工程经验,风刀的风速初步设定为20 m/s,层流风风速设定在0.1~1 m/s内,模拟结果如图2所示。当层流风速小于0.3 m/s时,透镜模块两侧出口风速能够形成稳定的速度流场,大小基本接近于零,满足模块的洁净要求。随着层流风速的增加,模块两侧出口风速增加幅度较大,最高可达1.2 m/s。而风速在大于0.6 m/s时,从图2中的速度云图可知模块内部的速度分布不均匀,层流风对模块两侧出口气流产生了扰动,可能会将颗粒污染物吹到透镜模块两侧,这不符合模块的洁净要求。通过图2中风刀表面气流局部放大图可知,层流风风速超过0.3 m/s时,风刀的气流方向逐渐偏离垂直方向,不利于形成稳定的流场,对颗粒污染物的隔离效果减弱。当层流风速为0.3 m/s时,风刀的气流方向与透镜基本平行,能够起到隔离颗粒污染物的效果,所以层流风速应控制在0.3 m/s。

图2 透镜模块两侧出口风速Fig.2 Outlet wind speed on both sides of lens module

3.2 风刀安装位置的影响

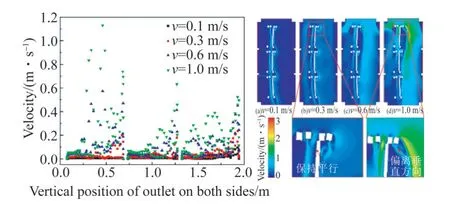

在风刀吹扫过程中气流会导致透镜上表面产生较大的应力集中,造成透镜表面化学膜损伤,需要通过调整风刀技术参数来减小透镜表面的应力集中[23]。一种方法是减小风刀气流速度,但是也降低了风刀气流对颗粒污染物的隔离效果,与模块的洁净要求不符;另一种方法是调整风刀与透镜之间的距离。通过测量风刀当前的工作位置,出风口距离透镜上表面为53.73 mm,以该点为坐标原点,沿垂直远离透镜方向移动5,15,20 mm,如图3(a)所示。通过图3中的速度云图可知,在L=0 mm及5 mm时风刀气流对透镜表面形成的压力较大,且在透镜表面形成漩涡,气流中的颗粒污染物会造成光学元件表面的二次污染。由图3中静态压强可知,随着风刀位置的上移,透镜上表面的应力逐渐减小,应力集中的区域也逐渐向透镜表面右端移动;在L≤5 mm时,透镜上表面在0.86 m处压强最大,在该处形成应力集中;在L=15 mm处,透镜表面压强降到1 Pa以下,与透镜边缘位置压强大小一致,说明此时风刀对透镜表面所造成的压力已经均匀,没有形成应力集中,符合设计要求。因此,当风刀距离透镜表面15 mm时,即风刀与透镜的实际距离为78.73 mm,风刀气流能够有效地减小透镜表面的应力集中。

图3 透镜表面的压强和气流Fig.3 Pressure and airflow at surface of lens

3.3 风刀气流对颗粒污染物隔离效果分析

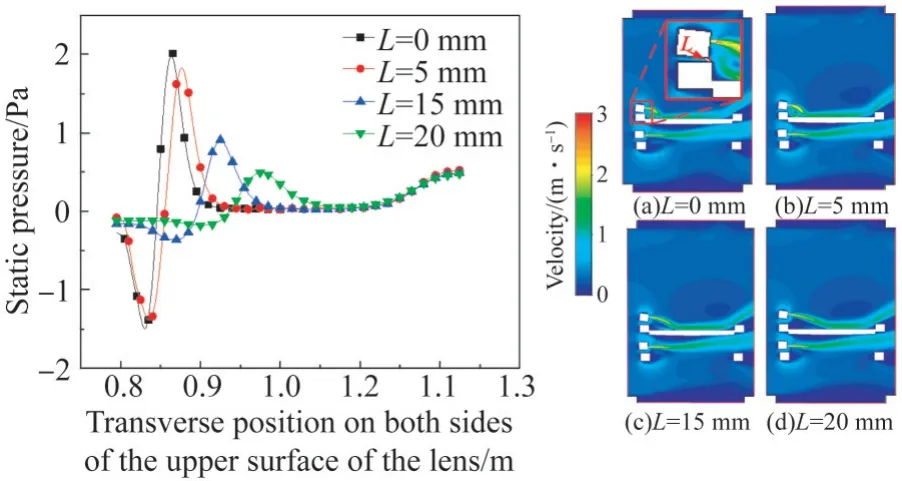

透镜表面的洁净维护是通过风刀的气流将颗粒污染物隔离,因此需要对风刀气流参数进行研究。根据实验中颗粒污染物喷溅的结果,模拟采用二氧化硅颗粒,从两侧出口垂直释放[24]。由3.1节结论可知层流风风速为0.3 m/s,风刀风速分别设定为10,20,30,40,50 m/s,通过检测透镜表面吸附的颗粒污染物数量来表示风刀气流的隔离效果。在透镜模块两侧释放的颗粒直径在0.001~0.1 mm,采用Rosin-Rammler分布方式,平均直径为0.01 mm。设定粒子的出射速度分别为10 m/s和50 m/s,一共释放8270个粒子,模拟得到透镜壁面捕获的粒子直径主要集中在5~105μm,说明该范围内的颗粒污染物是透镜表面造成污染损伤的重点来源,也是本文风刀去除的对象。通过颗粒在垂直透镜方向上的轨迹变化来表示颗粒污染物被流场隔离的效果。如图4所示,随着时间的增加,颗粒在垂直透镜方向上的距离逐渐趋于平稳或者有所减小,说明透镜表面的颗粒污染物被有效隔离。当颗粒出射速度为10 m/s时,风刀对于直径小于90μm的颗粒起到了很好的隔离效果;但是直径大于90μm的颗粒曲线在空间上有折回,并且随着时间增长也逐渐平稳,这表明颗粒污染物并没有被完全隔离。在颗粒出射速度为50 m/s时,风刀气流速度在20 m/s时能够将直径小于60μm的颗粒隔离。在颗粒出射速度为50 m/s时,直径大于75μm的颗粒都不能被有效隔离。而风刀气流速度在30 m/s时,流场能够很好地隔离直径小于75μm的颗粒。

图4 颗粒运动轨迹Fig.4 Particle motion trajectory

4 实验与结果分析

4.1 实验装置

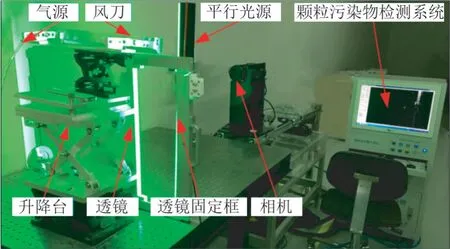

实验中采用单块大口径透镜元件进行离线实验,采用风刀对颗粒污染物进行吹扫和隔离,通过暗场成像检测透镜表面的颗粒污染物,实验装置如图5所示。暗场成像是使用平行光源照射光学元件,若光学元件表面有颗粒污染物,则会产生散射光,利用光学成像系统接收,从而在暗场的条件下捕捉到光学元件表面的颗粒污染物位置。

图5 透镜表面吹扫装置Fig.5 Lens surface flushing device

本次实验采用的颗粒污染物为二氧化硅、氧化铝、铝粉和灰尘4种污染物,分别代表光学元件、机械构件、纯铝材料和空气中的污染物。其中,二氧化硅直径分别为0.0267,0.0322,0.0408,0.0422,0.072,0.0789 mm。风速检测装置采用VelociCalc 9565-P风速仪,分辨率为0.01 m/s,间隔5 s采集数据。采用的气源是恒定的0.6 MPa压缩空气,采用EXAIR风刀,长度为305 mm,风刀的气流出口宽度为0.05 mm,与模拟中的风刀参数一致。由于透镜模块整体对称,所以只需要检测透镜模块侧面以及中间区域的流场就可以近似获得模块整体的流场分布情况。由于大口径透镜表面不能再添加污染物,所以通过与前一次拍摄得到的照片进行对比,计算出颗粒污染物的去除率,再通过去除率的趋势验证仿真结果。

4.2 实验结果与讨论

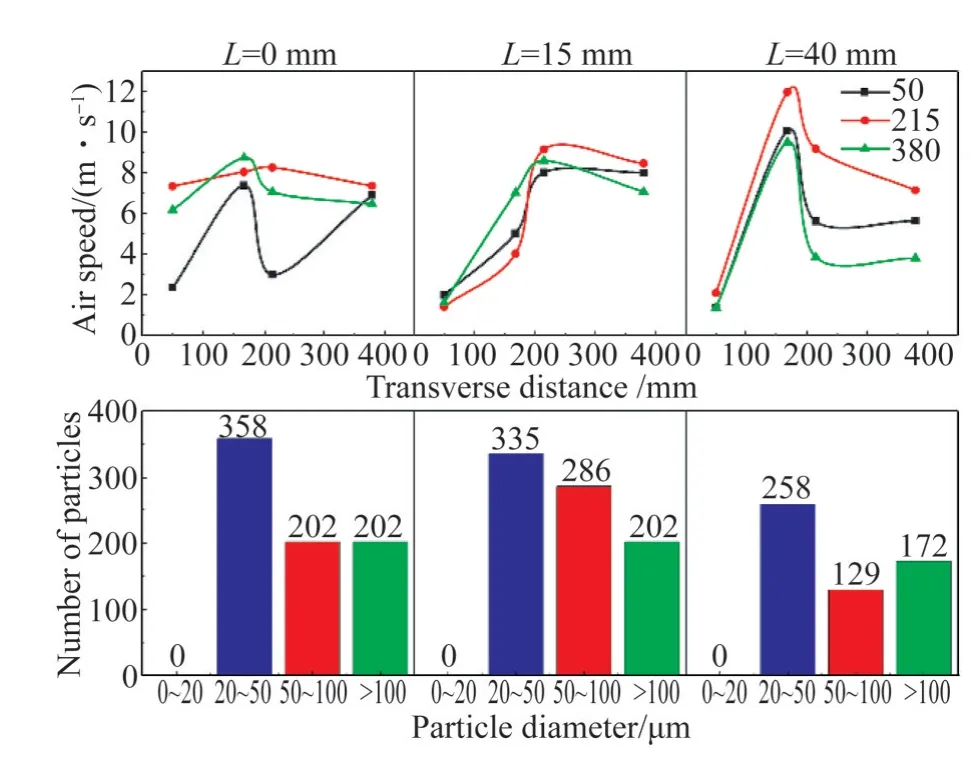

由图6可知,随着风刀与透镜间距离的增加,气流速度先逐渐增大再减小,这是因为透镜表面中间为凸起的楔形,由于空间的限制,其表面流场是中间速度较大,两侧较小,这符合流场的变化规律。但是在L=0 mm时,透镜表面纵向距离50 mm处,透镜表面的气流速度呈先增大后减小再增大趋势,这是因为风刀过于靠近透镜,导致透镜边缘的流场变化不稳定,与3.2节中模拟的现象一致,所以需要调整风刀安装的位置。通过图6中透镜表面吸附的颗粒污染物统计,颗粒直径在20μm以下的数目都为零,说明在实验中该尺寸范围内的颗粒污染物被完全去除。当L=15 mm时,对于直径在20~100μm的颗粒污染物去除效率最高,去除823个颗粒。当L=40 mm时风刀气流的去除效果比L=15 mm时的差,同时在透镜表面形成的流场速度更大,对透镜模块内部流场产生较大的扰动。所以当风刀与透镜表面距离为15 mm时,对颗粒污染物的去除效果更好,与3.2节中风刀安装位置的模拟结果一致。

图6 颗粒污染物去除Fig.6 Removal of particulate contaminant

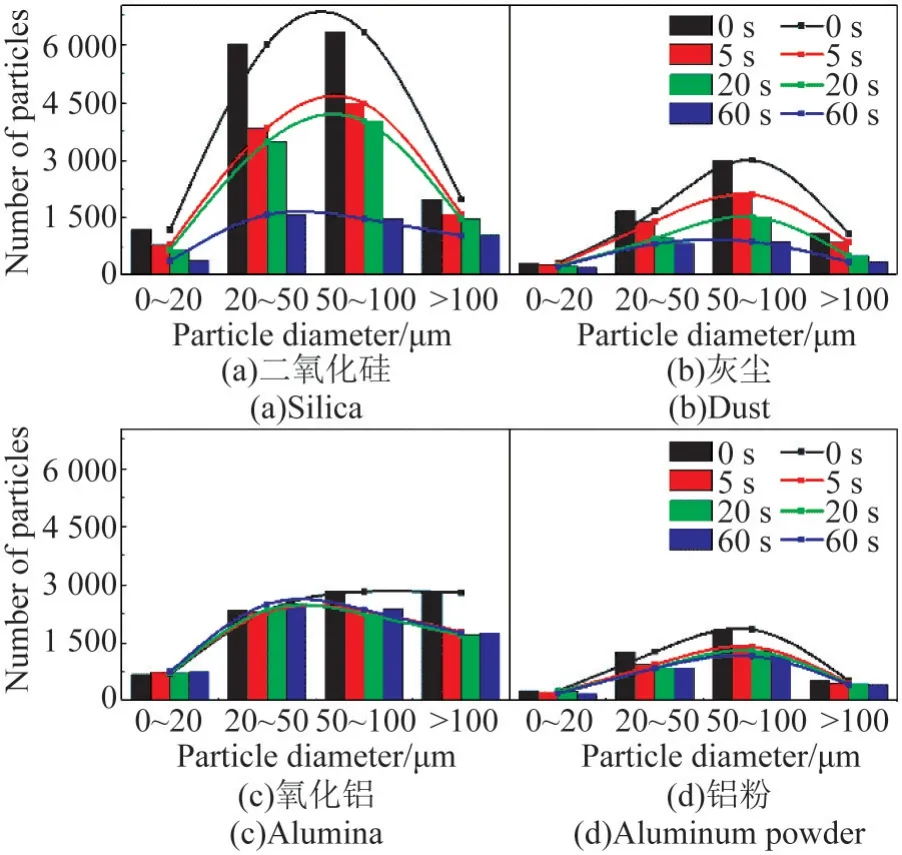

透镜模块中主要存在二氧化硅、氧化铝、铝粉和灰尘等几种颗粒污染物,风刀在相同条件下对不同种类颗粒污染物的去除效果如图7所示。由图7可知,0 s时污染物最多,随着时间增加颗粒污染物逐渐减少,二氧化硅和灰尘随着时间的增加被较快地清除,铝粉的清除速度较慢,其中氧化铝衰减最慢,这说明氧化铝与机械构件的结合力最强,二氧化硅和灰尘的结合力相对较弱。

图7 颗粒污染物的数量变化Fig.7 Changes in number of particulate contaminants

Gourdin[17]等在平面反射镜表面风刀吹扫实验中指出:当风刀风速为76 m/s时,能够去除尺寸在65μm以上的二氧化硅和铝粉颗粒,与本文中风刀吹扫颗粒污染物的效果一致。此外,二氧化硅、铝粉和灰尘在直径为20~100μm时,随着时间的增长,颗粒污染物的去除速率较快,直径小于20μm或者大于100μm却相对难以清除。

5 结论

本文提出了一种在线去除大口径透镜表面颗粒污染物的风刀技术,通过仿真和实验获得了透镜模块内部层流风和风刀技术的有效参数,实现对透镜表面颗粒污染物的吹扫和隔离。仿真结果表明,层流风在0.3 m/s时能够在透镜模块内形成更稳定的流场,对其它模块不产生二次污染。风刀的气流速度为30 m/s,风刀与透镜表面距离为78.73 mm时,风刀气流对颗粒污染物的隔离效果最好,同时还能有效降低气流对光学元件表面造成的应力集中。通过风刀吹扫实验验证了透镜表面气流分布特征,并发现二氧化硅和灰尘较容易去除,氧化铝颗粒最难去除,直径在20~100μm的颗粒污染物容易去除。本文通过实验研究明确了风刀技术参数,有效地减少了光学元件的颗粒污染损伤问题,保证了终端光学组件中光路的稳定传输,为大口径透镜模块的在线洁净和维护提供一种新方法。