风电塔筒碳钢平台与铝合金平台对比分析

2021-07-03巩海伟李英昌员一泽

□ 巩海伟 □ 袁 凌 □ 李英昌 □ 员一泽 □ 郑 梁

国电联合动力技术有限公司 北京 100039

1 研究背景

风电塔筒是风力发电机组的主要承载结构,需要承受机舱和风轮的质量,以及风轮和风作用在风电塔筒上的弯矩、重力、转矩等载荷。风电塔筒起到连接机舱和地面的作用,借助风电塔筒,运维人员可以进入机舱进行检修维护工作。电缆可以固定在风电塔筒内壁上,将机舱中发电机产生的电输送至地面的电网中。目前,风电塔筒主要为锥筒式结构,笔者以锥筒式风电塔筒的平台为对象展开研究。

风电塔筒平台是风电塔筒重要的内附件之一,整个风电塔筒分为顶端、底段及若干段,顶段和底段各有两个风电塔筒平台,其余各中间段在塔筒连接处均有风电塔筒平台。

风电塔筒平台对安全性、制造安装便捷性等有较高的要求。目前市场上风电塔筒平台使用的材料主要为碳钢,部分风电整机厂家开始采用铝合金材料。笔者主要针对这两种材料的风电塔筒平台,从结构布局、安全性、制造成本三方面进行对比分析。

2 结构布局

2.1 风电塔筒碳钢平台

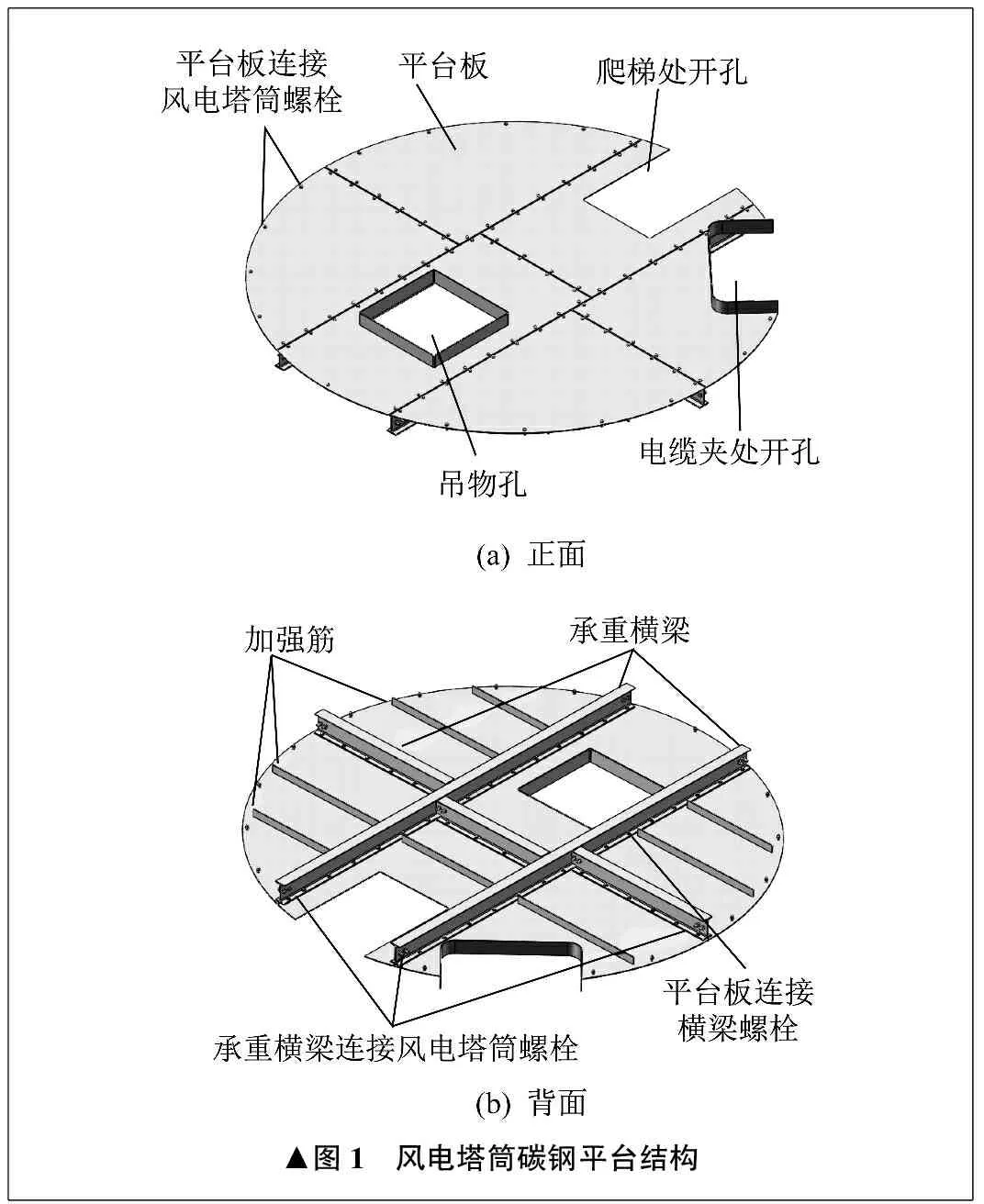

风电塔筒碳钢平台结构如图1所示,主要由承重横梁、平台板、加强筋及各种连接螺栓组成。

▲图1 风电塔筒碳钢平台结构

平台板分割为六块,通过螺栓连接至承重横梁上。沿着平台板周边接近风电塔筒处,用螺栓将平台板连接至风电塔筒上。为提高平台板的强度和刚度,平台板下方焊接有加强筋。承重横梁通过螺栓连接至风电塔筒上。

平台板的厚度为6 mm,材料为Q235B普通碳素结构钢,质量为692 kg。

2.2 风电塔筒铝合金平台

风电塔筒铝合金平台结构如图2所示,主要由平台板、加强筋及各种连接螺栓组成。

▲图2 风电塔筒铝合金平台结构

平台板分割为两块,平台板向下折弯成折弯加强筋,打孔后通过螺栓连接至风电塔筒上。为提高平台板的强度和刚度,平台板下方焊接有加强筋。在吊物孔两侧与折弯加强筋垂直方向上的焊接加强筋两端近塔筒处打孔,通过螺栓将平台板连接至风电塔筒上。沿着平台板周边接近风电塔筒处,用螺栓将平台板连接至风电塔筒上。

风电塔筒铝合金平台中,平台板的厚度及直径与碳钢平台一致,材料为2A11铝合金,质量为207 kg,为碳钢平台质量的30%。

3 安全性

3.1 概述

风电塔筒平台应该具有较高的强度和刚度,从而确保运维人员踏上平台及放置维修工具时安全可靠。笔者通过SolidWorks Simulation[1-3]软件进行有限元分析,对比两种材料风电塔筒平台的安全性。在分析过程中,简化分析模型,去除不影响分析结果的螺栓、螺栓孔,加快分析进程。

从两方面考虑受力情况,一方面是单位面积内最大受力情况,即最大压强,另一方面是整个风电塔筒平台承受的最大总质量。

风电塔筒平台受到的最大总质量指在风电塔筒吊装过程中,两段相邻筒节组装时风电塔筒平台上承受的质量,包括四位工人的质量、连接两段筒节的所有螺栓垫圈及螺母的质量、工具的质量、吊物孔处护栏的质量、灭火器的质量。单人质量最大值为85 kg,四位工人总质量为340 kg[4-5],所有螺栓垫圈及螺母质量为505 kg,工具质量为20 kg,吊物孔处护栏质量为40 kg,灭火器质量为12 kg。风电塔筒平台承受的最大总质量为917 kg,对应重力载荷9 170 N。

3.2 风电塔筒碳钢平台

3.2.1 单位面积内最大受力

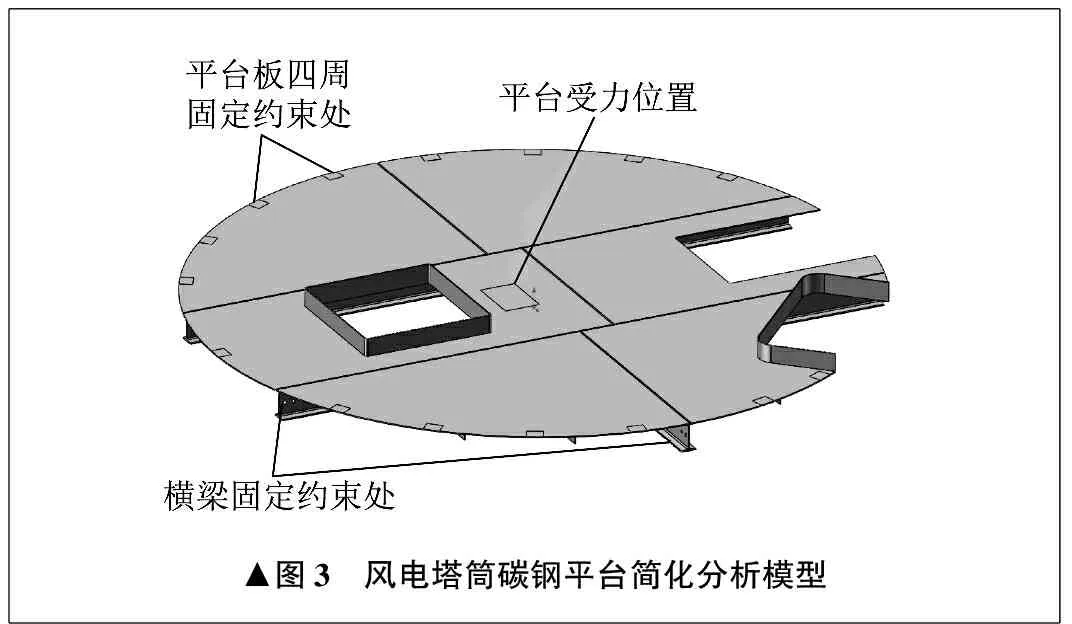

风电塔筒碳钢平台简化分析模型如图3所示。风电塔筒平台承重横梁及平台板连接至风电塔筒螺栓处为约束位置,取平台板上最薄弱处为受力位置。单人质量最大值为85 kg,对应重力850 N,双脚受力面积取最小尺寸38 356 mm2[5],单人站立处所产生的压强为22 161 Pa。由于风电塔筒平台使用过程中规定载荷不得大于200 kg/m2[6],因此人员与物品不得集中站立或放置。200 kg/m2为2 000 Pa,小于单人站立处所产生的压强22 161 Pa,由此可得风电塔筒平台单位面积最大受力情况为单人并脚站立时的受力情况。

▲图3 风电塔筒碳钢平台简化分析模型

风电塔筒碳钢平台材料的弹性模量为210 GPa,屈服强度为235 MPa[7],泊松比为0.28。

经有限元分析,得到风电塔筒碳钢平台单位面积最大受力时的应力与位移分布,分别如图4、图5所示。最大应力为18.81 MPa,最小安全因数为12.49,最大位移为0.642 3 mm。

▲ 图4 风电塔筒碳钢平台单位面积最大受力时应力分布▲图5 风电塔筒碳钢平台单位面积最大受力时位移分布

3.2.2 承受最大总质量

风电塔筒碳钢平台承受最大总质量时受力约束设置如图6所示。平台板四周箭头为约束处,与单位面积最大受力分析的固定约束一致,垂直于平台板平面的箭头为加载的受力。受力面积为8.4 m2,承受总质量为917 kg,加上自身质量692 kg,共计1 609 kg,即受力大小为16 090 N。

▲图6 风电塔筒碳钢平台承受最大总质量时受力约束设置

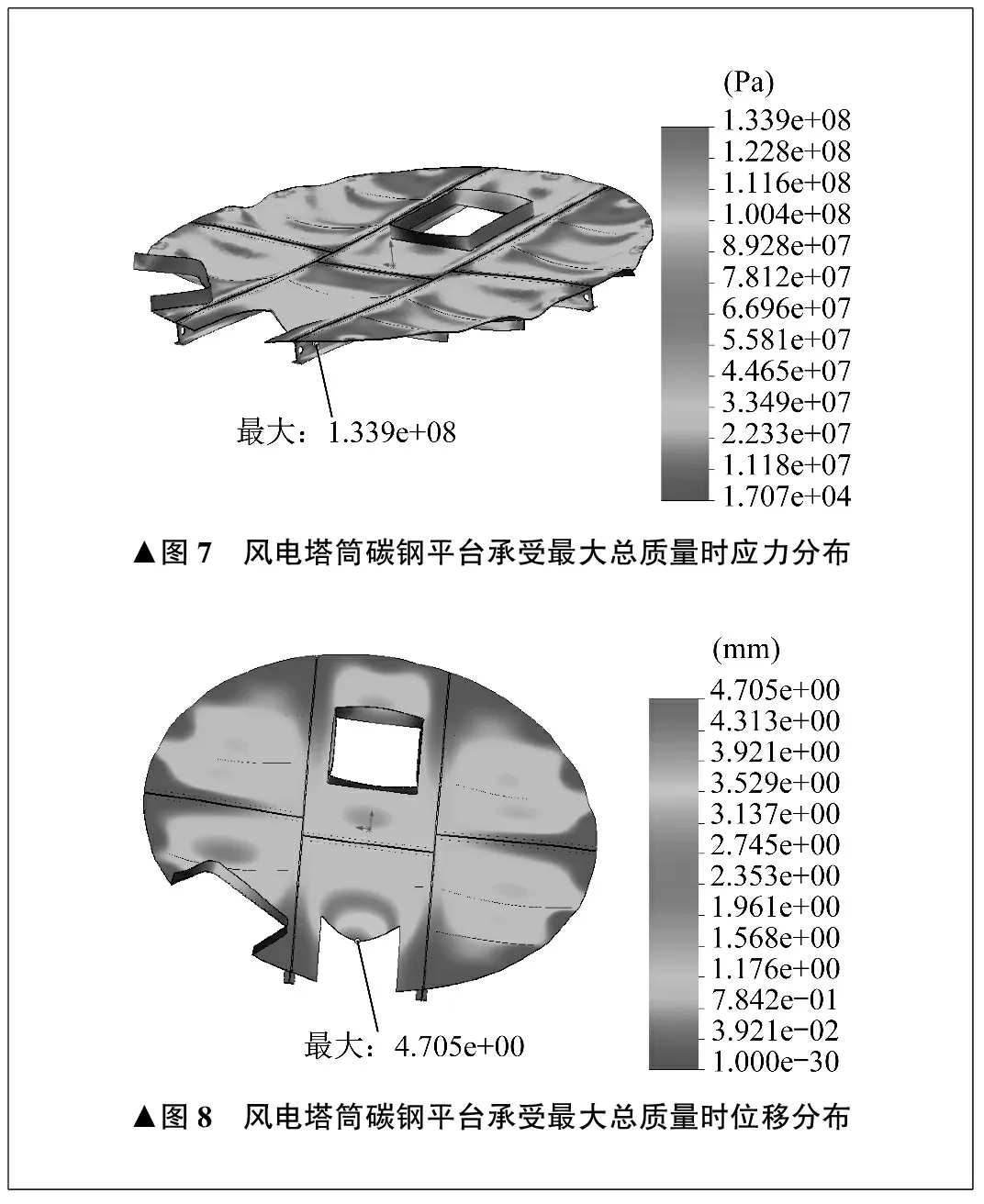

经有限元分析,得到风电塔筒碳钢平台承受最大总质量时的应力与位移分布,分别如图7、图8所示。最大应力为133.9 MPa,最小安全因数为1.76,最大位移为4.705 mm。

▲图7 风电塔筒碳钢平台承受最大总质量时应力分布▲图8 风电塔筒碳钢平台承受最大总质量时位移分布

3.3 风电塔筒铝合金平台

3.3.1 单位面积内最大受力

风电塔筒铝合金平台简化分析模型如图9所示。加强筋及平台板连接至风电塔筒螺栓处为约束位置,平台板最薄弱处为受力位置,受力大小和风电塔筒碳钢平台一致。风电塔筒铝合金平台材料的弹性模量为72.4 GPa,屈服强度为190 MPa[8],泊松比为0.33。

▲图9 风电塔筒铝合金平台简化分析模型

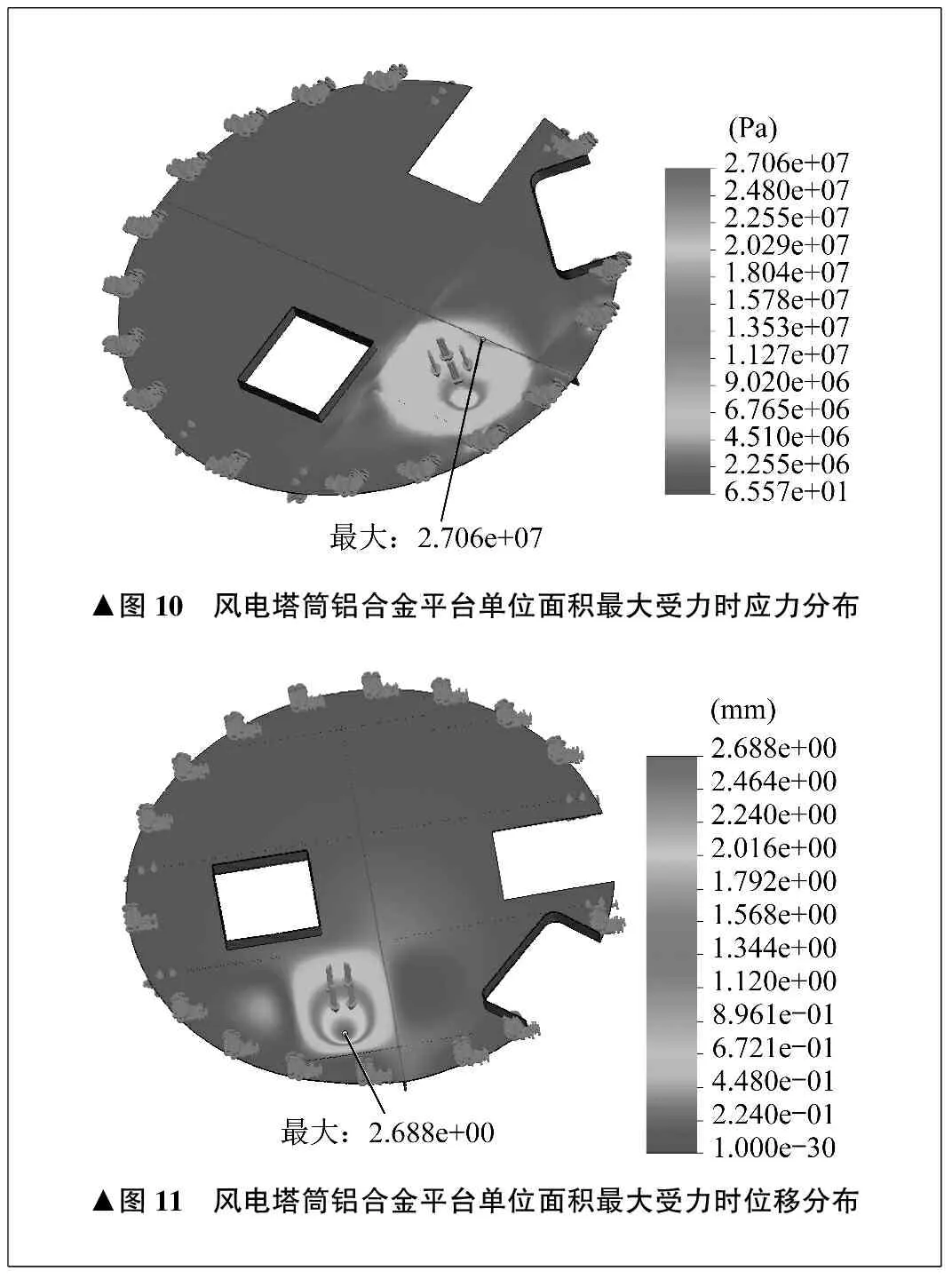

经有限元分析,得到风电塔筒铝合金平台单位面积最大受力时的应力与位移分布,分别如图10、图11所示。最大应力为27.06 MPa,最小安全因数为7.02,最大位移为2.688 mm。

▲图10 风电塔筒铝合金平台单位面积最大受力时应力分布▲图11 风电塔筒铝合金平台单位面积最大受力时位移分布

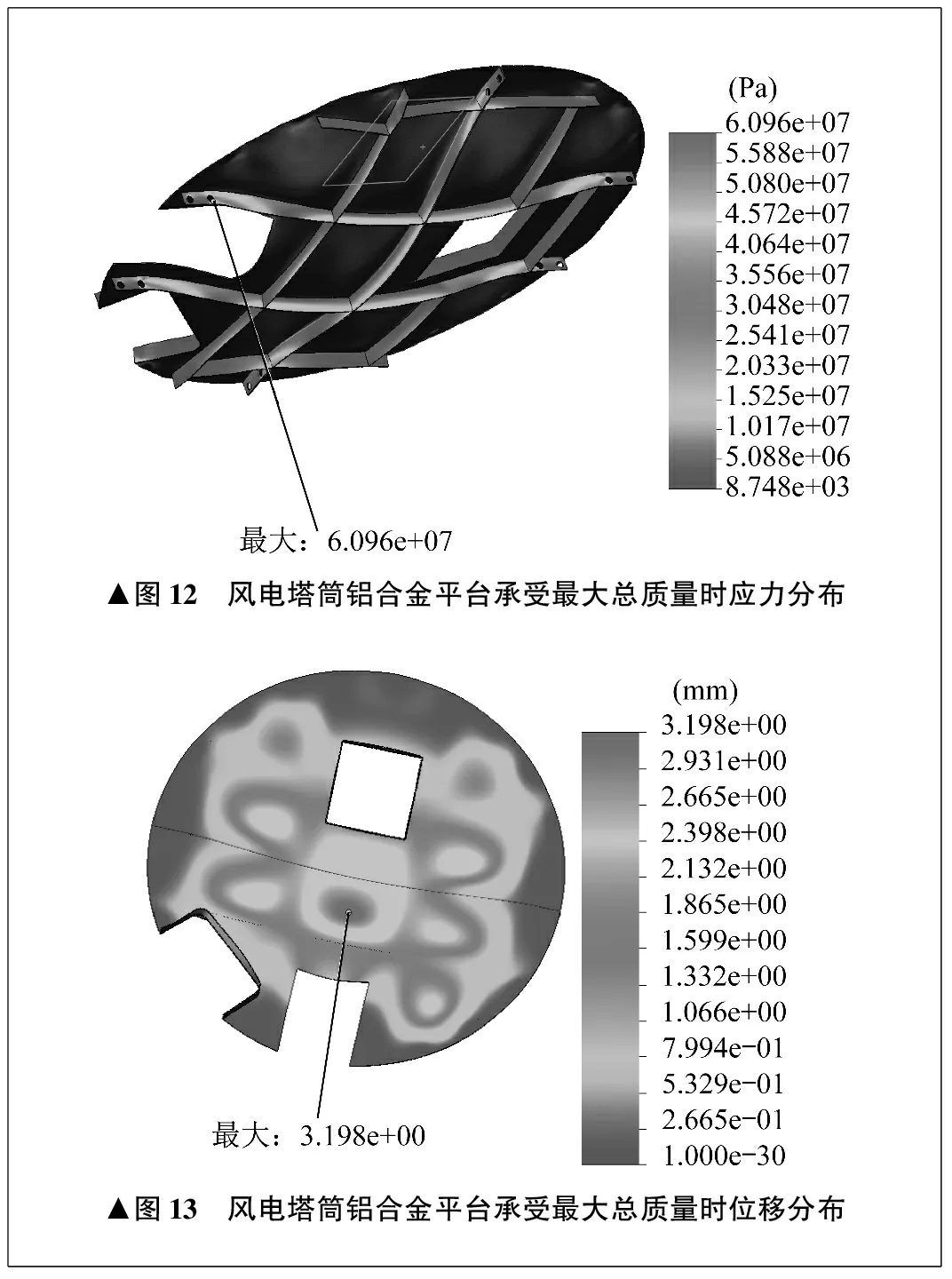

3.3.2 承受最大总质量

风电塔筒铝合金平台承受最大总质量时受力约束设置和风电塔筒碳钢平台一致,固定约束和单位面积最大受力分析的固定约束一致。受力面积为8.4 m2,承载总质量为917 kg,加上自身质量207 kg,共计1 124 kg,即受力大小为11 240 N。

经有限元分析,得到风电塔筒铝合金平台承受最大总质量时的应力与位移分布,分别如图12、图13所示。最大应力为60.96 MPa,最小安全因数为3.12,最大位移为3.198 mm。

3.4 小结

GB 4053.3—2009[9]对钢平台的设计载荷有如下要求:

(1) 整个平台区域内应能承受不小于3 kN/m2的均匀分布活载荷;

(2) 在平台区域内中心距为1 000 mm,边长为300 mm的正方形上,应能承受不小于1 kN的集中载荷;

(3) 平台地板在设计载荷下的挠曲度不大于10 mm或跨度的1/200,两者取较小值。

对于两种材料风电塔筒平台,受载分析结果均满足上述要求。

▲图12 风电塔筒铝合金平台承受最大总质量时应力分布▲图13 风电塔筒铝合金平台承受最大总质量时位移分布

4 制造成本

笔者以国内某风电塔筒平台制造企业为例进行制造成本分析。

4.1 风电塔筒碳钢平台

风电塔筒碳钢平台的制造工艺流程如图14所示。

▲图14 风电塔筒碳钢平台制造工艺流程

制造风电塔筒碳钢平台的主要设备有激光线切割机床、交流弧焊机、钻孔机械、镀锌设备。

风电塔筒碳钢平台的制造成本包括原料价格、制造加工费、人工费用。

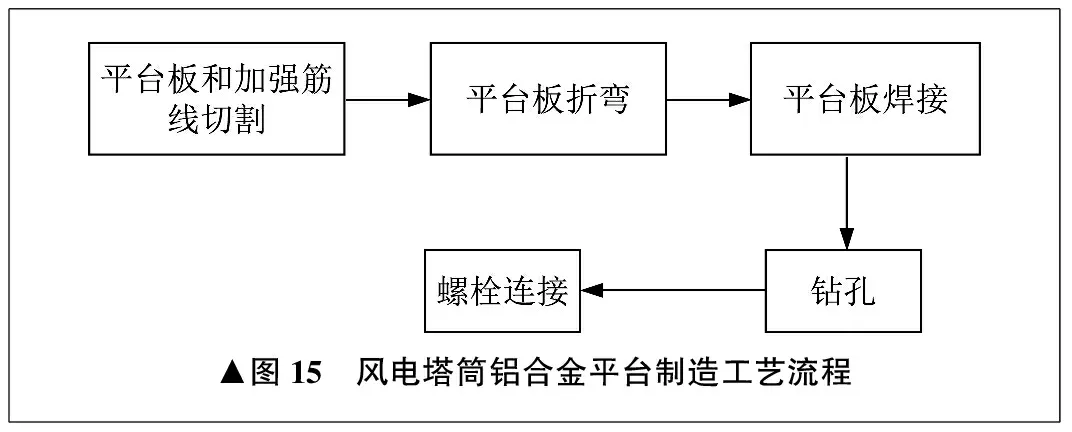

4.2 风电塔筒铝合金平台

风电塔筒铝合金平台的制造工艺流程[10]如图15所示。

制造风电塔筒铝合金平台的主要设备有激光线切割机床、折弯机、交流弧焊机、钻孔机械。

▲图15 风电塔筒铝合金平台制造工艺流程

风电塔筒铝合金平台的制造成本包括原料价格、制造加工费、人工费用。

4.3 小结

对比风电塔筒碳钢平台和风电塔筒铝合金平台两者的制造工艺流程,可知风电塔筒碳钢平台的连接螺栓数量比风电塔筒铝合金平台的连接螺栓数量多,风电塔筒碳钢平台相比风电塔筒铝合金平台,多了镀锌防腐处理。风电塔筒铝合金平台由于自身具有防腐功能,因此一般不需要进行表面防腐处理。特殊工况下,可以根据使用环境和设计要求,进行加强防腐的阳极氧化处理。

风电塔筒平台制造企业一般只进行综合成本比较,对于制造过程中每个工艺环节的工时和成本,不做细微化统计。对比两种材料风电塔筒平台制造成本,风电塔筒铝合金平台的综合价格为风电塔筒碳钢平台的1.7倍。

由于两种材料风电塔筒平台的尺寸一致,运输成本基本相同,因此可以忽略两者的运输成本差异。

5 结束语

笔者对风电塔筒碳钢平台和风电塔筒铝合金平台进行对比分析。通过对比分析,得出三方面结论。

(1) 相同尺寸下,风电塔筒铝合金平台的质量约为风电塔筒碳钢平台的30%。

(2) 相同尺寸下,单位面积最大受力时,风电塔筒铝合金平台的安全因数低于风电塔筒碳钢平台。承受最大总质量时,风电塔筒铝合金平台的安全因数高于风电塔筒碳钢平台。原因是碳钢自身质量更大,以及两个平台的结构不同。当然,两种材料风电塔筒平台的安全因数均满足使用要求。

(3) 对比两种材料风电塔筒平台的制造成本,发现风电塔筒铝合金平台的综合成本高于风电塔筒碳钢平台的综合成本,主要原因在于铝合金的原材料价格显著高于碳钢。