API J55 套管腐蚀损伤剩余强度研究

2021-07-03田永强何石磊晁利宁李远征郭克星编译

田永强, 何石磊, 晁利宁, 李远征, 郭克星 编译

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008)

0 前 言

通常, 石油套管因为内、 外表面的腐蚀而损坏, 并受到各种载荷, 包括外部和内部压力, 以及轴向载荷, 采取有效方法评估管道损伤剩余强度, 可大大节省费用。 目前已经制订了几种评估腐蚀管道剩余强度的规范和标准。 ASME B31G通过估算最大允许工作压力, 来确定腐蚀损伤管道的剩余强度, 根据腐蚀损伤缺陷的长度来判断管道的完整性, 但该标准被认为是一种过于保守的方法。 Kiefner 和Vieth 对ASME B31G 进行了修订, 最重要的更改之一是依据缺陷的几何形状判断管道的完整性。 此外, 挪威船级社 (DNV)发布了用于评估内部压力以及内部压力与纵向压缩应力共同作用下腐蚀管道的完整性评价标准。

本研究以在石油钻机中使用了70 000 h 的套管为研究对象, 讨论了API J55 级HFW 套管腐蚀损伤后管道内的最大允许压力评估标准。试验方法是将管段制成压力容器, 通过加工圆形孔来模拟腐蚀缺陷, 然后使容器承受静水压力, 以确定其塑性变形和损坏程度 (即孔的深度)。 利用计算最大允许压力的表达式和有限元方法评估受损管道的结构完整性, 并对结果进行比较和讨论。

1 试验材料及方法

1.1 试验材料

试验材料为API J55 钢级油套管, 其化学成分见表1。 将表1 数据带入公式(1) 计算出等效碳当量Ceq=0.49%, 可以看出该材料易萌生冷裂纹。

表1 API J55 套管的化学成分 %

图1 为API J55 套管的微观组织形貌, 从图1 可以看出, J55 套管母材、 热影响区以及焊缝的显微组织形貌均为珠光体+铁素体细晶组织。

图1 API J55 套管的显微组织形貌

在试样的轧制方向依次在母材、 焊缝、 热影响区取3 个试样, 按照API 5CT 标准进行拉伸试验, 试验温度20 ℃。 拉伸试验结果见表2。

表2 API J55 套管拉伸性能试验结果

从表2 可看出, 其中一个试样的屈服强度略小于API 5CT 标准要求, 可以忽略; 焊缝拉伸试验结果与母材相似, 这是因为HFW 套管高频焊接后进行了热张力减径处理, 细化了焊缝组织, 减小了焊缝与母材的差异; 同时进行全管体调制处理后, 进一步减小了焊缝与母材组织的差异。

1.2 试验方法

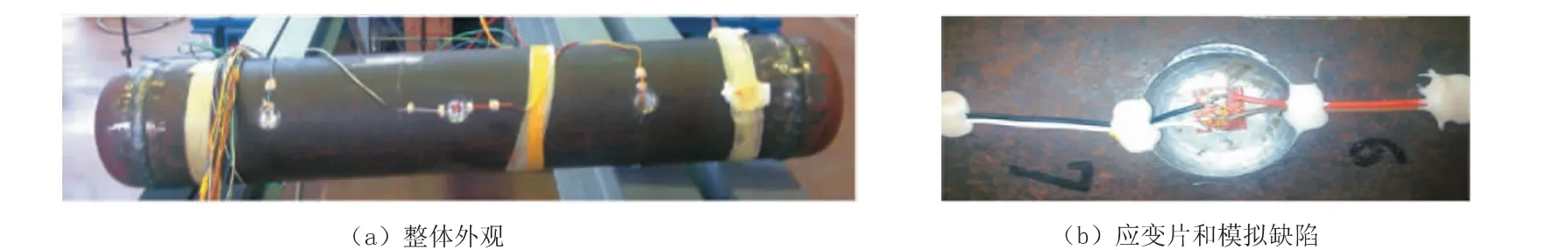

取一段API J55 套管, 管径139.7 mm, 壁厚6.98 mm, 两端封闭, 使之成为一个压力容器。 试验前, 在试验管道外表面加工不同深度的圆孔,用来模拟由于腐蚀造成的不同程度的损伤。 尽管在钻井平台的开采过程中, 管道受到高压和化学侵蚀的双重影响, 但在此期间, 材料性能并未被严重破坏。 制备的待试验管段如图2 所示。

图2 进行压力试验的密封管段

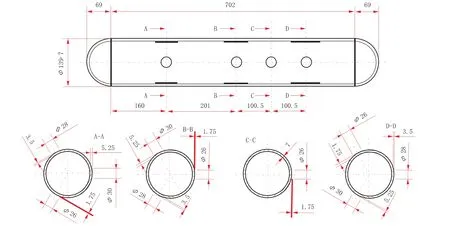

API J55 套管试验管段尺寸及加工孔的位置如图3 所示, 管段外壁加工孔的尺寸见图4 和表3。试验时, 应变片(SG)和应变环(SR)安装在每个孔的底部, 在静水压力增加期间, 测量垂直方向的应变, 即周向(环向)和纵向(轴向)。 测量点一共有13 个, 每个测量点对应的缺陷尺寸见表4。 从表4 可看出, 应变环位于测量点4-5、 6-7 和8-9,而其他的点使用应变片; 其中横截面A-A、 B-B和D-D 有三个不同的损伤孔, 而C-C 只有一个损伤孔(Φ26 mm×1.75mm)。 SG 和SR 应变片均采取三路分布, 线路1: 1—13—(4-5)—10; 线路2:2—(6-7)—11; 线路3: 3—(8-9)—12。

图3 管道外壁模拟缺陷的位置

图4 管段外壁加工孔尺寸及位置示意图

表3 模拟缺陷的损坏级别和尺寸

表4 测量点对应的损伤缺陷尺寸

2 结果与讨论

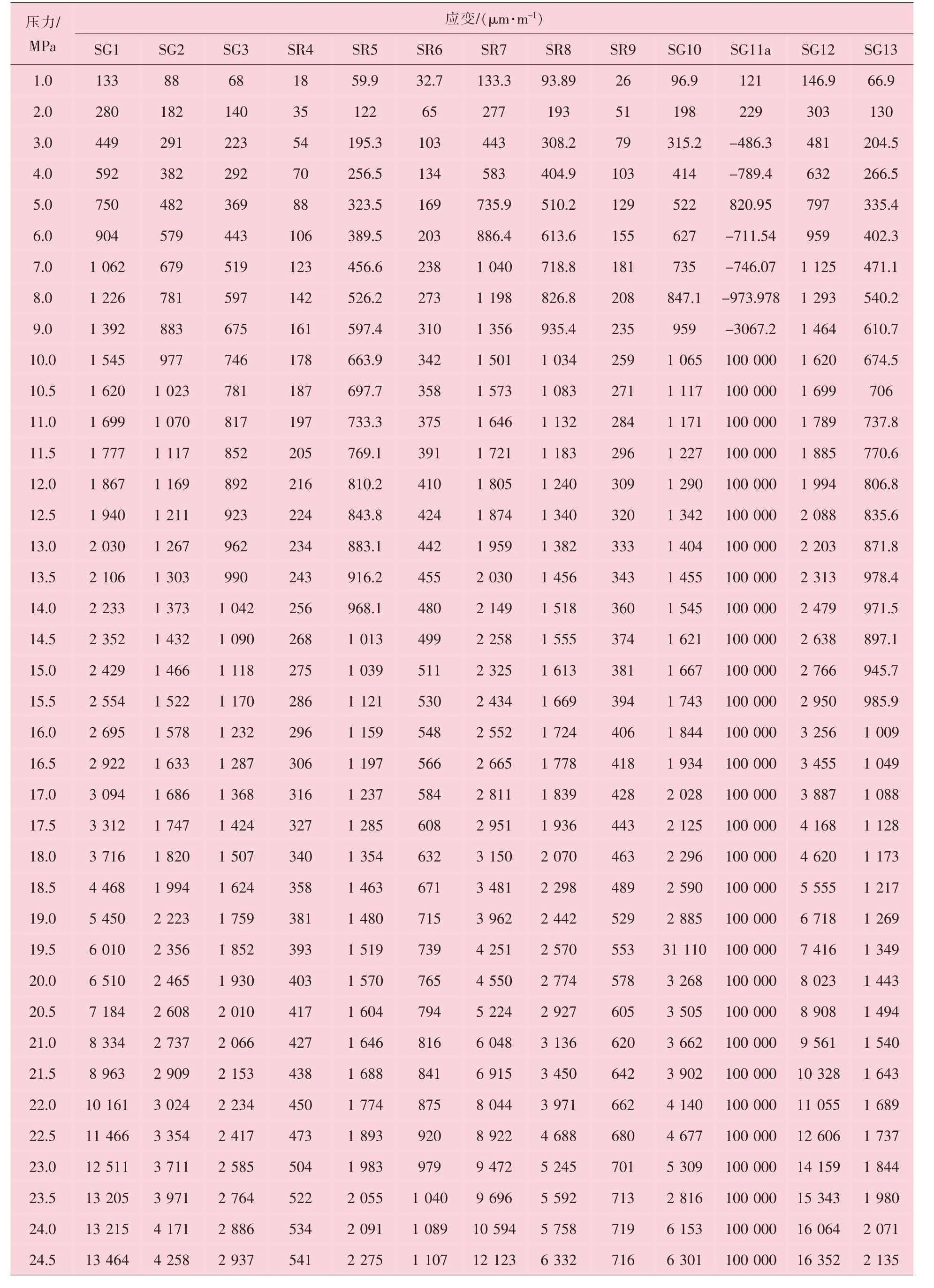

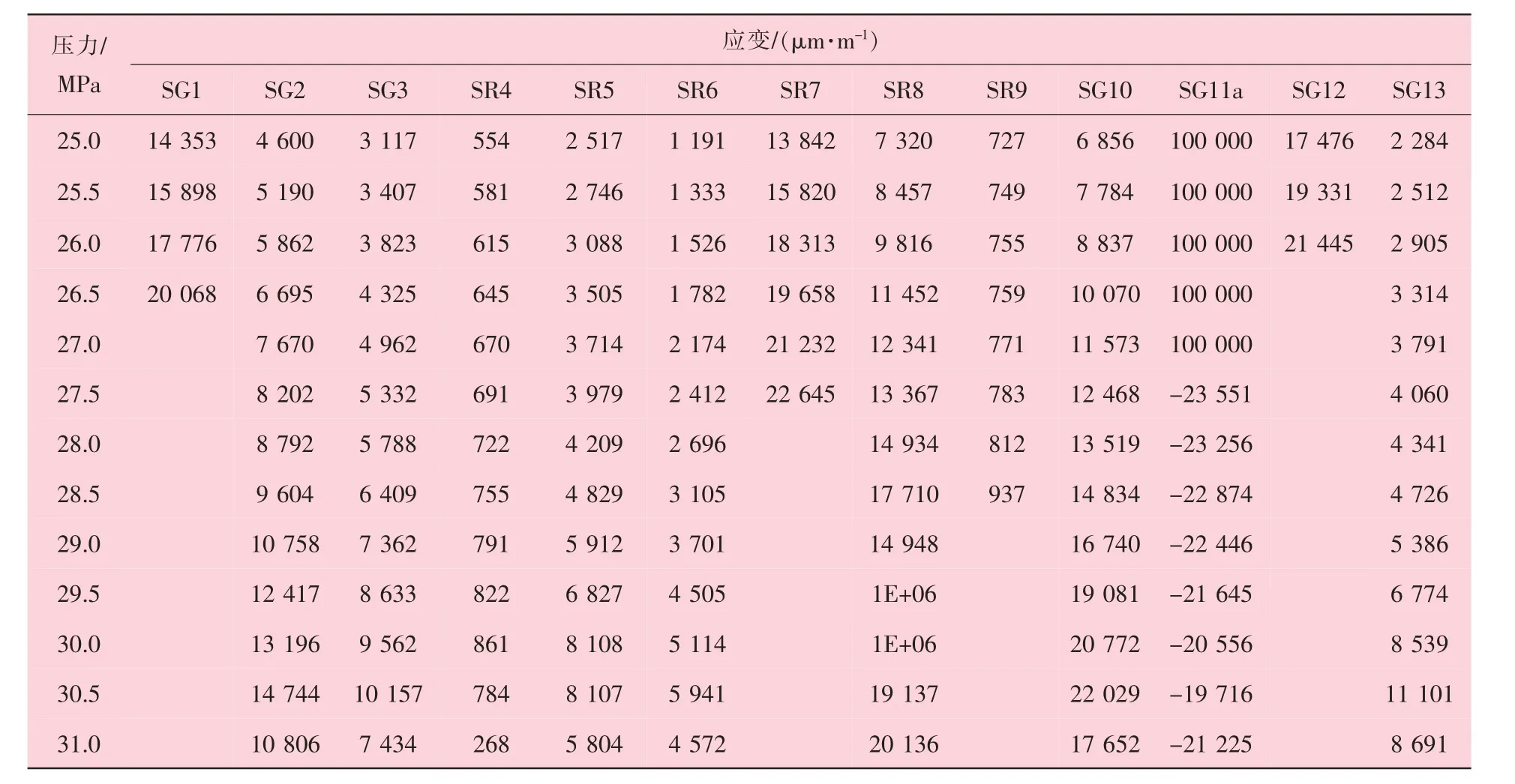

表5 为在不同试验压力下测得的模拟缺陷处的塑性应变结果。 26 MPa 压力时, 对损伤等级75% (SG1 和SG12, 0.195%)、 损伤等级50%(SG2 和SG10, 0.074%)、 损伤等级25% (SG3 和SG13, 0.034%) 的环向应变(两个应变片测试结果的平均值) 进行了比较, 可以看出, 损伤等级75%底部的环向应变比损伤等级50%的大2.6 倍,比损伤等级25%的大5.8 倍。 可以看到, 环向应变与纵向应变间具有一致性, 直至屈服点, 即屈服应变为1 610 μm/m。 按照双轴应力状态的理论预测,εy/εx=4.25, 即Eεx=0.2 pR/t, Eεt=0.2 pR/t, 其中εx是纵向应变, εt环向应变。 需要注意的是, SG12和SG10 的应变值比SG1 和SG2 稍大, 约高25%。

表5 不同压力下模拟缺陷应变测量结果

续 表

图5 为75%、 50%和25%三种不同损伤程度的应力-应变曲线, 图6 为三种不同损伤程度平均应力-应变曲线。 从图5 可以看出, 不同损伤等级的套管应变差异较大, 这是由于损伤位置不同导致。

图5 三种不同损伤程度的应力-应变曲线

图6 三种不同损伤程度的平均应力-应变曲线

对于损伤等级为25%、 50%和75%来说, 它们预测管内所能承受的压力分别为19.5 MPa、15.5 MPa、 10.5 MPa。 在屈服强度为380 MPa 下,对于损伤等级为25%、 50%和75%来说, 它们预测管内所能承受的压力值分别为19.5 MPa、 15.5 MPa和10.5 MPa。 而从表5 的结果来看, 其对应试验结果值分别为28.5 MPa、 19 MPa 和9.5 MPa,从而可以看出, 较大损伤等级的损伤效应不太明显, 因为采用有限元模拟法模拟75%的损伤等级的压力值较高 (10.5 MPa 和9.5 MPa), 损伤等级25%以及50%的压力较低 (19.5 MPa 和28.5 MPa, 15.5 MPa 和19 MPa)。 因此可以看出50%损伤等级的压力值更接近较小损伤等级而不是较大的损伤等级。

3 有限元分析

采用三维弹塑性有限元法 (FEM) 对管道在外部荷载 (静水压力) 作用下的行为进行了数值分析。 25%、 50%和75%三种损伤程度的网格由20 个节点缩减的积分单元组成, 如图7所示。 软件ABAQUS 用于模型的建立、 处理和结果的后处理。 由于对称性, 四分之一的管道被建模, 在模型边界处定义了适当的对称边界条件。 根据试验程序, 通过规定管道内的静水压力来确定荷载的大小。 考虑到管道两端均加盖的情况, 在有限元模型一端引入适当的轴向载荷。 考虑到应变是在每个缺陷的中心测量的, 在数值分析中, 这些值在离中心位置最近的单元中确定。 该点在图7 中标出, 对于25%损伤的缺陷, 结果在最接近缺陷中间的积分点处确定。

图7 25%、50%和75%三种损伤程度的缺陷有限元网格

管道的建模仅使用了基材的特性, 由于母材和焊接接头的性能没有显著差异(小于3%), 因此这种简化是合理的。 图8 显示了损伤程度50%缺陷处的Von Mises 等效应力的分布 (压力30 MPa)。

从图8 可以看出, 测量点处的应力值为386.8 MPa, 略高于屈服强度380 MPa。 将该测量点处的应变值与同一点试验值(SG10, 2.07%,对应的屈服平台, 见表5) 进行比较, 可以看出该测量点处的试验结果与数值模拟结果非常吻合。

图8 损伤程度50%缺陷处Von Mises 等效应力分布

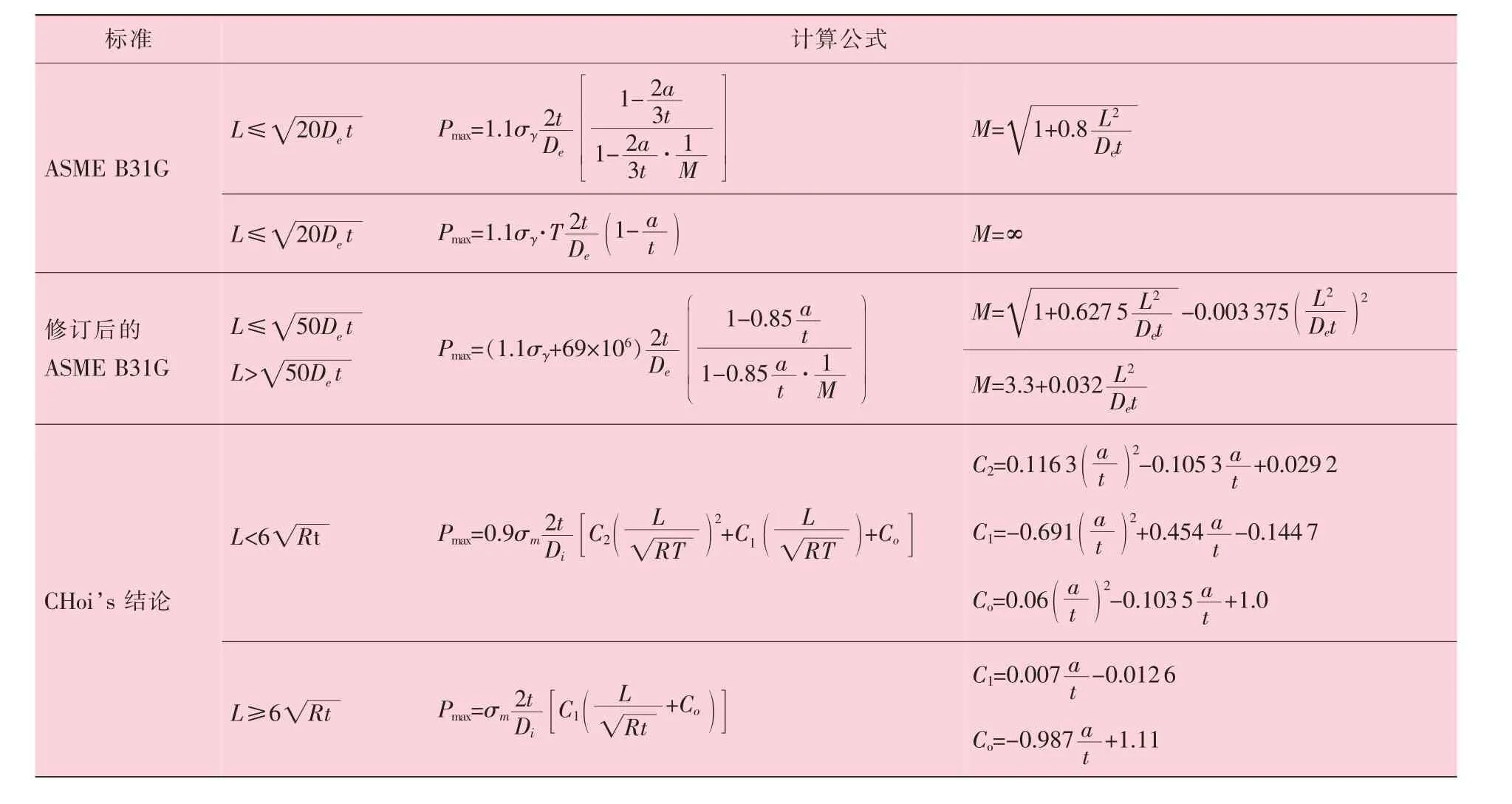

4 腐蚀管道的最大允许压力

本研究分析API J55 套管腐蚀损伤时所能承载的最大允许压力, 采用了文献中的几种已知的标准。 除ASME B31G 标准外, 还采用了修改后的ASME B31G 标准和Choi’s 等人的研究结果, 这三个表达式见表6。 管道尺寸和模拟缺陷如图3 所示。 表6 中, a 和L 分别为缺陷深度和长度, M 为几何校正系数, Cj(j=0,1,2) 为Choi’s 方程中的系数。 管道的几何形状如图4 所示: t/T 代表管壁的厚度, De和Di分别代表管道的外径和内径即Di=De-2t, 而平均管道半径R= (De+Di) /4。 原始表达式中使用的缺陷长度L 被缺陷直径D 代替。 尽管与表6 中分析的缺陷相比其形状不同, 但这仍然是合理和保守的估算, 因为实际缺陷的形状是圆形的, 产生的应力集中比Choi’s 方程中假设的形状低。

表6 用于计算最大允许压力的表达式

根据ASME B31G 标准对缺陷的可接受性进行初步检查, 验收标准如图9 所示。 图9中, a 表示最大缺陷深度, t 为管壁厚度, L 为缺陷纵向长度(即缺陷直径30 mm、 28 mm 和26 mm),R 为管道平均半径。

图9 缺陷验收标准(ASME B31G)

根据该标准, 受损管道应该能够承受相当于屈服强度的环向应力。 每个缺陷都可以用图上的一个点来表示, 可接受的缺陷尺寸位于环向应力曲线的下方和左侧。 很明显, 深度为25%损伤的缺陷不影响管道的完整性, 深度75%损伤的缺陷处于管道的临界状态的承载压力。 根据ASME B31G 标准, 深度50%损伤的缺陷处为可接受极限承载压力, 这被认为是相当保守的。

5 材料失效的评估

不同参考应力(极限抗拉强度的80%、 85%和90%) 下的有限元分析结果以及通过表6 受损管道所能承受的最大允许压力公式计算结果见表7。 对比有限元模拟结果认为, 缺陷处Von Mises 应力值达到允许最大参考应力值时, 满足失效准则。

表7 最大允许压力计算值与有限元分析结果对比

图10 不同深度缺陷的最大允许压力对比

另一方面, 从图10 (b) 可以看出, 对于小深度的长缺陷, Choi’s 方程给出的结果认为, 管道内最大允许压力随着缺陷长度的增加而增加。 在这种情况下, 依据修订的ASME B31G 标准可以提供更为保守的解决方案。 然而, 对于稍深的缺陷(超过管壁厚度的35%), 管道最大允许压力并不是随缺陷长度的增加而增加。

6 结 论

(1) 根据ASME B31G 缺陷验收规范, 如果缺陷深度小于管壁厚度的50%, 则不会影响外表面带有缺陷管道的完整性。

(2) 对于深度较小的长缺陷, 与ASME B31G 标准 (包括修改后的ASME B31G 标准)相比, Choi’s 方程不那么保守, 但对于长而深的缺陷, Choi’s 标准更为保守。

(3) 有限元计算结果与试验结果吻合较好,但是利用有限元法进行腐蚀损伤预测时很大程度上取决于参考应力。

(4) 除长而深的缺陷外, 有限元法计算结果介于ASME B31G 标准 (包括修改后的ASME B31G 标准) 和Choi’s 标准预测值之间, 但对于长而深的缺陷, 有限元法数值要保守得多。

译自:SEDMAK A, Arsi M, Šarko evi Ž, et al.Remaining strength of API J55 steel casing pipes damaged by corrosion [J]. International Journal of Pressure Vessels and Piping,2020 (188):104230.