X80 管线钢半自动自保护药芯环焊接头性能影响因素研究*

2021-07-03齐丽华杨耀斌胡美娟陈越峰何小东

齐丽华, 王 磊, 杨耀斌, 胡美娟,陈越峰, 何小东

(1. 中国石油集团石油管工程技术研究院, 西安710077;2. 石油管材及装备材料服役行为与结构安全国家重点实验室, 西安710077;3. 中国石油西部管道公司, 乌鲁木齐830013)

0 前 言

近二十年来, 随着石油和天然气消费量的加速递增, 我国管道建设得到了高速发展, 油气输送管线用钢的强度等级和管径逐渐增大, 管道输送压力逐渐提高, 从而对管道现场焊接技术提出了新的挑战[1-2]。 国内管道工程施工环焊工艺主要采用自保护药芯焊丝半自动下向焊接方法以及自动焊的方法, 返修采用手工电弧焊焊接工艺[3-5]。其中, 80%以上的管道环焊缝采用自保护药芯焊丝半自动焊接 (FCAW-S)[6-7], 该种焊接方法在高钢级管道焊接中存在诸多问题: ①药芯焊材焊接的焊缝金属组织均匀性较差, 导致与母材同一强度级别的焊丝拉伸性能比母材低; ②焊接热输入量大, 焊接热影响区易出现软化现象; ③自保护焊接会导致焊缝中的氮含量增高, 而AlN 的增加使得焊缝组织的脆性增大, 焊缝的韧性波动范围增大, 会有极低值出现; ④半自动的手工操作方法, 更多地取决于焊工的焊接操作水平和责任心, 易导致焊接少层少道的现象增多, 使焊缝韧性会出现更多的极低值[8]。 采用上述方法焊接的焊缝冲击韧性不仅与焊接热输入量有关, 还与焊缝的微观组织尤其链状M-A 组织、 AlN、Al2O3等析出物[9]及药芯焊丝中稀土元素的大小及分布情况等因素有关。 因此, 为保证管道焊接接头的力学性能, 有必要对影响自保护药芯焊丝半自动焊接工艺的因素进行系统分析, 对提高管道工程环焊缝质量及管道建设和安全运营具有重要的意义[10-11]。

1 化学成分及环焊工艺

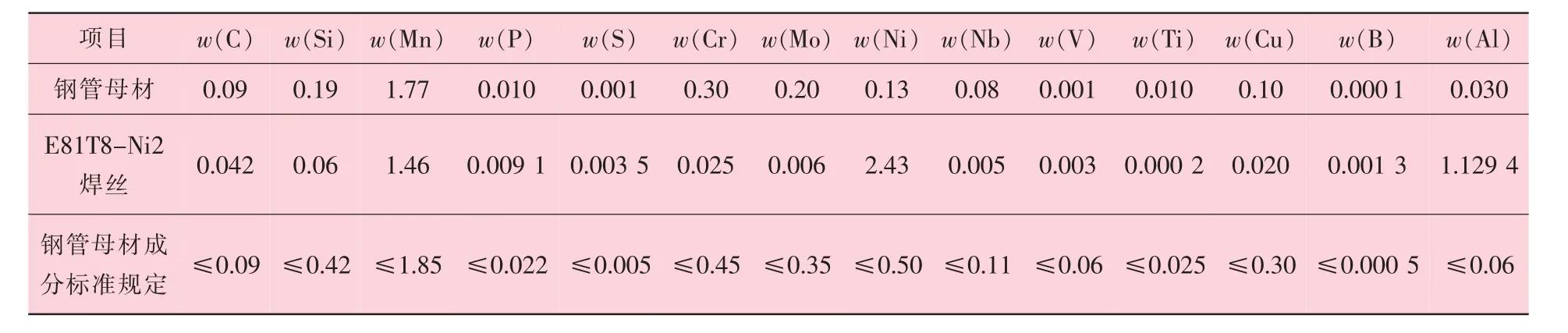

环焊焊口的母材为X80 级管线钢, 为低碳微合金高强度管线钢, 管材规格为Φ1 219 mm×18.4 mm, 化学成分符合中国石油集团CDP-SNGP-PL-006-2014-3 《天然气管道工程用钢管技术规格书》 的要求。 根焊采用实芯焊丝, 直径为1.2 mm; 填充盖面焊采用自保护药芯焊丝E81T8-Ni2, 直径为2.0 mm。 X80 管线钢管和焊丝的化学成分见表1, 焊接工艺参数见表2。

表1 X80 钢级管线钢管和自保护药芯焊丝的化学成分 %

表2 管道自保护药芯焊丝半自动焊接工艺参数

2 微观组织和力学性能研究

对服役X80 管道工程的焊口进行破坏性检测, 并从微观组织和力学性能分布趋势进行分析, 针对不同的组对错边缺陷, 结合环焊接头的性能特点进行安全性综合影响因素分析。

2.1 力学性能分析

图1 为该管道项目服役环焊接头破坏性焊口检测的拉伸性能分析结果。 图1 中横坐标为抽查的焊口数量, 纵坐标为同一焊口不同区域的拉伸性能分布情况。 FCAW-S 焊口拉伸性能在610~740 MPa内波动, 检测试样没有去除余高, 低于公称强度的环焊接头断裂位置在母材上, 即钢管的纵向拉伸强度较低, 但都高于95%的公称强度值。 同一焊口不同区间的强度波动幅度最大值为40 MPa, 其余焊口各区域的强度基本一致, 说明不同焊接位置焊接工艺参数的波动对焊口强度影响较小。

图1 FCAW-S 破坏性焊口环焊接头的拉伸性能分布趋势

图2 为环焊接头焊口不同位置的焊缝和热影响区冲击性能分布趋势。 图2 中横坐标为抽查焊口数量, 纵坐标为同一焊口0 点和3 点位置对应的冲击性能波动情况。 从图2 (a) 可以看出, 焊缝中心的冲击韧性波动较大, 为60~275 J, 各位置的韧性值分布趋势相近。 由于焊接热影响区韧性由焊缝和热影响区组成(见图2 (c)), 其韧性波动范围明显大于焊缝中心, 为60~325 J, 且同一焊口的HAZ 波 动范围也远大于焊缝中心。

图2 FCAW-S 破坏性焊口环焊接头冲击性能分布趋势

2.2 微观组织分析

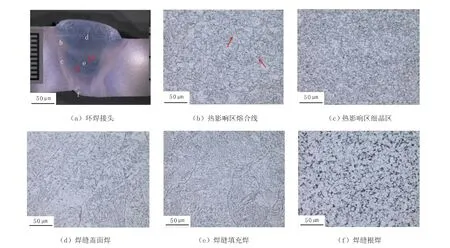

根据焊接接头宏观性能统计数据, 针对具体的环焊接头微观组织进行金相和力学性能的进一步分析, 图3 为环焊接头不同部位的金相组织。

环焊接头由焊缝、 热影响区和母材组成,环缝主要由根焊、 层间焊缝和盖面焊组织组成, 热影响区由近熔合线的粗晶区和近母材的细晶区组成。 图3 (a) 中位置b 为熔合线的粗晶区组织形态, 受焊接过程中高温热源影响, 最高温度近1 350 ℃, 其组织晶粒大小不均, 长大的晶粒尺寸约为30~40 μm, 内部为明显的板条贝氏体组织。 在大晶粒晶界交叉处分布着大量的尺寸不均匀和形状不规则的约10 μm 的细小晶粒, 小晶粒边界存在较高的位错密度, 如图3 (b) 中箭头所示。 大量的位错钉扎作用使晶粒长大, 形成了粗晶区特有的晶粒不均匀的特征。 图3 (a) 中位置c 为热影响区细晶区组织形态, 该处焊接过程中最高温度近900 ℃, 其组织晶粒细小, 尺寸约为5~10 μm, 晶粒边界存在大量的位错钉扎。 在图3 (a) 中, 位置d 为焊缝盖面焊组织, 该处的组织晶粒粗大, 尺寸为100 ~200 μm, 晶粒内部存在大量的板条状贝氏体组织和析出物。 板条贝氏体亚结构粗大, 亚板条宽度近5 μm,表明该处的韧性很低。 图3 (a) 中位置e 为焊缝填充焊层间组织形态, 该处的组织晶粒尺寸小于盖面焊, 约为50~100 μm, 晶粒内部的板条状贝氏体组织更加细小、 均匀, 析出物均匀分布或钉扎在亚板条边界, 提高了该处冲击性能。 图3 (a) 中位置f 为焊缝的根焊处组织, 该处为铁素体, 晶粒尺寸约为10 μm, 且晶粒边界存在大量的珠光体组织。

图3 FCAW-S 焊口环焊接头不同部位的金相组织

3 讨论分析

由破坏性焊口统计数据分析结果可知,FCAW-G 工艺条件下焊口的冲击韧性和拉伸性能差别很大, 这与金相组织分析得到的环焊接头不同部位的组织和晶粒差别较大有关。 为进一步对FCAW-S 焊接工艺环焊接头性能及其影响进行深入分析, 采用微拉伸测试方法对环焊接头不同部位进行拉伸性能测试分析。 图4 为焊口不同部位的微拉伸曲线分布。 由图4 可知, 由于根焊与填充焊、 盖面焊焊材的不同, 根焊部位的拉伸强度最低为450~550 MPa, 但其均匀延伸率显著增加, 达到17%; 填充焊和盖面焊部位的拉伸强度为630~710 MPa, 均匀延伸率约为0.06%~0.10%。 根焊的拉伸强度比填充焊和盖面焊焊缝金属的拉伸强度低约200 MPa, 为整个环焊接头最薄弱的位置。 焊缝热影响区熔合线附近的拉伸强度约为600 MPa, 远低于母材管体650 MPa 的纵向拉伸强度。

图4 FCAW-S 焊口环焊接头不同部位的微拉伸性能

硬度和强度有一定的对应关系, 采用硬度云图方法对环焊焊口的硬度分布进行分析, 如图5所示。 由图5 (b) 可见, 根焊区域整体的硬度分布最低, 仅为180HV0.5; 热影响区靠近薄壁一侧的硬度较高, 与母材相近, 约为280~300HV0.5,厚壁一侧的硬度略低, 约为220HV0.5; 填充焊焊缝中心的硬度分布较为均匀, 约为220~240HV0.5, 略低于母材。 图5 (c) 为0 点、 3 点和6 点不同位置填充焊的宏观硬度曲线分布,可以看出, 不同焊接位置接头两侧母材的硬度分布较为均匀, 约为220~260HV10, 焊缝中心的硬度均略有降低, 焊缝的根焊部位硬度最低, 约为170~200HV10, 为整个环焊接头的薄弱环节。

图5 FCAW-S 焊口环焊接头硬度云图和不同位置的硬度分布

图6 为FCAW-S 环焊接头的冲击性能, 图中0 点位置的冲击韧性值显著低于3 点位置的韧性。 由此可见, 0 点位置由于焊接热输入较大, 两个焊口的冲击性能波动大且出现了低值, 3 点位置的热输入较小, 其冲击性能高且波动较小。

图6 环焊接头的冲击性能

填充焊层局部微观组织的扫描电镜和透射电镜照片如图7 所示。 由图7 (a) 可见, 因层间焊缝金属反复受热, 晶界和亚晶界均出现明显的钝化现象, 且奥氏体晶界上的M-A 组织呈链状积聚并长大, 这种链状的M-A 组织削弱了晶粒间界面能。而晶粒内部和贝氏体板条组织边界弥散分布着大量的M-A 组织, 有利于提高焊缝的强度和韧性。分别选取填充焊交界处(图3 (a) 中4#位置) 和填充焊层层间(图3 (a) 中5#位置) 的焊缝金属进行析出相研究, 如图7 (b) 和图7 (c) 所示。在同样视野里, 填充焊层间的析出物明显少于每道次焊层交界处的析出物, 即焊缝金属在加热和快速冷却后, 析出物尺寸弥散细小, 有利于提高焊缝金属的韧性。 但在每层填充焊的重复受热区域, 该区域组织的M-A 链状现象增多。 同时, 其析出物明显增多和变大, 且分布不均匀, 填充焊交界处的析出物大小差异性很大, 降低了焊缝的韧性。

图7 填充焊层局部微观组织扫描电镜照片和透射电镜照片

4 结 论

(1) 通过微拉伸试验和硬度云图观察得到,FCAW-S 环焊接头的根焊强度和硬度远低于管体母材的强度和硬度, 为整个环焊接头的薄弱环节。

(2) 焊接热输入量变化较大, 环焊接头的冲击韧性不稳定, 焊缝0 点位置的韧性比3 点位置韧性低, 且波动较大。

(3) 填充焊层间链状M-A 组织的分布形态、大小及析出物的大小和分布情况是引起焊缝韧性不稳定的主要因素。

(4) 在高钢级管道环焊焊材选择方面, X80管道应提高根焊焊材的强度, 避免低强匹配引起的应力集中, 从而保证环焊接头的安全服役。