2205 双相不锈钢连续管耐蚀性能分析*

2021-07-03汪海涛毕宗岳李鸿斌

汪海涛, 毕宗岳, 赵 勇, 刘 云,李鸿斌, 赵 博, 张 歌

(1. 宝鸡石油钢管有限责任公司, 陕西 宝鸡721008;2. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡721008;3. 陕西电子工业研究院, 西安710065)

连续管已广泛应用于油田修井、 完井、 增产等作业。 随着大量含有H2S、 CO2等腐蚀介质的酸性油气田被开发, 普通碳钢连续管在服役中易发生CO2引起的腐蚀速率极高的均匀腐蚀或局部腐蚀, 而且连续管在作业过程中会受到自重的拉应力和周期性的塑性应变, 与井内H2S 介质协同作用下会造成材料性能退化, 塑性降低, 容易导致管体开裂, 或管材会在受力远低于其本身屈服强度时突然发生脆断。 轻者造成整盘连续管或整口井报废, 重者导致硫化氢随油气一同外溢, 造成井口设备及周围生态环境的巨大破坏, 严重制约酸性油气田的开发[1-5]。

目前, 我国许多油气田, 例如四川、 长庆、华北、 新疆、 江汉等油田的油气层中均含有H2S、 CO2等腐蚀介质, 急需大量耐蚀性能较强的连续管在上述区域作业中应用。 双相不锈钢兼具铁素体和奥氏体的优良特性, 具有较强耐蚀性能[6]。 因此, 为延长连续管在酸性环境下的使用寿命, 防止事故发生, 开发了2205 双相不锈钢连续管产品。 本研究针对该产品的耐蚀性能进行了全面的分析研究, 以期对2205 双相不锈钢连续管在油田的合理、 安全应用提供指导。

1 试验材料与方法

1.1 试验材料

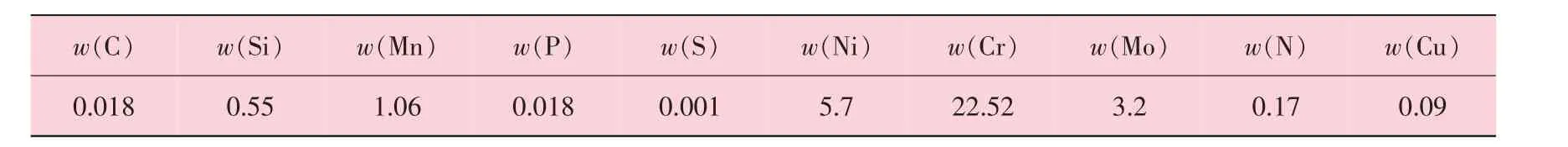

试验材料为Φ31.8 mm×3 mm 规格2205 双相不锈钢连续管, 该管材是采用2205 双相不锈钢热轧卷板经过精密成型、 焊接制管后, 再经过热处理制成的连续管, 其化学成分见表1。

表1 2205 双相不锈钢连续管的化学成分 %

1.2 试验方法

对管材进行晶间腐蚀、 氢致开裂、 应力腐蚀、 点蚀、 工况腐蚀等试验, 具体方法如下:

(1) 依据GB/T 4334 标准中E 方法规定进行晶间腐蚀试验, 将2205 双相不锈钢连续管焊缝和母材试样放在微沸状态的CuSO4溶液中, 连续煮沸浸泡16 h 后, 对试样在直径5 mm 的压模下进行180°弯曲, 弯曲后在10 倍放大镜下观察弯曲试样外表面有无晶间腐蚀产生的裂纹。

(2) 依据NACE TM0284 标准, 对2205 双相不锈钢连续管焊缝和母材试样在A 溶液 (饱和H2S 的0.5%醋酸+ 5%NaCl 水溶液) 中进行抗氢致开裂 (HIC) 试验, 试验时间96 h, 溶液温度25 ℃。 试验后在10 倍放大镜下检查试样表面有无微裂纹、 氢鼓泡现象。 对样品切割, 观察样品截面是否存在裂纹, 并计算裂纹率, 其中要求裂纹敏感率 (CSR) ≤0.03%; 裂纹长度率(CLR) ≤5%; 裂纹厚度率(CTR) ≤0.5%。

(3) 依据NACE TM 0177 标准, 采用四点弯曲法对纵向试样在A 溶液中进行硫化物应力腐蚀试验 (SSC), 加载应力为2205 双相不锈钢连续管屈服强度552 MPa 的72%, 浸泡时间720 h,溶液温度为24 ℃。 试验后, 在10 倍放大镜下检验试样表面有无裂纹或断裂现象。

(4) 依据ASTM G48 标准规定进行点蚀试验, 将2205 双相不锈钢连续管焊缝和母材试样放在恒温22 ℃、 含有6%FeCl3的溶液中浸泡72 h后, 计算腐蚀速率, 按照ASTM A923 C 中规定对腐蚀速率评定, 并在20 倍放大镜下观察点蚀密度、 点蚀数量、 点蚀特征等信息。

(5) 依据YB/T 5362 标准规定进行氯化物应力腐蚀试验, 将2205 双相不锈钢连续管焊缝和母材试样制成U 形试样, 放入沸腾(143 ℃) 的42%MgCl 溶液中浸泡48 h 后, 观察是否存在裂纹或断裂。

(6) 开展模拟工况条件腐蚀试验, 试验溶液以及气体介质按照实际油气田工况中的条件配置, 并依据ASTM G111 标准开展相关试验。 试验后, 采用失重法计算平均腐蚀速率。

2 结果与分析

2.1 晶间腐蚀行为

在管材制造过程中, 由于不合理的生产工艺, 易使焊缝、 母材晶界处富集M23C6、 Cr2N等析出物, 沿晶界边形成贫铬区, 使得管材在酸性油田中耐蚀性、 韧性降低, 易造成管材脆性开裂。 针对上述问题对管材开展晶间腐蚀评价, 分别制取20 mm×80 mm 的焊缝和母材试样, 在微沸状态的CuSO4溶液中连续煮沸浸泡16 h, 再进行弯曲, 焊缝、 母材试样外表面均无明显裂纹产生, 焊缝和母材腐蚀后形貌如图1所示。 其中, A1、 A2 为焊缝试样, A3、 A4 为母材试样。 由试验结果可知, 2205 双相不锈钢连续管焊缝、 母材均未发生脆性开裂, 管材对晶间腐蚀不敏感。

图1 晶间腐蚀试验后试样形貌

2.2 氢致开裂行为

在含有H2S 的酸性油气田中, 腐蚀过程产生的一部分氢原子吸附在管材的表面并扩散进入管材基体内, 氢原子在管材基体内结合成氢分子,易使管材表面产生鼓泡或微裂纹[7-9]。 为此, 对2205 双相不锈钢连续管的焊缝、 母材开展了氢致开裂试验, 从而评价管材抗HIC 性能。 由试验可知: 焊缝、 母材试样经过96 h 含有H2S 的饱和A 溶液浸泡后, 未出现裂纹和鼓泡现象,HIC 试验后形貌如图2 所示。 经计算, 裂纹敏感率(CSR)=0%; 裂纹长度率(CLR)=0%; 裂纹厚度率(CTR)=0%, 均满足NACE TM0284 标准要求。由此可以判定, 2205 双相不锈钢连续管在含有H2S 的水溶液腐蚀环境中, 不易产生因吸氢引起的氢致开裂。

图2 氢致开裂HIC 试验后试样形貌

2.3 硫化物应力腐蚀行为

在含有湿H2S 的酸性油气田工况下, 活性H原子渗入金属材料内部晶格, S 在Fe 表面吸附,使管材的脆性增加, 并在外加拉应力和残余应力协同作用下, 造成管材断裂[10]。 针对此现象开展2205 双相不锈钢连续管抗硫化物应力腐蚀性能评价, 结果显示, 对管材焊缝、 母材采用四点弯曲法施加398 MPa 的拉应力, 在A 溶液中浸泡720 h后, 焊缝、 母材试样均未发生断裂, 腐蚀后形貌如图3 所示。 由此可知, 该连续管在含有H2S 的酸性油气田工况下作业时, 管材不易发生开裂、脆断等现象, 具有良好的抗硫化物应力腐蚀性能。

图3 硫化物应力腐蚀试验SSC 后试样形貌

2.4 点蚀行为

酸性油气田工况中含有一定量的CaCl2, 其中的Cl-离子半径小, 穿透能力强, 容易穿透不锈钢钝化膜内极小的孔隙, 到达金属表面, 并与金属相互作用形成可溶性的化合物, 导致管材表面形成蚀孔[11-12]。 针对2205 双相不锈钢连续管进行了抗点蚀能力评价, 将管材焊缝、 母材试样放在恒温22 ℃、 含有6%FeCl3的溶液中浸泡72 h 后,结果显示: 在20 倍放大镜下观察管体表面, 未发现明显点蚀显现, 如图4 所示。 具体测量值如表2所示, 其中腐蚀速率按公式(1) 计算。 检测结果发现, 所有试样的腐蚀速率均远小于10 mdd, 满足ASTM A923 C 中规定的最大接受腐蚀等级。 从评价结果可以看出, 2205 双相不锈钢连续管在氯离子环境中具有较强的抗点蚀能力。

表2 点蚀试验结果

图4 点蚀试验后试样形貌

式中: R——腐蚀速率, mmd;

M前——试验前试样的质量, mg;

M后——试验后试样的质量, mg;

S——试样总表面积, dm2;

t——试验时间, d。

2.5 氯化物应力腐蚀行为

不锈钢在氯化物环境中, 在应力作用下金属表面产生滑移台阶, 钝化膜会被局部破坏, 露出活泼的 “新鲜” 金属。 Cl-与金属相互作用形成可溶性化合物, 最后形成蚀坑及尖端裂纹。 随着可溶物的出现产生阳极极化, 使蚀坑及裂纹尖端周边重新生成钝化膜; 随后在拉应力作用下, 造成蚀坑底部裂纹尖端处应力集中, 使钝化膜再次破裂, 形成新的活性阳极区。 上述过程如此反复, 最终形成不锈钢纵深的穿晶裂纹[13-14]。

由于油气田工况中常伴有一定量的Cl-, 且连续管在井下易受到自身拉应力及其他应力载荷作用, 所以对不锈钢连续管开展氯化物应力的评判至关重要。 因此将2205 双相不锈钢连续管焊缝和母材试样制成U 形试样, 放入沸腾(143 ℃) 的42%MgCl 溶液中浸泡48 h 后, 由试验结果可知:样品均无开裂, 2205 双相不锈钢连续管具有良好的抗氯化物应力腐蚀能力, 试验结果如图5 所示。

图5 氯化物应力腐蚀试验后试样形貌

2.6 模拟工况环境中的腐蚀行为

2.6.1 井内挂片试验

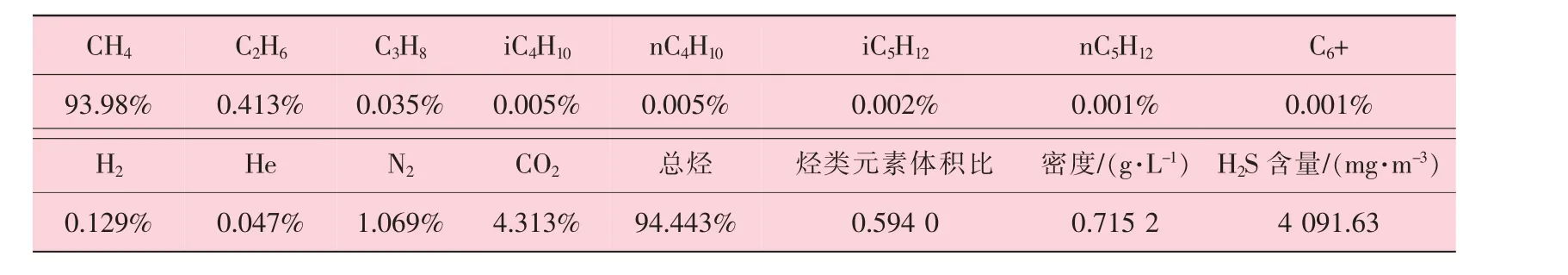

为了验证2205 双相不锈钢连续管在酸性油气田实际工况中的耐蚀性能, 将2205 双相不锈钢连续管焊缝、 母材挂片试样与油田常用的碳钢80S 油管挂片试样, 共同放入某油田典型气井工况环境中, 试验周期52 天, 井内工况条件见表3、 表4。

表3 某油田的典型气井工况(气质)

表4 某油田的典型气井工况(水质)

试验后按照公式(2) 计算试样的腐蚀速率,试验结果如图6 所示。

图6 工况条件下腐蚀速率结果对比

式中: g——失重, g;

r——材料密度, g/cm3;

s——试样暴露在腐蚀介质中的表面积,mm2;

t——腐蚀周期, d;

v——平均腐蚀速率, mm/a。

结果表明, 2205 双相不锈钢连续管焊缝腐蚀速率0.003 8 mm/a, 母材腐蚀速率0.004 2 mm/a,连续管焊缝和母材腐蚀速率基本一致, 大幅度优于油田现用80S 油管(腐蚀速率0.045 8 mm/a)。 由此可推测, 2205 双相不锈钢连续管完全适合在该油田含有H2S、 CO2共存的气井中长期作业。

2.6.2 实验室模拟试验

针对以CO2腐蚀为主的国内某油田气井工况条件, 采用高温高压釜开展了2205 双相不锈钢连续管与碳钢速度管柱的模拟工况腐蚀试验, 总气压20 MPa, 试验工况条件见表5。 试验后按照公式(2) 计算试样腐蚀速率, 2205 双相不锈钢连续管焊缝腐蚀速率为0.006 81 mm/a, 母材腐蚀速率为0.006 11 mm/a; 碳钢速度管柱焊缝腐蚀速率为1.960 09 mm/a, 母材腐蚀速率为2.012 47 mm/a, 2205 双相不锈钢连续管腐蚀速率远低于碳钢速度管柱腐蚀速率, 更加适合在以CO2腐蚀为主的气井长期服役。

表5 以CO2 腐蚀为主的气井模拟工况条件

3 结 论

(1) 通过晶间腐蚀试验可知, 2205 双相不锈钢连续管焊缝、 母材试样外表面均无明显裂纹产生, 由此证明2205 双相不锈钢连续管制造工艺合理, 在管材焊缝、 母材晶界处未出现明显的M23C6、 Cr2N 等金属间析出物。

(2) 对2205 双相不锈钢连续管开展了氢致开裂试验、 硫化物应力腐蚀试验、 氯化物应力腐蚀试验、 点蚀试验等标准试验, 未发现氢致开裂、 应力腐蚀等问题, 证明了2205 双相不锈钢连续管在不同腐蚀条件下具有良好的耐腐蚀性能。

(3) 针对油田气井实际腐蚀工况, 进行了2205 双相不锈钢连续管腐蚀性能试验, 结果表明, 2205 双相不锈钢连续管腐蚀速率低, 更适合在酸性油气田中作业及应用。