弯制温度对海底管道用小曲率半径堆焊复合弯管性能的影响

2021-07-03丁维娅张付峰肖松节许江新王英豪高欣蕊

丁维娅, 何 清, 张付峰, 肖松节, 许江新,王英豪, 刘 伟, 高欣蕊

(郑州万达重工股份有限公司, 郑州451161)

0 前 言

随着我国海洋油气资源的开发, 有关海底管道的技术研究和产品研制取得了巨大突破, 用于改变油气流向的堆焊复合弯管需求骤增[1-7]。 鉴于海上施工成本高, 水下作业环境极其苛刻, 因此对于汇气管道装备中堆焊复合弯管的耐高压性能和抗腐蚀性能要求严格, 一旦出现腐蚀或者裂纹, 不仅整套装备面临报废风险, 还可能造成大面积海域污染[8-12]。 由于现阶段工艺技术的局限性, 业内制造海洋油气用小曲率半径堆焊复合弯管成品率低, 尤其是在弯制过程中, 弯曲段堆焊层表面易出现裂纹, 诸多厂家成品率甚至低于50%以下。 本研究探讨了通过弯管制造工艺优化, 提高海洋油气用小曲率半径堆焊复合弯管产品合格率的可能性。

1 海底管道用小曲率半径堆焊复合弯管制造工艺及问题分析

1.1 制造工艺

海底管道用小曲率半径堆焊复合弯管的制造工艺较为复杂, 主要为以下三点: ①弯制前, 在原材料复检合格的前提下, 对管道内壁进行喷砂打磨后, 进行指定长度和厚度的不锈钢合金层的堆焊; ②弯制成型过程中, 堆焊层检验符合标准后流转至弯制工序, 弯制温度为930 ℃±25 ℃, 每分钟推进15 mm±2.5 mm, 推进过程中保持匀速推制, 不允许中断, 弯制中对加热成型区域进行水冷, 冷却水压为0.25 MPa±0.025 MPa, 冷却水温度为25 ℃±15 ℃; ③弯制工序结束后, 先对堆焊层进行无损检测, 合格后进行淬火+回火热处理, 并依据相关标准进行理化检验。

1.2 存在的问题

弯制温度作为制造工艺的核心, 直接影响着产品的最终质量。 原有工艺弯制后, 部分产品外弧侧位置内壁堆焊层出现不同程度的裂纹, 导致报废。

经分析, 因母材壁厚较大, 内外壁在弯制加热过程中存在温差, 导致堆焊层在加热过程中没有达到预期的形变, 且小曲率半径弯管(R=3D)在弯制过程中外弧侧拉伸较长, 故而出现裂纹,针对上述问题, 本研究就不同弯制温度下裂纹的产生展开研究。

2 试验材料

2.1 母材规格

试验材料为Φ317.1 mm×20.6 mm 的X65 管线钢管, 焊材使用镍基合金焊丝ERNiCrMo-3, 切割后单根钢管长度为2 m, 数量45 根。

2.2 母材化学成分及力学性能

试验用X65 管线钢管母材的化学成分见表1,力学性能见表2。

表1 X65 管线钢管化学成分%

表2 X65 管线钢管的力学性能

3 试验方案

3.1 焊接材料及设备

钢管内壁堆焊采用实心焊丝, 美标牌号为N06625, 规格为Φ1.2 mm, 焊丝的化学成分见表3。 焊接设备为热丝TIG 双枪堆焊机, 弯制设备为YWG-I-426 型弯管机。

表3 N06625 焊丝化学成分%

3.2 焊接、 弯制方法及工艺要求

环向表面堆焊, 焊接及保护气体均为纯Ar。焊前用丙酮清理焊缝及两侧50 mm 内油污和铁锈,采用多层多道堆焊。 堆焊后检验合格的复合直管,利用弯管机采用中频感应加热的方法进行热煨弯制。 弯制过程按照试验选取温度连续进行, 不可中途停顿, 加热温度误差范围为±5 ℃, 其中每分钟推进15 mm±2.5 mm, 弯制过程中需对热煨后成型区域进行水冷却保证其定型需求。 冷却水压为0.25 MPa±0.025 MPa, 冷却水温度为25 ℃±15 ℃。

本试验重点研究弯制温度对堆焊复合弯管的影响, 弯制温度区间为920~1 000 ℃, 分别选取920 ℃、 930 ℃、 940 ℃、 950 ℃、 960 ℃、 970 ℃、980 ℃、 990 ℃和1 000 ℃作为弯制温度, 按照上述工艺和参数进行试验。

3.3 堆焊层检测

弯制结束后, 对堆焊层进行目视检测、 尺寸及渗透检测、 超声波检测、 磁粉检测。 外观目视按照NB/T 47013.7 标准进行, 渗透检验按照ASTM E165—2012 标准进行, 超声波检测按照ASTM A578—2017 标准进行, 磁粉检验按照ASTM A578—2015 标准进行。

3.4 热处理

堆焊层检测无缺陷后, 对堆焊复合弯管进行热处理, 热处理方式为淬火+回火, 其中淬火温度920 ℃, 保温时间1 h, 回火温度550 ℃, 保温时间110 min。

3.5 弯管理化性能检验

堆焊复合弯管理化性能检验主要包括拉伸、弯曲、 硬度、 金相、 点腐蚀试验。 根据ASME 锅炉及压力容器规范IX 要求取样并进行试验。 拉伸、 冲击试验标准为ASTM A370—2017, 使用设备为CMT5305 型微机控制电子万能试验机和ZBC2452-BE (LX04) 型摆锤冲击试验机; 硬度检验依据ASTM E92—2017 标准进行, 使用设备为MHVS-30AT 型数显维氏硬度计; 金相分析依据ASTM E340—2015 标准进行, 使用设备为IM300(JX12) 型金相显微镜; 点腐蚀试验依据ASTM G48—2011 (2015) 标准进行。

4 试验结果

4.1 无损检测

目测检查满足标准NB/T 47013.7 的要求; 渗透检测结果满足DNV-OS-F101.2013.D3.6.9 的要求, 可直接判定堆焊层表面无裂纹存在。 不同弯制温度下复合弯管的合格率如图1 所示。

图1 不同弯制温度下复合弯管渗透检测结果

由图1 可见, 950 ℃下弯制的小曲率半径堆焊复合弯管渗透试验合格率为100%, 即表面无裂纹。 磁粉检验结果满足DNV-OS-F101.2013.D8要求, 管体无缺陷。 超声波检验结果显示, 堆焊层内壁无凹坑、 气孔、 焊渣等缺陷, 完全满足DNV-OS-F101.2013.D3.6.3 标准和ASTM A578 C 级—2017 标准要求。

4.2 理化性能检测

4.2.1 拉伸试验

对弯管直管段、 起始过渡区外弧侧、 弯曲段内外弧侧、 终止过渡区外弧侧区域进行纵向取样, 取样形式为棒状试样, 标距尺寸为12.7 mm×50 mm, 试验结果见表4。 从表4 可以看出, 试验结果均满足标准要求。

表4 堆焊复合弯管拉伸试验结果

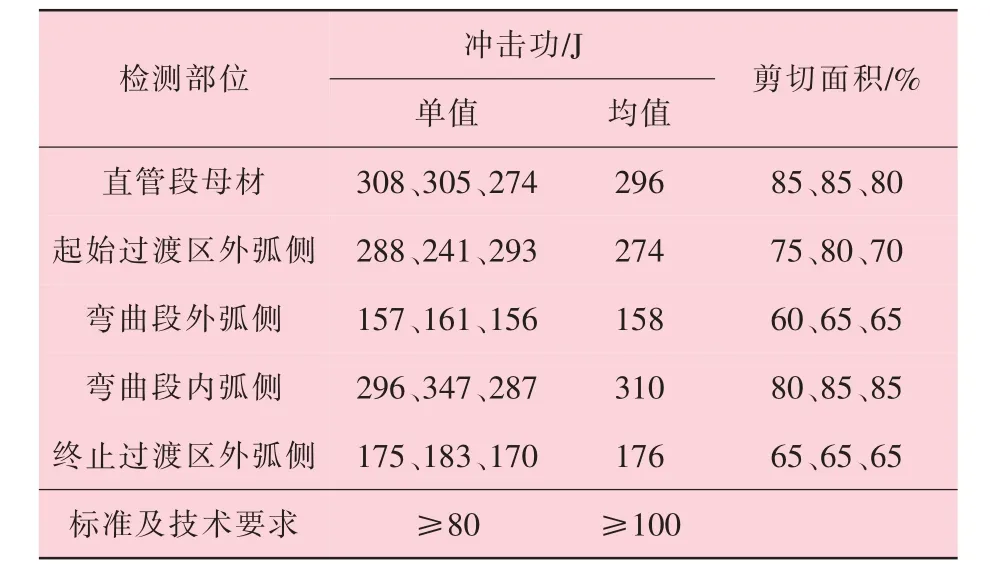

4.2.2 冲击试验

按照ASTMA370 要求, 取横向试样, V 形缺口, 试样尺寸为10 mm×10 mm×55 mm, 试验在-30 ℃进行, 拉伸试验结果见表5。 由表5 可以看出, 弯管不同区域冲击吸收能量平均值≥100 J, 单值≥80 J, 试验结果均满足标准要求。

表5 堆焊复合弯管冲击试验结果

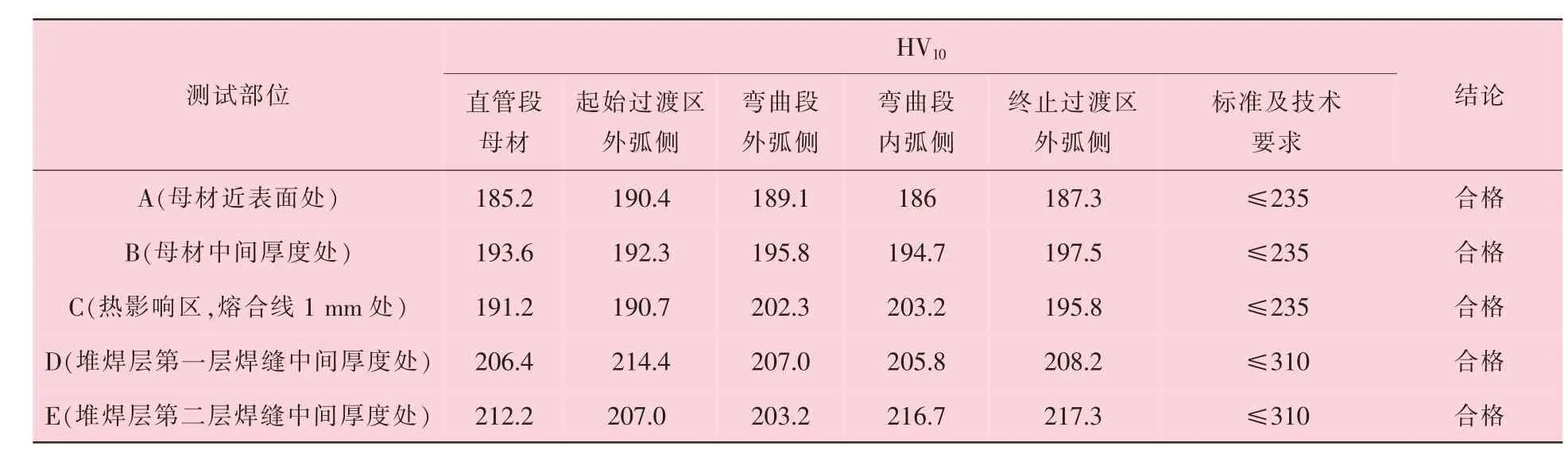

4.2.3 硬度检测

硬度检测结果见表6, 按照技术规格书和相关标准要求, 母材硬度≤235HV10, 堆焊层硬度≤310HV10, 试验结果均满足标准要求。

表6 堆焊复合弯管硬度检测结果

4.2.4 金相组织观察

弯管弯曲段外弧侧金相组织如图2 所示。由图2 可以看出, 母材及热影响区显微组织均为粒状贝氏体, 铁素体堆焊层显微组织为呈胞状树枝晶分布的奥氏体及少量点状碳化物[13-15]。需要说明的是, 除弯曲段外弧侧外, 对起始过渡区外弧侧和终止过渡区外弧侧也进行了金相组织观察。

图2 堆焊复合弯管弯曲段外弧侧金相组织照片

4.2.5 点腐蚀试验

为检测产品耐点蚀性能, 进行了FeCl3点腐蚀试验。 试验执行标准为ASTM G48, 试验温度为50 ℃, 试样尺寸49.81 mm×24.76 mm×1.96 mm, 测试溶液为6%的FeCl3溶液, 测试周期为24 h。 试样试验前质量为20.271 4 g, 试验后质量为20.270 6 g, 腐蚀速率为0.29 g/m2/24h。试样点腐蚀形貌如图3 所示, 观察试样表面,无可见点蚀裂纹。

图3 堆焊复合弯管点腐蚀形貌(20×)

5 结 论

(1) 90°小曲率半径堆焊复合弯管的最佳弯制温度为950 ℃, 此温度下可完全解决堆焊层表面在弯制后出现裂纹缺陷, 与原弯制温度相比,产品合格率由50%提升至100%。

(2) 90°小曲率半径堆焊复合弯管在选择950 ℃作为弯制温度后, 产品除了堆焊层表面不再出现裂纹外, 其磁粉检测和超声波检测结果也完全满足相关标准及技术要求, 且成品堆焊复合弯管的力学性能、 金相组织及耐腐蚀性能也完全满足相关标准及技术要求。