某成品油管道环焊缝泄漏原因分析

2021-07-03刘奎荣任国琪王高峰

刘奎荣, 任国琪, 王高峰, 张 皓

(1. 中国石油西南管道公司, 成都610041;2. 中国石油集团石油管工程技术研究院, 西安710077)

1 失效概况

油气管道输送是石油和天然气输送的重要方式之一, 对于管道来说, 环焊缝是薄弱环节, 由于气候条件不同、 管口组对的偏差、 焊工技术水平等因素的影响, 会造成管道环焊缝的质量偏差, 若环焊缝存在焊接缺陷, 或焊接成形不良,就容易导致管道在环焊缝处失效, 造成人员、财产损失。

在对国内兰成渝管道K675+850 处进行内检测开挖验证过程中, 发现弯管与直管段连接焊缝处存在轻微渗油, 该管道为Φ508 mm×7.9 mm 螺旋埋弧焊管, 材质为L415, 设计压力10 MPa, 输送介质为成品油, 常温运行。 管道采用3PE 防腐, 弯管规格Φ508 mm×9.5 mm, 弯管角度24°, 管线运行17 年。 对该泄漏环焊缝进行切割更换, 并送至实验室对环焊缝泄漏原因进行分析。 检测分析项目包括管段宏观检测、 无损检测、 理化性能检测、 金相分析和断口分析。

2 管材宏观检测

2.1 送样管段概况

管段试样如图1 所示。 泄漏环焊缝距离直管段端口约100 cm, 环焊缝补口防腐层已去除,其他位置防腐层存在破损。

图1 送样管段实物照片

2.2 钢管宏观检测

将钢管外防腐层去除, 打磨浮锈后, 测量环焊缝余高、 错边、 焊缝宽度值, 焊缝外表面基本整齐均匀。 观察焊缝内表面、 管体内表面及环焊缝位置, 基本呈均匀腐蚀形貌, 在内表面12 点钟部位存在较大的焊瘤, 如图2 所示, 焊瘤环向长度90 mm, 最大高度8.2 mm, 比管壁自身厚度还大, 说明内表面成形质量差。

图2 环焊缝12 点方位内部焊瘤形貌

3 环焊缝无损检测

依据SY/T 4109—2017 《石油天然气钢质管道无损检测》, 对泄漏环焊缝进行磁粉检测和X 射线检测。 磁粉检测发现, 泄漏环焊缝外表面裂纹长度为52 mm, 裂纹正好位于环焊缝内表面焊瘤处, 如图3 所示。 X 射线检测发现,泄漏环焊缝12 点位置有一处超标缺陷, 显示为裂纹缺陷, 长度82 mm, 评定等级为IV 级, 结果如图4 所示。

图3 泄漏环焊缝磁粉检测结果

图4 泄漏环焊缝射线检测结果

4 环焊缝性能试验

为了分析环焊缝性能, 依据GB/T 31032—2014 《钢质管道焊接及验收》, 在远离失效部位和失效部位附近取样进行拉伸、 夏比冲击性能试验, 并对环焊缝取样分析金相组织情况。

4.1 拉伸性能试验

采用UH-F500KNI 材料试验机, 依据GB/T 228.1—2010, 对环焊缝0~3 点、 3~6 点、 6~9 点、9~0 点以及裂纹附近环焊缝进行拉伸性能试验, 试样形式为矩形试样, 试验结果见表1。 对照标准可知, 环焊缝各位置拉伸性能满足标准要求。

表1 环焊缝拉伸性能试验结果

4.2 夏比冲击试验

采用ZBC2752-B 型冲击试验机, 依据GB/T 229—2007, 对环焊缝0~3 点、 3~6 点焊缝中心、热影响区进行夏比冲击试验, 试验温度与管体夏比冲击试验相同, 取0 ℃, 试验结果见表2。 对比标准可知, 环焊缝夏比冲击功值符合要求。

表2 环焊缝夏比冲击性能试验结果 J

4.3 金相分析

采用OLS 4100 激光共聚焦显微镜, 依据GB/T 13298—2015, 对环焊缝3 点、 6 点以及裂纹附近 (12 点附近) 环焊缝进行金相组织分析,由分析结果可知, 3 点、 6 点以及裂纹附近盖面焊组织均为粒状贝氏体, 打底焊组织均为珠光体+铁素体+晶内成核铁素体, 填充焊组织均为珠光体+铁素体+粒状贝氏体, 裂纹附近环焊缝晶粒度与3 点、 6 点位置基本相同。

在失效裂纹附近环焊缝试样中发现多处微裂纹, 微裂纹周边存在脱碳现象。 微裂纹金相照片如图5 所示。

图5 失效裂纹附近微裂纹形貌

裂纹尖端金相照片如图6 所示, 由失效裂纹尖端金相组织可见, 失效裂纹尖端及附近金相组织无异常, 裂纹断裂形式为沿晶断裂。

图6 失效裂纹尖端金相组织

5 断口分析

5.1 断口宏观形貌分析

对该成品油管道环焊缝泄漏处进行断口分析, 发现泄漏部位位于环焊缝焊瘤位置, 对泄露位置断口进行取样观察, 断口宏观形貌如图7所示。 从图7 所示泄露断口及附近可见清晰焊接弧纹, 弧纹交汇位置正位于裂纹中心, 此处为焊接施工起弧、 收弧位置, 该位置存在较大焊瘤, 可能为焊接热输入过大或焊接停留时间过长导致。

图7 泄露位置断口宏观形貌

5.2 断口扫描电镜分析

对失效样管断口附近裂纹的横截面及断口进行扫描电镜分析, 分析结果如图8 所示, 由图8 可见, 裂纹起源于环焊缝内表面焊趾根部, 沿焊趾根部向焊缝中心扩展, 由于泄露时间较长, 断口表面腐蚀严重, 断口表面已被致密黑色物质覆盖, 无法看出脆性断裂或韧性断裂特征。

图8 断口附近裂纹及断口形貌

5.3 断口能谱分析

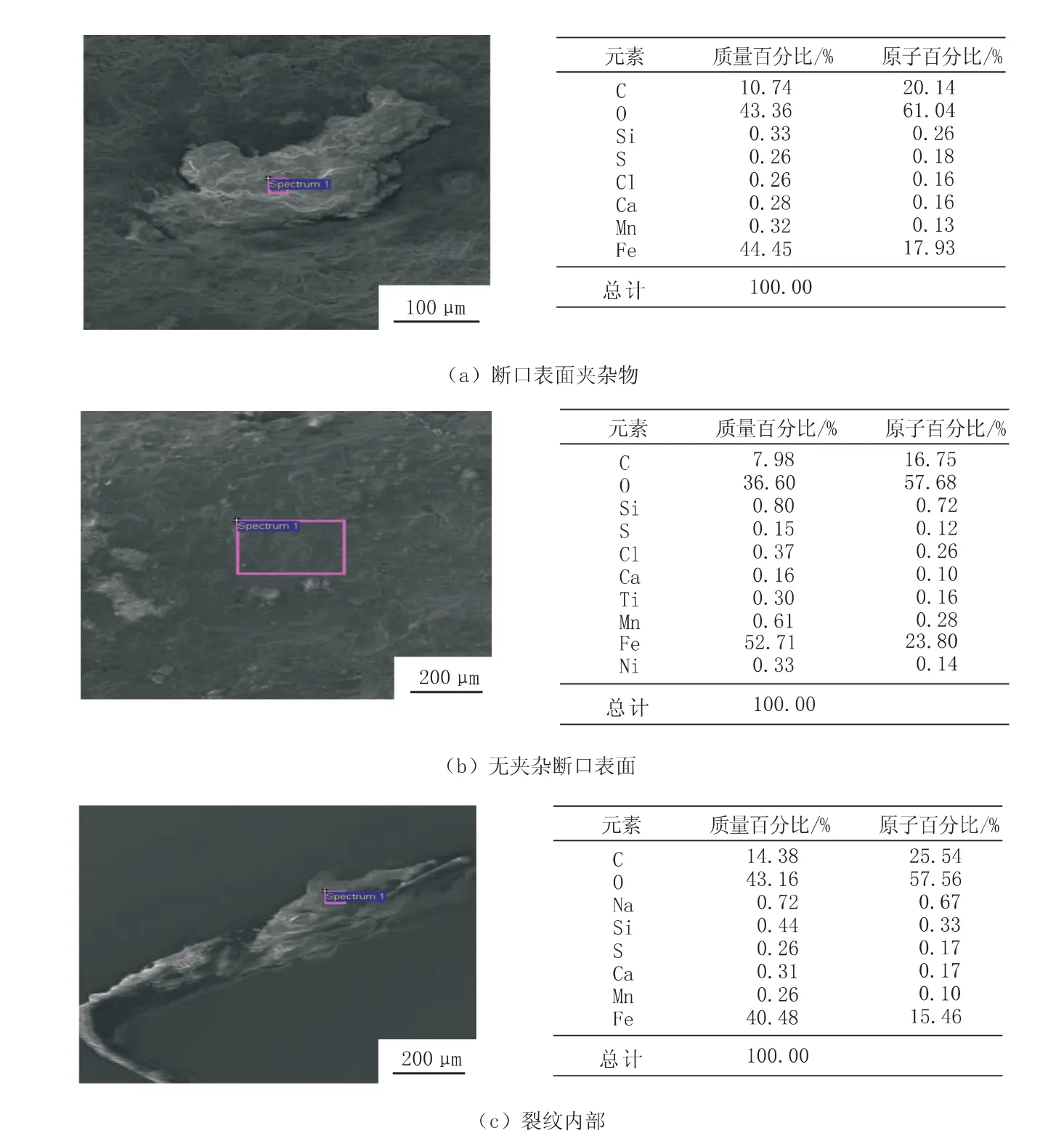

分别对断口表面夹杂物、 无夹杂断口表面以及未打开断口的裂纹剖面内部进行能谱分析, 能谱分解结果表明, 断口表面主要成分为C、 Fe、O, 为断口长时间受成品油浸泡所致, 断口无焊接药皮夹杂成分。 具体能谱分析结果见图9。

图9 断口能谱分析结果

5.4 结果分析

裂纹位于环焊缝12 点钟焊接起弧、 收弧位置, 该位置环焊缝内表面成形质量差, 内表面存在较大焊瘤, 裂纹与焊瘤位置高度重合。 金相观察中还发现失效裂纹附近存在多处微裂纹, 微裂纹周边存在脱碳现象。 由微裂纹形貌和裂纹周围金相组织可知, 这些微裂纹为焊接热裂纹。

焊接热裂纹是焊接过程高温阶段产生的开裂现象, 多在固相线附近发生, 其特征是沿奥氏体晶界开裂。 在焊接过程中, 材料的晶间延展性较弱, 无法承担当时材料所发生的应变。 在这种固液共存的状态下, 会萌生热裂纹, 当温度冷却后,裂纹就会沿着结晶的交界处产生并扩展。 产生焊接热裂纹的因素主要包括有害杂质的影响(主要为S 和P) 和焊接工艺的影响 (例如熔合比、 焊接速度、 焊接线能量、 冷却速度等)。 同时, 热裂纹附近出现脱碳也表明该位置环焊缝焊接时焊接温度过高, 或焊接时在该位置停留时间过长。

6 结 论

(1) 该成品油管道在环焊缝焊接过程中,起弧、 收弧位置停留时间过长导致该位置环焊缝焊接温度过高, 焊缝融化下坠形成焊瘤。

(2) 该位置熔池过热, 降低了焊缝金属的抗裂性, 导致产生热裂纹, 并伴随脱碳, 使得环焊缝局部力学性能下降。

(3) 泄露原始裂纹应为焊接时在环焊缝内表面焊趾根部产生的热裂纹, 且该处存在较大的焊瘤, 导致该位置产生应力集中, 管线在长期内外载荷共同作用下, 使得裂纹在该应力集中位置扩展, 最终导致泄漏失效。