球头铣刀微切削Ti6Al4V合金仿真与试验研究*

2021-07-02张鑫祺董志国刘沛林朱徐辉

张鑫祺,董志国,刘沛林,朱徐辉

(1.太原理工大学机械与运载工程学院,太原 030024;2.精密加工山西省重点实验室,太原 030024)

0 引言

钛合金由于比强度高、耐腐蚀性好及耐高温等优良的性能,在航空发动机的曲面零件制造中应用十分广泛。高效、精密且高性能的钛合金加工技术成为了航空航天制造业的关键,而曲面常常作为零件关键的部分,对其尺寸精度和表面粗糙度有很高的要求[1-2]。而球头铣刀在加工复杂曲面时具有突出优势,可以抑制毛刺的产生从而达到很高的加工精度以及很小的表面粗糙度[3]。由于钛合金弹性模量低,已加工表面容易产生回弹,特别是曲面薄壁零件的加工回弹更为严重,易引起后刀面与已加工表面产生强烈摩擦,从而影响零件精度[4]。另一方面,钛合金导热系数小,球头微铣刀加工时切削深度和进给量都很小,单位切削面积上的切削力较大,会直接影响切削热的产生、刀具磨损、刀具耐用度和工件加工表面质量等[5]。

程凤军等[6]通过对直径10 mm的WC硬质合金平铣刀铣削Ti1023工件模拟仿真,研究了铣削速度、进给量、铣削深度对结果的影响,通过比较发现铣削速度对温度的影响最大,工件和铣刀上的温度随着铣削速度、进给量和铣削深度而增加,但增加的程度及其机理有所差别。Gelin J C等[7]使用两齿6 mm直径立铣刀对切削力进行研究,将仿真结果与试验对比发现由于切削变形和犁耕效应的影响使得有限元仿真结果存在较大的误差。杜随更等[8]通过改变不同铣削参数研究对钛合金表面质量的影响,研究发现铣削表面质量随着主轴转速的增加越来越好,而轴向切深对工件表层微观组织的影响微乎其微。李亚平等[9]采用正交试验设计方法分析了切削参数对球头铣刀铣削钛合金切削力的影响,研究表明,对铣削合力影响最大的因素为进给量,最不显著的因素是主轴转速。综上所述,以上研究还是局限于对传统刀具铣削参数的研究,并未对钛合金球头刀微铣削加工参数展开研究。而在微切削加工中,影响表面质量和切削力以及温度的因素很多,其中每齿进给量的选取是最主要的因素之一。

本文利用Deform-3D软件建立球头刀微铣削三维有限元模型,通过考虑微观切削效应的应变梯度理论来研究不同每齿进给量下加工TC4钛合金的铣削力变化趋势以及不同时间下工件温度的变化规律,并通过搭建微铣削试验平台验证模型的可行性,最后利用超景深显微镜观察加工后工件表面的质量,进一步分析影响加工表面质量的因素。

1 球头刀微铣削的有限元模型

1.1 几何模型以及网格划分

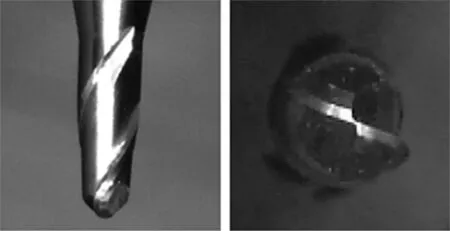

使用Deform-3D有限元仿真软件,刀具为63°高速高硬钨钢球刀,如图1所示。其几何参数如表1所示,工件材料为Ti6Al4V,其物理性能及热性能见表2。为提高仿真计算效率,刀具截取了轴向长度为1 mm的刀刃部分并设置为刚体,工件尺寸设为1 mm×0.5 mm×0.25 mm并对其底部约束,利用Solidworks三维建模软件对其建模并导入Deform-3D软件中。

刀具网格采用六面体单元格,根据文献[9]最小网格划分法将网格最小单元格尺寸设为0.05,网格数量5000。工件最小单元格尺寸设为0.02,网格数量20 000,装配关系如图2所示。

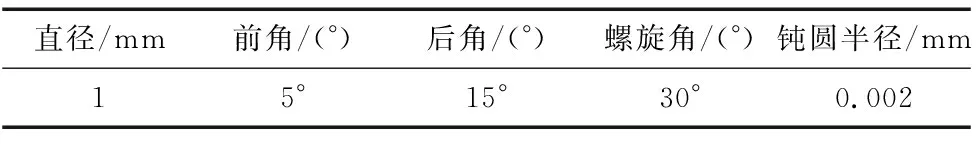

表1 球头微铣刀几何参数

图1 刀刃及刀尖图

表2 Ti6Al4V钛合金材料参数

图2 网格划分的装配模型

1.2 材料本构模型

材料在宏观切削过程中会在高温、大应变、和大应变率的情况下发生弹性和塑性应变,但是在微切削过程中除了具有传统宏观切削的特点以外,还存在尺寸效应、犁切效应和最小切削厚度效应的现象,本文采用加入应变梯度理论的Johnson-Cook修正模型[10]:

(1)

(2)

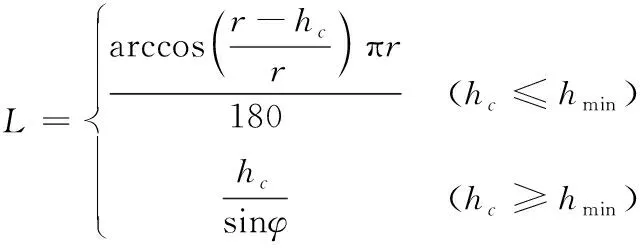

(3)

式中,L为主剪切变形区的长度;α为切削前角;G为剪切模量;b为Burgers矢量;μ为修正系数;r为刀具切削刃半径;hc为未变形切削厚度;φ为剪切角;hmin为最小切削厚度;σJC为传统宏观切削前刀面处流动应力;ε3、T0分别表示参考应变速率和参考温度,Tm为材料熔点;A、B、n为材料应变强化项系数;C为材料应变速率强化系数;m为材料热软化系数。TC4钛合金的Johnson-Cook本构修正模型材料参数如表3所示。

表3 钛合金 Johnson-Cook修正模型参数

1.3 刀-屑摩擦模型

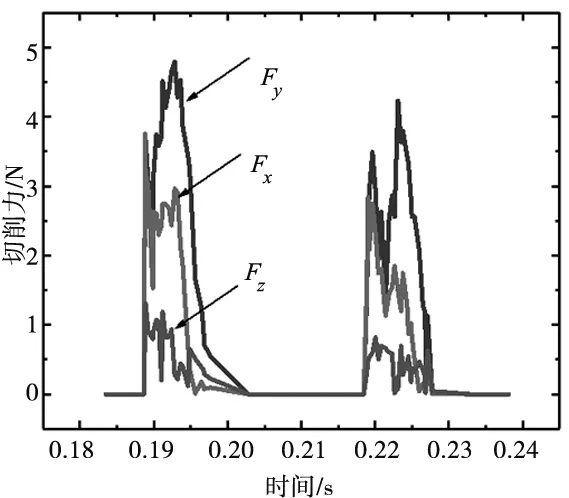

由于在金属切削过程中,会产生高应力、高应变,刀具与金属材料之间的摩擦作用不再是单纯的滑动摩擦,在前刀面的摩擦区分为粘结区和滑动区,可以用下列公式表示:

(4)

其中,μ为摩擦系数;σn为接触区域法向压应力;τ′为剪切极限应力。

1.4 材料失效准则

切削过程的有限元模拟的关键点与切屑的形成和分离有关。在仿真分析过程中采用默认准则,当刀-屑接触点应力大于0.1 MPa时切屑分离。在金属塑性变形中常采用Cockroft & Latham塑性断裂准则[11],表达式为:

(5)

式中,εt为断裂总应变;σmax为最大拉应力;ε为等效应变;A为断裂常数,根据文献[12]设置A的值为240。

2 球头刀微铣削钛合金的切削力和温度场仿真

2.1 切削参数

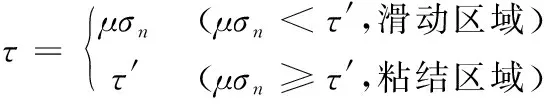

将主轴转速n设为2000 r/min,以刀具每齿进给量ft为影响因素进行单因素试验,铣削参数如表4所示。单次铣削长度设为4 mm,铣削方式为半槽铣。

表4 球头铣刀微切削参数表

2.2 温度场分析

图3为n=2000 r/min,ap=0.1 μm,ft=12.5 μm/z下钛合金切削过程中切削层温度场变化云图,可以看出,工件温度最高点集中在参与切削的刀尖附近(图3b所圈位置),该区域是产生塑性变形和刀-屑摩擦最严重的地方,刀具刚接触工件时,由于刀具与工件接触面积较小,切屑层的温度在60 ℃附近(图3a)。随着每齿进给量的增大,接触面积也在增大,由于切削温度逐渐的累积,形成一定程度的卷曲,此时切屑层温度为95 ℃(图3d),未参与切削区的温度也达到了70 ℃,并且在加工表面由于高温的影响,使得切屑堆积。

图3 温度场分布图

图4为在有限元分析中不同每齿进给量下工件温度随时间变化图,当t=0.06 s时,每齿进给量从2.5 μm/z~15 μm/z对应的温度分别为36.8 ℃、37.5 ℃、38.5 ℃、39.2 ℃、41 ℃、46.6 ℃;当t=0.18 s时,对应的温度分别为70.3 ℃、72.4 ℃、75.5 ℃、78.4 ℃、82.9 ℃、99.8 ℃。可见切削温度随着每齿进给量的增大而增加,并且随着时间变化其差值越来越明显。这是因为刀刃与工件挤压生成切屑时,切屑底部与前刀面发生强烈的摩擦,会产生很大的热量,速度越快摩擦产生热的时间越短,由于钛合金导热小,在短时间内不能向外处扩散,导致温度迅速升高。

图4 温度场变化图

2.3 切削力分析

为研究每齿进给量对切削力的影响,根据稳态铣削状态的X、Y、Z三个方向铣削力峰值的平均值,计算出铣削合力F:

(6)

其中,Fx为进给方向的切削力;Fy为主运动方向的切削力;Fz为轴向切削力。

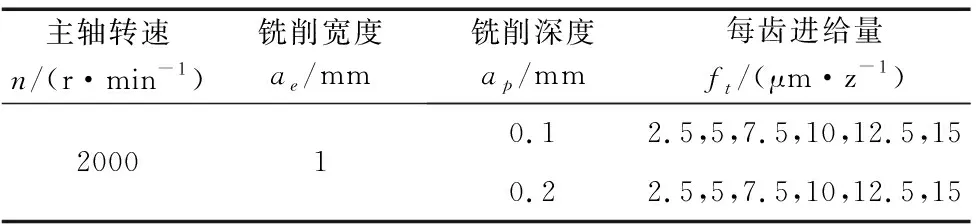

如图5所示部分切削力随时间的变化曲线,仿真时间0.24 s对应铣刀转动360°,三向切削力皆为锯齿形变化。图中反映出Fx是最小的,这是由于轴上的力主要来源于被加工表面产生弹性恢复后对刀具后刀面的作用力以及刀具负前角使工件对刀具有轴向的反作用力,而且在切削过程中主要靠主运动和进给运动方向上的力完成的,使得Fx比Fy、Fz小的多。刀具从0°~180°的过程中,切削层厚度和刀具与切屑的接触面积经历了从小变大的过程,在铣刀转到90°位置时,切削厚度及刀-屑接触面积最大,此时的切削力也达到了最大值。对于切削力峰值之间的区域出现一些差异,主要是由于动态刀具运动的影响造成的。

图5 各向切削力与切削时间的关系

图6所示在n=2000 r/min,ap= 0.1 mm时,仿真得到在不同每齿进给量下稳态阶段各向切削力峰值变化规律。由图可知,切削合力主要来源于主运动方向的力和进给方向的力,相对于这两个力,由于只受已加工表面的挤压作用,轴向力很小,在0~1 N的范围内波动。而对于Fx和Fy而言,随着每齿进给量的增大切削力先趋于平缓波动,当ft=10 μm/z,随着的刀具的磨损,刀-屑间的摩擦加剧,导致切削力增大。

图6 不同每齿进给量下仿真铣削力

3 球头刀微铣削钛合金试验

3.1 试验方案

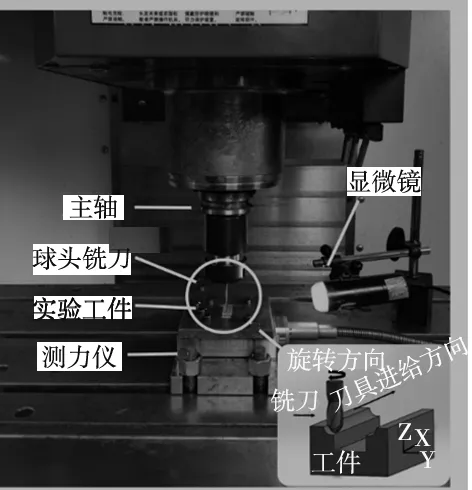

试验方案如图7所示,采用侧铣的方式在HAAS VF-2三轴立式加工中心进行试验,进给方式为顺铣直线进给,首先使用直径2 mm的硬质合金平铣刀在规格16 mm×8 mm×3 mm的工件上铣出凹槽,然后在槽壁0.5 mm处进行直线铣削,试验通过测力仪采集三个方向的铣削力,最后通过超景深显微镜观察工件加工后表面形貌。

图7 微铣削试验系统

3.2 切削力

图8表示在与仿真相同加工参数下测量得到的不同每齿进给量下稳态阶段各向切削力峰值变化规律。从切削力变化趋势来看,仿真得出的切削力与试验测得的铣削力变化趋势基本一致,验证了有限元仿真分析试验结果的合理性和正确性。由于在试验中切削振动、刀具磨等其他复杂因素造成对切削力测量存在一定误差。

图8 不同每齿进给量下试验铣削力

3.3 表面形貌

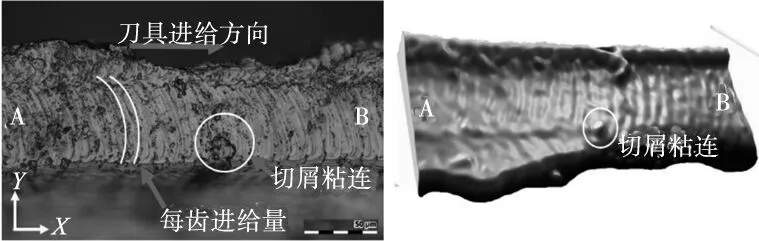

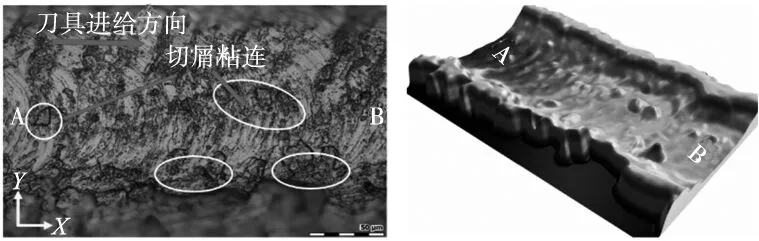

如图9所示为不同每齿进给量铣削钛合金刀具路径底面形貌图。加工表面上可以清楚观察到呈周期性变化的切削刃加工纹理,每相邻两条突起棱脊之间的间隔是相等的,在进给运动方向上的位移量为所设定的各每齿进给量(图9a)。在绘制的三维形貌图中可以明显的观察到在加工表面均有不同程度的花斑状“突起”现象(切屑粘连部分),这是由于球头刀切削时,刀尖处热量大且钛合金导热性差热量不易传出,使切屑堆积粘附在刀具和已加工工件表面上,导致工件表面质量变差;随着每齿进给量的增大,进给方向上棱脊“突起”现象逐渐显著(图9b),其原因主要是随着加工次数以及时间的变化,刀具磨损量增大,后刀面与已加工表面摩擦增大,在挤压、变形、热力耦合的作用下导致材料发生塑性变形。当每齿进给量达到10 μm/z时,工件表面粘连现象严重,且“突起”的棱脊不再是均匀的线条,而是变成很多不规则的小突起(图9c)。这与文献[8]观察到的结果一致。

(a) n=2000 r/min,ap=0.1 mm,ft=2.5 μm/z

(b) n=2000 r/min,ap=0.1 mm,ft=12.5 μm/z

(c) n=2000 r/min,ap=0.1 mm,ft=15.0 μm/z图9 不同每齿进给量下工件表面形貌

4 结论

通过建立仿真预测模型以及铣削试验可以得出以下结论:

(1)在一定的切削转速和切削深度的条件下,每齿进给量在临界条件下(ft=10 μm/z),切削力处于相对稳定的状态;当超过这个临界值时,切削力的变化有明显增大的趋势。

(2)每齿进给量越大,刀具和切屑接触区温度越不容易扩散,从而切屑层温度变高,导致表面粘连现象严重。

另外,随着每齿进给量的增大,刀具切削刃在工件表面产生的棱脊状的加工纹理在高温效应下逐渐消失变成小突起,部分表面质量在一定程度上有变光整的趋势。