吸水膨胀树脂复合堵漏剂的研发与性能评价*

2021-07-02翟科军方俊伟谢海龙马喜平

翟科军,范 胜,方俊伟,于 洋,谢海龙,马喜平

(1.中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐 830011;2.中国石化西北油田分公司石油工程监督中心,新疆轮台 841600;3.西南石油大学化学化工学院,四川成都 610500)

钻井过程中的井漏问题一直是困扰石油开发的重大工程技术难题,严重影响钻井的正常进行[1-3]。随着钻井深度的不断增加,堵漏剂的耐压性能要求越来越高。国内外现有的钻井堵漏剂,包括桥接堵漏剂、高失水堵漏剂、水泥浆堵漏剂、暂堵型堵漏剂、纳米聚合物堵漏剂、复合材料堵漏剂和凝胶堵漏剂等[4-6],在处理常规漏失时取得了良好效果,但对裂缝型、溶洞型恶性漏失的堵漏效果较差[7-9]。由于具有吸水膨胀性能,近年来聚丙烯酰胺类吸水膨胀树脂被用于钻井过程中的随钻堵漏,取得良好的效果[10-12],但由于强度低、承压能力差,用于裂缝性堵漏时受到限制。在合成时加入可提高树脂吸水后强度的膨润土、锂皂石、超细碳酸钙、纤维等堵漏材料,可一定程度上提高树脂堵漏的承压性。但是由于合成时单体不能够悬浮大颗粒的刚性材料,因此合成产品的颗粒粒径小、颗粒粒径分布窄,不能与漏失层大小不同的裂缝尺寸匹配,仍难于形成强度较高的封堵层[13-16],也不能够封堵大的裂缝。采用刚性碳酸钙颗粒虽然可解决承压问题,但单独使用由于没有封堵这些颗粒间的缝隙的柔性、可变形物质,仍然难以堵住。针对树脂粒径单一的问题本文用丙烯酸(AA)、丙烯酰胺(AM)和2-丙烯酰胺基-2-甲基丙磺酸(AMPS)为单体,N,N-亚甲基双丙烯酰胺为交联剂,制得了粒径<1.00 mm、1.00 mm~<2.80 mm、2.80 mm~<4.75 mm、4.75 mm~<8.00 mm 的4 种规格吸水膨胀树脂,通过其在淡水、不同浓度氯化钠、氯化钾和氯化钙溶液中的吸液倍率评价,确定了可满足钻井泵送的堵漏浆树脂加量。将吸水膨胀树脂与不规则颗粒刚性材料碳酸钙和纤维堵漏材料石棉纤维复合级配,可改善吸水膨胀树脂堵漏剂的不承压、单独刚性颗粒难于封堵、封堵颗粒粒径单一、与不同裂缝尺寸不匹配的不足。通过1~4 mm缝隙板的堵漏评价,筛选堵漏材料的粒径和加量,形成了一种由膨润土、超细碳酸钙、合成制备的4种粒径的吸水膨胀树脂、石棉纤维和5种粒径刚性碳酸钙颗粒级配的由淡水配制或者含黏土钻井液稀释配制的复合堵漏剂。

1 实验部分

1.1 材料与仪器

丙烯酸、丙烯酰胺、N,N-亚甲基双丙烯酰胺、2-丙烯酰胺基-2-甲基丙磺酸,分析纯,成都科龙化工试剂厂;膨润土,新疆夏子街膨润土有限公司;刚性非球形碳酸钙颗粒材料:GZD-D(粒径0.28~0.15 mm)、GZD-C(粒径0.45~0.18 mm)、GZD-B(粒径0.90~0.28 mm)、GZD-A(粒径2.00~0.45 mm)和GZD-O(粒径8.00~2.00 mm),石棉纤维SM-1,超细碳酸钙ZD-Ⅱ(粒径中值6~10 um),西南石大金牛石油科技有限公司。

WQF-520型红外光谱仪,北京瑞利分析仪器有限公司;标准分样筛;MGD350 型粉粒体机,新乡市瑞丰粉粒体设备有限公司;QD-2型堵漏材料试验装置,青岛海通达专用仪器厂;缝隙板:缝宽分别为1、2、3和4 mm。

1.2 吸水膨胀树脂PAAN的合成与表征

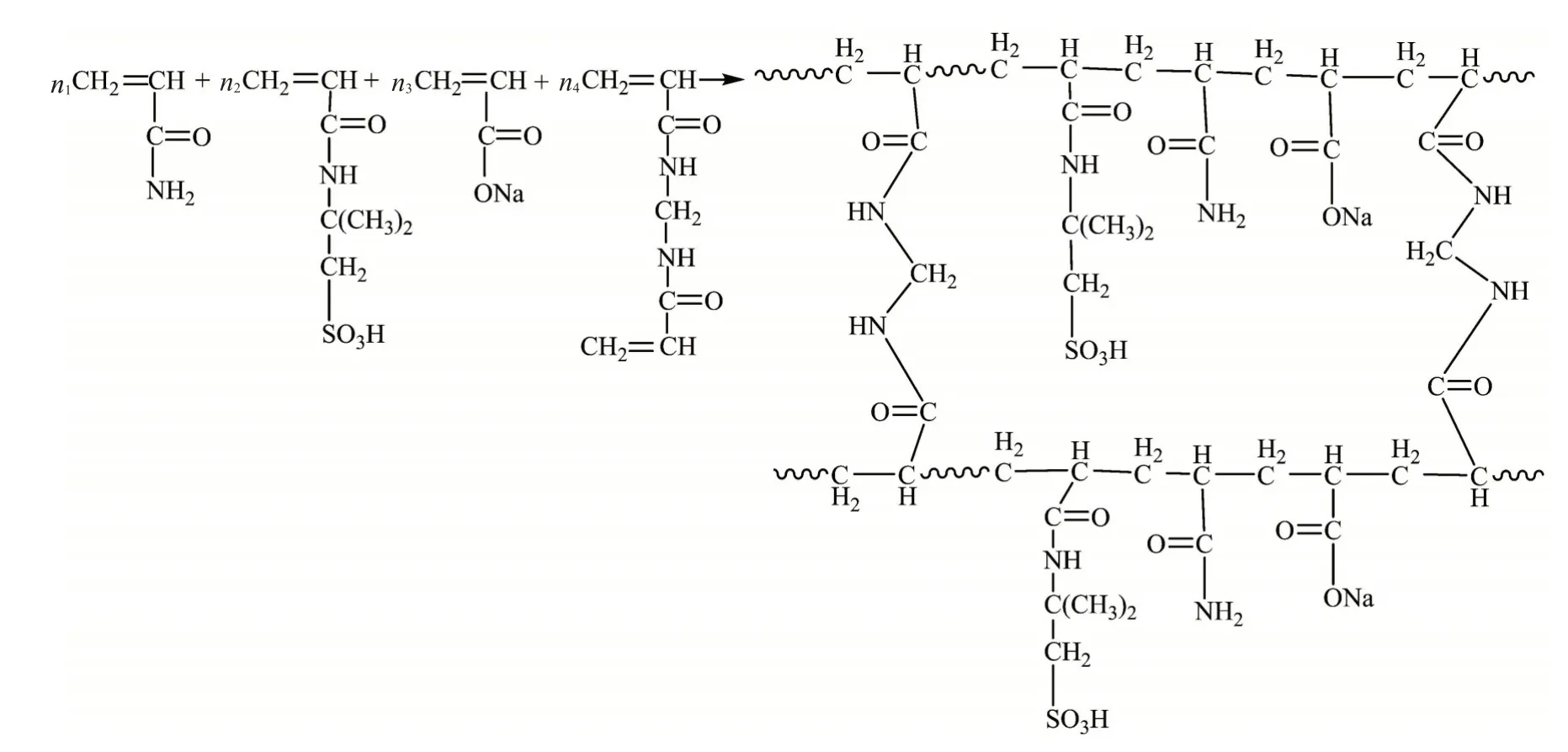

在三口烧瓶中加入一定量的水和AA,然后加入一定量的NaOH(摩尔中和度为80%),搅拌使其完全溶解,按AA 与AM 物质的量比8∶2 加入AM,溶解后再按AMPS 与AA和AM总和的物质的量比1∶20 加入AMPS,加入配制的1.0%的N,N-亚甲基双丙烯酰胺(占单体总质量的0.07%)溶液;最后依次加入10%亚硫酸氢钠和10%过硫酸铵溶液(占单体总质量的0.2%,过硫酸铵与亚硫酸氢钠质量比1∶1),单体总质量分数为30%,在50 ℃下反应3 h结束,得到稠胶状物,反应式如图1所示。将这种稠胶状物倒出后置于表面皿中,冷却后切碎,并置于75~80 ℃烘箱中烘干得固体产品;用粉粒体机粉碎,然后用目数分别为2目、4目、7目和16目的筛子过筛,得到粒径为<1.00 mm、1.00 mm~<2.80 mm、2.80 mm~<4.75 mm、4.75 mm~<8.00 mm 的4 种规格的颗粒状PAAN固体,分别用P1、P2、P3和P4表示。

图1 吸水膨胀树脂PAAN的合成反应

将上合成产物用无水乙醇反复洗涤然后烘干得到的固体产品与溴化钾按一定比例混合后研磨、压片制样,用红外光谱仪对样品进行红外扫描。

1.3 堵漏浆的配制

1.3.1 淡水配制

在100 mL淡水中先加入0.16%的碳酸钠,再加入4.0%的膨润土,配成基浆;向基浆中加入氯化钾,溶解后依次按比例加入吸水膨胀树脂、超细钙、石棉纤维、碳酸钙,用重晶石加重到所需密度,具体配方为:基浆+1.0%氯化钾+2.0%不同粒径的PAAN+2.0%超细碳酸钙ZD-Ⅱ+3.0%~4.0%不同粒径的碳酸钙刚性堵漏材料+2.0%~3.0%石棉纤维SM-1+加重剂。

1.3.2 钻井液稀释配制

先将现场用钻井液用等量的淡水稀释,向基浆中加入氯化钾,溶解后依次按比例加入吸水膨胀树脂、超细钙、石棉纤维、碳酸钙,用重晶石加重到所需密度,具体配方为:50 mL现场井浆+50 mL淡水+1%氯化钾+2%不同粒径的PAAN+2%超细碳酸钙+3.0%~4.0%不同粒径的碳酸钙刚性堵漏材料+2.0%~3.0%石棉纤维+加重剂。

1.4 评价方法

1.4.1 吸水率评价

称取质量约400 mg的一定粒径的PAAN颗粒,放入500 mL 的烧杯中,在室温下加入200 mL 的淡水或一定浓度的盐溶液,浸泡一定时间后用100 目筛网滤去多余的水,并拭去表面水分,称量吸水后膨胀树脂凝胶质量,由吸水前后树脂质量差与吸水前树脂质量之比计算吸水倍数(吸液倍数)[17]。

1.4.2 堵漏评价

在QD-2装置中安装缝宽为1 mm的缝隙板,将堵漏浆装入容量为4000 mL 的料筒中。密闭后以0.069 MPa/s 的速率增压至6.9 MPa,直至容器中堵漏浆漏失完结束,分别记录压力为0.5、1.0、2.5、3.5、4.5、5.5和6.9 MPa时漏出的堵漏浆体积和达到的最大压力值。若封堵成功,维持该压力10 min,记录漏失量。采用缝宽分别为2 mm、3 mm和4 mm缝隙板重复上述实验。

2 结果与讨论

2.1 吸水膨胀树脂PAAN的红外光谱分析

图2为合成的吸水膨胀树脂PAAN的红外光谱图。其中,3247~3625 cm-1为N—H的伸缩振动峰;3039.2~2938.3 cm-1之间的宽强V 型吸收带为—SO3H中O—H的伸缩振动吸收峰;2994、2938.3 cm-1处的吸收峰为C—H 的伸缩振动吸收峰;1664 cm-1处为酰胺中—C=O的伸缩振动吸收峰;1606 cm-1处为酰胺中C—N的弯曲振动吸收峰;1548.6 cm-1处为—COONa 中羧酸盐的两个C—O 键平均化后产生的伸缩振动吸收峰;1369 cm-1处的吸收峰为C—H的弯曲振动吸收峰;1241、1070 cm-1处为—SO3H 中S=O 的伸缩振动吸收峰;665.1 cm-1处为O—H 和N—H的面外弯曲振动叠加吸收带。红外光谱分析结果表明,所合成的吸水膨胀树脂聚合物即为目标产物。

图2 吸水膨胀树脂PAAN红外光谱图

2.2 吸水膨胀树脂PAAN的吸水性能

不同粒径的PAAN样品P1、P2、P3和P4分别在淡水和6.0%氯化钠溶液中的吸液倍率随时间的变化如图3 所示。从图3 可看出,在淡水和6.0%氯化钠水溶液中,PAAN 在15~30 min 内吸液膨胀倍率增加最快,120 min后增幅减缓,240 min后无明显变化,且颗粒越细膨胀越快。树脂颗粒PAAN在6.0%氯化钠溶液中的吸液倍率明显较在淡水中的低。浸泡360 min后,P1、P2、P3和P4在淡水中的吸液倍率分别为:234 g/g、173 g/g、118 g/g 和102 g/g,而在6.0%氯化钠水溶液中的吸液倍率分别为23 g/g、20 g/g、18 g/g和17 g/g。小粒径树脂的比表面积大,表面吸水后快速到达颗粒内部,而粒径较大的吸水膨胀树脂由于表面吸液后形成了较致密的吸水层,使得液体进入树脂颗粒内部受到阻碍,因此吸液速率较慢。

图3 不同粒径PAAN在淡水和6.0%氯化钠溶液中的吸液倍率

吸水膨胀树脂与水接触后,首先,—COONa 离解成—COO-和Na+,由于高分子链上的—COO-疏水,为维持分子电中性,Na+也被束缚在高分子网络结构中,由于Na+浓度差的存在,聚合物网络结构外部的水向网络结构内渗透,Na+浓度逐渐趋于平衡。其次,离解后网络结构中—COO-和Na+浓度增加,离子间斥力使高分子网络溶胀被加强,亲水基团—COONa、—CONH2、—COOH与水形成氢键,使游离水转变为结合水。因此吸水膨胀树脂具有比普通物质更强的吸水性。

当水中有电解质NaCl时,由于降低了水中与高分子网络之间的离子浓度差,树脂的吸水能力明显降低,导致吸水膨胀树脂在淡水、盐水中吸水性能的较大差别。

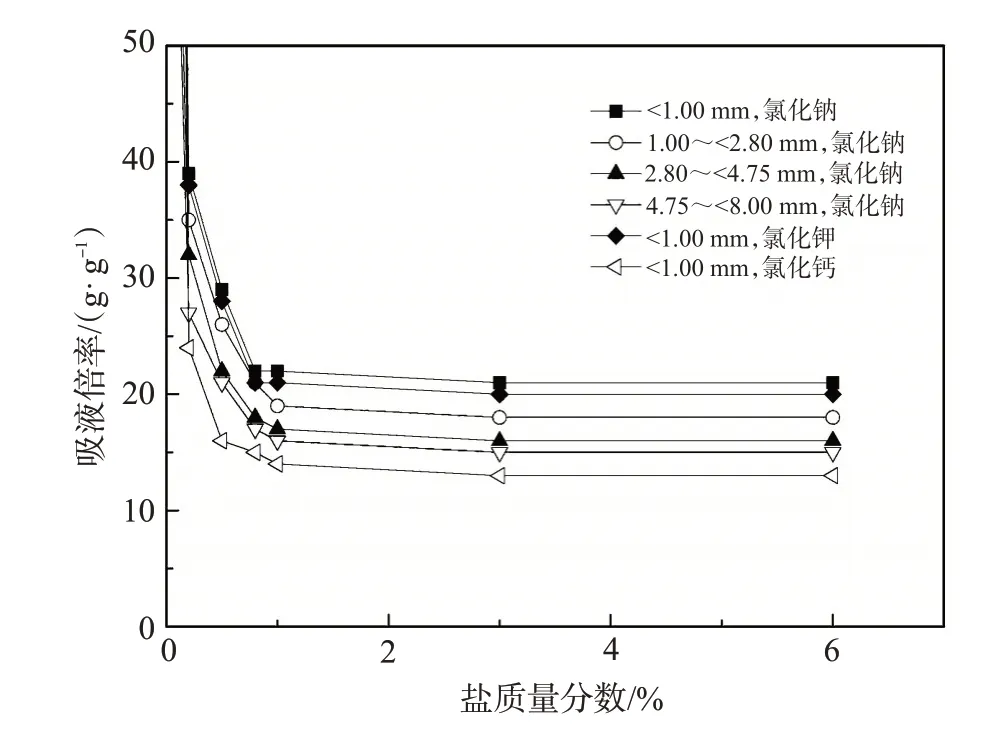

4 种粒径的吸水膨胀树脂P1、P2、P3 和P4 在不同浓度氯化钠溶液中浸泡240 min后的吸液倍率见图4,P1在不同浓度氯化钾、氯化钙溶液中的吸液倍率也见图4。从图4可知,随着氯化钠质量分数的增大,吸液倍率降低,当氯化钠质量分数超过0.8%后吸液倍率降幅趋缓,当盐质量分数大于1.0%后PAAN的吸水倍率基本保持不变。

图4 不同粒径PAAN在盐溶液中的吸液倍率(吸液时间240 min)

由于吸水膨胀树脂在水中电离产生的―COO-离子会与Ca2+生成溶解度较小的羧酸钙,使得COO-离子浓度降低,分子间排斥作用减小,造成聚合物空间网络结构溶胀能力变弱。所以,在氯化钙溶液中,吸水膨胀树脂PAAN 的吸液倍率较在氯化钠和氯化钾溶液中低。

由图3和图4可知,4种粒径的吸水膨胀树脂在0.8%氯化钠溶液中的吸液倍率15~21 g/g,当氯化钠/氯化钾质量分数大于1%时吸水倍率基本保持不变。考虑到氯化钾的抑制性较强,为保证堵漏浆适当的抑制性和膨胀效果,设计吸水膨胀树脂堵漏浆采用1.0%氯化钾溶液配制,保持树脂吸液倍率在21 g/g 以下,以保证复配其他堵漏材料时堵漏浆具有较好的流动性和可泵性。堵漏体系中选择膨胀树脂PAAN在1.0%氯化钾盐水的加量为2.0%。

2.3 堵漏性能

2.3.1 堵漏基本配方组成筛选

向1#堵漏浆液中加入一定量的石棉纤维或粒径0.28~0.15 mm 非球形碳酸钙GZD-D,得到2#、3#、4#和5#堵漏浆,缝隙板的缝宽分别为1 mm 和2 mm时,在压力0.5~6.9 MPa下进行堵漏评价,考察石棉纤维、非球形碳酸钙GZD-D及加量对由膨润土基浆加入P1组成浆液的堵漏性能的影响,其堵漏效果如表1所示。由表1可看出,1#配方体系对1 mm缝隙板具有堵漏效果,5.5 MPa 下可承压10.0 min,对2 mm 缝隙板在4.5 MPa 可承压6.0 min;2#配方体系在1#基础上加入了2%的石棉纤维,对1 mm缝隙板堵漏有效,即在6.9 MPa 下承压10.0 min,对2 mm 缝隙板在4.5 MPa 下仅承压6.9 min 发生漏失;3#配方体系在1#配方基础上加入2.0%的GZD-D,满足1 mm 缝隙板封堵,对2 mm 缝隙板在5.5 MPa下承压5.0 min;4#配方体系将GZD-D 加量提高至3.0%,对2 mm 缝隙板可提高承压到6.9 MPa 承压1.0 min;5#配方体系在4#配方基础上加入了1%的石棉纤维,对2 mm缝隙板在6.9 MPa下承压时间提高至6.0 min。由此可见,在P1 堵漏浆中加入非球形碳酸钙GZD-D 和石棉纤维有利于提高承压能力。因此,将黏土基浆中加入超细钙、吸水膨胀树脂、石棉纤维和非球形碳酸钙组成堵漏浆确定为基本配方。

表1 不同配方1 mm和2 mm的缝隙板的堵漏效果

2.3.2 5种粒径刚性非球形碳酸钙颗粒的级配筛选

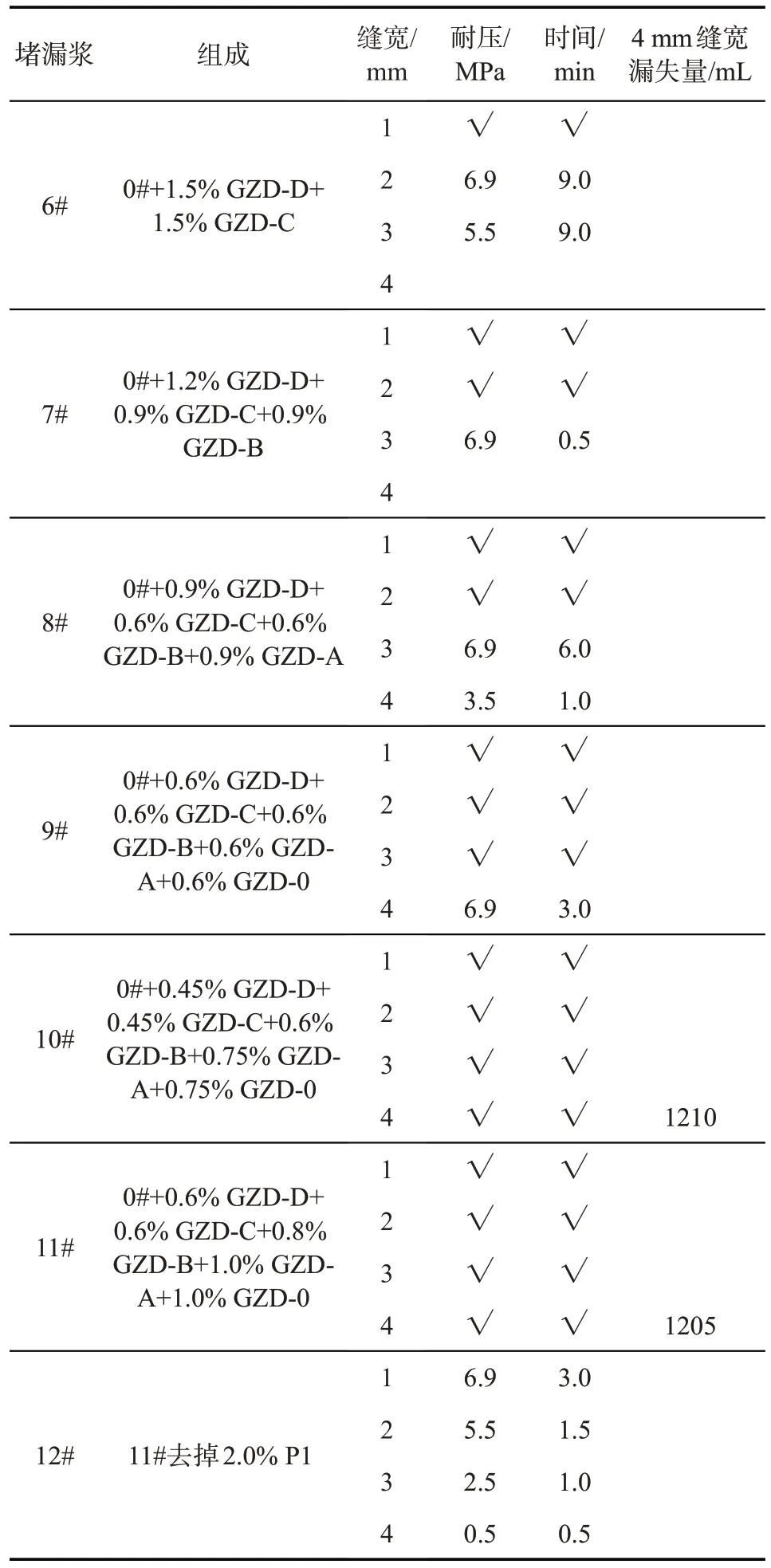

将1 mm 和2 mm 缝隙板封堵效果最好的5#作为基础配方:基浆+2.0%超细钙+1.0%氯化钾+2.0%P1+3.0%石棉纤维,记为0#,保持碳酸钙刚性颗粒总量为3.0%,增加大粒径的碳酸钙刚性颗粒,以筛选能够封堵更大缝隙板的堵漏配方。加入粒径由小到大的2~5种非球形碳酸钙刚性颗粒得到6#~10#配方;11#配方碳酸钙刚性颗粒加量提高至4.0%,考察5种粒径碳酸钙刚性颗粒组合和级配对堵漏基础配方体系堵漏效果的影响。在12#配方中去掉P1,考察吸水膨胀树脂P1 对堵漏效果的影响。采用缝宽分别为1、2、3 和4 mm 的缝隙板,在压力0.5~6.9 MPa 下进行堵漏评价,并对堵住4 mm 缝隙板承压6.9 MPa 下10 min 的漏失量进行记录,堵漏效果如表2 所示。由表2 可看出,随着大粒径碳酸钙颗粒的加入,可堵住的缝隙板的缝宽增大,6#配方体系仅仅能封堵缝宽为1 mm 的缝隙板;7#和8#配方体系能封堵缝宽为1~2 mm的缝隙板,9#配方体系能封堵缝宽为1~3 mm的缝隙板;增加大粒径碳酸钙的比例的10#配体系能封堵缝宽为1~4 mm的缝隙板。碳酸钙加量从3.0%(10#)增至4.0%(11#)时,在6.9 MPa 下能承压10.0 min,对4 mm 的缝隙板的堵漏影响较小,仅漏失量略减少,分别为1210 mL 和1205 mL。12#配方体系未加入2.0%的P1,因无法有效悬浮碳酸钙颗粒,1 mm缝隙板6.9 MPa下承压仅3.0 min即完全漏失,这表明具有高弹性和韧性的吸水膨胀树脂P1 的加入不仅可以促使碳酸钙刚性颗粒悬浮,还可通过变形、架桥和充填进入缝隙板和刚性碳酸钙颗粒间的空隙,起到堵漏作用。

表2 6#—12#配方体系对缝宽1~4 mm缝隙板的堵漏效果

2.3.3 4种粒径PAAN的级配筛选

以筛选出的11#为基础堵漏配方:基浆+2.0%超细钙+1.0%氯化钾+3.0%石棉纤维+0.6%碳酸钙GZD-D+0.6%碳酸钙GZD-C+0.8%碳酸钙GZD-B+1.0%碳酸钙GZD-A+1.0%碳酸钙GZD-0,记为00#,在此配方基础上保持PAAN 总加量2.0%,将4种粒径PAAN进行组合级配以选出适合大缝隙板的堵漏配方。

在00#配方中分别加入4 种粒径(<1.00 mm~<8.00 mm)的PAAN 产品P1、P2、P3 和P4,得到依次加入2~4 种粒径PAAN、增加大粒径PAAN 量的配方13#—17#和在去掉P1的配方18#,考察吸水膨胀树脂颗粒粒径和级配对堵漏效果的影响。对于缝宽分别为1~4 mm 的缝隙板,在压力0.5~6.9 MPa 下13#—18#配方体系的堵漏效果如表3 所示。由表3可知,在00#配方中加入2种、3种和4种粒径PAAN 的配方13#、14#和15#,均能够封堵缝宽为1~4 mm 的缝隙板,且在6.9 MPa 压力下承压10.0 min;随着PAAN 粒径的增加,缝宽4 mm 的缝隙板在6.9MPa下承压10.0 min的漏失量逐渐减少,分别为1135、1145 和1020 mL;减少了小粒径的P1 而增加了大粒径的P3和P4的配方16#和17#配方体系也均能封堵缝宽为1~4 mm 的缝隙板,但4 mm 缝隙板在6.9 MPa 下承压10.0 min 的漏失量比15#配方体系的略有增加,分别为1050 和1140 mL,说明减少粒径最小的P1 而增加大粒径PAAN 后封堵能力略有降低,漏失量增大;不使用粒径最小的P1的18#配方体系仅能封堵缝宽1 mm 的缝隙板,而不能封堵缝宽为2~4 mm 的缝隙板。可见,粒径<1.00 mm 的P1 在堵漏中可充填大颗粒的膨胀树脂间和刚性碳酸钙颗粒间的空隙,从而封堵液体流动通道。

表3 13#—18#配方体系对缝宽1~4 mm缝隙板的堵漏效果

由实验筛选出对缝宽为4 mm缝隙板的堵漏效果最好的15#为最佳的堵漏配方:基浆+2.0%超细碳酸钙+1.0%氯化钾+1.2% P1+0.4% P2+0.2% P3+0.2%P4+3.0%石棉纤维+0.6%碳酸钙GZD-D+0.6%碳酸钙GZD-C+0.8%碳酸钙GZD-B+1.0%碳酸钙GZD-A+1.0%碳酸钙GZD-0。

2.3.4 加重堵漏浆的性能

在实际应用中,为防止井喷,堵漏浆的密度必须与设计钻井液的密度相同。国内大部分井深为4000~5000 m,最常用的钻井液为聚磺钻井液,该钻井液的密度<1.37 g/cm3。

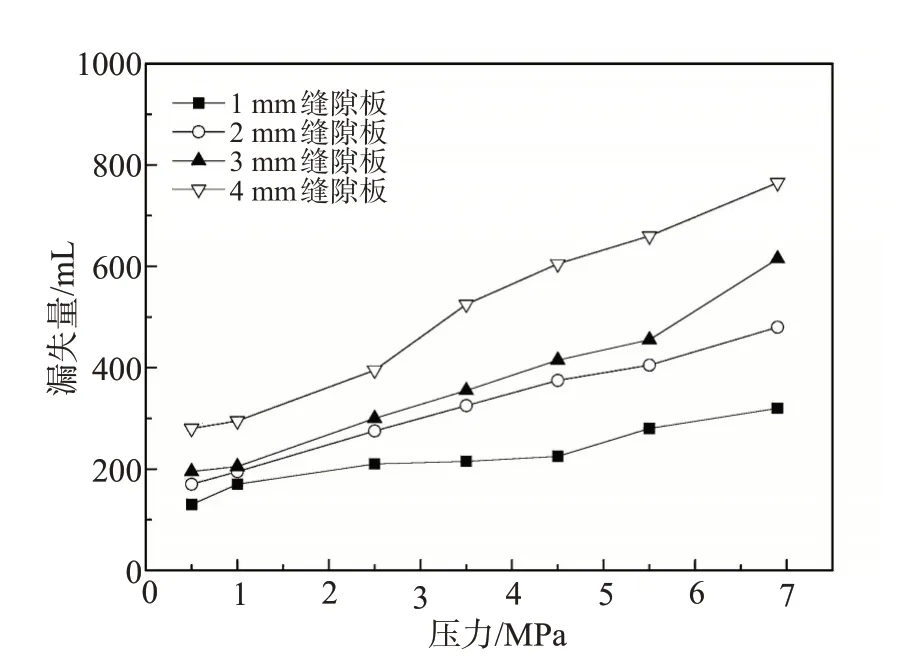

(1)淡水配制

按照最佳配方15#以淡水配制、用重晶石加重至密度为1.37 g/cm3的加重堵漏浆,对缝宽分别为1~4 mm的缝隙板在压力0.5~6.9 MPa下的堵漏效果如图5 所示。由图5 可知,该加重堵漏浆能封堵缝宽为4 mm 及以下的缝隙板,在6.9 MPa 可承压10.0 min 以上。由于加入加重剂重晶石刚性细颗粒后,堵漏效果提高,漏失量与未加重晶石的15#配方体系的相比明显降低,由原来的1020 mL降至780 mL。

图5 淡水配制的加重堵漏浆在不同压力下的漏失量

(2)用钻井液稀释配制

按照1.3.1的配制方法,在淡水中除膨润土和碳酸钠保持加量不变外,其他物质均增加1 倍的加量配制淡水堵漏液,按照1∶1 的体积比与聚磺钻井液[配方为4.0%膨润土+0.2% Na2CO3+0.2% NaOH+0.5% MAN104(PM1000、PMHA-2)+0.3% MAN101(SP-8、HJ-3)+2% KR-n(HLF、JTB-1)+0.4%YN-1(FN-1、NP-2)+1%磺化沥青粉+2.0% SHC-1(SHP-3、SHY-1))均匀混合,用重晶石加重至密度1.37 g/cm3,即得钻井液稀释配制的堵漏浆,该堵漏浆对缝宽分别为1~4 mm的缝隙板在压力0.5~6.9 MPa下的堵漏效果如图6 所示。从图6 可知,用聚磺钻井液稀释1 倍的堵漏浆,可以完全封堵缝宽为1~4 mm 的缝隙板,在6.9 MPa 下可承压10.0 min 以上。用钻井液稀释1倍配制的堵漏浆由于含有钻井液处理剂,对刚性和柔性颗粒间的填充更强,漏失量较用淡水配制的略小。

图6 密度1.37 g/cm3的聚磺钻井液稀释1倍堵漏浆在不同压力下的漏失量

2.4 复合堵漏机理

以不同粒径吸水膨胀树脂PAAN 为主体,复合不同粒径非球形碳酸钙刚性骨架材料和石棉纤维材料,三者协同作用,形成的复合钻井堵漏剂,其作用机理为[12,15,18]:(1)颗粒的架桥堵塞作用:吸水膨胀树脂吸水后形成的凝胶颗粒与刚性骨架颗粒非球形碳酸钙都具有一定的粒径分布,在地层孔道中通过架桥、充填作用起到较好的堵塞作用;(2)骨架支撑作用:不同粒径碳酸钙骨架材料起到一种骨架支撑作用,能进一步提高封堵性能;(3)弹性和韧性作用:吸水膨胀树脂吸水后形成的凝胶颗粒具有很高的弹性和韧性,在一定的外力作用下可变形并挤入骨架材料架桥形成的较小孔道内,压实充填,从而起到堵漏作用;(4)吸附作用:吸水膨胀树脂含有一定量的非离子基团、阴离子基团,其中非离子基团与地层岩表面形成较强的氢键吸附作用,提高堵漏材料同地层的胶结能力;(5)附加压力作用:单个吸水膨胀树脂颗粒在粒径比大孔隙和漏失通道的直径大时,颗粒只有发生变形才能进入,在变形过程中导致树脂颗粒前后端面曲率不等,而产生弯曲面附加压力,若克服不了这个附加压力的阻力则产生堵塞,达到堵漏目的;(6)膨胀堵塞作用:吸水膨胀树脂在溶液中虽然吸水膨胀较快,但随着时间的延长仍会膨胀,进入堵塞裂缝后继续发生膨胀,充填裂缝,产生膨胀堵塞;(7)缠绕封堵作用:石棉纤维增强了刚性碳酸钙和吸水膨胀树脂堵漏材料在长裂缝中的缠绕封堵强度。

3 结论

钻井的堵漏一直是钻井中的难题,使用单一的弹性和韧性吸水树脂和单一的刚性颗粒碳酸钙都不能够很好地堵漏,复配后由于颗粒尺寸单一,与漏失裂缝也不能够很好地级配也不能够解决漏失问题。通过粒径范围为<1.00~8.00 mm 的4 种不同粒径的吸水树脂与0.15~8.00 mm 的5 种非球形碳酸钙颗粒、石棉纤维、超细碳酸钙和膨润土复配,通过级配和各加量的筛选,得到一种可很好封堵宽度为4 mm 及以下缝隙板的复合钻井堵漏剂,可用淡水和钻井液稀释配制。通过用重晶石加重达到满足钻井液密度要求的在6.9 MPa 下可承压10.0 min 的堵漏钻井液,可用于钻井中的恶性漏失堵漏。对于钻井过程中的堵漏,应该使用与漏失层裂缝尺寸相匹配的不同粒径的可变形的柔性颗粒、刚性颗粒、纤维状物质和堵漏填充的超细碳酸钙和膨润土复合才具有可承压的堵漏效果,这也为裂缝性漏失堵漏提供了借鉴。建议对裂缝性漏失堵漏采用多尺寸颗粒不同级配,柔性、刚性颗粒和纤维复合,采用段塞的形式泵入漏层。