低油水比乳状液稳定性影响因素分析*

2021-07-02付顺龙侯珊珊由福昌

付顺龙,侯珊珊,吴 宇,由福昌,何 淼

(1.中海油田服务股份有限公司油田化学事业部上海作业公司,上海 200335;2.荆州嘉华科技有限公司,湖北荆州 434000;3.长江大学石油工程学院,湖北武汉 430100)

0 前言

油基钻井液在国内外页岩气和复杂井的开发过程中都起着举足轻重的作用,对比水基钻井液在性能方面有着明显的优势,包括抑制性能、润滑性能、降滤失性能、抗盐污染性能等[1-5]。但由于其连续相为全油或者油包水乳状液,这大大增加了其成本,影响了除页岩气外在其他油气田开发过程中的推广使用。降低油基钻井液的油水比是有效控制油基钻井液成本的一大措施,而低油水比下的乳状液稳定性是这一措施能否成功实施的关键。林永学等[6]成功研发了在涪陵页岩气田应用的油水比在65∶35~70∶30的油基钻井液,但并未深入分析影响低油水比油基钻井液稳定的因素。李胜等[7-8]研究了油水比变化对油基钻井液性能的影响并进行了现场应用,但利用分散稳定性分析仪的手段过于单一且不够直观,而单一油水比的变量也无法反应各添加助剂对乳状液稳定性的影响。黄红玺等[9]详细阐述了油包水乳状液稳定性影响因素,但比较宽泛、针对性不够强,同时缺乏实验佐证,论据不够充分。熊邦泰[10]比较系统地研究了各助剂对油基钻井液体系性能的影响,但缺乏对油包水乳液的基础理论研究。油基钻井液的稳定本质上取决于油包水乳状液的稳定。为此,要想解决低油水比下油基钻井液稳定性问题,还需从低油水比乳状液稳定性影响因素着手进行分析。从热力学观点分析,油包水乳状液属于不稳定体系,在钻井过程中始终存在着乳化失效的危险,即乳状液失去稳定性而破乳造成油水分离[11-12]。油包水乳状液稳定性又取决于体系内小乳滴油水界面张力,通常情况下油水比越高,界面张力越低,油包水乳状液越稳定[13]。笔者通过宏观的实验研究和乳状液微观结构表征深入分析关键助剂以及温度变化对低油水比乳状液稳定性的影响,对低油水比油基钻井液的发展和推广应用具有实际指导意义。

1 实验部分

1.1 材料与仪器

柴油,中石油0#柴油;聚酰胺类主乳化剂、聚羧酸类辅乳化剂、有机土、氢氧化钙、氯化钙CaCl2,均来自于中海油田服务股份有限公司;配液用水为蒸馏水。

GJS-B12K 型变频高速搅拌器、XGRL-4A 型滚子加热炉,青岛创梦仪器有限公司;Fann 21200型电稳定性测试仪,美国Fann 仪器公司;DMM-330C 型正置金相显微镜,上海蔡康光学仪器有限公司;FS-600N型超声波细胞粉碎机,上海生析超声仪器有限公司。

1.2 实验方法

1.2.1 乳状液配制

先按所需比例将一定量的0#柴油、主乳化剂、辅乳化剂在变频高速搅拌器中以12000 r/min 的转速高速搅拌30 min,使0#柴油与主乳化剂、辅乳化剂分散均匀;然后一边搅拌一边加入2%的氢氧化钙,以12000 r/min 的转速高速搅拌5 min;再边搅拌边加入一定量的有机土,以12000 r/min的转速高速搅拌30 min;最后加入26%的CaCl2水溶液,以12000 r/min 的转速高速搅拌30 min 后又以3000 r/min 转速低速搅拌5 min,除去部分高速搅拌时油包水乳状液中产生的气泡,得到低油水比的油包水乳状液。将油包水乳状液转移至老化罐拧紧后,在滚子加热炉中高温老化16 h后取出并冷却,将老化后的乳状液转入干净的高搅杯中,在变频高速搅拌器中以12000 r/min的转速高速搅拌30 min。

1.2.2 电稳定性测试

将按照1.2.1 节中配制好的乳状液加热到(50±1)℃,采用电稳定性测试仪测定油包水乳状液的破乳电压ES,平行测两次取平均值。

1.2.3 静态稳定性实验

将100 mL 的油包水乳状液倒入具塞量筒中静置,在一定的时间间隔内观察乳状液析出油的体积,并由析油体积与总体积(100 mL)之比计算析油率。

1.2.4 微观形态观察

将一定量的配制好的油包水乳状液超声波乳化,然后静置24 h。移取10 μL 的乳化后的乳状液于干净的载玻片,再盖上盖玻片。在400 倍显微镜下观察液滴大小、形态。

2 结果与讨论

2.1 乳状液稳定性评价与分析

2.1.1 乳化剂加量对乳状液稳定性的影响

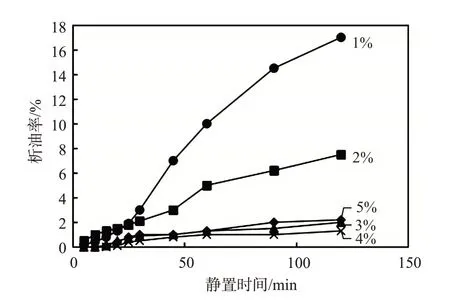

取300 mL的油水比为60∶40乳状液,所用乳化剂为聚酰胺类主乳化剂与聚羧酸类辅乳化剂以质量比4∶1 配制的混合乳化剂。其中,主乳化剂的碳链较长而偏亲油,同时带有强极性酰胺基团兼顾亲水,提高了其在油水界面上的吸附能力,且所含的C—N 键有助于提高乳状液热稳定性;而辅乳化剂的碳链较短且含有亲水羧酸基团,偏亲水兼顾亲油,在碱性环境下与二价Ca2+作用可增强其乳化稳定性;两种类型乳化剂复配可充分发挥其乳化作用,提高乳状液稳定性。在实验老化温度100 ℃下,不同乳化剂总加量(分别为1%、2%、3%、4%、5%)下乳状液的破乳电压见表1,乳状液静态稳定性实验结果见图1。由表1和图1可知,随着乳化剂加量的增大,乳状液的破乳电压呈现逐渐增大趋势,析油率逐渐降低。这是由于乳化剂加量上升时,油水界面上吸附的乳化剂分子逐渐增加,界面膜强度逐渐增大,抑制了分子间激烈的碰撞,有效防止乳滴破裂,从而减缓油水分离。当乳化剂总加量为4%时,破乳电压最大(252 V),析油率随静置时间变化曲线最为平缓;当乳化剂加量继续增大时,破乳电压开始下降,析油率转而增大。这是因为过高的乳化剂浓度会导致油水界面生成液晶,继而影响乳滴的形成,造成乳状液稳定性下降。对于低油水比乳状液,乳化剂在一定范围内加量增加有利于乳化稳定,乳化剂加量过高则会造成不利影响。

图1 不同乳化剂加量下乳状液析油率随静置时间的变化

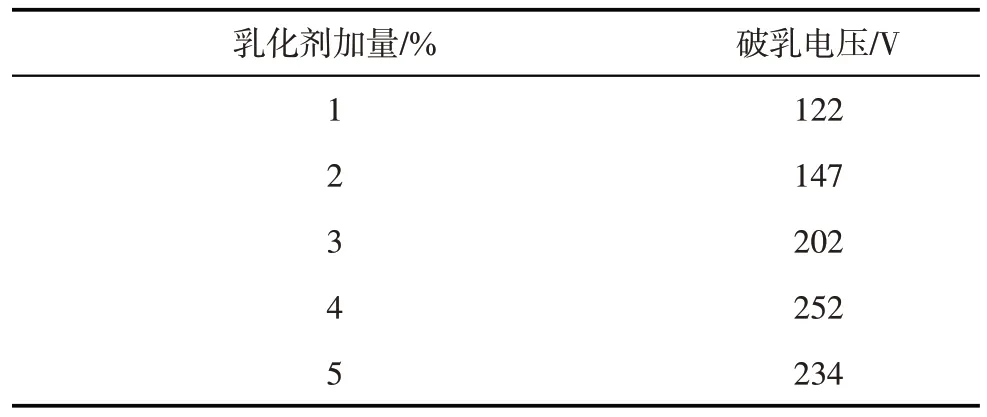

表1 乳化剂加量对乳状液破乳电压的影响

2.1.2 温度对乳状液稳定性的影响

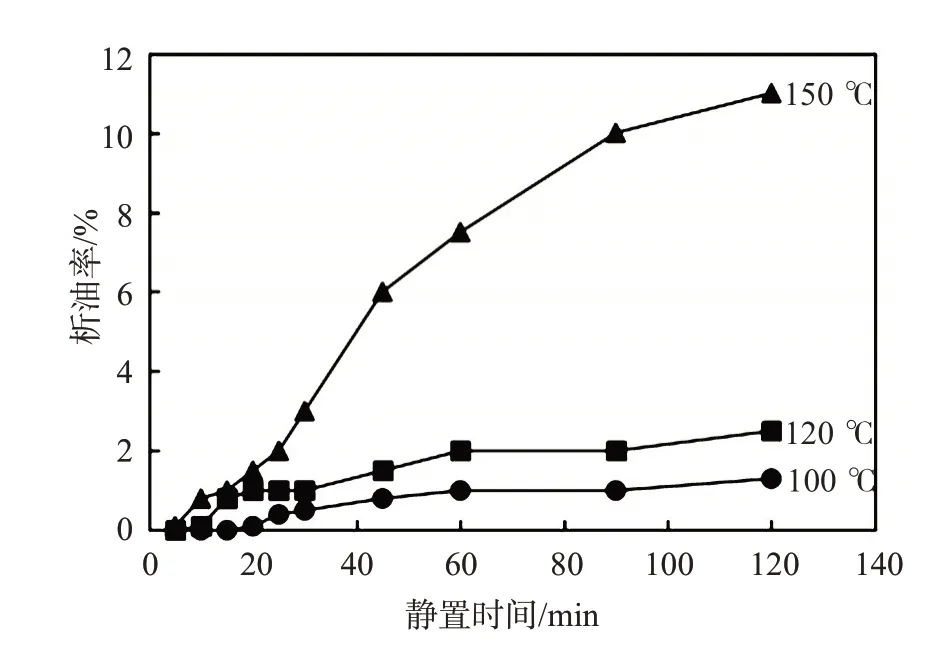

取300 mL 的油水比为60∶40 乳状液,其中主、辅乳化剂质量比为4∶1,总加量为4%,老化温度分别为100、120和150 ℃时乳状液的破乳电压分别为252、243和191 V,不同老化温度下乳状液静态稳定性实验结果见图2。随着老化温度的升高,乳状液的破乳电压逐渐下降,析油率呈现增大趋势,且从120 ℃上升至150 ℃时,析油率增幅尤为明显。一方面,升高温度会造成连续相(油相)的黏度降低,分散相(水、乳化剂)受到的运动阻力下降,剧烈的分子热运动使得其更容易逃离界面层,继而影响其在界面层的致密排列,界面膜因此变薄、强度下降,导致乳状液失稳;另一方面,温度升高会加剧乳滴的无规则布朗运动,碰撞几率大大提升,乳滴倾向于朝着聚集变大和破乳分离方向发展。

图2 不同温度老化后乳状液的析油率随静置时间的变化

2.1.3 有机土加量对乳状液稳定性的影响

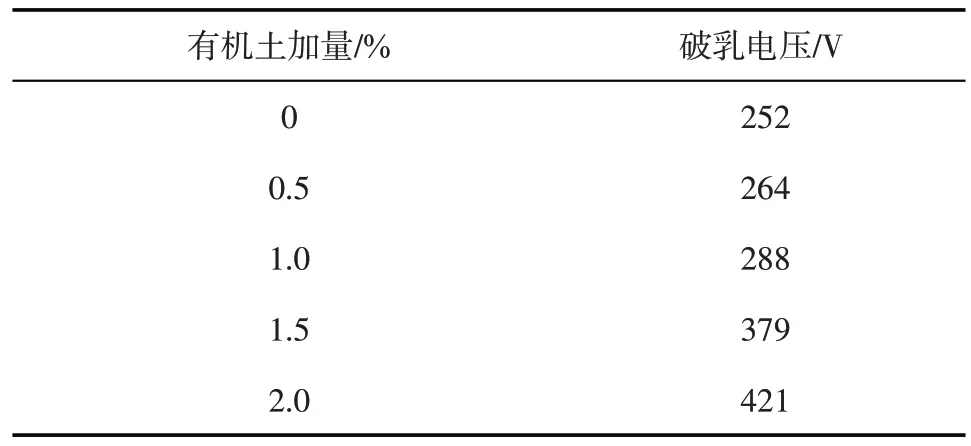

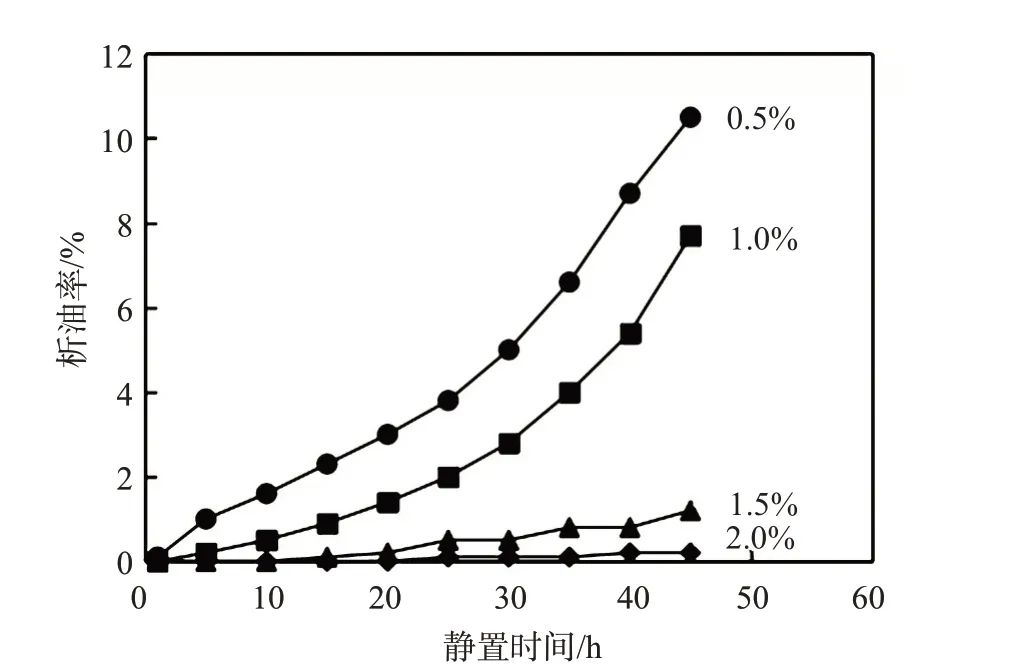

取300 mL 的油水比为60∶40 乳状液,主、辅乳化剂质量比为4∶1,总加量为4%,老化温度为100 ℃,不同有机土加量(分别为0.5%、1%、1.5%、2%)下乳状液的破乳电压见表2,乳状液的静态稳定性实验结果见图3。随着有机土加量的增大,乳状液的破乳电压逐渐增大,析油率逐渐降低;当有机土加量从0增至0.5%时,油相析出时间大幅度延长且析出量减少,说明有机土具有明显稳定乳状液的作用。当有机土加量增至2.0%时,油相析出的时间长达25 h,且析油率仅0.1%,破乳电压超过400 V,说明提高有机土加量可以极大地提高乳状液的稳定性。有机土能显著提高乳状液稳定性主要有两方面原因:一是有机土能够分散在油相中,与在水相中膨润土的膨胀分散机理相似,油相润湿有机土后会分散渗入到层间,使得层间距扩大,形成空间网架结构,在宏观上表现为膨胀成胶,外相黏度增加,从而阻碍乳滴的并聚;另一方面,乳滴吸附在该空间网架结构上,使其能够在乳状液中保持稳定,整体稳定性得到大幅度提升。

表2 有机土加量对乳状液破乳电压的影响

图3 不同有机土加量下乳状液的析油率随静置时间的变化

2.2 乳状液微观形态分析

通过宏观静态稳定性实验可以看出乳化剂加量、有机土加量和环境温度变化对乳状液稳定性影响程度各不相同。下面通过显微镜观察各因素对乳状液微观形态的影响,从而解释宏观实验中出现的现象。

2.2.1 乳化剂加量对乳状液微观形态的影响

不同乳化剂(主、辅乳化剂配比为4∶1)加量下乳状液微观形态见图4。从图4可以明显地看出,在400 倍光学显微镜下,在100 ℃老化后乳状液的液滴均成规则的球形。乳化剂加量为1%时的乳状液的大部分液滴虽然呈球形,但是液滴的平均直径较大,且乳状液中含有较多的不规则片状液滴;乳化剂加量为2%时的乳状液球形液滴明显较乳化剂加量为1%时的小,且数量也相对较多,乳状液中含有的不规则片状液滴减少;乳化剂加量为3%时的乳状液球形液滴比乳化剂加量为1%和2%时的小,数量较多且分布均匀,乳状液中含有的不规则片状液滴较少;乳化剂加量为4%时的乳状液球形液滴粒径最小,数量最多,分布最密集,基本没有不规则的片状液滴;进一步提高乳化剂加量至5%时,乳状液球形液滴反而变大,不规则片状液滴增多。对于低油水比乳状液来说,由于水含量较高,要想保证乳状液稳定,必须适当提高乳化剂加量,增强吸附膜强度,控制合适的油水界面张力[14]。但当乳化剂加量过高时,原本形成的油包水平衡状态容易被打破,过多的乳化剂会导致乳滴加速耗尽,从而聚集形成更大的乳滴,更容易出现析油现象。

图4 不同乳化剂加量下乳状液微观形态(400倍)

2.2.2 温度对乳状液微观形态的影响

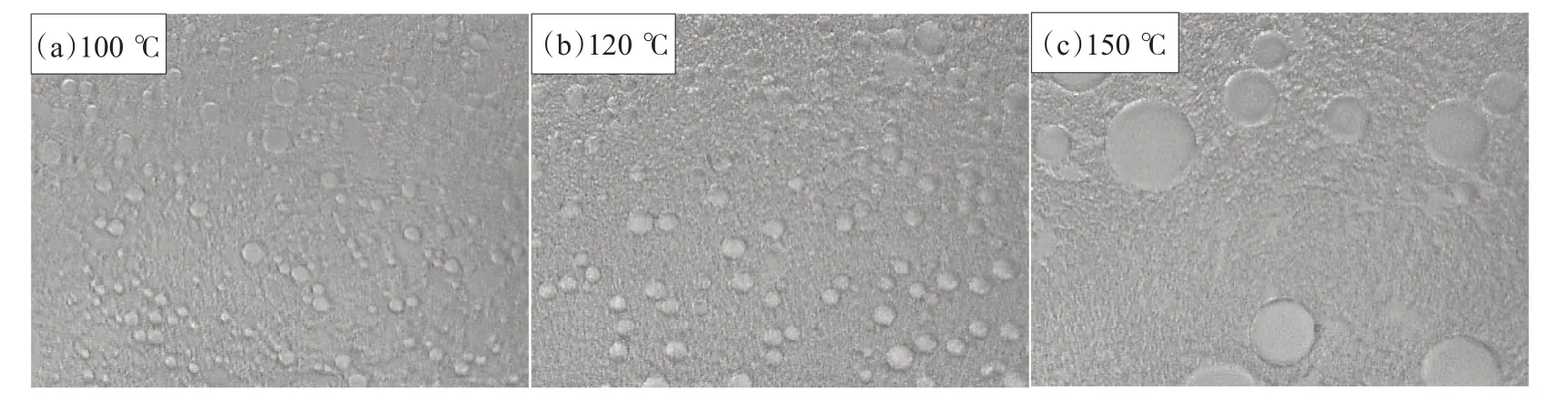

老化温度分别为100、120和150 ℃时乳状液的微观形态见图5。从图5可以看出,在400倍光学显微镜下,在100 ℃老化后的乳状液液滴直径小,大小均匀,数量较多;120 ℃老化后的乳状液液滴直径比100 ℃老化后的乳状液大,大小较不均匀,有片状不规则液滴出现;150 ℃老化后的乳状液液滴直径较大,大小不均匀,片状不规则液滴增多。随着环境温度的升高,特别是温度由120 ℃增至150 ℃,乳状液的球形液滴直径明显增大,液滴大小变得不均匀,乳状液中不规则片状液滴增多。由高温下乳状液微观形态的变化可以解释宏观实验中油相分离的现象,乳状液受高温影响分子运动速率加快,界面膜强度降低,液滴相互聚集几率变大,稳定性下降,使得油水相更容易出现分离。

图5 不同温度老化后乳状液微观形态(400倍)

2.2.3 有机土加量对乳状液微观形态的影响

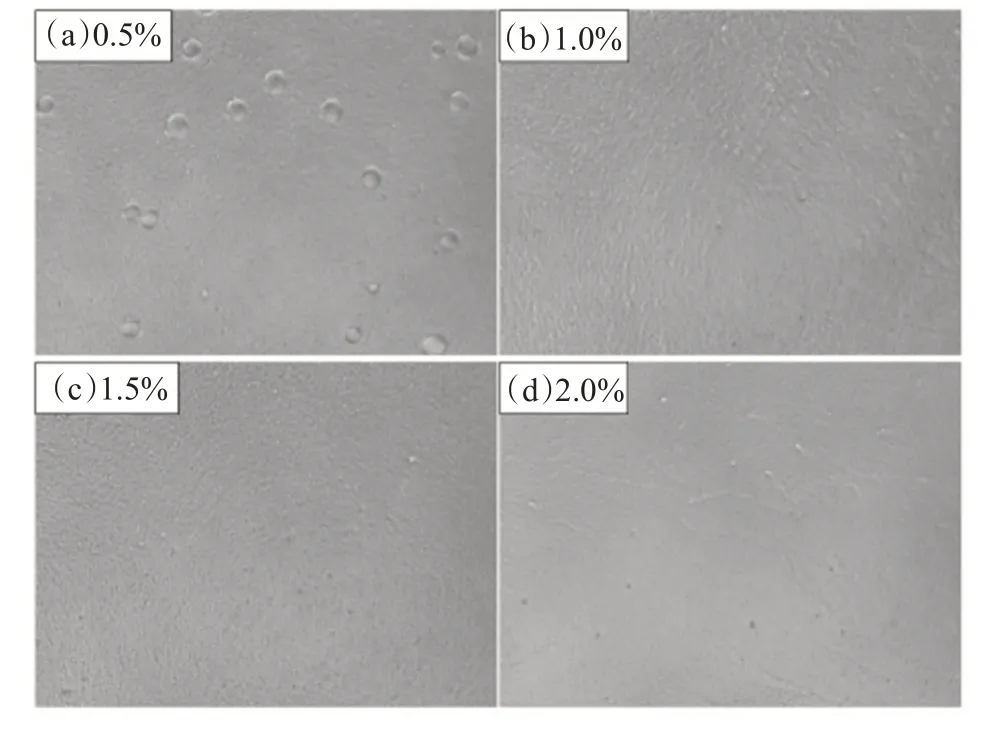

不同有机土加量下乳状液的微观形态见图6。从图6 可以看出,在400 倍光学显微镜下,100 ℃老化后的乳状液分散均匀状态不一。有机土加量为0.5%时的乳状液液滴可见规则成球形,液滴数量不多,大小均匀;增加有机土加量至1%时的乳状液均匀度增加,液滴粒径变小且排布细密;继续增加有机土加量为1.5%时,与有机土加量为1%的乳液相似,乳状液看不见明显的球形液滴;继续增加有机土加量为2%时,乳状液液滴粒径更为细小,显微镜下几乎无法观察到液滴形态。有机土在油包水乳状液中常被称作亲油胶体,主要起到增黏提切的作用,同时还有一定提高破乳电压、稳定乳状液的作用[15]。从微观形态上来看,有机土的加入使得乳化剂能够通过吸附在其颗粒表面来增强空间位阻作用,从而提高乳状液稳定性;提高有机土加量就是提高这种空间位阻作用,有利于乳状液均匀分散,稳定性增强。

图6 不同有机土加量下乳状液微观形态(400倍)

3 结论

乳化剂通过降低界面张力、形成坚韧界面膜、增加外相黏度来维持乳状液稳定。在一定范围内提高乳化剂加量有助于增强低油水比乳状液稳定性,超过这个范围会在油水界面产生液晶,阻碍乳滴的形成,同时过多的乳化剂会消耗乳滴,导致乳滴聚集变大,不利于乳状液稳定。

高温会加剧分子热运动、降低界面膜强度、增大乳滴碰撞聚并几率,不利于乳状液稳定。建议提高乳化剂热解析温度可增强低油水比乳状液高温稳定性。

有机土通过在油相中分散膨胀形成空间网架结构来增加外相黏度、吸附乳滴增强空间位阻效应来提高乳状液稳定性。增加有机土加量有利于维持低油水比乳状液稳定,在保证流变能够满足现场施工要求的前提下,可适当提高有机土加量。