压差激活密封剂的制备与应用*

2021-07-02蒋孟晨程现华黄美兰王佳明

蒋孟晨,许 林,程现华,李 冬,黄美兰,高 君,闻 扬,王佳明

(1.浙江海洋大学石油化工与环境学院,浙江舟山 316022;2.中国石油大学(北京)石油工程学院,北京 102249;3.中国石油测井公司新疆分公司,新疆克拉玛依 834000;4.中海石油(中国)有限公司上海分公司,上海 315000;5.贝尔法斯特女王大学化学化工学院,贝尔法斯特BT95AG,英国)

随着油气生产的进行,在役井密封件不可避免地遭受各类损伤而导致泄漏,极大增加了井筒完整性控制风险[1-4]。井筒密封修复是维持井筒完整性的重要措施,主要包括机械修复与化学修复两类。机械修复通常要求停工,作业风险大,且成本高;化学修复技术主要通过挤注水泥、热固性树脂、硅酸盐等密封剂,在泄漏处固化封堵,达到密封损伤修复效果[5-8]。与机械修复相比,化学修复具有工艺简单、风险小、成本低等优点,但传统密封剂易受井下环境影响,固化迁移成功率低,在油气井密封修复应用中的限制较大。因此,有必要开发一种安全、高效、经济的新型密封剂体系。

近年来,国外报道了一种新型压差激活密封剂[9-10]。该密封剂具有类似人体“创口血凝”的仿生效果,仅在漏点压差作用下发生固化反应,自适应封堵泄漏孔隙。与传统密封剂相比,压差激活密封剂的化学性质稳定,不受传输时间、环境温度和压力等影响,靶向迁移性强,且其密封效果仅取决于漏点尺寸,极大提高了油气井管柱密封修复作业成功率。该技术已用于海洋油气井完整性恢复,如控制管线、油套管、安全阀、采油树等动静态密封修复,累计作业逾1300次,成功率高达85%,修复费用最高下降90%[11-13]。压差激活密封剂具有特殊的压力响应、靶向修复功能,不仅在油气开发领域展现重要应用价值,在储运、化工、冶金等涉及水力密封的行业也显示出巨大潜力。国内对压差激活密封剂的研究起步较晚,2015年郭丽梅等[14]首次报道了压差激活密封剂的制备及螺纹损伤室内修复评价;最近,幸雪松等[15]优化了压差激活密封剂的制备条件,提出了密封剂压差激活的自适应修复机理。尽管对压差激活密封剂的研究已取得初步成果,但关于该类密封剂封堵行为、压力响应机制和现场应用等方面的报道仍较少,这在一定程度上制约了新技术体系的完善。本文从室内实验、机理分析、现场应用等3 个方面,系统研究了压差激活密封剂的制备、微结构、动态堵漏性能及应用效果,并提出了自适应封堵的力学-化学耦合新模型,为新型压差激活密封剂的开发及应用提供重要的理论与技术支持。

1 实验部分

1.1 材料与仪器

羧基丁腈胶乳(XNBRL),工业级,上海巨道化工有限公司;激活剂MgCl2,分析纯,济宁市三元华工科技有限公司;终止剂烷基酚聚氧乙烯醚(OP-10),工业级,河南道纯化工技术有限公司;稳定剂黄原胶(VIS-B),消泡剂有机硅(CES),工业级,荆州嘉华科技有限公司。

VHX-6000超景深三维显微系统,日本Keyence仪器公司;Master-sizer2000 激光粒度分析仪,英国Malvern 公司;动态堵漏评价设备(见图1),自制。动态堵漏评价设备包括流体循环控压装置、泄漏模拟组件、高温高压密封釜单元及数据采集模块,其泄漏模拟组件采用可视化材料制备,并通过高压泵实现密封流体加压及动态密封控制,最高模拟温度和压力分别为150 ℃和25 MPa。动态堵漏评价设备可直观监测密封流体的堵漏过程,尤其是通过漏缝后的流态变化及固体屏障的形成。同时,此设备采用高压泵循环方式既可减少密封流体实验用量,又可有效模拟密封流体的井下迁移,满足了复杂环境下不同泄漏工况的堵漏模拟要求。

图1 动态堵漏评价设备示意图

1.2 实验方法

(1)压差激活密封剂的制备

在装有搅拌器、温度计、恒压滴液漏斗的四口烧瓶(1 L)中依次加入140 mL XNBRL 胶乳、60 mL 20%VIS-B溶液,搅拌均匀作为胶乳稀释液;在75 ℃下控制搅拌器转速1500 r/min,将20 mL 激活剂(20% MgCl2溶液)滴入烧瓶中,加入1 mL 消泡剂CES,10 min 滴加完毕,随后停止搅拌15 min,得到具有微米级颗粒的乳液;开启搅拌,加入10 mL终止剂OP-10,再搅拌15 min制得压差激活密封剂。

(2)动态堵漏效果评价

在动态堵漏评价设备的循环釜内加入压差激活密封剂,关闭控制阀,加热至设定温度,开启打压泵,达到设计压力;打开控制阀,控制泵速使压力传递至泄漏模拟组件,监测密封剂在动态循环过程中通过泄漏组件的流态变化,记录压力变化曲线;关闭堵漏设备,取出泄漏模块,检测形成的固体屏障,分析压力变化实时数据,评估密封剂堵漏效果。

(3)微结构分析及封堵检测

采用激光粒度分析仪检测压差激活密封剂中固相颗粒的粒径及粒度分布,采用超景深三维显微系统检测压差激活密封剂中固相颗粒的微观形貌特征及粒径尺寸。采用动态堵漏评价设备,设计激发压力值约15 MPa,在35 ℃下开展压差激活密封剂在丝扣、缝隙等不同微缺陷模拟组件的动态堵漏效果检测,其中缝隙有两类,长度为0.5 mm,厚度为10 mm,宽度分别为0.5、0.8 mm;进一步利用宽度为0.8 mm的缝隙检测了压差激活密封剂在90数150 ℃下的动态封堵效果,考察温度对密封性能的影响。

2 结果与讨论

2.1 粒径及微观结构

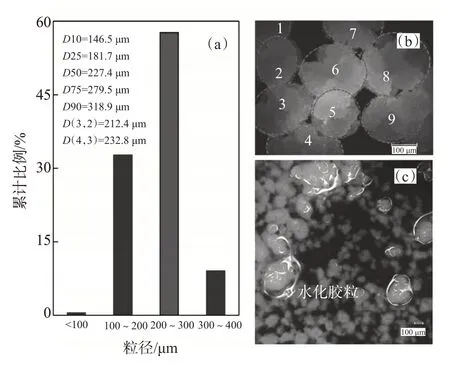

分析压差激活密封剂微结构有利于揭示压差激活密封行为本质。制备的密封剂中胶粒微结构及尺寸分布如图2所示,其中,D10数D90对应累计粒径分布数为10%数90%的粒径值。分析粒径特征参数值可知,压差激活密封剂胶粒粒径分散性窄,呈现规则微形貌。胶粒平均粒径为261.5 μm,基本粒径分布范围为100数400 μm,其中主体粒径分布在200数300 μm 内,累计比例达57.72%,而分布在100数200 μm内的粒径占比为32.70%,上述二者累计比例高达90.42%,构成了压差激活密封剂中固相微粒的主体。进一步比较表面积体积平均径D(3,2)与体积四次矩平均径D(4,3),二者相差仅20.4 μm,说明胶粒形状规则,粒度分配集中。

由图2(b)胶粒的微观形貌(放大倍数为100)可见,胶粒形状规则,呈球状,外层具有层状结构,这与胶乳-电解质体系的破乳动态过程密切相关[16-17]。胶粒形成是动力学过程,Mg2+溶液夺取胶乳基本粒子外层水,使水化层减薄,ζ电位下降,基本粒子活性增大,碰撞黏接几率增加,聚集形成内核;在高剪切下与其他基本粒子堆叠缔合,自组装成稳定球状;外层基团通过吸附水分子降低表面自由能,最终形成具有层状结构的水化胶粒(见图2(c),放大倍数为50)。

图2 压差激活密封剂的胶粒微观形貌及粒径分布

2.2 动态密封性能

2.2.1 不同微缺陷

油气井丝扣和管柱损伤通常是导致井筒完整性缺失的主要因素。采用动态堵漏模拟评价设备分别检测了压差激活密封剂对丝扣滑脱及管柱微缺陷的堵漏效果,其中漏缝尺寸为0.5 mm×0.5 mm×10 mm(长×宽×厚),实验结果如图3 所示。丝扣与缝隙的压力变化曲线基本一致,包括打压、循环压降及密封稳压3个阶段,说明在不同泄漏工况下,压差激活密封剂动态密封具有相似演化过程。在压力变化曲线上,循环压降段反映了压差激活密封剂在漏点缺陷的动态密封行为,压力下降时间及趋势可反映密封流体在该压力下的液-固转化程度及适用性。比较缝隙与丝扣循环压降曲线,在150 s内二者压力曲线均出现平台,即压力变化趋于稳定,说明密封流体已经对缺陷实施了有效封堵。此外,在密封稳压段,压力几乎保持稳定,说明形成的固体屏障密封性好,能对丝扣及缝隙实施有效封堵。

压差激活密封剂在丝扣及缝隙出口形成了具有一定韧性及形状特征的固体屏障(见图3),说明压差激活密封流体可以填充丝扣滑脱及缝隙,形成的固体屏障可在正向压力作用下穿透微缺陷空间形成“拖尾”,这也表明生成的固体屏障具有良好的反向承压能力。这种多胶粒自聚结密封与双层覆膜自组装颗粒的黏连封堵相似[18]。

图3 压差激活密封剂在不同泄漏组件的动态堵漏压力变化曲线(a)和封堵丝扣及漏缝后形成的固体屏障(b、c)

2.2.2 温度的影响

在35数150 ℃范围内压差激活密封剂对缝隙(0.5 mm×0.8 mm×10 mm)的封堵性能如图4 所示。在35、90、120、150 ℃时,承压曲线均出现稳压段,说明在考察温度下压差激活密封剂能对漏缝实施有效封堵,且承压最高达15 MPa。压力峰值到稳压段起点的时间变化Δt从大到小依次为35 ℃>90 ℃>120 ℃>150 ℃,说明高温可提高封堵效率。同时,150 ℃下的稳压曲线较其他曲线平稳,进一步说明高温有利于封堵。此外,高温压力峰值与稳压段的压降变化Δp从大到小依次为90 ℃>120 ℃>150 ℃。例如90 ℃和150 ℃对应的压降值分别为5.5 MPa和0.7 MPa,这也表明高温有利于压差激活密封剂封堵孔隙。上述现象可归因于升温的影响:升温不但可提高水化胶粒的表层脱水速度,也能使胶粒的热运动加剧,造成分子链运动及相互扩散性增强,使胶粒黏附性和胶结速度均增大,从而强化分散体系从流体到凝固态的动力学转化趋势,促进泄漏空间内固体屏障的形成[19]。

图4 不同温度下压差激活密封剂对缝隙的密封承压曲线

2.3 压差激活自适应修复机制

压差激活密封剂是一种新型密封流体,目前尚无封堵机理报道。在此,结合压差激活密封剂微结构与压差密封性能间的构效关系,建立一套适于描述密封剂在压差作用下的液-固转化动力学模型,阐明压差激活密封剂的压力控制、靶向修复工作机理。压差激活密封剂的活性粒子是一类由疏水链、亲水链以共价键交联形成的预聚体,其外层分子链吸附水分子形成复合液滴(水化胶粒);水化层可保护中心粒子,降低胶粒聚结性,增强体系的热力学稳定性。此外,复合液滴具有材料界面,显示特殊的界面剪切性和面积扩展黏弹性[20-21],在漏点压差下形变。该行为是密封剂的压差响应方式。图5给出了复合液滴的中心胶粒形貌、分子结构及其流场作用特点,提出了压差激活密封剂的自适应修复力学-化学耦合模型。受漏点压差形成的速度梯度场影响,复合液滴发生旋转、摆动、壁面滑移与撞击,相界面受力改变,使整体瞬态变形,造成界面水层剥离或破碎[22-26]。一旦失去水化层,预聚体可通过氢键或分子间作用力互相扩散或多链结吸附,胶粒间自聚结能力增强,体系热力学稳定性下降,固相粒子聚并形成弹性体填充泄漏孔隙。压差激活密封剂的自适应填充与郑力会等[27]报道的“自匹配绒囊封堵”、邱正松等[28]报道的“自胶结缔合堵漏”一致,可在一定尺寸范围内适应不同形状的泄漏,摆脱了架桥、充填等理论束缚。

图5 压差激活密封剂在射流场中微缺陷自适应密封的构效关系

综上所述,压差激活密封剂的力学-化学耦合模型可总结为:(1)漏点压差导致缺陷内流场重新分布,并释放物理信号,形成待修复靶点;(2)压差激活密封剂响应信号,其复合液滴在流场内的力学性质改变,水化膜遭到破坏,中心粒子激活;(3)活性胶粒在缺陷内化学聚结,并自适应填充形成固体屏障,而余下的压差激活密封剂仍保持流态。

2.4 现场应用

2.4.1 气井漏点及环空带压概况

压差激活密封剂在海上G2气田C2井进行了应用。C2井处于后期开采阶段,其油套环空(A环空)存在带压问题。检漏数据显示,C2 井A 环空(油套环空)带压0.7 MPa,环空内封隔液的液面位于油管挂下约208 m;距油管挂164.02 m 和185.36 m 的油管上存在两个漏点,即在环空液面上20—50 m间距内存在两处泄漏。分析完井管柱结构判断下部泄漏发生在油管接箍附近,结合泄压数据推测漏点尺寸较小,可以采用压差激活密封剂进行密封修复。

2.4.2 现场施工

(1)工艺方案

管柱密封修复施工包括管线连接、试压、泄压、泵送、挤注、憋压等5个作业步骤。压差激活密封剂通过泵注进入带压环空内,利用自重方式沉降到指定位置;打压激活密封剂,形成固体屏障封堵泄漏孔隙,完成密封修复。在泵送过程中,依次向油套环空内注入清洗隔离液与密封剂,其中清洗隔离液除了具有清洗管柱、隔离不同工作液功能外,还可以作为垫浆将密封剂提升至漏点附近,减少密封剂消耗。由于气井油管存在两处泄漏,清洗隔离液与密封剂可以在A 环空内交替形成段塞,如图6 所示。环空段塞由下至上依次为22 m(770 L)清洗隔离液稠塞、10 m(350 L)密封剂段塞I、10 m(350 L)隔离液段塞、10 m(350 L)密封剂段塞II,上部环空采用隔离液和清水充填。油套环空压力高于油压3 MPa 以上,确保激活密封剂;憋压密封24 h,监测压力变化数据,评价密封修复效果。根据堵漏施工标准及现场作业要求,在稳压条件下30 min内油套压降小于5%,且油套环空泄压后,升压幅度小于5%视为密封修复施工有效。

图6 A环空注入流体形成的段塞分布

(2)密封修复施工

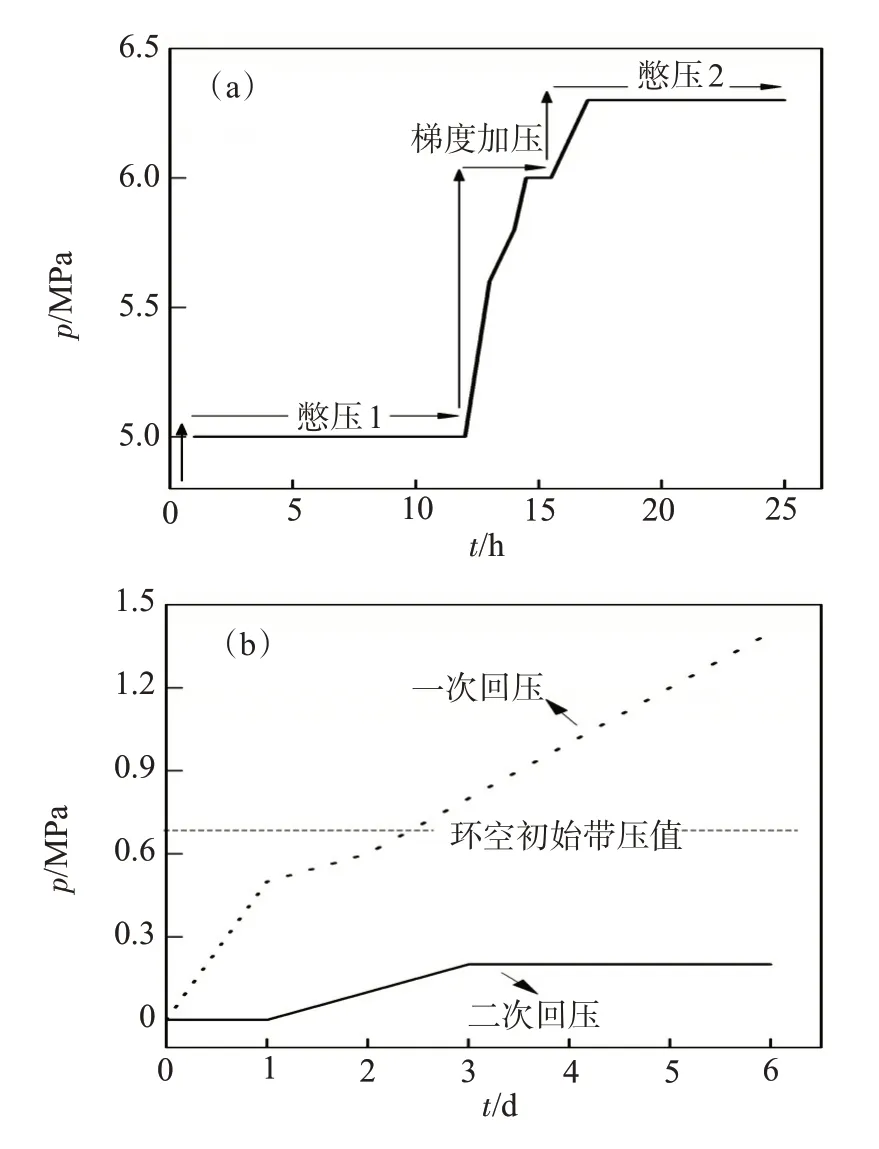

压差激活密封剂储罐通过高压管线与高压泵连接,另一端与油套环空四通阀外部法兰连接。泵送压差激活密封剂前泄放环空压力至最低,采用间歇泄压泵注方式,泵送设计体积的密封剂及其配套工作流体;注入完毕调节泵速梯度加压,控制井口压力高于油压3 MPa以上;随后憋压,记录该过程中油套环空压力数据,评估密封修复施工效果;泄压,拆卸设备,清洗管线,完成密封修复作业。现场以5 MPa 为激活压力,环空压力达该值即开始憋压,通过正向承压变化判断堵漏结果。密封修复作业的环空压力变化曲线如图7所示。憋压段1维持压力值12 h,说明压差激活密封剂可在漏点形成固体屏障,有效修复管柱泄漏。采用梯度加压至6.3 MPa,憋压段2的压力值在检测时间(8 h)内保持稳定,说明密封剂可以在环空到油管间形成正向封堵。

图7 密封修复作业承压曲线(a)和反向回压曲线(b)

考虑到管柱泄漏孔隙较小(如丝扣),加之环空内段塞的存在,压力变化的传递可能迟滞,进一步采用反向回压变化判断封堵效果。在密封修复作业前,泄压后环空压力回复速度快,可在2 h内达到0.7 MPa,封堵后回压趋势变化显著。比较两次反向回压的变化曲线可见,在一次回压曲线上,环空压力在60 h回复到0.7 MPa,回压速度显著下降;而此后环空压力值进一步上升到1.4 MPa,超过初始环空带压值0.7 MPa,这主要归因于泵送时混入段塞的气体在泵送停止后滑脱到达井口,使回复压力大于初始环空压力。在二次回压曲线上,环空压力在3 d 后达到0.2 MPa,并维持此值。该余压低于环空带压值,可能是气体滑脱或管柱温度变化所致。正向承压和反向回压结果表明,压差激活堵漏剂可以在24 h内有效封堵孔隙,满足消除环空带压施工要求,达到了C2井管柱泄漏快速修复的目的。

3 结论

针对油气井管柱密封修复问题,开展了新型压差激活密封剂微观结构、动态堵漏性能、作用机理等方面的研究,并在环空带压气井中进行了现场应用。压差激活密封剂是一种多分散相体系,其分散相为具有一定粒径分布、微形貌特征的水化胶粒。该密封剂可在15 MPa内对丝扣、缝隙等不同微泄漏类型实施有效封堵,形成的固体屏障具有良好承压性,且升温有利于强化体系动态封堵性能。结合分散相化学结构、微观形貌及其射流形变与密封性间的构效关系,提出了压差激活密封剂的自适应密封力学-化学耦合新模型,并分析了密封剂的压力响应密封机制。压差激活密封剂应用于海洋气井油管密封修复,有效解决了环空带压问题,为井筒完整性快速恢复施工提供了新技术借鉴。

鸣谢:感谢中国石油大学(北京)樊建春教授课题组及长江大学许明标教授课题组对本论文研究工作的大力支持!