铝电解过程中干式防渗料中的铝热还原反应

2021-07-02张立达王耀武刘佳智狄跃忠彭建平

张立达,王耀武,刘佳智,狄跃忠,彭建平

(东北大学 冶金学院,辽宁 沈阳,110819)

目前,氧化铝-冰晶石熔盐电解法是工业上生产金属铝的唯一方法,电解槽是电解法生产金属铝的主要生产设备[1]。在铝电解过程中,熔融态的电解质会向阴极炭块内渗透,并穿过阴极炭块,腐蚀电解槽下部的保温层,导致电解槽泄漏或电解槽热场失衡[2]。为了阻止这种渗透或者减缓渗透速度,常在阴极炭块下部设置专门阻止电解质渗透的防渗层[3-4]。目前,铝电解槽的防渗透方法主要为化学防渗,其机理是在铝电解槽阴极炭块下部铺设一层18~20 cm厚的、主要成分为氧化硅和氧化铝的干式防渗料。电解过程中,渗透穿过阴极炭块的液态电解质会与干式防渗料发生化学反应,生成一层半熔融态的致密玻璃相阻挡电解质继续渗透[5-6],起到延缓电解质进一步渗透腐蚀耐火保温层、延长槽寿命、维持电解槽热平衡的目的。

在铝电解过程中,除了电解质会向阴极炭块中渗透外,阴极铝液也会通过阴极炭块中的缝隙或裂缝向阴极炭块下部渗透,进入到防渗层。此外,在铝电解过程中,生成的副产物金属钠也会向阴极炭块中渗透[7],并会穿过阴极炭块向下部的防渗料层渗透。这些渗透进入干式防渗料中的铝与钠均会与防渗料反应,影响防渗料层的防渗效果。目前,很多的研究者对防渗料的防渗机理及防渗料成分对防渗效果的影响进行了研究[8-10],但关于防渗料中的铝热还原反应研究较少。本论文通过对大修铝电解槽废干式防渗料的物相和元素含量进行分析,探讨了废防渗料层的主要组成,并对干式防渗料中存在的铝热还原反应进行了研究,以期为防渗料的失效机理及后续干式防渗料的改进提供理论参考。

1 实 验

本实验所研究的废防渗料来自于我国北方某电解铝企业的大修电解槽,电解槽电解质分子比为2.40左右,电解质中不含KF和LiF,该电解槽的槽寿命为6年。

在进行干式防渗料铝热还原实验时,将一定质量的铝块完全掩埋在刚玉坩埚中的防渗料内,防渗料上部覆盖石墨粉作为掩蔽物隔绝空气。将坩埚放入电阻炉中,在一定温度下保温10 h,反应结束后,将铝块连同铝块周围的物料取出,将剩余铝块称重,计算铝块的质量损失率,以铝块损失率表征铝热还原反应情况,对铝块及周围物料进行分析,探讨铝电解过程中干式防渗料中可能存在的热还原反应。

实验过程中采用X射线衍射分析(X Pert ProMPDDY2094,PANalytical)对物料的物相进行分析,采用扫描电镜(JEOL-6400SM)对物料的微观结构及元素分布进行分析,通过化学定量分析获得物料中的物质含量。

2 废防渗料的物相组成

中国电解铝厂所用的干式防渗料中SiO2含量一般在50%~60%,Al2O3含量一般在30%~40%,两者之和大于80%,一般在90%左右。按照氧化硅与氧化铝的质量比,该干式防渗料与电解质反应后产物主要物相为霞石。在铝电解生产过程中,铝液、钠蒸汽及熔融的电解质会通过阴极炭块向下渗透到达干式防渗料层,其在干式防渗料层也是逐渐向下渗透反应的,因此大修电解槽的废防渗料成分并不均一,差别比较大。将电解槽中废防渗层(防渗层总厚度约15 cm,每3 cm一层)分为5层,五层的成分如表1所示,物相组成如图1所示。

表1 废防渗料各层成分组成

图1 废防渗料X射线衍射图

由表1可以看出,防渗料的腐蚀是逐渐进行的,成分很不均匀,总体来说,随着深度的增加,废防渗料中Al2O3、SiO2、TFe的含量呈增加的趋势,而Na、Ca、F含量呈递减趋势。由废防渗料的X射线衍射物相分析可知,霞石是废防渗料的主要组成,存在于所有的废防渗料层中,在第二层和第三层中含量最高,在第五层中含量相对较少,而电解质组分主要分布在第一层与第二层废防渗料中,位于霞石层的上部,这表明,防渗料是逐渐被腐蚀生成霞石的,且霞石的生成确实起到了阻止电解质渗透的作用。除主要成分霞石和电解质组分外,废防渗料中还存在少量的β-Al2O3和Ca3Al2Si3O12。需要说明的是,由于不同电解槽中电解质、铝与钠的渗透情况不同,不同厂家所采用的防渗料成分也不尽相同,因此电解槽中废干式防渗料的成分会有差别[11]。

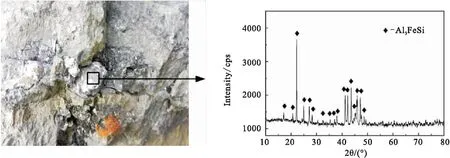

在废防渗料中除主要组分霞石和氟化物电解质外,还存在一定量的单质硅、单质铁及含硅含铁合金。废干式防渗料中的铝铁合金一般位于阴极钢棒正下方,这部分铝铁合金往往是由泄漏到阴极钢棒处的金属铝与钢棒反应,熔化钢棒后的产物,根据渗漏铝量的不同和泄露时间的不同,铝铁合金中铝含量和物相也有所不同,其主要物相以Al3Fe和Al14Fe4为主[12]。而废防渗料内部基本不存在铝铁二元合金,但存在硅铁和铝硅铁合金。图2为废防渗料中存在的铝硅铁合金,图3为废防渗料中存在的硅铁合金扫描电镜照片。

图2 废防渗料中的铝硅铁合金及其物相分析

图3 废防渗料中的硅铁合金

3 防渗料中的铝热还原反应

在铝电解过程中,除电解质渗透与防渗料发生反应外,还存在着金属铝和金属钠的渗透,铝主要通过阴极炭块中的缝隙渗透进入干式防渗料中,而金属钠主要通过扩散渗透进入干式防渗料中。与渗透的电解质一样,渗透进入防渗料中的金属铝与钠也会与防渗料发生反应。在电解槽运行条件下,铝与钠主要与防渗料中的氧化硅和氧化铁发生反应,将铁和硅的氧化物还原为金属铁和硅或相应的合金。

3.1 铝与干式防渗料的反应

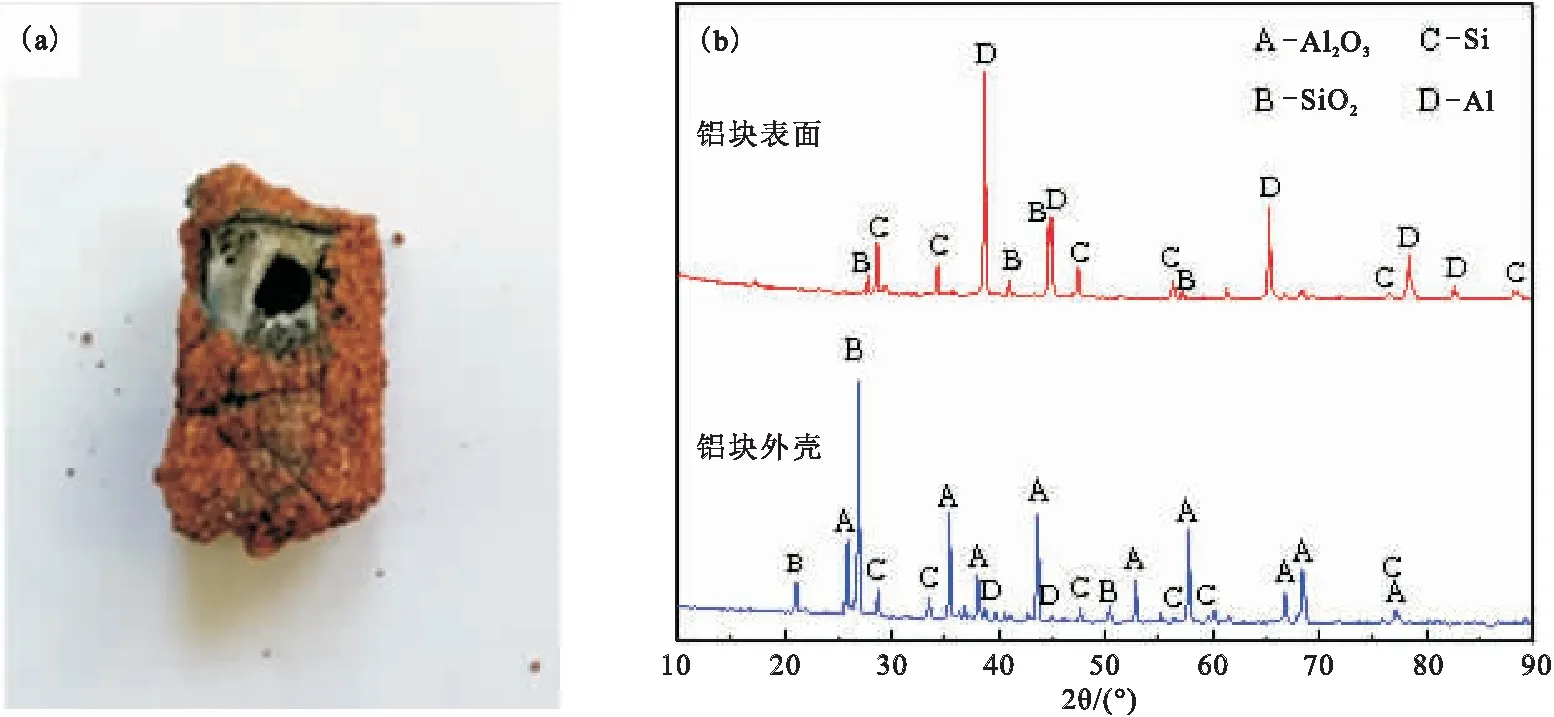

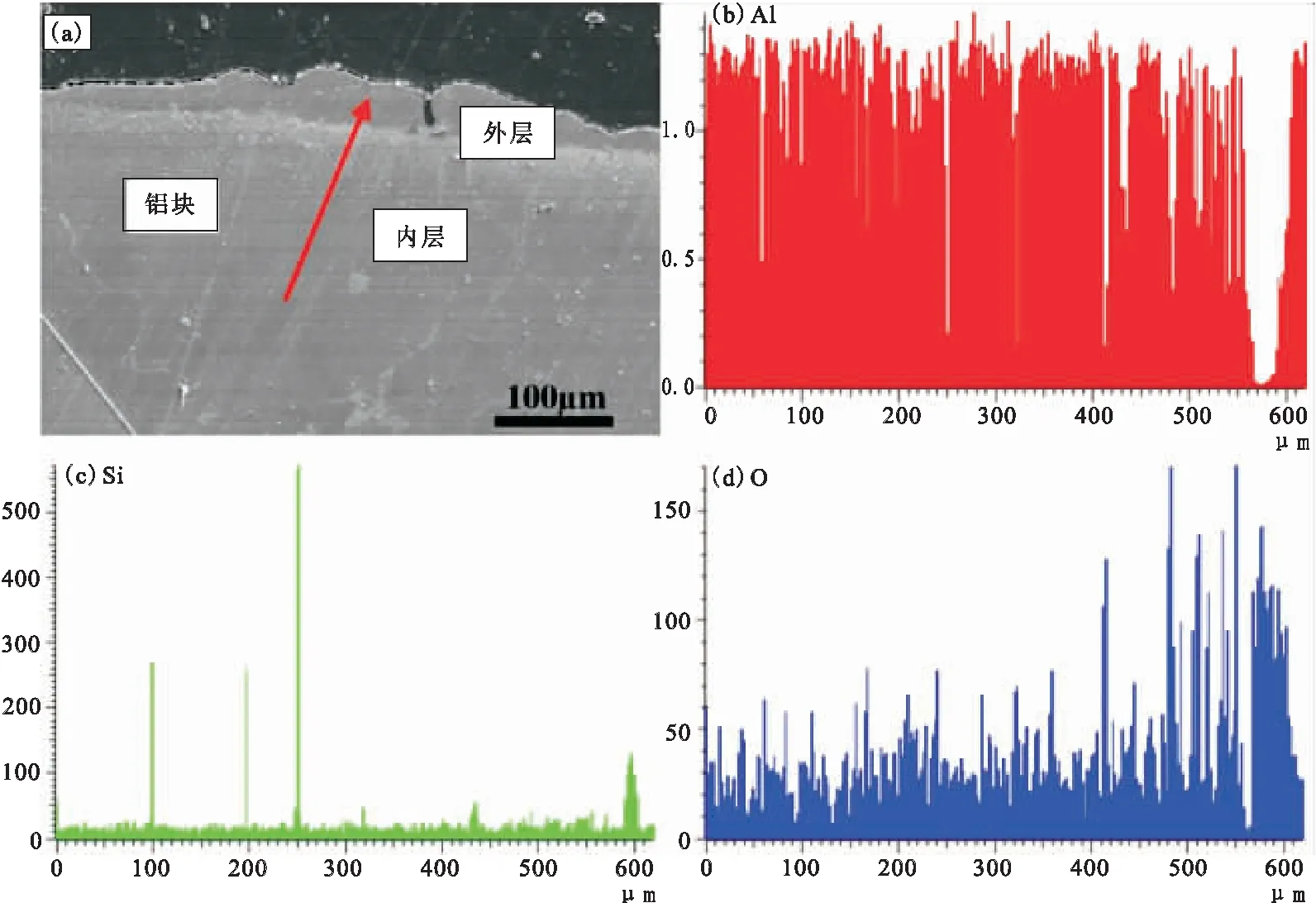

一般来说,铝电解槽阴极炭块下表面的温度一般在920 ℃左右,即电解过程中干式防渗料中的最高温度一般在920 ℃左右。在920 ℃的温度下,铝与干式防渗料原料反应后铝块周围包裹着一层较硬的壳,对铝块表面层和包裹的外壳分别做X射线衍射分析和扫描电镜分析,结果如图4和图5所示。

图4 铝块表层及包裹外壳的照片与X射线衍射物相分析

图5 铝块表层的扫描电镜及其线性扫描EDS谱图

由图4和图5可以看出,反应后铝块表面层的物相主要是单质Al和单质Si,而铝块外壳的主要物相为SiO2,Al2O3和单质Si。铝块内部也存在硅,但含量较低。铝块以及外壳中都出现了单质Si,表明铝与干式防渗料中的二氧化硅发生了铝热还原反应。

3.2 反应温度对铝热反应过程的影响

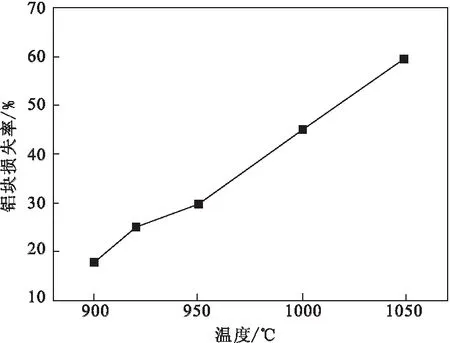

铝与干式防渗料的反应与反应温度和干式防渗料的组成密切相关。一般来说,电解过程中干式防渗料中的最高温度一般在920 ℃左右,但由于铝热还原反应是一个放热反应,因此在干式防渗料中发生铝热反应后其局部的温度可能会升高。温度对铝热反应后铝块损失率的影响如图6所示。

图6 反应温度对铝块损失率的影响

由图6可以看出,随着温度的升高,反应过程中铝块损失率升高,表明随着温度的升高防渗料中铝热反应率直线增加。

3.3 防渗料组成对铝热反应过程的影响

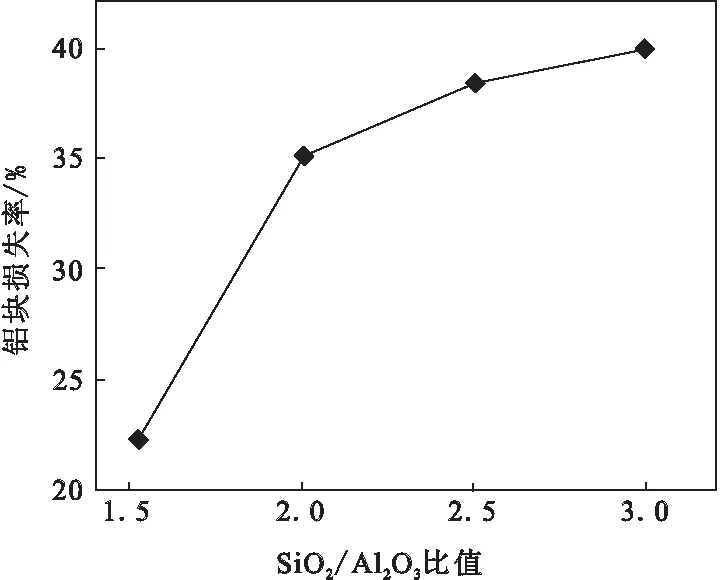

除反应温度外,防渗料的组成对于铝热反应也具有比较大的影响。尽管国内外铝厂所应用的防渗料成分差别较大,但防渗料的主要成分均为氧化铝和氧化硅,只是SiO2/Al2O3比值不相同。在920 ℃,防渗料中硅铝比对反应过程中铝块损失率的影响如图7所示。

图7 干式防渗料硅铝比对反应后铝块损失率的影响

由图7可以看出,反应过程中铝块的损失率随着SiO2/Al2O3比值的增大而增加,表明其铝热更容易发生,反应更剧烈。

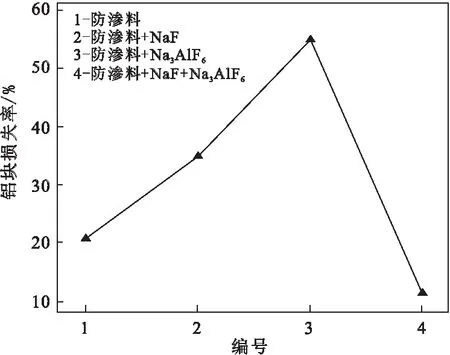

在实际生产中,由于电解槽启动过程中先灌入电解质后灌入铝水,因此铝电解槽阴极内衬中首先是电解质的渗透,然后才是铝水的渗透。在干式防渗料层,同样是电解质先渗透然后才是铝水渗透。在920 ℃,干式防渗料中加入20%的氟化物电解质的情况下,反应过程中铝块的损失率变化如图8所示,反应后铝块表面包裹外壳的物相组成如图9所示,其中混合电解质采用分子比为6,在920 ℃以液态形式存在[12]。

图8 氟化物对铝块损失率的影响

图9 在有氟化物存在情况下铝热反应后的物相分析

在热还原过程中,向物料中加入少量氟化物可起到矿化剂的作用,可增大氧化物表面的反应能,使物料间的热还原反应加速[13-14]。由图8可知,在有氟化物的情况下,反应过程中铝块的损失率升高,当NaF作为添加剂时铝块损失率最高,Na3AlF6次之,NaF与Na3AlF6混合电解质时损失率最低,这是因为混合电解质熔点较低,熔化后会将铝块包裹住,导致其与周边SiO2的接触面积减小,导致铝块损失率降低。通过物相分析可知,当氟化物中含有NaF时,NaF会与防渗料反应生成霞石,而加入冰晶石不会,防渗料物相基本没有变化。

以上的反应是铝热与防渗料发生的直接反应,实际生产过程中一般防渗料中首先渗透的电解质会与防渗料发生反应生成一层主要成分为霞石与电解质的低熔点玻璃体层,后续铝液的渗透均是在这层玻璃体层的上部,由于玻璃体层中存在大量的熔融电解质,且氧化硅均以霞石或钠长石形式存在,会大幅度降低铝还原氧化硅反应的速率。但如果由于各种原因导致铝液在电解槽启动初期就渗透到防渗料层,则防渗料层会发生非常严重的铝热反应,导致防渗料层存在大量银白色含硅合金,这些合金的生成会使防渗层体积膨胀进一步加剧阴极炭块破损,导致电解槽寿命降低,这种情况在个别铝厂早期破损电解槽中非常明显[15-17]。

4 结 论

(1)电解过程中,干式防渗料中除了电解质的渗透反应外,还存在着金属铝的渗透,且渗透的金属铝会与防渗料中的氧化硅和氧化铁发生铝热还原反应,使防渗料中的氧化硅和氧化铁还原为单质或合金,因此大修工业铝电解槽的废防渗料中存在部分铁、硅及其合金。

(2)在工业电解槽运行过程中,渗透进入到防渗料中的铝很容易与防渗料中的SiO2发生还原反应,这种铝热还原反应速率随着温度的升高和防渗料中硅铝比的升高而升高;当干式防渗料中存在NaF或Na3AlF6时,会促进铝热反应的进行,当防渗料中存在熔融的氟化物电解质时,会降低铝热还原反应速率。