预热工艺对赤泥陶粒烧成特性及性能的影响

2021-07-02王继娜徐开东李志新李青霄丁凌凌袁旭波李星晨

王继娜,徐开东,李志新,李青霄,包 云,杨 欢,丁凌凌,袁旭波,李星晨

(1.河南城建学院 材料与化工学院,河南 平顶山 467036;2.河南省城市固废综合处置与生态利用协同创新中心,河南 平顶山 467036)

赤泥是生产氧化铝过程中产生的红褐色粉泥状高含水量的强碱性固体废弃物,其产生量因矿石品位、生产工艺、技术水平而异,每生产1 吨氧化铝同时产生0.6~1.8 吨赤泥[1-2]。目前,全世界赤泥的累计排放量近30亿吨,平均综合利用率仅为15%[3],过去国外铝土资源丰富的国家如巴西、希腊等国主要是倾倒入海的处置方式[4-6],目前也在寻求新的处置方法。我国是氧化铝生产大国,截止到2015年,赤泥累计堆存量已达到3.5亿吨,综合利用率仅为5.2%,且随着氧化铝产量的逐年增加和铝土矿品位的逐渐降低,赤泥的年产生量还将不断增加,且主要采用筑坝湿法堆存或脱水后干法堆存,既占用土地,浪费资源,又易造成生态环境污染和存在安全隐患[7]。国内外学者针对赤泥的资源化、生态化综合利用开展了大量的研究工作,提出了几十种关于赤泥综合利用的途径与方法,如生产水泥、混凝土用掺合料、生态砂浆、瓷砖、烧结砖、陶粒、微晶玻璃、微孔硅酸钙等建筑材料[8-13];用作铺筑路基、修建河坝、改良土壤等[14];制备无机化学材料、净水吸附剂等[15];回收赤泥中所含的Al2O3、TiO2、SiO2、Na2O、CaO 等氧化物及微量元素K、Mg、Ni、Zr、Sc、REE等[16]。总体来讲,上述现有的综合利用技术或方法要么停留在实验室研究阶段,要么存在着成本高、工艺复杂、经济效益差和二次污染等问题,赤泥的综合利用与资源化仍属世界性难题。

轻质高强陶粒作为一种轻集料,具有保温隔热性能好、堆积密度低、吸声隔声、耐腐蚀、耐高温等优点,尤其适用于生产轻质生态混凝土、节能砌块、装配式墙板等绿色建材。目前,制备轻质陶粒的主要原料为粘土、页岩、粉煤灰等,赤泥的主要成分为SiO2、Al2O3、CaO和Fe2O3等,与粘土、页岩、粉煤灰等具有相似的化学成分,因此,具备生产轻质高强陶粒的矿物成分基础。但赤泥中Na2O、K2O的含量更高,高碱特性限制了赤泥在其他方面的应用,但在焙烧赤泥陶粒时可充分发挥碱性氧化物作为助熔剂的优势,把赤泥应用于生产水泥、矿物掺合料等其他领域时碱含量高的缺陷转变为制备烧结陶粒的有利因素。本文将系统研究赤泥基生态陶粒的预热工艺及其对性能的影响,为赤泥的生态高值化利用奠定理论和技术基础。

1 实 验

1.1 实验材料

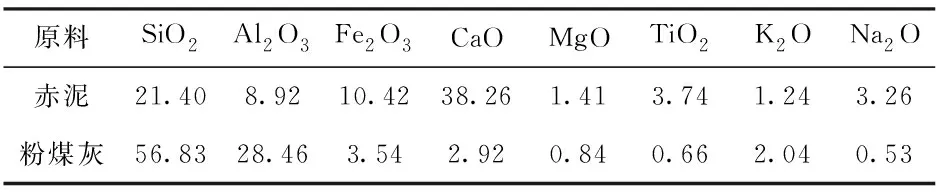

实验原材料主要为赤泥(烧结法)、粉煤灰和硅灰,其中,赤泥取自河南神火新材料有限公司的赤泥堆场,粉煤灰取自平顶山姚孟发电有限责任公司,硅灰购自甘肃三远硅材料有限公司,SiO2含量≥90%。粉煤灰和赤泥的化学成分如表1所示。

表1 赤泥和粉煤灰的主要化学成分(wt.%)

辅助材料为发气剂和粘结剂,其中,发气剂为实验室自研的MPC-1型赤泥基陶粒专用发气剂,粘结剂为质量分数为5%的水玻璃稀溶液。

1.2 实验方法

1.2.1 生料球制备

利用锥形球磨机将破碎后的赤泥颗粒磨细,而后将磨细的赤泥和粉煤灰分别过100目筛备用;接着将赤泥、粉煤灰和硅灰按照60∶37∶3的比例混合,再将混合料质量4%的MPC-1型专用发气剂加入混合材料中,采用高速混合机进行均化处理;最后将混匀的材料装入圆盘造粒机,随着造粒机的转动,喷洒稀释的粘结剂,制备成粒径10 mm左右的赤泥基陶粒生料球。自然状态下阴干24~48 h,转入烘干炉,105 ℃温度下烘干备用。

1.2.2 陶粒烧成

实验室采用烘干炉-预热炉-烧成炉“三炉联用”模拟烧结机生产陶粒的方式,优化赤泥陶粒焙烧工艺参数。实验选取450 ℃、500 ℃、550 ℃、600 ℃和650 ℃等5个不同温度考察预热温度对陶粒性能的影响,预热时间均为10 min。在优化出适宜的预热温度后,再优化预热保温时间,设定的预热时间分别为5 min、10 min、15 min、20 min和25 min。优化预热温度和预热时间时,焙烧温度分别为优化后的1115 ℃和15 min。目前发表出的粉煤灰陶粒研究成果较多,一般焙烧温度为1000~1250 ℃、焙烧时间15~60 min,用作水处理滤料的陶粒烧结温度略低,而作为建筑轻骨料的陶粒烧结温度略高[17]。相比较而言,本文采用赤泥制备建筑轻骨料-陶粒的烧成温度较低、烧成时间也较短,发挥出了赤泥中的碱性氧化物作为焙烧赤泥陶粒助熔剂的优势。

1.2.3 检测分析

利用日本理学ZSX PrimusⅡ型X射线荧光光谱仪测试赤泥、粉煤灰的主要化学成分;采用FEI Quanta 450型扫描电子显微镜观察和分析赤泥陶粒的微观组织形貌和典型结构特征;采用CMT5105型电子式压力试验机测试陶粒的单粒强度。

2 结果与分析

2.1 预热温度对陶粒烧成特性及性能的影响

2.1.1 预热温度对陶粒宏观结构的影响

图1所示为不同预热温度条件下陶粒的宏观形貌。由图1(a)可知,450 ℃预热温度下几乎所有的陶粒都出现了炸裂现象;图1(b)显示陶粒预热温度为500 ℃时仍有部分陶粒出现了炸裂现象;图1(c)显示陶粒预热温度为550 ℃时,整体玻化程度较好,几乎未出现炸裂;图1(d)显示陶粒预热温度为600 ℃时玻化程度更高,且烧成的陶粒更规整;图1(e)显示陶粒预热温度为650 ℃时陶粒的玻化和完整度均较好。

(3)经过球粒陨石标准化的稀土配分曲线表明,各岩(矿)石的δEu为0.600~0.950,显示轻微的Eu负异常。各岩(矿)石的δCe为0.879~0.890,显示轻微的Ce负异常。

图1 预热温度对陶粒宏观形貌的影响

2.1.2 预热温度对陶粒微观结构的影响

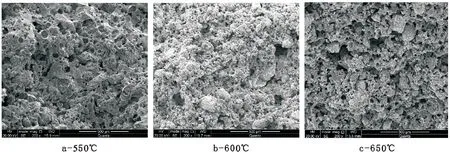

(1)内部微观结构

由于预热温度为450 ℃和500 ℃时的陶粒大部分炸裂,而预热温度为550 ℃、600 ℃和650 ℃时陶粒较为完整,因此对预热温度为550 ℃、600 ℃和650 ℃时的陶粒内部微观结构进行了观察,不同预热温度下陶粒的内部微观结构特征如图2所示。

图2 预热温度对陶粒内部微观结构的影响

对比图2(a)~(c)发现,预热温度为550 ℃时,闭口孔较多,内部连通孔较少,孔隙连接桥区域较为致密;预热温度600 ℃时,陶粒内部连通孔较多,闭口孔较少,连接桥区域不够致密且大孔隙较多;预热温度650 ℃时,内部孔隙多为连通孔。分析认为,预热温度为550 ℃时,预热阶段产生量较少,且在烧成时气体来不及逸散出去就被包裹在陶粒内部,形成闭口孔;预热温度为600 ℃和650 ℃时,气体逸散较为严重,在陶粒中留下孔隙通道,烧成阶段形成的熔融体不足以填充孔隙,继而形成连通孔。

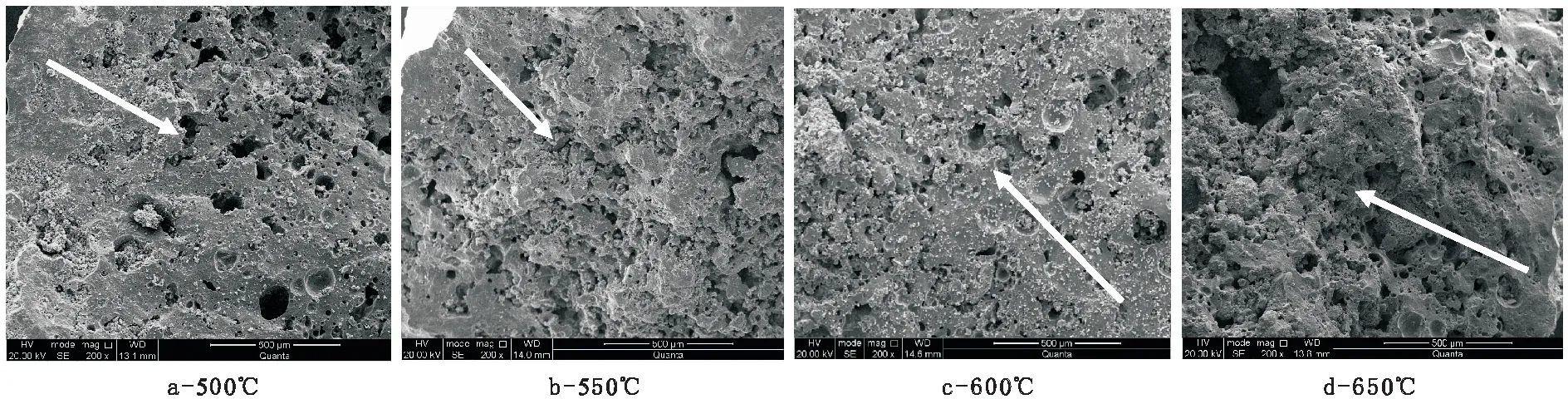

(2)过渡区的微观结构

陶粒表层致密,内部产生孔隙。由表层到孔隙均匀分布的区域为过渡区,基本上为距表层1000 μm以内的区域。陶粒预热温度为500 ℃、550 ℃、600 ℃和650 ℃时陶粒表层至内部过渡区的微观结构特征如图3所示。由图3(a)可以看出,陶粒表层较为致密,内部孔隙较少;图3(b)显示陶粒表层致密,内部孔隙较多;图3(c)和图3(d)显示陶粒表层有部分孔隙存在。焙烧陶粒时,热辐射由表及里,表层出现熔融状态填充孔隙效果较为显著,而内部在高温作用下仅为颗粒表面呈现熔融状态,从而保留下较多的孔隙。但预热温度为500 ℃时陶粒内部的孔隙较少,焙烧之后较密实;预热温度为550 ℃时气体大多以均匀闭口孔的形式保留在陶粒内部,焙烧后表面变得较为致密而内部多孔;预热温度为600 ℃和650 ℃时,表层形成的气体逸出通道较多,熔融不足以完全填充孔隙,因此表层不够致密。

图3 预热温度对陶粒过渡区微观结构的影响

2.1.3 预热温度对陶粒基本物性的影响

预热温度对陶粒基本物性的影响如表2所示。

表2 预热温度对陶粒性能的影响

由表2可知,随着预热温度的升高,陶粒的堆积密度逐渐降低,孔隙率和吸水率逐渐增大,抗压强度逐渐降低。理论上讲,陶粒堆积密度越小,空隙率越大,配制混凝土所需水泥浆越多。此外,孔隙率越大吸水率也越大,表明陶粒中形成的开口孔偏多,闭口孔较少,配制混凝土时对水灰比的影响也越大。综合分析不同预热温度对赤泥陶粒结构和性能的影响结果,较为适宜的预热温度为550 ℃。

2.2 预热时间对陶粒烧成特性及性能的影响

2.2.1 预热时间对陶粒宏观结构的影响

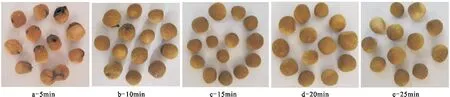

预热温度为550 ℃时,预热时间对陶粒宏观结构的影响如图4所示。

图4 预热时间对陶粒宏观结构的影响

由图4可知,预热时间为5 min和10 min时,陶粒出现了较为严重的炸裂现象;预热时间延长至15 min后,陶粒较为完整,且随着预热时间的继续延长,陶粒宏观结构变化不大。

2.2.2 预热时间对陶粒微观结构的影响

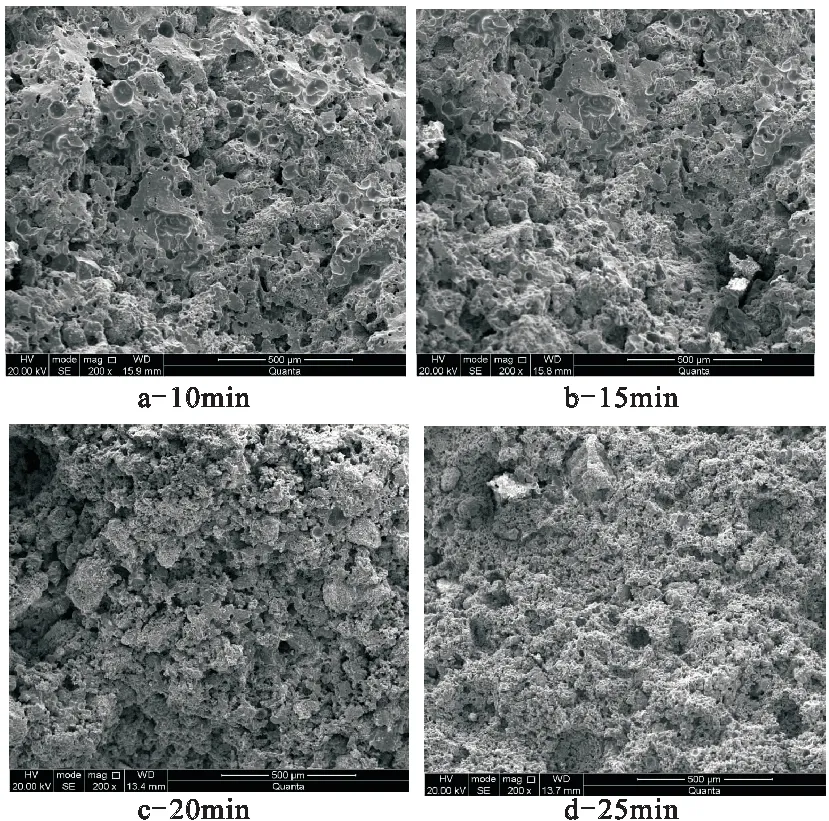

预热时间为5 min时的陶粒出现严重炸裂现象,预热时间为10 min、15 min、20 min和25 min时陶粒较为完整,因此对预热时间为10 min、15 min、20 min和25 min时的陶粒内部微观结构进行了观察,如图5所示。

图5 预热时间对陶粒内部微观结构的影响

由图5(a)和(b)可知,随着预热时间的延长,陶粒内部孔隙构造由闭口孔型逐渐转变为连通型开口孔。预热时间为10 min和15 min时,陶粒内部气体来不及逸散出去,就以气泡形式固化于陶粒内部,产生大量闭口孔,但预热时间为15 min时,除了闭口孔,开始出现了连通孔;由图5(c)和(d)可知,预热时间的增加,使得陶粒内部产生的气体有足够时间逸散出去,因此在陶粒内部留下了较多连通型孔隙。值得关注的是,预热时间为25 min时,由于预热时间过长,导致大部分孔隙被熔融体填充,使得内部结构较为致密。

2.2.3 预热时间对陶粒基本物性的影响

预热时间对陶粒基本物性的影响如表3所示。

表3 预热时间对陶粒基本物性的影响

由表3可知,随着预热时间的延长,陶粒的堆积密度逐渐增大,孔隙率逐渐降低,吸水率逐渐增大,抗压强度逐渐增大。相同预热温度下,随着预热时间延长,气体逸散导致陶粒内部留下越多连通型孔隙,在高温焙烧情况下,熔融体更容易填充内部气孔和通道,陶粒内部越密实。因此,预热时间越长,陶粒越密实,堆积密度越大,抗压强度越高,孔隙率降低;吸水率的增大,表明陶粒的开口孔隙较多。综合分析不同预热时间对陶粒结构和性能的影响结果,赤泥陶粒较为适宜的预热时间为15 min。

3 结 论

本文系统研究了预热工艺对赤泥陶粒烧成特性及性能的影响。得出主要结论如下:

(1)预热温度低于550 ℃时,焙烧陶粒出现了严重的炸裂现象,预热温度越高,陶粒的玻化程度越大,且表层越致密,内部泡孔均匀分布。随着预热温度的升高,陶粒的堆积密度逐渐降低,孔隙率和吸水率逐渐增大,抗压强度逐渐降低。

(2)预热时间少于15 min,焙烧陶粒炸裂现象较为严重,预热时间越长,陶粒越完整,内部结构越致密。随着预热时间的延长,陶粒的堆积密度逐渐增大,孔隙率逐渐降低,吸水率逐渐增大,抗压强度逐渐增大。

(3)综合分析陶粒的结构和性能,赤泥陶粒较为适宜的预热温度为550 ℃、预热时间为15 min。该工艺条件下制备的赤泥陶粒的堆积密度为731 kg/cm3、孔隙率为41.9%、1 h吸水率为15.7%、抗压强度为1.63 MPa。