某行星齿轮减速器多齿啮合动力学特性研究

2021-07-02王伟郭宗和秦志昌

王伟,郭宗和,秦志昌

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

行星齿轮减速器具有同轴性好、承载能力高、运转平稳、传动比大、体积小等优点,在很多情况下可代替定轴轮系的传动机构,是机械工程领域中广泛应用的传动类型[1]。齿轮在传动过程中两轮齿间的啮合是线接触,且在传动过程中接触的部位是在不断变化的,啮合部位容易磨损,极易造成齿轮轮齿折断,致使齿轮传动失效;因此,齿轮传动的性能和使用寿命直接影响了各种机械的工作精度和可靠性[2]。针对齿轮传动的问题,贺朝霞等[3]以渐开线圆柱齿轮副为研究对象,建立了齿轮副动态分析有限元模型,计算了齿侧主应力、齿面接触应力以及弯曲应力沿齿宽方向的分布;冯海生等[4]建模仿真分析了变工况冲击对齿轮传动系统动特性的影响;曹茂鹏等[5]对面齿轮动态啮合力进行有限元仿真分析与研究,获得了面齿轮齿面接触力及齿根弯曲应力在连续啮合过程中的变化规律及转速和负载与面齿轮动态啮合力之间的关联规律。

行星齿轮传动系统的动力学问题一直是国内外学术研究的热点,主要集中在寻找精简高效的分析模型、预测系统固有特性和动态响应、探寻系统的激励机理和减振降噪技术等方面[6]。齿轮传动系统中的应力应变及振动特性等响应在航空航天以及核能和汽车行业的高级设计和疲劳失效分析中起着重要作用,它会影响齿轮传动的许多方面,实际中存在很大的未知性[7]。本文以常见的2K-H[8]行星齿轮减速器的核心传动装置为研究对象,运用三维参数化设计软件SolidWorks建立行星轮系的三维模型,借助有限元分析软件 ANSYS Workbench分析给定工作状况下减速器齿轮传动系统的等效应力、应变、模态频率等参数,以期为齿轮传动的设计、优化及故障诊断提供一定的参考。

1 行星齿轮减速器三维建模

行星齿轮几何模型可通过UG、SolidWorks等三维机械建模软件快速搭建,这些三维建模软件可通过格式的转换或Workbench的专有接口实现模型的快速导入。

1.1 行星齿轮构造及工作原理

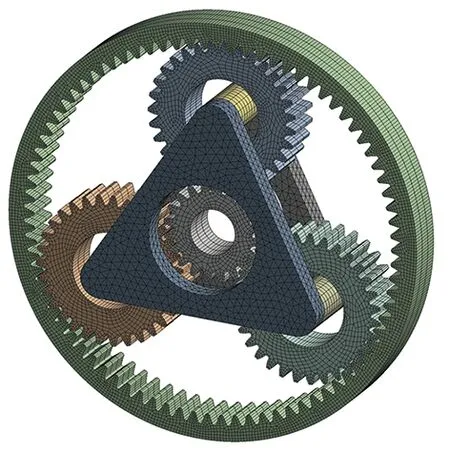

2K-H型行星齿轮传动机构主要由太阳轮1、行星轮2、齿圈3和行星架H四部分构成,如图1(a)所示。行星齿轮传动机构在工作时可以通过控制太阳轮、行星架、齿圈3个元件实现变速、变扭、改变动力传递方向。在行星轮系中分别将3个元件中任一元件当作主动件、被动件或固定件可以得到不同的传动方案。表1所示为行星齿轮的传动方案,其中α=z3/z1,z1为太阳轮齿数,z3为齿圈齿数,α为行星齿轮齿圈齿数与太阳轮齿数的比值。根据减速器工作需要的传动比及动力输出方向确定传动方案。为了获得较大的输出扭矩,本文采用传动方案1,将齿圈固定,由太阳轮输入动力,并经行星轮传递到行星架,由于齿圈被固定,故行星轮既自转又公转并带动行星架转动实现动力的输出。

(a)传动机构 (b)三维模型

表1 行星齿轮传动方案

1.2 行星齿轮三维建模

使用三维建模软件SolidWorks对减速器行星齿轮进行三维模型的建立,具体齿轮的相关参数见表2。应用 SolidWorks软件按表2所列参数建立行星轮、太阳轮和齿圈的三维模型,计算各零件位置关系,通过SolidWorks装配体配合关系(重合、同轴心、相切、齿轮配合等)建立配合约束,完成零件的虚拟装配。装配过程中要注意各个齿轮的啮合位置,保证齿面正确接触,并在SolidWorks中通过运动仿真检查有无运动干涉等情况,必要时可通过构造草图辅助线进行齿轮的定位。完成后的行星齿轮三维模型如图1(b)所示。

表2 行星轮系参数

2 行星齿轮动态有限元分析前处理

2.1 材料属性

在行星齿轮有限元分析中,模型的状态由线弹性模型确定,定义材料为各向同性,并通过输入弹性模量、泊松比和质量密度3个物理量来完成材料属性的定义[9]。在ANSYS Workbench主界面左侧Toolbox中调出Transient Structural模块,双击Engineering Data进行自定义材料设置。本文太阳轮和行星轮均采用20CrMnTi,内齿圈采用40CrMo,材料参数见表3。

表3 行星轮系的材料参数

2.2 网格划分

有限元分析中求解的准确度和速度与网格划分的方法和质量有着直接的关系,另外网格的划分也要兼顾计算机的性能配置,合理匹配软硬件能大大提高计算的效率。由于计算机配置的因素,本文在划分网格时先利用软件进行自由划分,但发现在齿轮啮合边缘网格较为粗糙,因此用Edge sizing对齿轮的边缘进行网格的尺寸约束,设置每个网格的大小为2 mm。划分网格后的模型如图2所示,其由140 625个节点和25 437个单元组成。

图2 行星齿轮网格划分图

2.3 边界条件及求解设置

ANSYS Workbench默认将模型的接触设为绑定接触,但本文主要对齿轮进行动力学分析,因此需要将各齿轮的接触设置为摩擦接触。为了方便设置接触,可利用Workbench中的Named Selections通过多选操作定义各齿轮的接触面,这样在设置摩擦接触时可以更加准确、方便、快捷。利用ANSYS接触向导定义太阳轮上的齿廓面为接触面,行星轮上的齿廓面为目标面,接触刚度因子和摩擦系数分别设置为1 和0.1,模拟太阳轮和行星轮的实际接触状况。定义行星轮上的齿廓面为接触面,齿圈的齿廓面为目标面,接触刚度因子和摩擦系数也分别设置为1 和0.1,模拟行星轮和齿圈的实际接触状况。在太阳轮轴颈和内齿圈旋转中心处施加相对于大地的旋转约束以模拟轴承支承,在行星轮轴颈和行星架两零件之间设置相对旋转约束。根据行星齿轮的工作要求,在太阳轮轴颈处施加一个转速,在行星架上施加负载转矩,固定齿圈模拟行星齿轮的工作工况。在瞬态动力学分析中设置积分时间步长求解,初始子步、最小最大子步分别设置为50、20、10 000,时间步结束时间设置为0.1 s,求解类型选择直接积分法。积分时间步长的大小不仅仅影响到计算的效率,而且会影响到计算的精度和收敛性,时间步长越小,精度越高、计算收敛越慢、对计算机要求越高。

3 行星齿轮动态特性分析

行星齿轮动态特性分析的主要目的是模拟齿轮在给定工况下的运动响应,并发现齿轮结构的应力、应变等分布情况,获得齿轮的应力、应变最大值,为行星齿轮的结构设计和优化提供依据。根据减速器的工况,设定太阳轮输入转速为20 rad/s,行星架负载转矩为765 N·m,建立行星齿轮动力学仿真模型。

3.1 等效应力应变分析

对行星齿轮进行瞬态动力学分析,并经过一段时间的求解计算得到行星轮系的等效应力应变云图如图3和图4所示。分析图3和图4可知,在动力传动过程中齿轮的最大等效应力为92.365 MPa,其数值远远小于齿轮材料的屈服极限,符合强度设计的要求;最大应变为0.39×10-3,对于齿轮的影响很小,不妨碍齿轮的正常传动。因此可以认为此行星轮系在给定工况下工作时的应力、应变情况是安全可靠的。另外,由图3和图4还发现行星轮系的最大等效应力应变都发生在太阳轮的齿根处,在齿轮长时间工作后齿根处容易发生疲劳断裂,因此在日常检查维护过程中应重点关注。

图3 行星齿轮应力云图

图4 行星齿轮应变云图

对一对太阳轮和行星轮进行分析,由系统动力学仿真分析可得到太阳轮在0.25 s内各个参数的应力响应曲线(如图5所示)和应变响应曲线(如图6所示)。由图5和图6中可知,太阳轮与行星轮啮合过程中应力、应变曲线呈现周期性变化,其运动过程中第一个周期在0.09 s时刻太阳轮的应力、应变达到最大值,此时两个齿轮的齿顶与齿面刚刚接触,处于单齿啮合状态,由于接触面积较小所以应力、应变在此处出现最大值;当两个齿轮的齿面与齿面接触时,处于双齿啮合状态,此时接触面积较大,啮合应力、应变较小。在齿轮啮合过程中,由双齿啮合区域进入单齿啮合区域时间较短,所以不会产生往复变化的情况;而由单齿啮合区域进入双齿啮合区域时,由于齿轮间要相互传递力矩,此过程必然会经历相对较长的时间,相应地就会出现啮合应力、应变往复变化的情况。

图5 太阳轮应力响应曲线

图6 太阳轮应变响应曲线

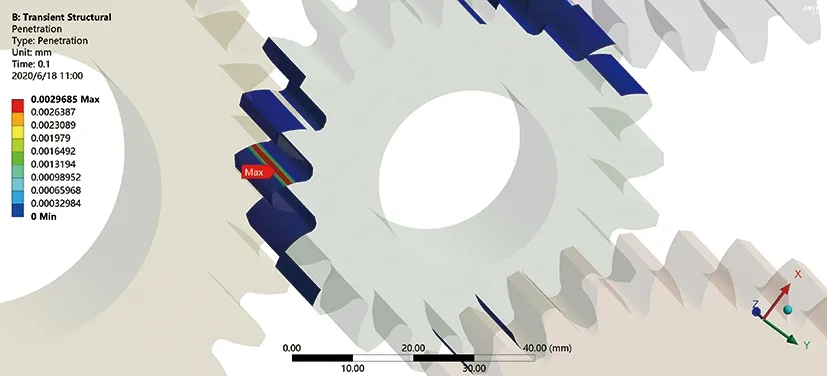

3.2 接触压力分析

接触分析可以了解系统在局部接触部分的工作情况(包括接触应力、应变、位移、摩擦以及接触面积等情况),可以探索系统接触未知区域的状况,提高系统的可靠性。为了得到齿轮传动副接触压力的结果,需要在Solution中添加一个Contact Tool,然后在Contact Tool 中添加Pressure(压力)、Status(状态)、Penetration(接触穿透情况)等参数。点击Solve,等待计算完成,得到的齿轮接触参数如图7—图9所示。由图7—图9可知:各齿轮的齿面接触情况较好,最大接触压力为48.244 MPa,该接触压力较小,不会出现接触面齿面的压溃和点蚀现象,最大接触穿透量为0.002 97,穿透量非常小。

图7 接触状态图

图8 接触压力

图9 接触穿透情况

由前述分析可知,最大应力应变都出现在太阳轮上,为此沿用上述分析结果获得了如图10所示的太阳轮和行星轮的接触压力响应曲线。通过分析图10可以看出,太阳轮和行星轮运行过程中接触压力先是逐渐趋于稳定状态,然后在某一时间点突然增大而后又趋于稳定,这是由于太阳轮与行星齿轮的轮齿在开始啮合的瞬间,齿轮的接触状态经历了点接触到线接触再到面接触的过程,而在点接触瞬间发生了应力集中导致接触压力突然增大。

图10 接触压力响应曲线

4 行星齿轮减速器模态分析

4.1 模态分析理论基础

模态分析也称自由振动分析,属于动力学分析领域,是其他类型动力学分析的基础[10]。本文通过对2K-H型行星齿轮传动系统进行模态分析,找出结构的缺陷,避免系统结构因发生共振而影响传动平稳性及传动系统各部件的寿命[11]。

模态是系统的固有特性,系统结构中不同节点在系统激励下做出的响应不同,其响应可表示为不同特定固有频率、阻尼比和振型等模态参数构成的各阶次模态振型的叠加。其动力学基本方程为

(1)

(2)

设特解X=φejωt(自由响应的幅值列阵),带入上式得

(K-ω2M)φ=0,

(3)

该方程有非零解的充要条件是

|K-ω2M|=0。

(4)

φi=[φ1i,φ2i,…,φni]T(i=1,2…,n) ,

(5)

式中:φi为特征向量,描述结构的振型;ωi为固有频率。

4.2 行星齿轮模态分析

固有特性主要指系统的固有频率和振型,固有特性直接影响系统结构的稳定性[11]。将在SolidWorks三维建模软件中建好的行星轮系实体模型导入ANSYS Workbench有限元分析软件中进行模态分析。行星轮系中各齿轮间的连接接触方式、材料属性、单元网格、加载边界等设置与前相同,然后进入Mechanical窗口进行模态求解。

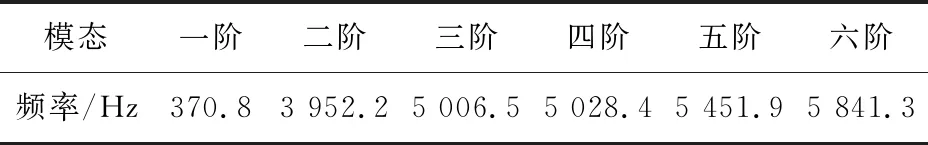

取前6阶模态频率计算分析后,得到如表4所示齿轮传动系统的前6阶固有频率和如图11—图16所示的前6阶模态振型图。

表4 齿轮传动前6阶固有频率

图11 一阶振型

图12 二阶振型

图13 三阶振型

图14 四阶振型

图15 五阶振型

图16 六阶振型

从表4可以看出,行星轮系前6阶固有频率分布在370.8~5841.3 Hz之间,各阶次模态没有出现重叠分布现象,在正常运转过程中不会因自身结构而产生共振,并且对低频率的振动工作环境具有良好的适应性。从图11—图16所示的模态振型图中可以看出:该齿轮副模态主要是行星轮与太阳轮的平移振动及行星架扭转变形,并且随着模态阶次升高,变形幅度逐渐减小,齿轮传动更加趋于稳定。因此,低阶模态对该行星齿轮传动结构影响较大。

4.3 太阳轮齿根裂纹对于模态频率的影响

在齿轮啮合传动过程中,因为啮合位置不断发生变化,致使太阳轮齿根位置的应力、应变较大,长时间工作后可能发生疲劳损坏,成为裂纹萌生和扩展的主要区域[12];因此,本文以含太阳轮齿根裂纹轮副为对象,通过创建不同齿根裂纹模型,研究不同齿根裂纹深度对行星齿轮传动副自身模态的影响。图17给出了行星齿轮啮合状态下,太阳轮齿根处出现应力、应变集中现象导致齿根裂纹的几何模型,αA表示齿根裂纹深度,θA表示齿根圆裂纹角,默认将裂纹角设置为60°。

图17 齿轮副裂纹情况

基于含齿根裂纹的几何模型,设置与前面相同的模态分析约束条件,求解获得含齿根裂纹模型的模态计算结果。图18所示为太阳轮齿根裂纹深度不同时减速器行星齿轮副的前6阶模态频率变化规律图。分析图18可以看出,虽然阶次越大、结构的频率越高,但是从计算结果上可以看出,裂纹的存在对低阶模态的影响更为显著,4阶模态之后,裂纹对结构的频率影响甚至可以忽略不记;因此,在太阳轮齿根裂纹模态分析中,重点考察前3阶模态的变化即可以满足实际需求。从图18中也可以看出,随着太阳轮齿根裂纹深度的增大,结构的固有频率降低,这是因为由于齿根裂纹的存在,导致轮齿的刚度发生了剧烈变化。因为抗弯刚度与尺寸的三次方成正比,所以一旦有裂纹产生,结构的刚度会迅速减小,从而影响了整个齿轮系统的模态频率。

图18 齿根裂纹深度对模态频率的影响

5 结论

本文选用2K-H行星齿轮减速器作为研究对象,设计齿轮参数并进行三维建模和装配,利用ANSYS Workbench探讨了行星齿轮系多齿啮合问题,研究结果表明:

1)该行星齿轮在工作过程中最大应力、应变发生在太阳轮的齿根部位,轮齿之间的动态啮合情况呈现周期性变化,且在轮齿刚刚接触的一瞬间会发生应力集中现象,导致齿轮啮合部位应力、应变及接触压力突然增大,而在轮齿接触后的时刻迅速减小并趋于稳定。

2)对行星齿轮传动模型进行了模态分析,得到行星齿轮副前6阶固有频率主要分布在370.8~5 841.3 Hz之间,而且随着模态阶次的提高,各齿轮的变形量逐渐减小,低阶模态对其影响较大。

3)行星齿轮系中太阳轮齿根裂纹的出现使得整个齿轮传动系统的结构和刚度发生了变化,随着裂纹加长,模态频率稍有下降,并且裂纹深度对前3阶模态影响较大,4阶以后影响非常小可以近似忽略。