钻修机天车承载能力评估技术研究

2021-06-30王晶

摘 要:针对钻修机天车承载能力传统评估技术的不足,本文提出采用大型有限元软件ANSYS结合数值分析方法对钻修机天车承载能力进行评估。首先基于国标和行标对钻修机主要零部件天车滑轮及滑轮轴的主要缺陷进行了总结分析,其次以某油田在役ZJ50/3150钻机天车为例,探讨了主要缺陷的等效处理方法,通过建立天车主要承载部件的有限元模型并模拟其在设计最大钩载下的应力分布情况,从而得到了该天车的承载能力。该评定方法符合油气田现场情况实际,应用简单,可靠度高,有工程应用价值。

关键词:钻修机;天车;承载能力;有限元分析;评估技术

1 绪论

钻修机天车是石油钻机和修井机提升系统中重要的组成部件,与绞车和大钩等装备共同完成钻井和修井工作[1-3]。天车的承载能力不仅是钻修机综合性能的一个重要指标,也关系到钻井、修井作业效率及其经济效益与安全保障。由于工作环境恶劣,工况复杂,随着钻机和修井机的服役次数频率不断上升,作为游动系统主体的天车,尤其是滑轮轴和滑轮要承受相当大的静载荷和冲击动载荷。使得滑轮和滑轮轴会产生不同程度的磨损、裂纹以及不同程度的其他损伤,导致长期作业过程中产生各种不同类型的缺陷,这些缺陷直接影响钻修机天车游车承载能力,使其承载能力下降及安全事故的发生。

本文基于有限元数值模拟方法提出了一种钻修机天车承载能力评估的技术,重点讨论了钻修机天车的主要承载零部件滑轮与滑轮轴的承载能力。该评估技术贴近现场实际,具有工程应用前景。

2 天车承载能力评估技术研究

传统方法对天车的承载能力进行评估需要获得滑轮轴及滑轮本身的几何参数及应力分布情况。几何参数借助卡尺、样板尺等工具容易获得,而滑轮轴及滑轮本身承受载荷后的应力分布情况是传统评估方法不易得到的,近年来迅速发展的计算仿真技术是获得构件应力分布情况的一种行之有效的重要方法。目前有限元數值仿真模拟方法是比较成熟的一种计算机仿真技术。因此,本文采用有限元数值仿真模拟方法对天车关键部件的承载能力进行分析,从以下两个方面可以体现相对其他方法的优势:

(1)通过建模,自由约定边界条件等因素,有利于直观全面地了解滑轮及滑轮轴在服役过程中的整个承载状态,有利于了解滑轮及滑轮轴在不同载荷作用下的应力应变状态,从而能够克服传统评估方法中只能按照粗略应力分布计算承载能力而导致的计算精度不高的问题,精度相对较高;

(2)对滑轮及滑轮轴进行有限元分析,可以更全面的得到实际受力、变形及应力分布情况,当承载能力不足时,有利于提出修补方案。

3 天车主要承载部件缺陷因素分析

根据天车的结构和其作为钻修机的游动系统主要部件的工作的特殊性,以及关于天车在现场出现的事故及故障原因的分析结果,可知其失效概率较高的主要承载部件是其滑轮及滑轮轴。

基于《石油钻机大修理技术条件》中关于钻机和修井机的天车在工作过程中产生的各种缺陷分析,可以得出主要存在以下几点因素,具体见表1:

分析以上天车的各种类型的缺陷,除了有裂纹时该部件按照国家标准规定必须报废停止使用外,而其他缺陷在对承载能力的影响上有重合,因此对天车承载能力影响较大的常见缺陷可归结为:

(1)天车轴的腐蚀、表面凹坑、弯曲和应力集中。

(2)天车的滑轮槽与轮孔的磨损,腐蚀,表面不平滑,以及应力集中。

4 某油田在役ZJ50/3150钻机天车主要缺陷仿真模拟与承载能力分析

某油田ZJ50/3150钻机采用6×7轮系,在现场服役13年,根据天车的使用情况和维修保养记录,经几何参数、磁记忆等检测发现天车滑轮和滑轮轴存在磨损、腐蚀、弯曲及凹坑等问题,在仿真模拟时可以采用等效截面处理法对这些缺陷进行简化。

4.1 几何模型建立

针对天车轴与滑轮表面磨损和锈蚀这类缺陷,通常做法是利用几何测量手段确定磨损腐蚀部位直径与面积的大小,通过与钻修机天车或游车设计说明书上出厂数据对比,获得了轴与滑轮的磨损量和锈蚀情况,几何模型创建时采用等效截面法对磨损和锈蚀进行等效处理。

根据几何参数检测,天车轴外径与滑轮轮槽腐蚀磨损较大,分别为0.80mm及2.13mm。由于天车轴与滑轮几何形状较为简单,采用等效截面处理法直接利用Solid Works建立了其几何模型。

4.2 网格划分设置

针对结构应力集中这类缺陷,通常在有限元分析时可以采用网格细化及子模型分析两种方法,针对天车轴和滑轮的几何结构较简单的特点,本文采用对其模型局部网格进行细化的方法进行处理。

4.3 边界条件设置

针对天车的滑轮轴弯曲的这类缺陷,参考文献[7-8]所述在使用ANSYS软件对滑轮轴整体进行有限元分析,具体步骤如下:(1)把天车轴弯曲的单元去掉,用MATRIX27单元代替;(2)将所求得的等效刚度矩阵数值代入MATRIX27单元中;(3)单元控制开关KEYOPT(3)设置为4。通过以上三步即可完成轴弯曲在ANSYS中的等效处理。

通过现场检查发现该钻机天车轴两端存在两个凹坑,按凹坑评定理论分析,两个相隔较远的凹坑不存在干涉,且都在安全范围内,因而认定这两凹坑不足以达到影响承载能力的程度[6,7],因此分析时不考虑凹坑的影响。

4.4 仿真结果分析

在有限元模型的基础上,对钻机滑轮轴及滑轮在最大钩载工况时进行了有限元分析,图1为钻机在设计最大钩载下滑轮轴有限元应力分析结果图。由图可见滑轮轴中部与两端支撑处应力较大,滑轮轴中部变形最大。该有限元分析结果与材料力学经典分析方法计算结果有一定的差异,产生这种差异的主要原因是考虑了应力集中的影响。图2为钻机在设计最大钩载下滑轮有限元应力分析结果图。由图2可见,滑轮的上端轮槽与钢丝绳接处的应力较大。有限元分析结果与材料力学分析方法计算结果也有一定的差异,产生这种差异的主要原因是同样是考虑了应力集中的影响。

由图1、图2可见,在设计最大钩载下滑轮轴的最大应力为244MPa,产生在轮滑轴的两个端面的固定约束处;最大变形为0.284mm,产生在滑轮轴的中部。滑轮的最大应力为109MPa,产生在滑轮的上端的加强筋与滑轮中心连接处,最大变形为0.373mm,产生在滑轮上端与钢丝绳接触处。

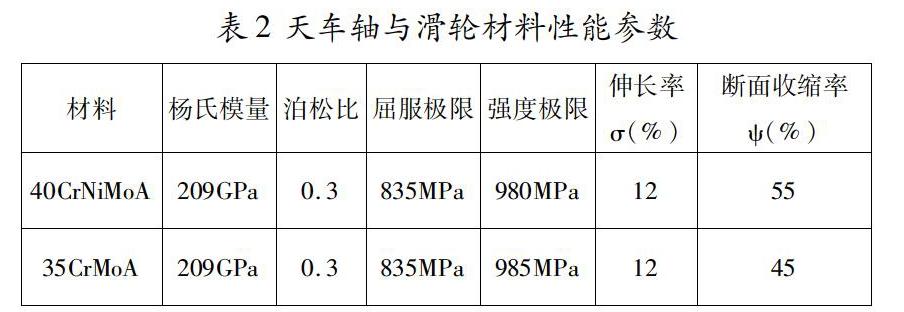

天车轴的材料为40CrNiMoA,滑轮材料为35CrMoA,材料属性见表2。

由此可计算在最大钩载下天车轴的安全系数为835/244=3.42,滑轮的安全系数为835/109=7.66,均满足强度要求,同时变形量也满足刚度要求。可见该天车承载能力为设计最大钩载,即315吨,与该天车目前还在用的实际情况相符。

而在用传统的强度理论进行计算时,滑轮轴的安全系数为n=3.49,比上述考虑缺陷后利用有限元法计算的结果偏大。可见,通过对钻修机天车的主要承载部件缺陷进行等效处理后,借助数值模拟,进行有限元分析得到的结果更加符合实际情况,有利于保障钻井作业安全,为油田现场设备的承载能力评估工作提供更加可靠的方法。

5 结语

钻修机天车工作环境恶劣,承载大,长期运行过程中必然产生磨损、腐蚀、应力集中等缺陷,这些缺陷的存在必将对天车承载能力造成影响。定性评估或仅从强度刚度理论出发得到的在役天车承载能力的传统评估方法势必使评估结果偏于安全,本文提出的采用大型有限元软件ANSYS结合数值分析技术对在役钻修机天车承载能力进行评估的方法考虑因素全面、采用方法先进,有利于提高计算评估结果的精度,有利于保证钻修井过程安全。

针对在役ZJ50/3150钻机天车存在的磨损、腐蚀、应力集中等缺陷,本文通过缺陷等效处理技术,探讨了应用于ANSYS分析的过程,为同类问题提供了参考解决方案,其评估结果符合油田现场实际,得到现场工程师的肯定。

参考文献:

[1]常双利.基于结构检测的海洋钻修机整体结构强度分析[J].海洋工程装备与技术,2018,5(01):47-52.

[2]杨伟光,焦金龙,李张英,轩继花,翟红霞,王利红.一种钻修机辅助制动系统[A].河南省科学技术协会.第十四届河南省汽车工程科技学术研讨会论文集[C].河南省科学技术协会:河南省汽车工程学会,2017:2.

[3]宋满华,邵崇权,周斌,朱明,吴刚.重载移运工况下海洋钻修机安全性评估[J].石油机械,2016,44(07):80-85.

作者簡介:王晶(1986— ),男,汉族,湖北荆州人,本科,工程师,研究方向:钻修机。